Par essence, le positionnement et le serrage n'ont qu'un seul but : éviter les déformations. Lors de l'usinage des pièces, la question se pose de savoir s'il faut privilégier le serrage ou le positionnement. C'est un résumé que les professionnels de l'industrie ont tiré de la conception des montages, mais la réalité est loin d'être simple. Nous avons constaté que les avant-projets ne parviennent souvent pas à gérer le positionnement [...]

Par essence, le positionnement et le serrage n'ont qu'un seul but : empêcher la déformation.

Lors de l'usinage de pièces, la question se pose : faut-il d'abord serrer ou positionner ?

C'est le résumé que les professionnels de l'industrie ont tiré de la conception des appareils, mais la réalité est loin d'être simple. Nous avons constaté que les conceptions préliminaires ne parviennent souvent pas à gérer le positionnement et les serrage.

En conséquence, même les solutions les plus innovantes perdent leur valeur pratique. Comprendre les principes de base du positionnement et du serrage permet de garantir l'intégrité de la conception des montages et des plans d'usinage.

Lors du positionnement à partir du côté d'une pièce, de même que pour les supports, le principe des trois points est fondamental.

Ce principe, connu sous le nom de principe des trois points, est dérivé du concept selon lequel "trois points non colinéaires déterminent un plan". Dans un ensemble de quatre points, trois points peuvent déterminer un plan, définissant ainsi potentiellement quatre plans au total.

Cependant, quelle que soit la manière dont le positionnement est effectué, l'alignement du quatrième point sur le même plan constitue un défi de taille.

Par exemple, si l'on utilise quatre locators de hauteur fixe, il est très probable que seuls trois points entreront en contact avec la pièce, le quatrième point n'entrant pas en contact avec la pièce.

C'est pourquoi, lors de la mise en place de localisateurs, il est courant d'utiliser trois points comme base et de maximiser autant que possible la distance entre ces trois points.

En outre, avant de mettre en place les localisateurs, il est nécessaire de déterminer la direction de la charge d'usinage. Le sens de la charge d'usinage correspond au sens de déplacement du porte-outil/outil.

Le positionnement des localisateurs à l'extrémité du sens de déplacement de l'outil peut avoir une influence directe sur la précision globale de la pièce à usiner.

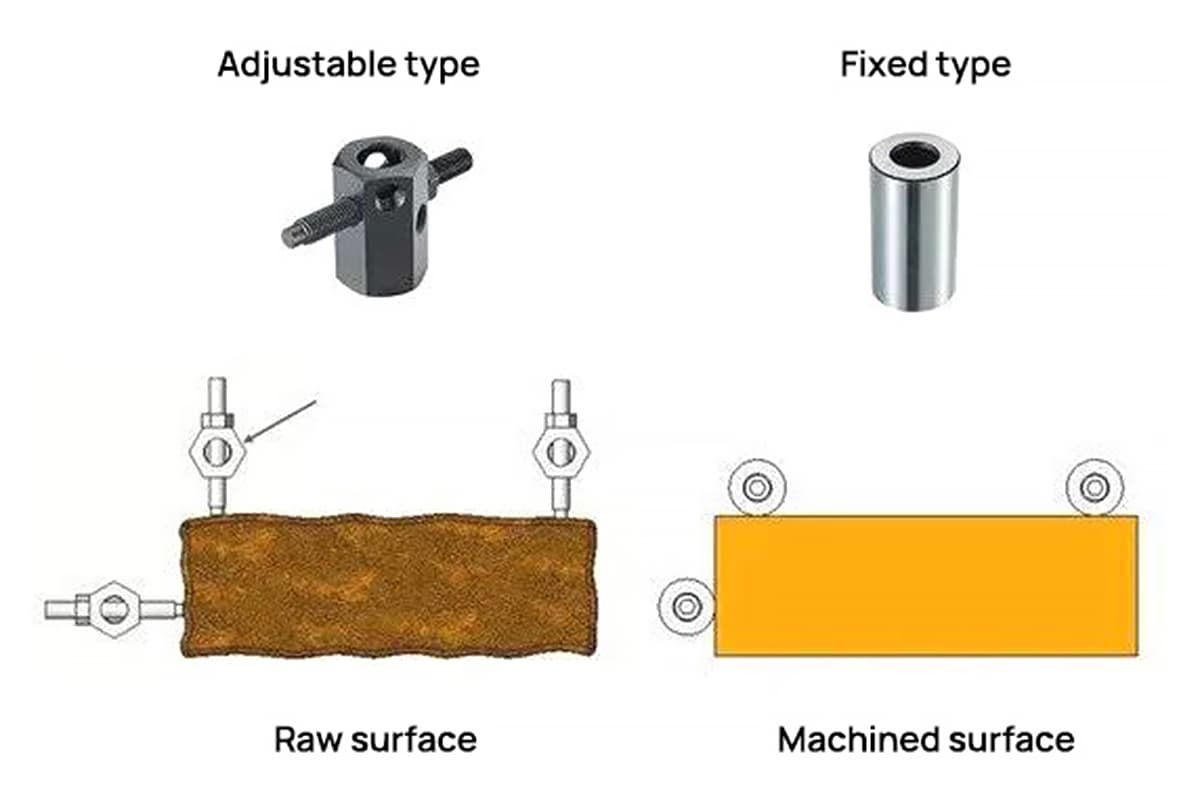

En règle générale, les localisateurs à boulons réglables sont utilisés pour le positionnement sur la surface brute de la pièce, tandis que les localisateurs de type fixe (dont les surfaces de contact avec la pièce ont été rectifiées) sont utilisés pour le positionnement sur la surface usinée de la pièce.

Lorsque l'on utilise pour le positionnement des trous usinés lors d'opérations précédentes sur une pièce, il est nécessaire d'utiliser des goujons avec tolérance.

Grâce à la coordination précise du trou de la pièce et de la forme extérieure de la goupille, et en fonction de la tolérance d'ajustement, la précision du positionnement peut répondre aux exigences réelles.

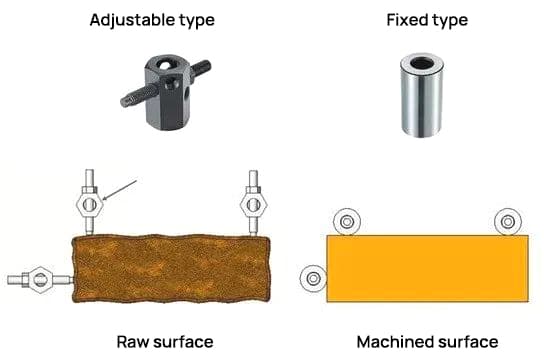

En outre, lors de l'utilisation de chevilles pour le positionnement, il est courant d'utiliser une cheville droite et une cheville en losange.

Cette configuration facilite le montage et le démontage des pièces et ne provoque que rarement le blocage de la pièce sur les goujons.

Certes, il est également possible d'utiliser deux goupilles droites en ajustant la tolérance de montage. Toutefois, pour un positionnement plus précis, la méthode la plus efficace consiste généralement à utiliser une goupille droite et une goupille diamantée.

Dans les situations où l'on utilise une cheville droite et une cheville diamantée, la direction d'alignement de la cheville diamantée (là où elle entre en contact avec la pièce) forme généralement un angle de 90° par rapport à la ligne reliant la cheville droite et la cheville diamantée.

Cette configuration est conçue pour le positionnement angulaire (sens de rotation de la pièce).

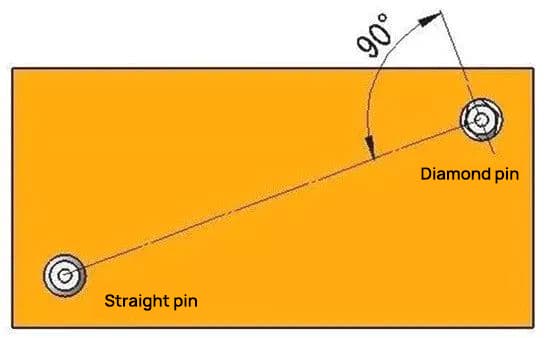

En fonction de la direction de serrage, ils sont généralement divisés dans les catégories suivantes :

Examinons ensuite les caractéristiques des différentes pinces.

1. Pinces de haut en bas

Les pinces descendantes, qui exercent une pression par le dessus de la pièce, provoquent le moins de déformation possible pendant le serrage et garantissent une stabilité maximale pendant le processus d'usinage.

Par conséquent, dans la plupart des cas, le serrage par le haut de la pièce est la première chose à envisager. L'exemple le plus courant de dispositifs de serrage du haut vers le bas est celui des pinces mécaniques manuelles.

Par exemple, la pince représentée ci-dessous est connue sous le nom de pince "feuille d'érable". Les pinces composées d'une plaque de pression, de boulons à double tête, d'un cric de bouteille et d'écrous sont appelées pinces "feuille d'érable".

En outre, en fonction de la forme de la pièce, différentes formes de plaques de presse peuvent être sélectionnées pour correspondre à diverses configurations de pièces.

La relation entre le couple de serrage et la force de serrage d'un collier de type feuille de pin peut être calculée à partir de la force d'entraînement du boulon.

La formule de calcul simple de la force de serrage est la suivante :

F (kN) = T (N×m) / 0,2d

(où d correspond au diamètre nominal du boulon).

| T(N-m) | F(KN) | F1, F2(KN) | |

| M6 | 15 | 12.5 | 6.3 |

| M8 | 25 | 16.0 | 8.0 |

| M10 | 50 | 25.0 | 12.5 |

| M12 | 80 | 33.0 | 16.5 |

| M16 | 150 | 47.0 | 23.5 |

| M20 | 200 | 50.0 | 25.0 |

| M24 | 300 | 62.5 | 31.3 |

Outre les pinces à feuilles, il existe d'autres pinces similaires qui fixent la pièce par le haut.

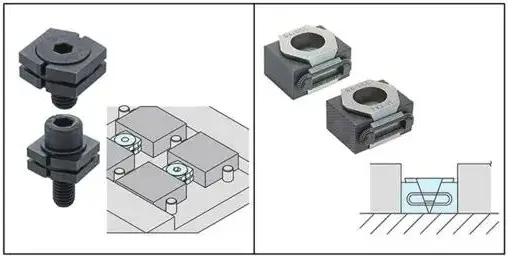

2. Dispositif de serrage latéral

Traditionnellement, le serrage des pièces par le haut est la méthode la plus stable et la moins contraignante pour la pièce.

Cependant, lorsqu'il est nécessaire de travailler sur la partie supérieure de la pièce, ou lorsque le serrage par le haut n'est pas approprié pour diverses raisons, le serrage latéral peut être une alternative.

Cependant, le serrage latéral peut produire une force ascendante sur la pièce. Cette force doit être prise en compte lors de la conception du dispositif de serrage.

Les pinces qui se fixent sur le côté, comme illustré ci-dessus, génèrent une force latérale ainsi qu'une force diagonale vers le bas. Ce type de fixation empêche efficacement la pièce de se soulever.

Il existe également d'autres pinces similaires qui se fixent sur le côté.

3. Utilisation d'une pince à tirer vers le bas pour les pièces à usiner

Lors de l'usinage de surfaces de tôle Dans le cas des pièces à usiner en acier inoxydable, il est non seulement inapproprié de serrer par le haut, mais la pression latérale n'est pas raisonnable non plus. La seule méthode viable consiste à utiliser une approche par le bas.

Si la pièce est en fer, on utilise généralement une pince magnétique pour l'abaisser par le dessous. Pour les pièces métalliques qui ne sont pas en fer, une ventouse est généralement utilisée pour le serrage par le bas.

Dans ces deux cas, la force de serrage est directement proportionnelle à la surface de contact entre la pièce et l'aimant ou la ventouse.

Si la charge d'usinage est trop élevée lors de l'usinage de petites pièces, les résultats du processus d'usinage risquent de ne pas être satisfaisants.

En outre, lors de l'utilisation d'aimants ou de ventouses, la surface de contact avec l'aimant et la ventouse doit atteindre un certain niveau de douceur pour assurer un fonctionnement sûr et normal.

4. Utilisation de dispositifs de serrage des trous

Lors de l'usinage simultané de plusieurs faces ou du traitement de moules avec une machine de 5-machine à axePour éviter les interférences avec les pinces et les outils, on opte souvent pour le serrage des trous.

Par rapport au serrage par le haut ou le côté de la pièce, le serrage par le trou exerce une charge moindre sur la pièce, ce qui empêche efficacement sa déformation.

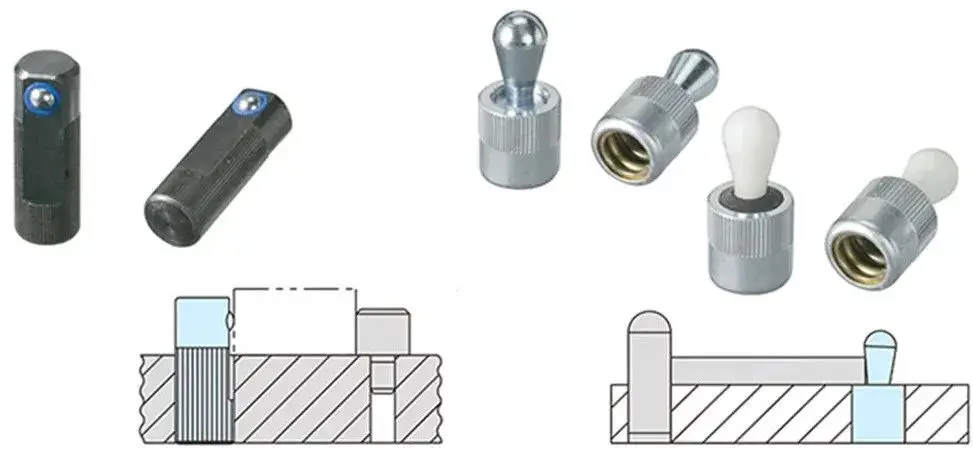

Ce qui précède traite principalement de la pièce à usiner dispositifs de serrage et comment améliorer leur opérabilité. L'utilisation du pré-clampage est également cruciale pour améliorer l'opérabilité.

Lors du positionnement vertical d'une pièce sur la base, la pièce tombera vers le bas en raison de la gravité. Il faut alors simultanément maintenir la pièce en place et actionner la pince.

La maniabilité diminue considérablement et le temps de serrage devient long lorsque la pièce à usiner est d'un poids important ou lorsque plusieurs pièces sont serrées simultanément.

Dans ce cas, l'utilisation de ce type de ressort permet à l'opérateur de serrer la pièce pendant qu'elle est immobile, ce qui améliore considérablement l'opérabilité et réduit le temps de serrage.

Lors de l'utilisation de différents types de pinces dans un même montage, les outils de serrage et de desserrage doivent être standardisés.

Par exemple, comme le montre l'image de gauche ci-dessous, l'utilisation de plusieurs clés pour le serrage augmente la charge globale de l'opérateur et prolonge le temps de serrage total de la pièce.

Comme l'illustre l'image de droite ci-dessous, la standardisation des clés et des tailles de boulons facilite la tâche de l'opérateur sur site.

En outre, lors de la mise en place des pinces, il convient de tenir compte autant que possible de la facilité d'utilisation du serrage de la pièce. Si la pièce doit être inclinée pour être serrée, l'opération devient peu pratique. Il convient donc d'éviter de telles situations lors de la conception des gabarits.

En tant que fondateur de MachineMFG, j'ai consacré plus d'une décennie de ma carrière à l'industrie métallurgique. Ma vaste expérience m'a permis de devenir un expert dans les domaines de la fabrication de tôles, de l'usinage, de l'ingénierie mécanique et des machines-outils pour les métaux. Je suis constamment en train de réfléchir, de lire et d'écrire sur ces sujets, m'efforçant constamment de rester à la pointe de mon domaine. Laissez mes connaissances et mon expertise être un atout pour votre entreprise.