Comment les fabricants peuvent-ils garantir des coupes impeccables dans des plaques d'acier ultra-épaisses ? Cet article se penche sur le processus critique de l'oxycoupage CNC, en soulignant les défis, tels que les défauts de coupe potentiels et les pertes de matériau, et en proposant des solutions pour optimiser l'alimentation en gaz, les cadres de support et les programmes de coupe. En comprenant ces subtilités, les lecteurs obtiendront des informations précieuses pour réaliser des coupes précises et efficaces, garantissant ainsi des résultats de haute qualité dans la fabrication à grande échelle.

Avec l'avènement des équipements à grande échelle et l'utilisation croissante de l'acier par rapport aux matériaux moulés, les plaques ultra-épaisses sont devenues de plus en plus courantes dans la fabrication d'équipements.

Le découpage à la flamme est l'étape initiale de la fabrication et du traitement des composants structurels.

Compte tenu du caractère irréversible de l'oxycoupage, le procédé d'oxycoupage CNC des tôles ultra-épaisses est devenu une technologie cruciale pour les grands équipementiers.

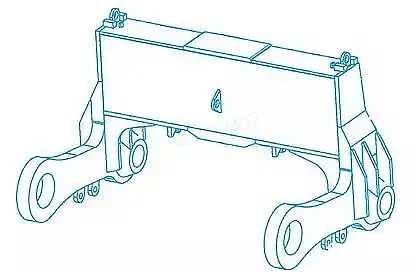

Figure 1

Oxygène et acétylène pour la découpe de tôles ultra-épaisses

La découpe de pièces en tôle ultra-épaisse nécessite une grande quantité d'oxygène et d'acétylène, car ces pièces sont généralement de plus grande taille. Pour garantir un processus de découpe efficace et sans heurts, il est essentiel de disposer d'un approvisionnement continu et stable de ces gaz.

Grande taille et poids des plaques ultra-épaisses

Par exemple, une plaque de 220 mm x 2200 mm x 8000 mm d'épaisseur pèse environ 30 tonnes. En outre, le poids des pièces individuelles peut être très important, la bielle supérieure numéro 9 tôle d'acierPar exemple, il peut peser plus de 4 tonnes (voir figure 1).

Risque de défauts de coupe

Les plaques ultra-épaisses sont plus sujettes aux défauts de coupe, tels que la coupe étanche, que les plaques ordinaires.

Perte de grandes quantités de matériaux

La perte importante de matière lors du processus de délignage des tôles ultra-épaisses rend difficile la réutilisation des bords coupés.

Distorsion de coupe

La chaleur générée pendant le processus de coupe peut entraîner une déformation de la plaque d'acier et une déviation par rapport aux dimensions souhaitées. En outre, le rebondissement soudain de la plaque sous l'effet d'une forte contrainte peut entraîner des risques pour la sécurité. Pour éviter ces problèmes de qualité et de sécurité, il est essentiel de prendre en compte la distorsion de coupe lors de la formulation du processus de coupe.

(1) Défauts de coupe du bord supérieur

Le bord supérieur de la coupe s'effondre ou tombe sous forme de cordes fondues, ce qui entraîne l'effondrement des coins arrondis en raison de la fusion trop rapide du bord supérieur de la fente.

Causes possibles :

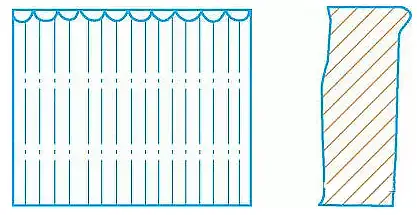

Comme le montre l'image 2.

Figure 2

(2) Mauvaise planéité de la surface de coupe

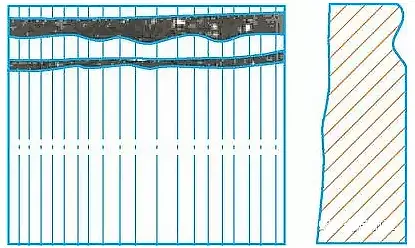

① Il y a un défaut concave sous le bord de la section coupée (voir figure 3). En outre, le bord supérieur présente des degrés variables d'effondrement de la fusion.

Cela peut être dû à une pression élevée de l'oxygène de coupe ou à une hauteur excessive entre la buse de coupe et la pièce à usiner, ainsi qu'à une buse de coupe obstruée qui provoque des interférences avec le vent.

② La section de coupe présente une rugosité excessive.

Cela peut être dû à une vitesse de coupe excessive ou à des impuretés dans la plaque d'acier qui ont un impact sur sa formation.

Comme le montre la figure 3.

Figure 3

(3) Faible verticalité

① La largeur de la couture de coupe varie, étant étroite en haut et large en bas ou vice versa, en raison d'un changement rapide ou d'un changement d'orientation. coupe lente une buse de coupe bouchée qui interfère avec la ligne de vent, et un oxygène de coupe inadéquat ou excessif qui entraîne une combustion insuffisante ou excessive du métal.

② La torche de découpe crée un angle oblique qui n'est pas perpendiculaire à la surface de la pièce ou la ligne de vent est incorrecte.

(4) Défauts de coupe du bord inférieur

① Il y a une dépression près du bord inférieur et le bord inférieur se fond dans les coins arrondis à cause d'une vitesse de coupe rapide, d'une buse de coupe obstruée ou endommagée, et d'une conduite d'air bloquée ou détériorée.

② L'élimination du laitier sur la surface de coupe ou le bord inférieur est difficile en raison de facteurs tels qu'une vitesse de coupe rapide ou lente, une petite buse de coupe, une faible pression d'oxygène de coupe, un excès de gaz dans la flamme de préchauffage, une surface de plaque d'acier corrodée ou sale, une hauteur excessive entre la buse de coupe et la pièce, et une forte flamme de préchauffage. En outre, une teneur élevée en alliage peut entraîner la formation de scories sur la section transversale et le bord inférieur (voir figure 4).

Figure 4

(5) Fissures

Des microfissures apparaissent dans la section de coupe ou dans la zone affectée thermiquement en raison de la forte teneur en carbone de la tôle d'acier, qui entraîne une sensibilité élevée aux fissures, associée à l'absence de mesures appropriées de préchauffage et de refroidissement lent.

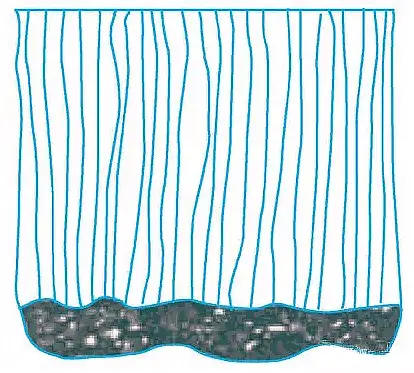

(6) Déformation

L'échauffement local de la tôle d'acier pendant le découpage provoque une déformation du matériau, ce qui entraîne une déviation dimensionnelle des pièces découpées et affecte leur qualité.

Comme l'illustre la figure 5.

Figure 5

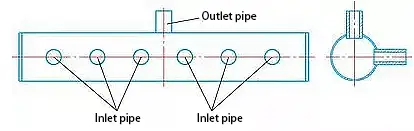

(1) Système d'alimentation en gaz de coupe

Pour maintenir un approvisionnement constant et fiable en oxygène et en acétylène, plusieurs bouteilles de gaz peuvent être utilisées en parallèle. Cela permet d'assurer un flux stable et ininterrompu de gaz acétylène.

Un ensemble d'alimentation en gaz parallèle peut être créé comme le montre la figure 6. Un tube d'acier de φ100 mm est utilisé comme coussin d'air, et les deux extrémités sont solidement soudées avec des plaques d'acier.

Six tuyaux d'admission et un tuyau de sortie d'air sont percés dans le tube d'acier, en veillant à ce qu'ils soient bien fixés. qualité du soudage et éviter les fuites de coussins gonflables.

Un robinet à boisseau sphérique étanche au gaz et un dispositif de raccordement doivent être ajoutés à chaque entrée et sortie d'air.

Figure 6

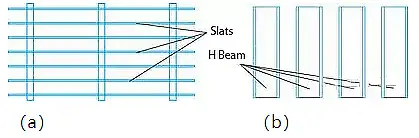

(2) Cadre de support de coupe

En raison de la taille et du poids importants de la plaque épaisse, qui pèse au maximum 30 tonnes, et de la taille et du poids substantiels des pièces individuelles, qui pèsent au maximum 4 tonnes, le cadre de support de la machine de découpe CNC d'origine ne peut pas répondre aux exigences de découpe, car il ne soutient pas suffisamment les lamelles (comme le montre la figure 7a).

Pour assurer la stabilité du cadre, il est nécessaire d'apporter des modifications au cadre de support. Après une analyse, une recherche et une discussion approfondies, il a été décidé d'utiliser des déchets d'acier en forme de H comme cadre de support de la plaque épaisse.

(A) Cadre de soutien avant transformation

(B) Cadre de support après transformation

Figure 7

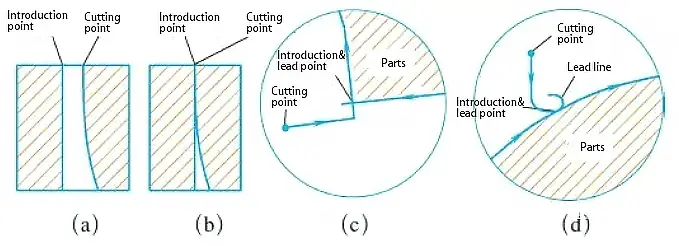

(3) Optimisation du programme de coupe

Dans un premier temps, le traitement des points de sortie est présenté.

Le plus grand défi de la découpe de panneaux ultra-épais (jusqu'à 220 mm) est d'assurer une découpe de qualité, en particulier le positionnement des points d'entrée et de sortie des pièces, ce qui entraîne souvent des défauts de découpe.

Comme l'illustrent les figures 8a et 8b, les points de coupe des tôles épaisses ne sont souvent pas verticaux.

Lorsque le point de coupe coïncide avec le point d'entrée, si la ligne de coupe tourne à ce moment, la racine ne sera pas coupée, ce qui entraînera des défauts dus aux fractures causées par le poids des pièces.

Pour éviter que de tels défauts ne se produisent, l'optimisation de l'entrée et de la sortie du processus de coupe peut être une solution efficace.

Figure 8

Deuxièmement, si l'on ne fait pas attention à la direction pendant le processus de coupe, cela peut entraîner une déformation des pièces. En effet, la force d'expansion repousse la pièce, ce qui entraîne des incohérences entre la taille de la pièce et celle du programme.

Pour remédier à ce problème, notre analyse suggère que lorsque acier de coupe Dans le cas des plaques, le poids léger entraîne une faible pression et un frottement minimal avec le cadre de support, ce qui fait que la pièce est repoussée par la force d'expansion. En revanche, le poids élevé produit une pression élevée et un frottement important avec le cadre de support, ce qui empêche la pièce d'être repoussée par la force d'expansion.

Il est important d'en tenir compte lors de l'écriture du programme. Pendant le processus de coupe, la pièce doit être reliée à une pièce lourde dans la mesure du possible.

Sur la base de ce principe, la décharge, la séquence de coupe et la direction de coupe de la bielle supérieure sont décrites dans la figure 9.

Figure 9

Enfin, l'optimisation de la mise en page peut permettre de réaliser des économies plus importantes en optimisant la taille.

Lors de la conception du programme, il est possible de consacrer plus de temps à l'optimisation de la disposition. Il est préférable d'utiliser tous les matériaux restants et plusieurs personnes peuvent collaborer pour vérifier la taille de la pièce et générer le programme après en avoir confirmé l'exactitude.

Pour les pièces plus épaisses à découper, le modèle de torche, le nombre de buses de coupe et la pression d'oxygène doivent être augmentés.

La pression d'oxygène et l'épaisseur de la pièce à découper, le modèle de torche de découpe et les paramètres de découpe des tôles ultra-épaisses doivent être sélectionnés en fonction de l'équipement sur le terrain, de l'expérience de découpe et du tableau ci-joint.

Paramètres pour l'oxyacétylénation de plaques ultra-épaisses Coupe à la flamme

| Épaisseur | Diamètre de la buse de coupe | Pression d'oxygène | Pression d'acétylène | Temps de préchauffage | Vitesse de coupe | Débit de gaz |

|---|---|---|---|---|---|---|

| mm | mm | Mpa | Mpa | s | mm/min | L/min |

| 180 | 5 | 1.0-1.4 | 0.09-0.11 | 30-35 | 145-165 | 17-20 |

| 200 | 5 | 1.0-1.4 | 0.09-0.11 | 30-35 | 140-165 | 20-23 |

| 220 | 5 | 1.0-1.4 | 0.09-0.11 | 30-35 | 135-155 | 22-25 |

(4) Performance de coupe

La découpe de la plaque d'acier doit être effectuée correctement du premier coup.

Commencez par couper les coins de la plaque d'acier qui ont été rejetés, en ajustant l'épaisseur de la plaque. air de coupe et en s'assurant que la section coupée ne présente aucun des défauts mentionnés.

Il est important de suivre de près le processus de coupe et de traiter rapidement tout problème qui se présente.

Avec une préparation adéquate et un processus de découpe bien défini, la découpe de panneaux ultra-épais a toujours été couronnée de succès en une seule tentative. La qualité et l'aspect des produits découpés répondent aux exigences du processus, ce qui permet de produire des pièces qualifiées (comme le montre la figure 10).

Figure 10

Le processus de production de plaques d'acier ultra-épaisses découpées à la flamme à l'aide de l'équipement actuel a été établi, fournissant une base technique pour la fabrication de produits similaires.