Imaginez une machine capable de façonner précisément le métal avec une intervention humaine minimale, produisant inlassablement des pièces complexes pour des industries telles que l'aérospatiale et l'automobile. Telle est l'essence des machines à commande numérique par ordinateur (CNC). Dans ce blog, nous nous pencherons sur les principaux composants et fonctions des machines à commande numérique, en explorant la façon dont elles révolutionnent la fabrication moderne. En comprenant ces outils avancés, vous comprendrez leur rôle essentiel dans l'amélioration de l'efficacité de la production et de la qualité des produits sur le marché concurrentiel d'aujourd'hui.

Avec le progrès continu de la production sociale et de la technologie, de nouveaux produits industriels apparaissent sans cesse.

L'industrie de la fabrication de machines, qui constitue l'épine dorsale de l'industrie nationale, a vu apparaître des produits de plus en plus sophistiqués, en particulier les composants mécaniques requis dans des domaines tels que l'aérospatiale, la navigation et l'armée, qui exigent une plus grande précision, un plus grand nombre de pièces et une plus grande capacité d'adaptation. formes complexeset souvent des tailles de lots plus petites.

La transformation de ces produits nécessite des modifications ou des ajustements fréquents de l'équipement.

Les machines-outils ordinaires ou les machines-outils automatiques hautement spécialisées ne sont pas en mesure de répondre à ces exigences.

Dans le même temps, les entreprises de production sont confrontées à une concurrence accrue sur le marché et ont un besoin urgent d'améliorer l'efficacité de la production, la qualité des produits et de réduire les coûts de production.

Dans ce contexte, un nouveau type d'équipement de production, la machine-outil à commande numérique, a vu le jour.

Il intègre les progrès techniques des ordinateurs électroniques, de la commande automatique, des servomoteurs, des mesures de précision et des nouvelles structures mécaniques, formant ainsi la base de la future industrie mécanique et indiquant la direction de développement des équipements de fabrication mécanique.

Le développement de la Machine CNC a débuté aux États-Unis. En 1948, Parsons Co. a eu l'idée préliminaire de développer des outils pour la production d'électricité. a CNC alors qu'il travaillait sur un projet de création d'une machine-outil destinée à traiter le gabarit d'inspection des profils de pales d'hélicoptères. L'année suivante, avec le soutien du département logistique de l'armée de l'air américaine, Parsons s'est officiellement associé au laboratoire des servomécanismes du Massachusetts Institute of Technology pour entamer le développement d'une machine-outil pour la fabrication de pales d'hélicoptères. Machines-outils à commande numérique.

Après trois ans de recherche, le premier prototype de machine-outil à commande numérique au monde a été produit avec succès en 1952. Il s'agissait d'une fraiseuse à interpolation linéaire à système de contrôle continu à trois coordonnées, basée sur le principe du multiplicateur d'impulsions. Son système de commande numérique utilisait des composants à tubes électroniques et son dispositif de commande numérique était plus grand que la machine elle-même.

Après trois années supplémentaires d'amélioration et de recherche sur la programmation automatique, la machine-outil était prête pour les essais en 1955. D'autres pays, dont l'Allemagne, la Grande-Bretagne, le Japon, l'ex-Union soviétique et la Suède, ont rapidement emboîté le pas et commencé à rechercher, développer et produire des machines-outils à commande numérique.

En 1959, la société américaine Keaney & Trecker a mis au point le premier centre d'usinage, une machine-outil à commande numérique dotée d'un dispositif de changement d'outil automatique et d'une table rotative permettant d'usiner plusieurs plans d'une pièce en une seule fois. serrage processus.

Jusqu'à la fin des années 1950, les machines-outils à commande numérique étaient limitées aux applications industrielles aéronautiques et militaires, principalement en raison du coût et d'autres facteurs. La majorité des machines disponibles étaient des systèmes à commande continue. Dans les années 1960, l'utilisation de transistors a amélioré la fiabilité des machines-outils à commande numérique. Systèmes CNC et réduit leur coût, ce qui a permis à certaines industries civiles de commencer à développer des machines-outils à commande numérique, principalement des machines à commande de positionnement par points telles que des perceuses et des poinçonneuses.

Depuis, la technologie de la commande numérique a été appliquée non seulement aux machines-outils, mais aussi aux machines à souder, aux machines d'oxycoupage et autres, élargissant sans cesse son champ d'application.

Le développement des machines-outils à commande numérique a connu cinq étapes depuis leur création aux États-Unis en 1952. Grâce aux progrès réalisés dans les domaines de l'électronique, de l'informatique, de la commande automatique et des technologies de mesure de précision, les machines-outils à commande numérique n'ont cessé d'évoluer et de s'améliorer.

La première génération de machines-outils à commande numérique (1952-1959) utilisait un dispositif de commande numérique spécial (commande numérique, CN).

La deuxième génération (1959-1965) a vu l'adoption de systèmes à commande numérique dotés de circuits à transistors.

La troisième génération (1965-1970) a utilisé des systèmes à commande numérique dotés de circuits intégrés de petite et moyenne taille.

La quatrième génération (1970-1974) a vu la mise en œuvre de systèmes de commande numérique par ordinateur (CNC) avec des circuits intégrés à grande échelle.

La cinquième génération (1974-aujourd'hui) utilise des systèmes contrôlés par micro-ordinateur (MNC).

Récemment, la maturité de la microélectronique et de la technologie informatique a conduit à la création de systèmes de commande numérique directe (DNC), de systèmes de fabrication flexibles (FMS) et de systèmes de fabrication intégrés par ordinateur (CIMS). Ces systèmes de production automatique avancés sont basés sur des machines-outils à commande numérique et représentent l'orientation future de leur développement.

(1) Système de commande numérique directe par ordinateur

Le système de commande numérique directe (DNC) utilise un ordinateur pour programmer automatiquement plusieurs machines-outils à commande numérique. Les résultats de la programmation sont ensuite directement transmis au boîtier de commande de chaque machine-outil via une ligne de données.

L'ordinateur central dispose d'une grande capacité de mémoire, ce qui lui permet de stocker, de gérer et de contrôler efficacement de nombreux programmes de pièces.

Grâce à son système d'exploitation en temps partagé, l'ordinateur central peut gérer et contrôler simultanément un groupe de machines-outils à commande numérique, ce qui lui vaut le surnom de "système de contrôle de groupe d'ordinateurs".

Actuellement, chaque machine-outil CNC du système DNC possède son propre système CNC indépendant et est connectée à l'ordinateur central pour obtenir un contrôle hiérarchique, au lieu de permettre à l'ordinateur de contrôler tous les dispositifs CNC en même temps.

Avec les progrès de la technologie DNC, l'ordinateur central est désormais utilisé non seulement pour programmer les pièces et contrôler le traitement des machines-outils à commande numérique, mais aussi pour contrôler davantage la transmission des pièces et des outils, ce qui aboutit à une chaîne de production automatique de machines-outils à commande numérique contrôlée par ordinateur. Cela crée des conditions favorables à la croissance des systèmes de fabrication flexibles.

(2) Système de fabrication flexible

Le système de fabrication flexible (FMS) est également appelé "ligne automatique à commande par groupe d'ordinateurs". Il relie un groupe de machines-outils à commande numérique à une ligne de production automatique. système de transmission et est placé sous le contrôle d'un seul ordinateur, formant ainsi un système de fabrication complet.

Le FMS se caractérise par un ordinateur principal qui gère le matériel et le logiciel de l'ensemble du système. Il utilise le mode DNC pour contrôler deux ou plusieurs machines de centre d'usinage CNC et planifie et transfère automatiquement les pièces à usiner entre les machines.

Le chargement et le déchargement automatiques des pièces peuvent être réalisés à l'aide de dispositifs tels que des tables de travail interchangeables ou des robots industriels, ce qui permet une production 24 heures sur 24 avec une supervision minimale.

Par exemple, un FMS de FANUC au Japon comprend 60 machines-outils à commande numérique, 52 robots industriels, deux transporteurs automatiques sans personnel et un entrepôt automatique. Ce système peut traiter 10 000 servomoteurs par mois.

(3) Système de fabrication intégrée par ordinateur

Le système de fabrication intégré par ordinateur (CIMS) est un système de fabrication flexible et intégré qui utilise la technologie informatique la plus avancée pour contrôler l'ensemble du processus, de la commande à la conception, au processus, à la fabrication et à la vente. L'objectif est d'atteindre une grande efficacité grâce à l'intégration des systèmes d'information.

Le CIMS a été progressivement amélioré sur la base de l'automatisation des processus de production, tels que la conception assistée par ordinateur, la planification des processus assistée par ordinateur, la fabrication assistée par ordinateur et les systèmes de fabrication flexibles, en conjonction avec le développement d'autres systèmes d'information de gestion.

Il bénéficie des capacités d'analyse et de contrôle de divers systèmes informatiques et logiciels, ce qui lui permet de relier les activités de production de l'ensemble de l'usine et, à terme, de parvenir à une automatisation complète de l'ensemble de l'installation.

Depuis 1958, l'Institut de recherche sur les machines-outils de Pékin et l'université de Tsinghua ont commencé à développer des machines-outils à commande numérique et ont testé avec succès la première machine-outil à commande numérique pour tubes électroniques.

De 1965 au début des années 1970, le développement du système de commande numérique à transistors a été initié, et les développements de la fraiseuse à commande numérique à cône divisé et de la fraiseuse à engrenages non circulaires ont été couronnés de succès. Des recherches sur la programmation automatique pour l'usinage de pièces planes par fraiseuse à commande numérique ont également été menées.

De 1972 à 1979, les machines-outils à commande numérique sont entrées dans la phase de production et d'utilisation. L'université de Tsinghua a développé avec succès le système CNC à circuit intégré, et la recherche et l'application de la technologie de la commande numérique dans divers domaines tels que le tournage, le fraisage, l'alésage, la rectification, le traitement des engrenages et l'usinage électrique ont été menées. La machine-outil à centre d'usinage CNC a également été mise au point, et de petits lots de fraiseuses à table élévatrice CNC et de machines de traitement des engrenages CNC ont été produits et mis sur le marché.

À partir des années 1980, avec la mise en œuvre de la politique de réforme et d'ouverture, la Chine a introduit des technologies de pointe dans le domaine de l'éducation et de la formation. Technologie CNC de pays tels que le Japon, les États-Unis et l'Allemagne. L'institut de recherche sur les machines-outils de Pékin a importé la technologie de fabrication des produits des séries FANUC3, FANUC5, FANUC6 et FANUC7 de la société japonaise FANUC, et l'institut de recherche sur les machines-outils de Shanghai a introduit le système de commande numérique MTC-1 de GE.

Sur la base de l'introduction, de la digestion et de l'absorption de technologies étrangères de pointe, l'Institut de recherche sur les machines-outils de Pékin a mis au point le système CNC économique BSO3 et le système CNC à fonctions complètes BSO4. L'institut 706 du ministère de l'aéronautique et de l'astronautique a mis au point le système CNC MNC864.

À la fin du huitième plan quinquennal, la Chine comptait plus de 200 variétés de machines-outils à commande numérique, avec une production de 10 000 unités par an, soit 500 fois plus qu'en 1980.

Les machines-outils CNC chinoises ont fait des progrès significatifs en termes de variété, de performance et de niveau de contrôle, et la technologie CNC est entrée dans une phase de développement qui s'appuie sur le passé et ouvre de nouvelles possibilités pour l'avenir.

Les principales tendances de développement des machines-outils à commande numérique sont la haute précision, la haute vitesse, la haute flexibilité, la multifonctionnalité et la haute automatisation au niveau technique.

Pour une machine unique, il est essentiel non seulement d'améliorer sa flexibilité et son automatisation, mais aussi sa capacité d'adaptation aux systèmes de fabrication flexibles et aux systèmes intégrés par ordinateur.

Les équipements CNC nationaux ont bénéficié d'améliorations au niveau de la vitesse de la broche, qui atteint désormais 10 000 à 40 000 tours par minute (r/min), et de la vitesse d'avance, qui peut désormais atteindre 30 à 60 mètres par minute (m/min). En outre, le temps de changement d'outil est inférieur à 2 secondes, et la vitesse d'avance peut atteindre 30 à 60 mètres par minute (m/min). rugosité de la surface est inférieure à 0,008 micromètre (μm).

En ce qui concerne les systèmes de commande numérique, les principaux fabricants tels que FANUC au Japon, SIEMENS en Allemagne et A-B aux États-Unis développent leurs produits en mettant l'accent sur la sérialisation, la modularisation, la haute performance et l'exhaustivité.

Ces systèmes CNC utilisent tous des microprocesseurs de 16 et 32 bits, un bus standard, des structures de modules logiciels et matériels, avec des capacités de mémoire étendues de plus d'un mégaoctet (Mo) et des résolutions de machines-outils allant jusqu'à 0,1 μm.

La vitesse d'avance peut désormais atteindre 100 m/min, le nombre d'axes de contrôle est passé à 16 et une technologie d'assemblage électrique avancée a été adoptée.

En termes de systèmes d'entraînement, les systèmes d'entraînement à courant alternatif ont rapidement progressé. Ils sont passés de l'analogique au numérique et les contrôleurs basés sur des dispositifs analogiques tels que les amplificateurs opérationnels sont remplacés par des éléments numériques intégrés basés sur des microprocesseurs, ce qui permet de surmonter les faiblesses de la dérive du zéro et de la dérive de la température.

La technologie CNC (Computer Numerical Control) est un système de contrôle des machines-outils qui a été développé au milieu du 20e siècle. Elle permet de contrôler le mouvement d'une machine-outil et son processus de traitement par l'utilisation de signaux numériques.

Une machine-outil équipée d'un système CNC est connue sous le nom de machine-outil à commande numérique (CN). Ce type de machine-outil est considéré comme un produit mécatronique qui intègre des technologies avancées telles que la technologie informatique, la technologie de contrôle automatique, la technologie de mesure de précision, la technologie de communication et la technologie mécanique de précision.

Le cinquième comité technique de la Fédération internationale du traitement de l'information (IFIP) définit les machines-outils à commande numérique comme suit : "Les machines-outils à commande numérique sont des machines-outils équipées d'un système de contrôle des programmes, capables de traiter logiquement des programmes à l'aide de codes spécifiques et d'autres instructions de codage de symboles.

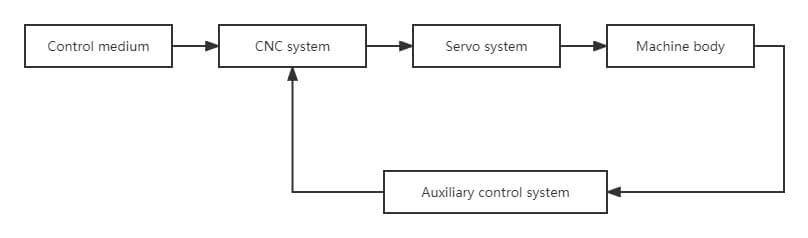

Il existe plusieurs les types de machines-outils à commande numériqueLes machines-outils peuvent être de différents types, mais elles sont toutes composées de plusieurs éléments fondamentaux tels que le support de commande, le système CNC, le système d'asservissement, le système de commande auxiliaire et le corps de la machine-outil, comme l'illustre la figure 1-1.

Fig. 1-1 Composition d'une machine-outil à commande numérique

(1) Milieu de contrôle

Lorsque le système de commande numérique fonctionne, la machine-outil met en œuvre l'intention de l'opérateur sans qu'il soit nécessaire de recourir à une opération manuelle directe. Il faut pour cela qu'une relation s'établisse entre l'homme et la machine-outil, ce qui est facilité par le moyen de commande.

Le support de commande sert d'intermédiaire et stocke toutes les informations nécessaires au traitement d'une pièce, y compris les informations relatives à l'opération et au déplacement de l'outil par rapport à la pièce. Il sert de support d'information qui transmet les informations de traitement de la pièce au dispositif de commande numérique.

Il existe différentes formes de supports de contrôle, qui varient en fonction du type de dispositif de commande numérique utilisé. Les supports de contrôle les plus courants sont les bandes de papier perforées, les cartes perforées, les bandes magnétiques, les disques magnétiques et les supports d'interface USB.

Les informations de traitement enregistrées sur le support de contrôle sont transmises au dispositif de commande numérique par l'intermédiaire d'un dispositif d'entrée, tel qu'une machine photoélectrique à bande de papier, un magnétophone, un lecteur de disque ou une interface USB.

Certaines machines-outils à commande numérique permettent également la saisie directe de programmes et de données à l'aide de cadrans numériques, de broches numériques ou d'un clavier. Avec les progrès de la technologie CAD/CAM, certains dispositifs de commande numérique peuvent utiliser des logiciels CAD/CAM sur d'autres ordinateurs pour programmer, puis communiquer avec le système de commande numérique par l'intermédiaire d'un réseau informatique (tel que LAN) pour transmettre directement le programme et les données au dispositif de commande numérique.

(2) Système CNC

Le dispositif CNC est un système de contrôle et l'élément central d'une machine-outil CNC. Il peut lire automatiquement les numéros préréglés sur le support d'entrée et les décoder, ce qui permet à la machine-outil d'exécuter ses fonctions et de traiter les pièces.

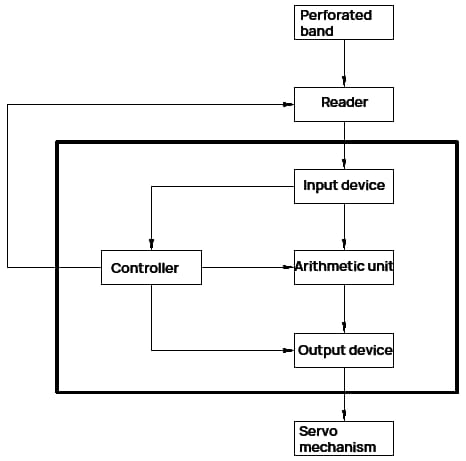

Le système CN se compose généralement d'un dispositif d'entrée, d'un contrôleur, d'une unité arithmétique et d'un dispositif de sortie, comme le montre la figure 1-2.

Fig. 1-2 Structure de l'appareil CNC

Le dispositif d'entrée reçoit le code du lecteur de bande perforée et le décode avant de l'introduire dans le registre approprié. Ces instructions et ces données constituent le matériel de base pour le contrôle et le fonctionnement.

Le contrôleur reçoit des instructions du dispositif d'entrée et gère l'unité arithmétique et le dispositif d'entrée en fonction des instructions. Cela permet d'effectuer diverses opérations sur la machine-outil, telles que le contrôle du mouvement de l'établi le long d'un axe de coordonnées spécifique, le réglage de la vitesse de l'arbre principal et la commutation du liquide de refroidissement. Le contrôleur gère également le cycle de travail de la machine, y compris le démarrage ou l'arrêt de la machine de lecture, le calcul avec l'unité arithmétique et le contrôle des signaux de sortie.

L'unité arithmétique effectue des opérations sur les données envoyées par le dispositif d'entrée sur la base des instructions du contrôleur. Elle envoie en permanence les résultats des calculs au dispositif de sortie pour que le système d'asservissement effectue les mouvements requis. Pour les pièces complexes en usinage, la fonction clé de l'unité arithmétique est d'effectuer des opérations d'interpolation.

Les opérations d'interpolation impliquent l'introduction dans l'unité arithmétique des coordonnées d'un point de départ et d'un point d'arrivée sur le contour de la pièce à partir de chaque segment de programme. Après l'opération, les données sont cryptées entre les points de départ et d'arrivée, et les résultats du calcul sont envoyés au dispositif de sortie conformément aux instructions du contrôleur.

Le dispositif de sortie envoie les résultats de calcul de l'unité arithmétique au système d'asservissement selon les instructions du contrôleur, entraînant l'axe de coordonnées correspondant par amplification de puissance et permettant à la machine-outil d'achever le mouvement de l'outil par rapport à la pièce à usiner.

Actuellement, les micro-ordinateurs sont utilisés comme dispositifs de commande numérique. L'unité centrale de traitement (UC) du micro-ordinateur, également appelée microprocesseur, est un circuit intégré à grande échelle qui combine l'unité arithmétique et le contrôleur en une seule puce. Les circuits d'entrée et de sortie utilisent des circuits intégrés à grande échelle, connus sous le nom d'interfaces E/S.

Le micro-ordinateur possède un grand nombre de registres et utilise des supports de stockage à haute densité, tels que la mémoire à semi-conducteur et la mémoire à disque. La mémoire peut être divisée en mémoire morte (ROM) et en mémoire vive (RAM). La ROM stocke le programme de contrôle du système, tandis que la RAM stocke les paramètres de fonctionnement du système ou le programme de traitement de l'utilisateur.

Le principe de fonctionnement du dispositif de commande numérique par micro-ordinateur est similaire à celui du dispositif de commande numérique matériel, mais il utilise un matériel général et réalise différentes fonctions grâce à des modifications logicielles, ce qui le rend plus flexible et plus économique.

(3) Système d'asservissement

Le système d'asservissement est un composant essentiel du système CNC, composé d'un moteur d'asservissement et d'un dispositif d'asservissement. Il est chargé d'exécuter les commandes du système CNC.

Le système d'asservissement reçoit des informations de commande du système CNC et entraîne les pièces mobiles de la machine-outil pour qu'elles se déplacent ou effectuent des actions conformément aux exigences des informations de commande. Il en résulte un traitement de la pièce à usiner conforme aux spécifications souhaitées.

L'information d'instruction est représentée par l'information d'impulsion. Le déplacement des pièces mobiles de la machine-outil provoqué par chaque impulsion est connu sous le nom d'équivalent d'impulsion. Les équivalents d'impulsion courants dans l'usinage sont 0,01 mm/impulsion, 0,005 mm/impulsion et 0,001 mm/impulsion. Actuellement, l'équivalent d'impulsion dans les systèmes de commande numérique est généralement de 0,001 mm/impulsion.

La qualité du système d'asservissement influe directement sur la vitesse, la position et la précision de l'usinage CNC, ce qui en fait un élément clé des machines-outils CNC. Le dispositif d'entraînement utilisé dans le servomécanisme varie en fonction du système CNC.

Les systèmes en boucle ouverte utilisent souvent des moteurs pas à pas et des moteurs à impulsions électrohydrauliques, tandis que les systèmes en boucle fermée utilisent des moteurs à courant continu à grande vitesse et des servomoteurs électrohydrauliques.

(4) Système de contrôle auxiliaire

Le système de commande auxiliaire est un puissant dispositif de commande de courant qui relie le dispositif de commande numérique aux composants mécaniques et hydrauliques de la machine-outil. Il reçoit du dispositif de commande numérique des signaux de commande, tels que les changements de vitesse du mouvement principal, la sélection et le changement d'outil, et les actions des dispositifs auxiliaires. Après le traitement nécessaire, le jugement logique et l'amplification de puissance, le système commande directement les composants électriques, hydrauliques, pneumatiques et mécaniques correspondants pour réaliser les diverses actions spécifiées. En outre, certains signaux de commutation sont transmis au dispositif de commande numérique pour être traités ultérieurement par le système de commande auxiliaire.

(5) Corps de la machine

Le corps de la machine est l'élément central de la machine-outil à commande numérique. Il comprend les grandes pièces de base (telles que le banc et la base) et diverses pièces mobiles (telles que l'établi, la selle du banc et la broche). Il s'agit d'un composant mécanique qui effectue diverses opérations de coupe et constitue une amélioration par rapport aux machines-outils conventionnelles.

La machine-outil à commande numérique possède les caractéristiques suivantes :

La conception des machines-outils à commande numérique a subi d'importantes modifications, notamment en ce qui concerne l'aspect extérieur, la disposition générale, la composition des composants et les mécanismes de fonctionnement par rapport aux machines-outils manuelles traditionnelles.

Ces modifications visent à répondre aux besoins des machines-outils à commande numérique et à utiliser efficacement leurs caractéristiques uniques.

Par conséquent, une nouvelle approche de la conception des machines-outils à commande numérique doit être mise en place.

Il existe actuellement plusieurs les types de machines-outils à commande numérique avec des structures et des fonctions différentes. Ils peuvent être classés selon les méthodes suivantes.

Les machines-outils à commande numérique peuvent être classées en trois catégories en fonction de leurs trajectoires de mouvement : les machines à commande ponctuelle, les machines à commande linéaire et les machines à commande de contour.

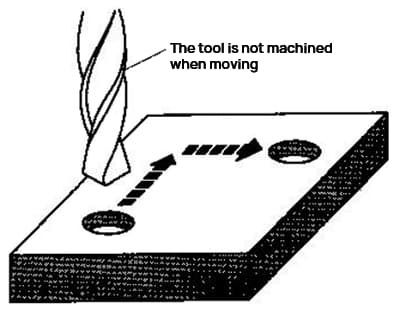

(1) Machine-outil CNC à commande par point

Le contrôle de positionnement, également connu sous le nom de contrôle point à point, est une technique utilisée pour positionner avec précision des pièces mobiles d'une position à une autre. La principale caractéristique de ce type de contrôle est qu'il se concentre uniquement sur le positionnement précis des pièces mobiles et n'a pas d'exigences strictes quant à leur trajectoire pendant le mouvement. Aucun traitement n'est effectué pendant le processus de déplacement et de positionnement.

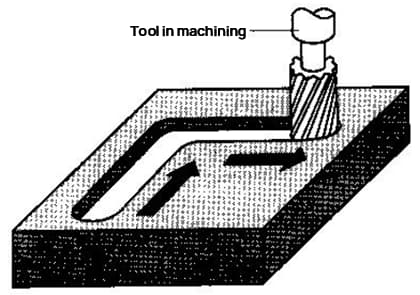

Pour minimiser le temps de déplacement et de positionnement des pièces mobiles, l'outil se déplace rapidement d'un point à un autre, en réduisant sa vitesse à mesure qu'il s'approche de la position cible, ce qui garantit un positionnement précis. Ce processus est illustré à la figure 1-3.

La commande point à point est couramment utilisée dans les machines-outils telles que les aléseuses à commande numérique, les perceuses à commande numérique, les machines à souder par points à commande numérique et les machines à souder par points à commande numérique. Cintrage CNC machines. Le dispositif de commande numérique correspondant utilisé pour ce type de contrôle est connu sous le nom de dispositif de commande numérique à commande point à point.

(2) Machine-outil CNC à commande de coupe droite

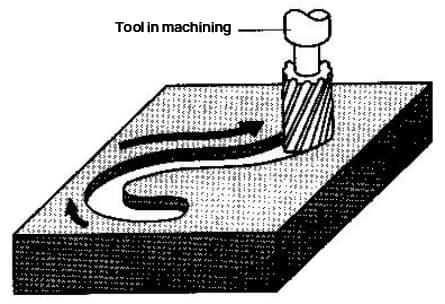

La commande de coupe droite, également connue sous le nom de commande de coupe parallèle, est une technique utilisée dans les machines-outils à commande numérique pour s'assurer que le mouvement entre deux points est une ligne droite et pour contrôler la vitesse du mouvement. Ce type de contrôle est nécessaire lorsque la coupe est effectuée pendant le mouvement entre deux points.

La caractéristique d'une machine-outil CNC à commande de coupe droite est qu'elle contrôle non seulement la position précise entre deux points liés, mais aussi la vitesse et la trajectoire du mouvement. La trajectoire est généralement composée de segments linéaires parallèles à chaque axe.

Par rapport aux machines-outils à commande numérique point à point, les machines-outils à commande numérique à coupe droite ont la capacité supplémentaire de couper le long d'un axe de coordonnées pendant le mouvement et disposent de fonctions auxiliaires plus avancées.

Le traitement du contrôle de la coupe droite est illustré à la figure 1-4.

Fig. 1-3 Schéma de principe du traitement des commandes ponctuelles

Fig. 1-4 Schéma de principe du traitement de la commande linéaire

Ce type de machine-outil, qui utilise la commande de coupe droite, comprend les tours à commande numérique, les rectifieuses à commande numérique et les aléseuses et fraiseuses à commande numérique. Le dispositif de commande numérique correspondant utilisé est connu sous le nom de dispositif de commande numérique à coupe droite.

(3) Machine-outil CNC à commande de contour

Le contrôle de contour, également connu sous le nom de contrôle continu, est une fonction que l'on trouve couramment dans la plupart des machines-outils à commande numérique. Ce type de contrôle se caractérise par la possibilité de contrôler plusieurs axes simultanément et par l'utilisation de fonctions d'interpolation.

Contrôle des contours Les machines-outils à commande numérique contrôlent non seulement la position et la vitesse de l'outil pendant l'usinage, mais elles sont également capables de traiter des courbes ou des surfaces de n'importe quelle forme.

Le traitement du contrôle des contours est illustré à la figure 1-5.

Fig. 1-5 Schéma du traitement du contrôle des contours

Les tours à commande numérique, les fraiseuses à commande numérique et les centres d'usinage sont des exemples de machines-outils qui utilisent la commande de contour. Le dispositif de commande numérique correspondant utilisé est connu sous le nom de dispositif de contrôle de contour.

Par rapport aux dispositifs de contrôle point à point et coupe droite, le dispositif de contrôle des contours est beaucoup plus complexe et possède des fonctions plus avancées.

Selon la classification des systèmes d'asservissement, les machines-outils à commande numérique peuvent être divisées en trois types : contrôle en boucle ouverte, contrôle en boucle fermée et contrôle en boucle semi-fermée.

Lecture connexe : Boucle ouverte et boucle fermée: Les différences expliquées

(1) Machine-outil à commande numérique à boucle ouverte

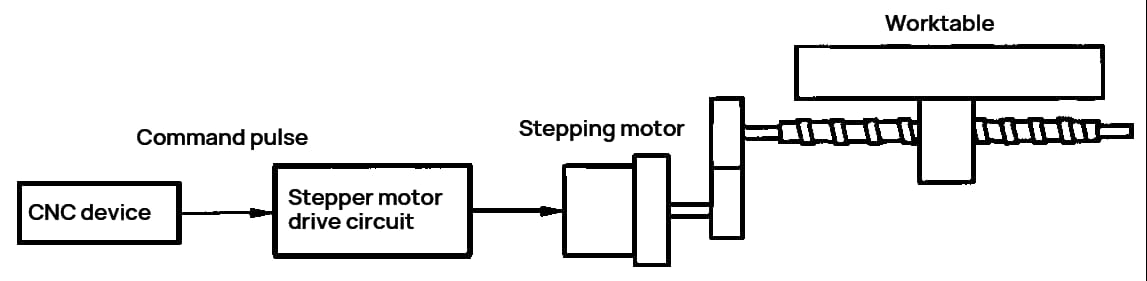

Les machines-outils à commande numérique à boucle ouverte n'ont généralement pas de composants de détection de position, et les composants de la servocommande sont généralement des moteurs pas à pas. À la réception de chaque impulsion d'alimentation envoyée par le dispositif de commande numérique, l'impulsion est amplifiée et entraîne le moteur pas à pas à tourner d'un angle fixe, ce qui entraîne ensuite le déplacement de la table de travail par transmission mécanique.

Le système d'asservissement en boucle ouverte est illustré à la figure 1-6. Ce système n'a pas de valeur de retour de l'objet contrôlé et sa précision dépend entièrement de la précision du pas du moteur pas à pas et de la précision de la transmission mécanique. Malgré la simplicité de son circuit de commande, qui est facile à régler, la précision du système est limitée, typiquement jusqu'à ±0,02 mm. Ce type de système est couramment utilisé dans les machines-outils à commande numérique de petite taille ou à prix modique.

Fig. 1-6 Système d'asservissement en boucle ouverte

(2) Machine-outil à commande numérique en boucle fermée

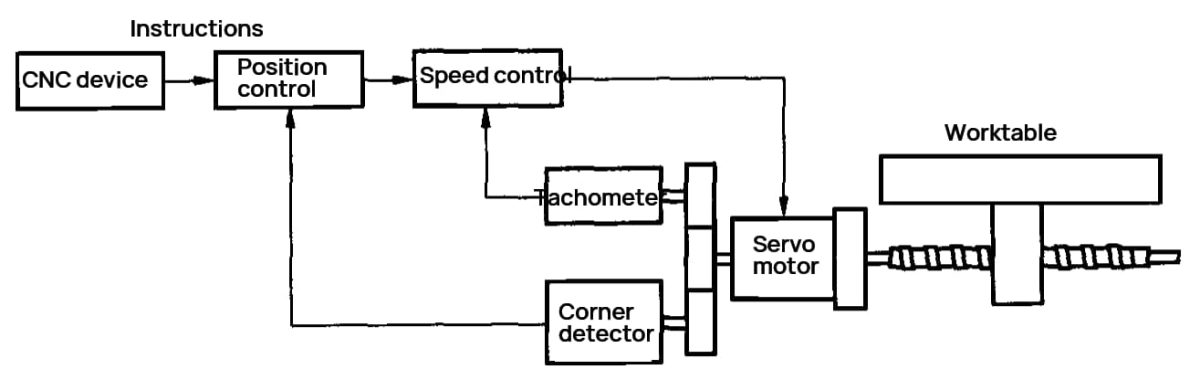

Les machines-outils à commande numérique en boucle fermée sont généralement dotées d'éléments de détection de position qui peuvent détecter la position réelle de la table de travail à tout moment et transmettre cette information au dispositif de commande numérique. Le dispositif CNC compare alors la position réelle à la valeur de commande définie et utilise la différence pour contrôler le servomoteur jusqu'à ce que la différence soit nulle.

Ces les types de machines-outils sont généralement entraînés par des servomoteurs à courant continu ou à courant alternatif. Les éléments de détection de la position peuvent comprendre des grilles linéaires, des grilles magnétiques et des inducteurs synchrones. Le système d'asservissement en boucle fermée est représenté à la figure 1-7.

Fig. 1-7 Système d'asservissement en boucle fermée

Le principe de fonctionnement du système asservi en boucle fermée révèle que la précision du système dépend principalement de la précision du dispositif de détection de la position. En théorie, le système peut éliminer complètement l'impact des erreurs de fabrication des composants de la transmission sur le traitement de la pièce, ce qui permet d'obtenir une grande précision de traitement.

Cependant, la conception et le réglage du système d'asservissement en boucle fermée sont difficiles. L'élément de détection de déplacement linéaire est relativement coûteux et est principalement utilisé dans les aléseuses et les fraiseuses, les tours d'ultra-précision et les centres d'usinage qui ont des exigences élevées en matière de précision.

(3) Machine-outil CNC à commande en boucle semi-fermée

Les machines-outils à commande numérique à boucle semi-fermée sont généralement équipées d'un élément de détection de position installé sur l'axe du servomoteur ou à l'extrémité de la vis à billes. Ce système ne fournit pas directement un retour d'information sur le déplacement de la machine-outil, mais détecte l'angle de rotation du système asservi. Cette information est ensuite renvoyée au dispositif de commande numérique pour être comparée à la commande, et la différence est utilisée pour contrôler le servomoteur. Le système d'asservissement en boucle semi-fermée est illustré à la figure 1-8.

Fig. 1-8 Système d'asservissement en boucle semi-fermée

Le système d'asservissement en boucle semi-fermée présente un avantage en matière de débogage car son signal de retour est issu de la rotation de l'arbre du moteur, ce qui signifie que le dispositif de transmission mécanique en dehors de la boucle de retour et ses facteurs non linéaires tels que la rigidité et l'intermittence n'ont pas d'incidence sur la stabilité du système.

Cependant, la précision du positionnement d'une machine-outil dépend essentiellement de la précision du dispositif de transmission mécanique. Pour y remédier, les dispositifs de commande numérique modernes sont dotés de fonctions de compensation des erreurs de pas et d'intermittence. Cela signifie qu'il n'est pas nécessaire d'avoir une très grande précision pour toutes les parties du dispositif de transmission, et que la précision peut être améliorée à un niveau acceptable pour la plupart des utilisateurs grâce à la compensation.

En outre, les dispositifs de détection de déplacement linéaire sont plus coûteux que les dispositifs de détection de déplacement angulaire. Par conséquent, à l'exception des grandes machines-outils qui nécessitent une grande précision de positionnement ou une longue course et qui ne peuvent pas utiliser de vis à billes, la majorité des machines-outils à commande numérique utilisent des systèmes d'asservissement en boucle semi-fermée.

Les machines-outils à commande numérique peuvent être classées en différents types en fonction de leurs objectifs de traitement. Il s'agit notamment de découpe des métaux machines-outils à commande numérique, machines-outils à commande numérique pour le formage des métaux, machines à commande numérique pour l'usinage spécial, etc.

(1) Machines-outils à commande numérique pour la découpe des métaux

Les machines-outils à commande numérique pour la découpe des métaux comprennent les tours, forage machines, fraiseuses, rectifieuses, aléseuses et centres d'usinage.

Les machines-outils pour le découpage ont été parmi les premières à être développées.

Aujourd'hui, il existe de nombreux types de machines, chacune ayant ses propres fonctions.

Les centres d'usinage sont équipés d'un système de changement d'outil automatique.

Ces machines-outils sont dotées d'un magasin en îlot pouvant contenir de 10 à 100 fraises.

L'un de leurs principaux avantages est la possibilité de serrer la pièce en une seule fois, ce qui permet de réaliser plusieurs processus à la fois.

Pour améliorer encore l'efficacité de la production, certains centres d'usinage sont conçus avec des tables de travail doubles qui peuvent être échangées pour l'usinage et le chargement/déchargement simultanés.

(2) Machines-outils à commande numérique pour le formage des métaux

Les machines-outils CNC pour le formage des métaux comprennent les plieuses, les presses combinées et les presses à tête rotative.

Le développement de ce type de machine-outil a commencé plus tard, mais il connaît actuellement une croissance rapide.

(3) Machine d'usinage spécial à commande numérique

Les machines d'usinage spécial à commande numérique comprennent les machines à découper les fils, les machines d'usinage à décharge électrique, l'oxycoupage et les machines de découpe au laser, entre autres.

(4) Autres types de machines-outils à commande numérique

Parmi les autres types de machines-outils à commande numérique, on peut citer les machines à mesurer tridimensionnelles (MMT), entre autres.

Les machines-outils à commande numérique peuvent être classées en trois catégories en fonction des principaux paramètres techniques, indicateurs fonctionnels et niveaux fonctionnels de leurs composants clés dans le système de commande numérique : faible, moyen et élevé.

En Chine, les machines-outils à commande numérique sont également classées en trois catégories : les machines à fonctions complètes, les machines universelles et les machines économiques.

Les critères de ces classifications sont relatifs et ont évolué au fil du temps. Ils sont généralement évalués sur la base de facteurs tels que

(1) Niveau de l'unité centrale du système de contrôle

Les systèmes CNC bas de gamme utilisent généralement des unités centrales de 8 bits, tandis que les systèmes moyens et haut de gamme utilisent des unités centrales de 16 ou 64 bits. Certains systèmes CNC ont maintenant adopté l'utilisation d'unités centrales de 64 bits.

(2) Résolution et vitesse d'avance

La résolution fait référence à la plus petite unité de déplacement pouvant être détectée par le dispositif de détection de déplacement. Une résolution plus élevée entraîne une plus grande précision de détection, qui est déterminée par le type et la précision de fabrication du dispositif de détection.

On considère généralement que la résolution est de 10 μm.

Pour les machines-outils CNC de qualité inférieure, la vitesse d'avance est généralement comprise entre 8 et 10 m/min et la résolution est de 1 μm. Pour les machines-outils CNC de milieu de gamme, la vitesse d'avance est comprise entre 10 et 20 m/min et la résolution est de 0,1 μm. Pour les machines-outils CNC haut de gamme, la vitesse d'avance est comprise entre 15 et 20 m/min et la résolution est de 0,1 μm.

En général, il est recommandé que la résolution soit supérieure d'au moins un ordre de grandeur à la précision d'usinage requise de la machine-outil.

(3) Type de système d'asservissement

En règle générale, les machines-outils CNC bas de gamme utilisent un système d'alimentation à boucle ouverte et à moteur pas à pas, tandis que les machines-outils CNC moyennes à haut de gamme utilisent un système de servo CC ou de servo CA à boucle semi-fermée ou fermée.

(4) Nombre d'axes de liaison de coordonnées

Le nombre d'axes liés est souvent utilisé comme critère de classification des machines-outils à commande numérique.

En fonction du nombre d'axes contrôlés simultanément, les machines-outils à commande numérique peuvent être divisées en plusieurs catégories : couplage à 2 axes, couplage à 3 axes, couplage à 2 axes, couplage à 3 axes, couplage à 3 axes, couplage à 3 axes, couplage à 3 axes, couplage à 3 axes.5 axes liaison (où seuls 2 axes peuvent être liés à un moment donné dans le système à 3 axes, l'axe restant étant contrôlé de manière ponctuelle ou linéaire), liaison à 4 axes, liaison à 5 axes, etc.

Les machines-outils à commande numérique de qualité inférieure ont généralement un maximum de 2 axes liés, tandis que les machines-outils à commande numérique de qualité moyenne à supérieure ont généralement de 3 à 5 axes liés.

(5) Fonction de communication

Les systèmes CNC bas de gamme sont généralement dépourvus de capacités de communication. Les systèmes CNC de milieu de gamme peuvent être dotés d'interfaces RS-232C ou de commande numérique directe (DNC). Les systèmes CNC haut de gamme peuvent également disposer d'une interface de communication et d'une fonctionnalité de mise en réseau dans le cadre du protocole d'automatisation de la fabrication (MAP).

(6) Fonction d'affichage

Les systèmes CNC bas de gamme disposent généralement d'options d'affichage limitées, telles qu'un simple affichage numérique à tube ou un affichage monochrome à tube cathodique. Les systèmes CNC de milieu de gamme disposent d'un affichage CRT plus avancé, qui comprend l'affichage de caractères ainsi que des graphiques bidimensionnels, une interface homme-machine, un affichage d'état et des fonctions d'autodiagnostic. Les systèmes CNC haut de gamme peuvent également être dotés d'un affichage graphique en 3D et de capacités d'édition graphique.

Selon la composition du dispositif de commande numérique, il peut être classé en deux types : le système CNC câblé et le système CNC câblé.

(1) Système CNC câblé

Le système de commande numérique câblé utilise un dispositif de commande numérique câblé. Le traitement des entrées, l'opération d'interpolation et les fonctions de commande sont tous réalisés grâce à l'utilisation d'un circuit logique de combinaison fixe spécialisé. Le circuit logique combiné varie en fonction des machines-outils. Pour modifier, augmenter ou réduire les fonctions de contrôle et de calcul, il est nécessaire de modifier le circuit matériel du dispositif de commande numérique, ce qui entraîne un manque de polyvalence et de flexibilité, un cycle de fabrication long et un coût élevé. La plupart des machines-outils à commande numérique antérieures au début des années 1970 entrent dans cette catégorie.

(2) Système CNC à fil flexible

Le système de commande numérique à fil flexible, également connu sous le nom de système de commande numérique par ordinateur, utilise un dispositif de commande numérique à fil flexible. Le circuit matériel de ce dispositif est composé d'un micro-ordinateur et d'un circuit intégré général ou spécialisé à grande échelle.

La majorité des fonctions de la machine-outil à commande numérique sont exécutées par le logiciel du système, ce qui se traduit par des logiciels différents pour les fonctions suivantes machines-outils à commande numérique avec des fonctions distinctes. La modification, l'ajout ou la réduction des fonctions du système ne nécessite pas de changement du circuit matériel, mais seulement des ajustements du logiciel du système, ce qui améliore la flexibilité du système. La nature universelle du circuit matériel facilite également la production de masse, améliore la qualité et la fiabilité, raccourcit le cycle de fabrication et réduit les coûts.

Depuis le milieu des années 70, les progrès de la technologie microélectronique, l'avènement des micro-ordinateurs et l'amélioration constante de l'intégration des circuits intégrés ont permis le développement et l'amélioration continus du système de commande numérique par ordinateur. Actuellement, presque toutes les machines-outils à commande numérique utilisent le système de commande numérique à fil flexible.

Par rapport aux machines-outils conventionnelles, les machines-outils à commande numérique sont des machines automatiques très efficaces qui intègrent des composants électromécaniques. Elles possèdent les caractéristiques de traitement uniques suivantes :

(1) Grande capacité d'adaptation et grande flexibilité

Lorsque la machine-outil à commande numérique doit traiter un objet différent, il lui suffit d'introduire un programme de traitement révisé pour lancer l'usinage. Dans certains cas, la modification d'une partie seulement du programme ou l'utilisation d'instructions spécifiques peut permettre un usinage réussi. Par exemple, des pièces de forme identique mais de dimensions différentes peuvent être traitées en utilisant les instructions de la "fonction zoom".

Ce système est très pratique pour la production de pièces uniques, de petits lots et de plusieurs variétés, la modification de produits et la production d'essai de nouveaux produits. Il permet également de réduire considérablement la préparation de la production et le cycle de production d'essai.

(2) Grande précision d'usinage et qualité stable

La machine-outil à commande numérique utilise un système d'asservissement numérique, amenant le dispositif de commande numérique à émettre une impulsion, ce qui se traduit par un déplacement correspondant (appelé équivalent d'impulsion) produit par le servomoteur, avec une précision de 0,1 à 1 μm.

La vis-mère de transmission de la machine-outil est dotée d'une compensation intermittente qui permet de contrôler les erreurs de pas et de transmission grâce à son système en boucle fermée, ce qui se traduit par une grande précision de traitement.

Par exemple, les centres d'usinage de précision présentent généralement une précision de positionnement de (0,005 à 0,008) mm par 300 mm de long et une précision de répétition de 0,001 mm.

En outre, les machines-outils à commande numérique sont dotées d'une bonne rigidité structurelle et d'une bonne stabilité thermique, ce qui garantit une grande précision de fabrication.

Leur mode de traitement automatique élimine le risque d'erreur de l'opérateur, ce qui se traduit par une qualité de traitement stable et un taux de qualification élevé. Les pièces traitées dans un même lot sont également assurées d'avoir des dimensions géométriques constantes.

Les machines-outils à commande numérique peuvent être reliées à plusieurs axes et peuvent traiter des surfaces complexes qui seraient difficiles, voire impossibles, à traiter avec des machines-outils traditionnelles.

(3) Productivité élevée de la transformation

La machine-outil à commande numérique permet de sélectionner les paramètres de traitement les plus favorables, ce qui permet le traitement continu de plusieurs processus.

Il permet également la supervision de plusieurs machines.

En mettant en œuvre des mesures d'accélération et de décélération, les pièces mobiles de la machine-outil peuvent se déplacer et se localiser rapidement, ce qui réduit considérablement les temps morts au cours du processus de traitement.

(4) Une bonne efficacité économique peut être obtenue

Malgré les coûts d'équipement élevés, y compris l'amortissement, la maintenance et la consommation d'énergie, associés à chaque pièce de la machine-outil à commande numérique, celle-ci offre une grande efficacité de production et permet de gagner du temps sur les tâches auxiliaires telles que le dessin des lignes, le réglage de la machine-outil et l'inspection du traitement pendant la production d'un seul lot ou d'un petit lot, ce qui réduit en fin de compte les coûts directs de production.

La précision d'usinage stable des machines-outils à commande numérique se traduit par un taux de rebut réduit, ce qui diminue encore les coûts de production.

Les caractéristiques de performance des machines-outils à commande numérique déterminent leur champ d'application.

Pour l'usinage à commande numérique, les objets à usiner peuvent être classés en trois catégories en fonction de leur adéquation.

(1) Classe la plus appropriée

Les pièces nécessitant une grande précision d'usinage et des formes et structures complexes, en particulier celles présentant des courbes et des profils de surface complexes ou des cavités intérieures non obstruées, sont difficiles à traiter, à tester et à garantir la qualité avec les machines-outils traditionnelles.

Ces pièces, qui nécessitent des processus multiples tels que le fraisage, le perçage, l'alésage, le surfaçage ou le taraudage en un seul serrage, sont particulièrement bien adaptées aux machines-outils à commande numérique.

(2) Plus adaptable

Les pièces coûteuses qui sont difficiles à obtenir sous forme d'ébauches et qui ne peuvent pas être mises au rebut posent des problèmes lorsqu'elles sont traitées sur des machines-outils traditionnelles. Des facteurs tels que le réglage de la machine-outil, les compétences de l'opérateur, les conditions de travail et d'autres encore peuvent facilement entraîner des produits défectueux ou mis au rebut.

Pour obtenir des résultats fiables, il est recommandé d'usiner ces pièces sur une machine-outil à commande numérique.

Les pièces ayant une faible efficacité de production, une forte intensité de main-d'œuvre et des difficultés à maintenir une qualité constante sont généralement traitées sur des machines-outils traditionnelles.

Il s'agit notamment des pièces utilisées pour la comparaison des modifications et les essais de performance, la cohérence dimensionnelle étant cruciale, ainsi que des pièces destinées à la production multi-variétés, multi-spécifications, monoblocs et en petites séries.

(3) Inadaptable

Les pièces qui nécessitent un alignement manuel sont traitées ou positionnées en utilisant un point de référence approximatif comme référence.

Les machines-outils à commande numérique sans système de détection en ligne peuvent détecter et ajuster automatiquement les coordonnées de position des pièces, garantissant ainsi une surépaisseur d'usinage cohérente.

Les pièces ou les exigences de traitement qui doivent être réalisées avec un équipement spécifique ou selon un modèle ou un échantillon conviennent également aux machines-outils à commande numérique.

Avec l'amélioration continue des outils et des outils auxiliaires utilisés dans le traitement CNC et les progrès de la technologie de traitement CNC, les machines-outils CNC sont de plus en plus utilisées pour la production de masse en raison de leur haut niveau d'automatisation, de leur précision et de leur technologie centralisée.

L'adaptabilité est relative et susceptible d'évoluer avec le développement de la science et de la technologie.

Le 21e siècle a vu le développement rapide de l'économie de la connaissance. Les technologies et les méthodes de fabrication traditionnelles subissent une transformation significative, les technologies de fabrication avancées étant de plus en plus adoptées pour stimuler la croissance de l'industrie manufacturière.

Ces technologies de fabrication avancées comprennent le prototypage rapide, la technologie de fabrication virtuelle, les cellules de fabrication flexibles et les systèmes de fabrication flexibles, qui ont été progressivement mis en œuvre ces dernières années.

La diversification de la demande et le raccourcissement du cycle de vie des produits ont entraîné une diminution de la taille des lots de pièces et de produits et une réduction des délais de livraison.

Pour répondre à ces changements sur le marché, une technologie avancée de fabrication de prototypes de pièces, connue sous le nom de fabrication rapide de prototypes ou de technologie de "fabrication stratifiée", a été mise au point à la fin des années 1980, en s'appuyant sur le développement complet de la CAO/FAO, du traitement des données, de la commande numérique et de la technologie de détection laser.

Le prototypage rapide, ainsi que la technologie de fabrication virtuelle, sont considérés comme l'un des deux piliers de l'industrie manufacturière de demain.

(1) Principes de base du prototypage rapide

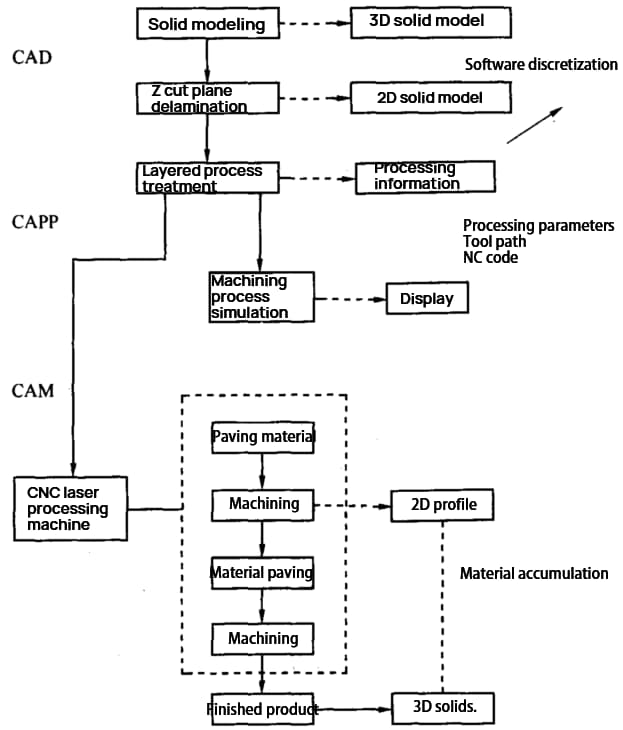

Le prototypage rapide est un système technologique qui combine la technologie CAO et la technologie de commande numérique, technologie de traitement au laseret la technologie des matériaux afin de réaliser l'intégration de la conception des pièces à la fabrication de prototypes solides en 3D.

Il utilise le principe de la discrétisation logicielle et de l'accumulation de matière pour former des pièces.

Le principe de la fabrication rapide de prototypes est décrit dans la figure 1-9.

Fig. 1-9 Principe de fabrication rapide d'un prototype

Le processus spécifique est le suivant :

① Utiliser un logiciel de CAO pour concevoir la surface 3D ou le modèle solide de la pièce, ou obtenir des données de contour 3D à partir de la numérisation d'un échantillon de pièce si une pièce préexistante est disponible.

② En fonction des exigences du processus, le modèle CAO est sectionné dans une direction de coordonnées désignée, telle que la direction Z, avec une épaisseur spécifique, générant des informations planes bidimensionnelles pour chaque section.

Chaque couche est typiquement de 0,05 à 0.5mm d'épaisseurLa valeur de 0,1 mm est couramment utilisée pour garantir un prototype lisse et efficace.

③ Traiter les informations sur les couches, choisir les paramètres de traitement, et le système génère automatiquement la trajectoire de déplacement de l'outil et le code d'usinage NC.

④ Confirmer l'exactitude du code NC par une simulation du processus d'usinage.

⑤ Le dispositif de commande numérique contrôle avec précision le mouvement du faisceau laser ou d'autres outils et produit la forme de section appropriée par balayage des contours sur la couche de travail actuelle (bidimensionnelle).

⑥ Une nouvelle couche de matériau de formage est ajoutée et l'étape de traitement suivante est effectuée jusqu'à ce que la pièce entière soit traitée.

Le processus de prototypage rapide peut être considéré comme une progression de la 3D à la 2D (discrétisation logicielle), puis de la 2D à la 3D (accumulation de matériaux).

En plus de générer rapidement la conception originale sous forme de pièce réelle, le prototypage rapide peut également reproduire rapidement une pièce réelle (y compris les zooms avant et arrière et les modifications).

(2) Principales méthodes de prototypage rapide

① Méthode de fabrication par formage solide photopolymérisable (méthode LSL)

La méthode LSL est une méthode de prototypage rapide qui utilise diverses résines comme matériau de formage et un laser He-Cd comme source d'énergie, la polymérisation de la résine étant sa principale caractéristique.

② Fabrication d'objets stratifiés (LOM)

La méthode LOM utilise des matériaux en feuilles tels que des films, des films plastiques ou des matériaux composites comme matériau, un laser CO2 comme source d'énergie, et découpe au laser pour former le contour d'une couche. Les couches sont collées par chauffage et pression pour créer la forme finale de la pièce.

Cette méthode s'applique à une large gamme de matériaux et est rentable.

③ Méthode de fabrication par frittage sélectif par laser (méthode SLS)

La méthode SLS utilise une variété de poudres, telles que le métal, la céramique, la poudre de cire, le plastique, etc., et un laser CO2 haute puissance pour chauffer la poudre jusqu'à ce qu'elle soit frittée en un bloc. La poudre est pavée à l'aide de rouleaux.

Cette méthode permet de traiter des pièces métalliques directement utilisables.

④ Méthode de modélisation par dépôt fusionné (FDM)

La méthode FDM utilise un fil de cire comme matière première et un chauffage électrique pour faire fondre le fil de cire sous forme liquide. La cire liquide est ensuite déposée à des endroits déterminés et fixée, les pièces étant traitées couche par couche.

Cette méthode est peu polluante et peut être recyclée.

(3) Caractéristiques du prototypage rapide

Les caractéristiques des méthodes de prototypage rapide sont les suivantes :

Par conséquent, les méthodes de prototypage rapide sont principalement utilisées pour le développement de nouveaux produits, le développement rapide d'un produit unique et d'un nouveau produit. pièces en petits lots la fabrication de pièces complexes, la conception et la fabrication de moules, ainsi que le traitement et la fabrication de pièces en matériaux difficiles à traiter.

La technologie de fabrication virtuelle est une technologie assistée par ordinateur qui modélise toutes les activités de production et d'exploitation d'une entreprise par le biais de la technologie de simulation et de la technologie de réalité virtuelle. Elle permet de concevoir des produits virtuels sur un ordinateur.

Cette technologie peut englober toutes les fonctions de l'entreprise, y compris la transformation et la fabrication, la planification, la production et l'ordonnancement, la gestion des opérations, la gestion des coûts et des finances, la gestion de la qualité et le marketing.

Une fois que le système a obtenu les meilleurs paramètres de fonctionnement, les opérations physiques de l'entreprise peuvent être effectuées en conséquence. La fabrication virtuelle comprend la simulation des processus de conception et d'usinage.

Au fond, la fabrication virtuelle est une extension de la technologie de simulation générale et représente le stade le plus élevé de la technologie de simulation. La clé de la fabrication virtuelle est la technologie de modélisation des systèmes, qui fait correspondre le système physique réel à un système physique virtuel dans un environnement informatique, en utilisant des informations réelles pour construire le système d'information virtuel.

La fabrication virtuelle ne consomme pas d'énergie ni de ressources (hormis la consommation d'énergie de l'ordinateur), car le processus est virtuel et les produits fabriqués sont visuels ou numériques. L'architecture d'un système de fabrication virtuelle est présentée à la figure 1-10.

Fig. 1-10 Architecture du système de fabrication virtuel

Comme le montre la figure 1-10, l'outil de modélisation du système permet de faire correspondre le système physique réel et le système d'information réel à un système physique virtuel et à un système d'information virtuel dans un environnement informatique. Le processus de conception et les résultats sont ensuite simulés à l'aide d'un simulateur et d'un système de réalité virtuelle, ainsi que d'une simulation de processus et d'une simulation de l'état de fonctionnement de l'entreprise. Le produit final est un produit numérique de haute qualité qui répond aux exigences de l'utilisateur et aux meilleurs paramètres pour le fonctionnement de l'entreprise.

En ajustant le processus opérationnel de l'entreprise à l'aide des meilleurs paramètres, l'entreprise reste dans son état optimal et finit par produire des produits physiques de haute qualité pour le marché.

Dans les normes chinoises en vigueur, un système de fabrication flexible (FMS) est défini comme un système de fabrication automatique composé d'un équipement de traitement CNC, d'un équipement de stockage et de transport logistique et d'un système de contrôle informatique. Il comprend plusieurs cellules de fabrication flexibles qui peuvent s'adapter rapidement à l'achèvement des tâches de fabrication ou aux changements dans l'environnement de production, et convient à la production de plusieurs variétés, de lots moyens et de petits lots.

Des experts étrangers ont donné une définition plus intuitive des FMS : il s'agit d'un système de fabrication composé d'au moins deux machines-outils, d'un ensemble de systèmes logistiques de stockage et de transport (avec automatisation du chargement et du déchargement) et d'un système de contrôle informatique. Il peut produire n'importe quelle pièce en changeant simplement de logiciel.

Un FMS comprend généralement un système de traitement, un système logistique, un système de flux d'informations et un système auxiliaire.

(1) Système de traitement

Le système de traitement est conçu pour traiter automatiquement tous les types de pièces dans n'importe quel ordre et pour changer automatiquement d'outils et de fraises. Il se compose principalement de machines-outils à commande numérique et de centres d'usinage.

(2) Système logistique

La logistique fait référence au flux de matériaux dans le FMS (Flexible Manufacturing System). Les matériaux qui circulent dans le FMS comprennent les pièces, les outils, les montages, les copeaux et le liquide de coupe.

Le système logistique est responsable de l'identification automatique, du stockage, de la distribution, du transport, de l'échange et de la gestion de ces matériaux de l'importation à l'exportation dans le FMS. Il comprend des chariots de transport automatiques, un entrepôt tridimensionnel et un entrepôt central d'outils, principalement pour faciliter le stockage et le transport des outils et des pièces.

(3) Système de flux d'informations

Le système de flux d'informations contrôle, coordonne, programme, surveille et gère les processus de traitement et de logistique dans le FMS. Il est composé d'ordinateurs, d'ordinateurs de contrôle industriel, de contrôleurs programmables, de réseaux de communication, de bases de données et de logiciels de contrôle et de gestion connexes.

Il constitue le centre nerveux et la ligne de vie du FMS et sert de lien entre les différents sous-systèmes.

(4) Système auxiliaire

Le système auxiliaire comprend des postes de nettoyage, des postes d'inspection, des équipements d'enlèvement des copeaux et des équipements d'ébavurage, qui sont tous sous le contrôle du contrôleur FMS et travaillent en coordination avec les systèmes de traitement et de logistique pour remplir la fonction du FMS.

Le FMS est idéal pour traiter des pièces de forme complexe, de précision moyenne et de taille moyenne. Comme tous les équipements du SFM sont contrôlés par ordinateur, il suffit de modifier le programme de contrôle lorsque l'on change d'objet à traiter, ce qui rend le système très flexible et adapté aux besoins dynamiques et changeants du marché.

La cellule de fabrication flexible (FMC) peut être considérée comme une version plus petite d'un système de fabrication flexible (FMS). Elle comprend généralement un ou deux centres d'usinage et est équipée d'un magasin de plateaux, d'un dispositif de changement automatique de plateaux et d'un petit magasin d'outils.

Le FMC est capable de traiter des pièces de complexité moyenne.

En raison de sa moindre complexité, de son échelle réduite, de son investissement moindre et de son fonctionnement fiable par rapport à un FMS, le FMC est une forme prometteuse de fabrication automatique et constitue l'axe de développement du FMS. En outre, il est facile de connecter le FMC à un FMS pour étendre ses fonctionnalités.