Dans le monde dynamique de la fabrication, les machines CNC ont transformé la façon dont nous créons des modèles complexes à partir de matériaux bruts. Ce blog se penche sur le domaine fascinant de l'usinage CNC, en soulignant son rôle essentiel dans l'industrie moderne. Découvrez la précision, l'automatisation et la polyvalence qui rendent les machines CNC indispensables à une production de haute qualité. Des principes de base de leur fonctionnement aux avantages qu'elles présentent par rapport aux outils traditionnels, découvrez pourquoi la technologie CNC est l'épine dorsale des processus de fabrication d'aujourd'hui. Préparez-vous à explorer l'innovation de pointe à l'origine de l'avenir de la production industrielle.

Les machines-outils se distinguent des autres machines par le fait qu'elles ne servent pas seulement à fabriquer des machines, mais aussi à fabriquer des machines-outils elles-mêmes.

C'est pourquoi elles sont également appelées "machines-outils industrielles" ou "machines-outils".

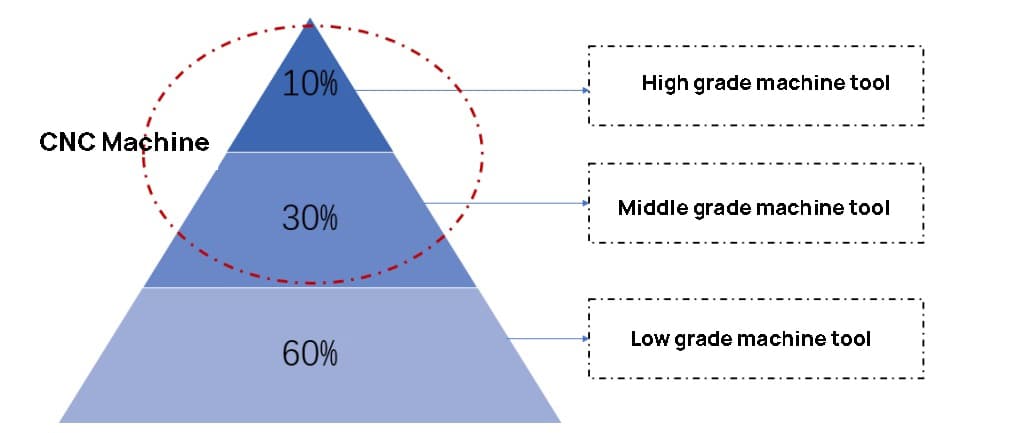

Dans l'industrie des machines-outils, machines-outils à commande numérique sont généralement classés en fonction du nombre d'axes.

Les machines-outils dotées de moins de trois axes sont considérées comme des machines-outils de bas niveau, celles dotées de trois à cinq axes sont considérées comme des machines-outils de niveau moyen à élevé, et celles dotées de plus de cinq axes sont considérées comme des machines-outils de haut niveau.

Dans l'industrie, la distinction entre les équipements de production traditionnels et modernes est communément perçue comme une distinction entre les machines-outils traditionnelles et les machines-outils modernes. Machines-outils à commande numérique.

Les machines-outils constituent l'équipement de production de l'industrie manufacturière.

Toutes les pièces nécessitant une grande précision d'usinage et des rugosité de la surface doivent être traités par des machines-outils, ce qui en fait un facteur crucial de la croissance de l'industrie manufacturière et de l'économie nationale.

L'intellectualisation et l'automatisation des machines-outils individuelles, en particulier des machines-outils à commande numérique, est l'orientation de l'industrie. l'industrie des machines-outils. Sa haute précision, sa finesse, sa vitesse, sa polyvalence et son intelligence représentent les symboles de l'industrie moderne.

L'industrie moderne de l'équipement évolue vers une fabrication extrême, caractérisée par.. :

Avec les progrès de la technologie de l'information électronique, l'industrie des machines-outils est entrée dans une ère d'intégration électromécanique, les machines-outils à commande numérique en étant les produits représentatifs.

Une machine-outil à commande numérique est une machine automatique équipée d'un système de contrôle des programmes, capable de résoudre les problèmes de traitement de pièces complexes, précises, en petites séries et multi-variétés.

Il s'agit d'une machine automatique flexible et efficace, qui incarne l'orientation du développement de la technologie moderne de contrôle des machines-outils.

Une machine-outil équipée d'un système de contrôle des programmes est appelée machine à commande numérique par ordinateur (CNC).

Le système de contrôle traite les programmes pertinents avec des codes de contrôle ou d'autres instructions symboliques, les convertit en nombres codés par décodage et les introduit dans le dispositif de commande numérique à l'aide d'un support d'information.

Le dispositif de commande numérique effectue ensuite des calculs et des traitements, et envoie divers signaux de commande pour contrôler les actions de la machine-outil, ce qui lui permet d'usiner automatiquement les pièces selon la forme et la taille requises spécifiées dans le dessin.

Les machines-outils à commande numérique intègrent les machines, l'automatisation, l'informatique, la microélectronique et d'autres technologies pour résoudre les problèmes de traitement de pièces complexes, précises et en petites séries, ce qui en fait des machines-outils automatiques flexibles et efficaces.

Les capteurs utilisés dans les machines-outils à commande numérique comprennent les codeurs photoélectriques, les réseaux linéaires, les détecteurs de proximité, les capteurs de température, les capteurs à effet Hall, les capteurs de courant, les capteurs de tension, les capteurs de pression, les capteurs de niveau de liquide, les résolveurs, les inductances, les capteurs de vitesse, etc. Ces capteurs sont principalement utilisés pour détecter la position, le déplacement linéaire et angulaire, la vitesse, la pression, la température, etc.

Les machines CNC ont une forte capacité d'adaptation aux objets à traiter, une grande précision de traitement, une qualité de traitement stable, une productivité élevée, une grande fiabilité et peuvent améliorer les conditions de travail.

L'unité CNC est responsable du fonctionnement et de la surveillance des machines-outils CNC, dont elle est le cerveau.

Les machines-outils à commande numérique présentent plusieurs avantages par rapport aux machines-outils traditionnelles :

Le traitement des pièces sur les machines-outils à commande numérique dépend principalement du programme de traitement, ce qui les distingue des machines-outils ordinaires. Avec la CNC, il n'est pas nécessaire de fabriquer ou de remplacer de multiples moules et montages, ni de régler fréquemment les machines-outils. Par conséquent, les machines-outils à commande numérique sont idéales pour la production de pièces uniques ou de petits lots et pour le développement de nouveaux produits, ce qui contribue à raccourcir le cycle de préparation de la production et à réduire les coûts des équipements de traitement.

La précision d'usinage de la machine-outil à commande numérique peut généralement atteindre 0,05-0,1 mm. Elle est contrôlée par des signaux numériques. Chaque signal d'impulsion émis par le dispositif à commande numérique déplace les pièces mobiles de la machine-outil d'un équivalent d'impulsion, qui est généralement de 0,001 mm. Le dispositif à commande numérique peut compenser l'erreur moyenne du jeu inverse de la chaîne de transmission de l'alimentation de la machine-outil et du pas de vis, ce qui permet d'obtenir une précision de positionnement relativement élevée.

Lorsque l'on traite le même lot de pièces sur la même machine-outil, dans les mêmes conditions de traitement, en utilisant les mêmes outils et les mêmes procédures, la trajectoire de l'outil est cohérente, ce qui se traduit par une bonne homogénéité des pièces et une qualité stable.

Les machines-outils à commande numérique peuvent réduire efficacement le temps de traitement et le temps auxiliaire des pièces. Elles disposent d'une large gamme de vitesse de broche et de vitesse d'avance, ce qui permet une coupe puissante avec un volume de coupe élevé. Les machines-outils à commande numérique sont entrées dans l'ère de l'usinage à grande vitesse, avec un mouvement et un positionnement rapides des pièces mobiles, ce qui permet d'améliorer la productivité. Lorsqu'elles sont utilisées avec un magasin d'outils sur un centre d'usinage, elles peuvent permettre le traitement continu de plusieurs processus sur une seule machine, réduisant le temps de rotation entre les processus de produits semi-finis et augmentant ainsi la productivité.

Après avoir été configurée, la machine-outil à commande numérique peut fonctionner en continu jusqu'à son achèvement en entrant le programme et en le démarrant. Les opérateurs n'ont plus qu'à saisir le programme, le modifier, charger et décharger les pièces, préparer les outils, surveiller l'état du traitement, inspecter les pièces, etc. L'intensité du travail s'en trouve considérablement réduite et le travail de l'opérateur de la machine-outil devient plus cognitif. En outre, les machines-outils sont généralement intégrées, ce qui permet de créer un environnement propre et sûr.

Le traitement des machines-outils à commande numérique permet une estimation précise du temps de traitement et la normalisation des outils et des montages utilisés. En outre, il s'intègre facilement à la conception et à la fabrication assistées par ordinateur (CAO/FAO) et constitue la base de la technologie moderne de fabrication intégrée.

Dans l'industrie traditionnelle de transformation des métaux, la production de pièces implique le moulage, le forgeage et le soudage avec projection d'étincelles, ainsi que le tournage, le fraisage, le rabotage et le meulage. Tout objet métallique ayant la moindre forme que nous voyons dans la vie quotidienne a subi de multiples cycles de chauffage et de trempe dans une usine avant que nous puissions le voir.

Puisque les pièces métalliques sont fabriquées par des machines, comment les machines sont-elles fabriquées ? À l'origine, elle est complétée par la machine-outil.

(1) Des machines-outils aux machines-outils à commande numérique, les machines ne sont plus sans cervelle

Les machines-outils sont les "machines mères" d'autres machines. L'acier produit par les aciéries n'a pas les formes diverses que nous voyons dans la vie de tous les jours, mais plutôt sous forme de plaques, de tuyaux, de lingots et d'autres formes régulières. Ces matériaux doivent être usinés dans différentes formes à l'aide de machines-outils. Certaines pièces nécessitent également une grande précision et une fine rugosité de surface, et doivent être coupées ou rectifiées sur des machines-outils selon des méthodes complexes et précises.

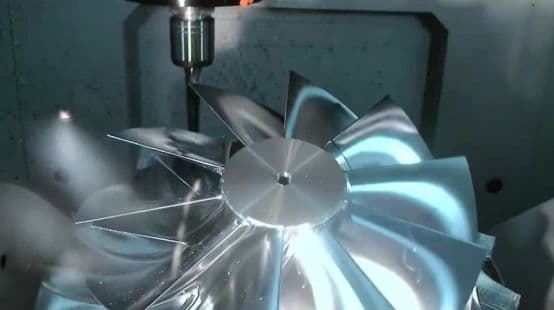

Roue de turbine à gaz

Comme d'autres machines, la machine-outil traditionnelle se compose d'une source d'énergie, d'un mécanisme de transmission et d'un dispositif d'exécution. La puissance est fournie par la rotation du moteur et la pièce ou l'outil à usiner est déplacé par rapport au mécanisme de transmission. Les paramètres de coupe, tels que l'endroit où couper, la quantité à couper et la vitesse de coupe, sont directement contrôlés par l'opérateur pendant le processus de traitement. En raison de la vitesse de rotation constante du moteur utilisé dans les machines-outils traditionnelles, des systèmes de transmission complexes ont été conçus pour atteindre différentes vitesses de coupe. Toutefois, ce type de machines complexes n'est pas souvent utilisé dans les modèles modernes.

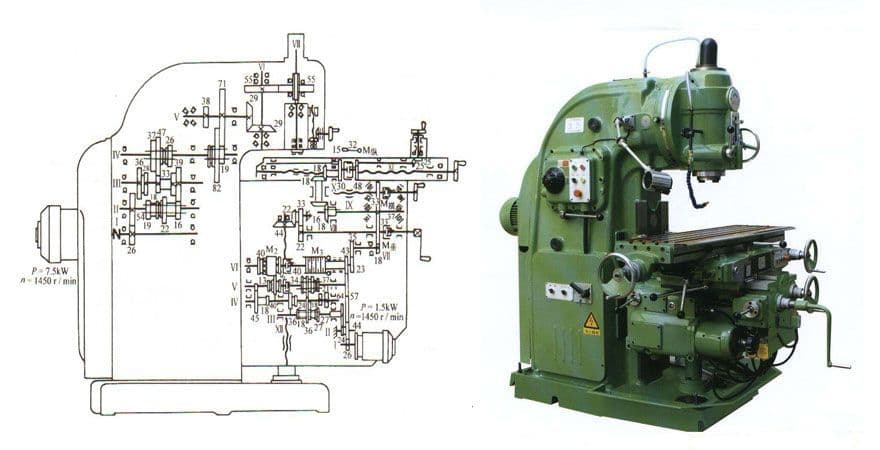

La structure de transmission des machines-outils traditionnelles, telles que la fraiseuse verticale X5032, est très complexe. Cependant, avec le développement de la technologie des servomoteurs et leur intégration dans les machines-outils à commande numérique, le contrôle direct de la vitesse du moteur est devenu pratique, rapide et efficace. Grâce au changement de vitesse sans palier, la système de transmission a été grandement simplifiée, de nombreux liens ayant même été supprimés. Le moteur est désormais directement connecté à l'actionneur, et le mode d'entraînement direct est devenu une tendance majeure dans la conception mécanique.

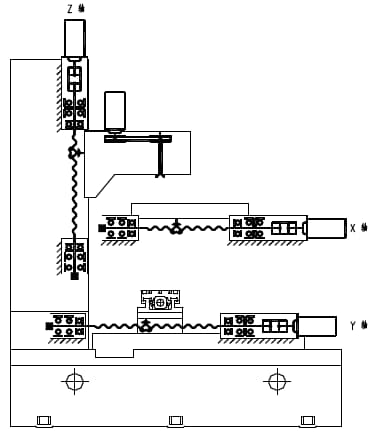

La structure de transmission des fraiseuses verticales CNC a été considérablement simplifiée grâce à l'entraînement direct d'un servomoteur. Toutefois, pour traiter des pièces de formes diverses, il est également nécessaire que la machine-outil contrôle efficacement et avec précision plusieurs moteurs par le biais du système de commande numérique. Le niveau du système de commande numérique détermine la complexité et la précision de la machine-outil CNC, ainsi que sa valeur et l'expertise de son opérateur.

(2) Que peut faire le système CNC ? Traiter l'information et contrôler la puissance.

Le système de commande numérique est le cerveau des machines-outils à commande numérique.

Composition des machines-outils générales à commande numérique

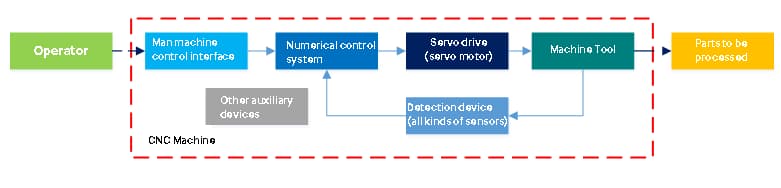

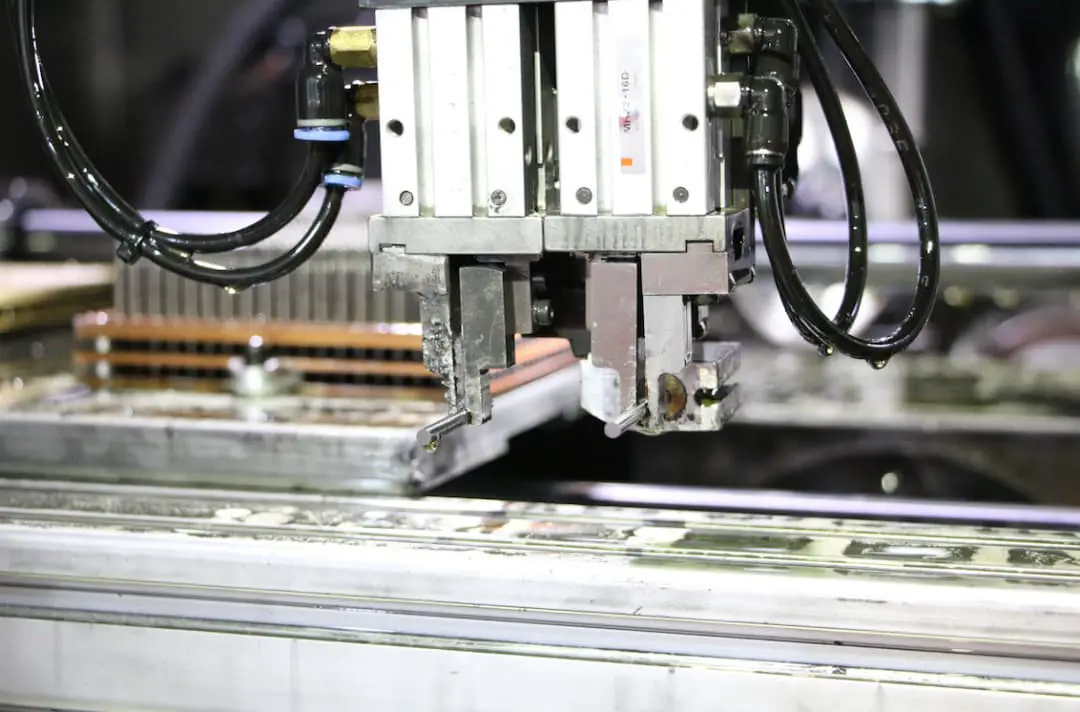

Dans le cas d'une machine-outil à commande numérique générale, elle comprend généralement des composants tels qu'une interface de commande homme-machine, un système de commande numérique, un dispositif de servocommande, la machine-outil elle-même et un dispositif de détection.

Les opérateurs utilisent un logiciel de fabrication assistée par ordinateur pour exprimer les opérations requises dans le processus de traitement, telles que les changements de vitesse de la broche et la forme et la taille de la pièce, à l'aide de codes de programme de pièces. Ces codes sont ensuite introduits dans la machine-outil à commande numérique par l'intermédiaire de l'interface homme-machine.

Le système NC traite et calcule ces informations et commande le servomoteur pour effectuer le mouvement relatif entre l'outil et la pièce en fonction des exigences du programme de pièces, achevant ainsi le traitement des pièces.

Processus d'usinage d'une machine-outil à commande numérique

Le système de commande numérique stocke et traite diverses informations et transmet les informations traitées sous forme de signaux de commande au servomoteur suivant. L'efficacité de ces signaux de commande repose sur deux technologies de base : les opérations d'interpolation de courbes et de surfaces, et la commande de mouvement multi-axes des machines-outils.

(3) La forme de la pièce est trop "libre" ? Cela se fait par interpolation.

Le système de commande numérique traite et transmet des informations sous forme de signaux de commande au servomoteur suivant. Les performances de ces signaux de commande dépendent de deux technologies clés : l'interpolation de courbes et de surfaces, et le contrôle du mouvement multiaxial de la machine-outil.

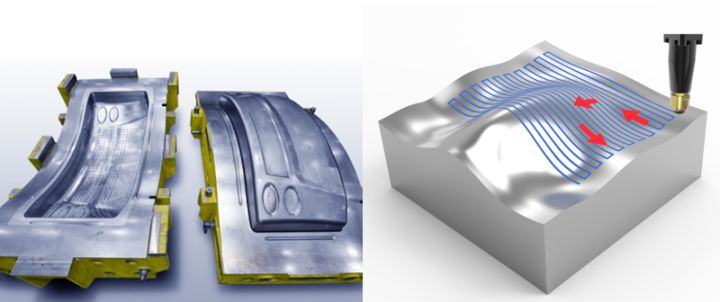

Si la trajectoire du mouvement peut être décrite de manière analytique, l'ensemble du mouvement peut être décomposé en un mouvement composite de mouvements indépendants avec des coordonnées multiples, et le moteur peut être contrôlé directement. Cependant, de nombreuses pièces dans le processus de fabrication ont une forme très "libre" qui n'est ni ronde ni carrée, et leur forme est inconnue. Par exemple, les produits tels que les voitures, les bateaux, les avions, les moules et les œuvres d'art présentent souvent des courbes et des surfaces qui ne peuvent être décrites de manière analytique, appelées courbes de forme libre ou surfaces libres.

Pièces contenant des surfaces de forme libre

Le mouvement relatif entre l'outil et la pièce à usiner pour découper ces formes "libres" est donc complexe. En fonctionnement, il est nécessaire de contrôler la table de la pièce et l'outil pour qu'ils se déplacent conformément à la courbe position-temps conçue et atteignent la position spécifiée avec l'attitude spécifiée au moment spécifié. La machine-outil peut gérer efficacement le mouvement relatif des segments linéaires, des arcs ou d'autres courbes splines analytiques entre la pièce à usiner et l'outil. Mais comment gérer ce mouvement "libre" complexe ? La réponse réside dans l'interpolation.

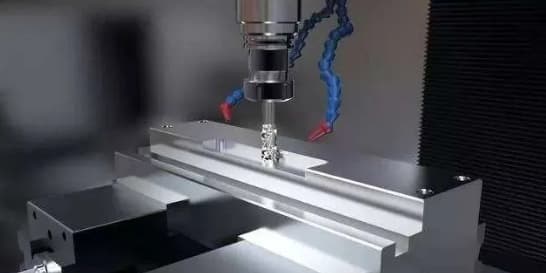

Machine-outil à commande numérique pour l'usinage de surfaces complexes

Le processus de détermination de la trajectoire de l'outil sur une machine-outil à commande numérique est connu sous le nom d'interpolation. Il consiste à ajouter des points intermédiaires entre des points connus de la trajectoire, en fonction d'une vitesse et d'une trajectoire spécifiées, et à commander la table de la pièce et l'outil pour qu'ils passent par ces points. Les points intermédiaires sont reliés par des segments de ligne, des arcs ou des splines, ce qui permet d'utiliser de minuscules segments et arcs pour obtenir une approximation des courbes et des surfaces souhaitées. Les algorithmes d'interpolation courants comprennent la méthode de comparaison point par point et la méthode d'incrémentation numérique, tandis que l'interpolation par spline NURBS est privilégiée par les machines-outils CNC haut de gamme pour sa précision et son efficacité.

(4) La position du couteau est incorrecte et ne peut être traitée ? Les cinq liens de coordonnées seront complétés en quelques minutes.

L'usinage de surfaces complexes exige non seulement une faisabilité théorique, mais aussi la prise en compte de la position relative entre l'outil et la surface usinée. Une mauvaise position de l'outil peut entraîner une mauvaise qualité de surface et une interférence de l'outil avec la structure de la pièce usinée, ce qui nécessite davantage de degrés de liberté de mouvement pour les machines-outils à commande numérique afin d'améliorer leur dextérité.

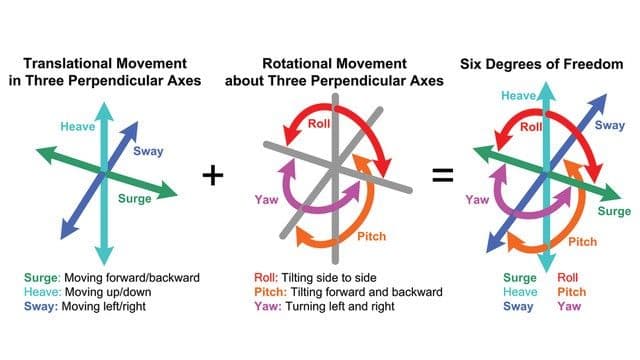

Six degrés de liberté dans l'espace

Le mouvement relatif dans l'espace tridimensionnel comporte six degrés de liberté, dont trois degrés de liberté de translation et trois degrés de liberté de rotation. En ajoutant deux degrés de liberté de rotation en plus des degrés de liberté de translation dans les directions X, Y et Z, et le degré de liberté de rotation pour la coupe de l'outil lui-même, la liaison à cinq coordonnées fournit les six degrés de liberté pour le mouvement relatif entre l'outil et la pièce, permettant à l'outil et à la pièce d'être dans n'importe quelle position et orientation relatives.

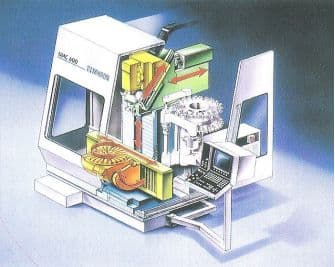

Une machine-outil à cinq coordonnées

Comme le montre la figure, bien que la figure ait quatre degrés de liberté de translation, elle ne réalise essentiellement que des mouvements dans les directions X, Y et Z. Un degré de liberté est redondant, ce qui constitue essentiellement une machine-outil à cinq coordonnées. Un degré de liberté est redondant, ce qui en fait une machine-outil à cinq coordonnées.

Usinage de surfaces courbes complexes à l'aide d'une machine-outil à cinq liaisons de coordonnées

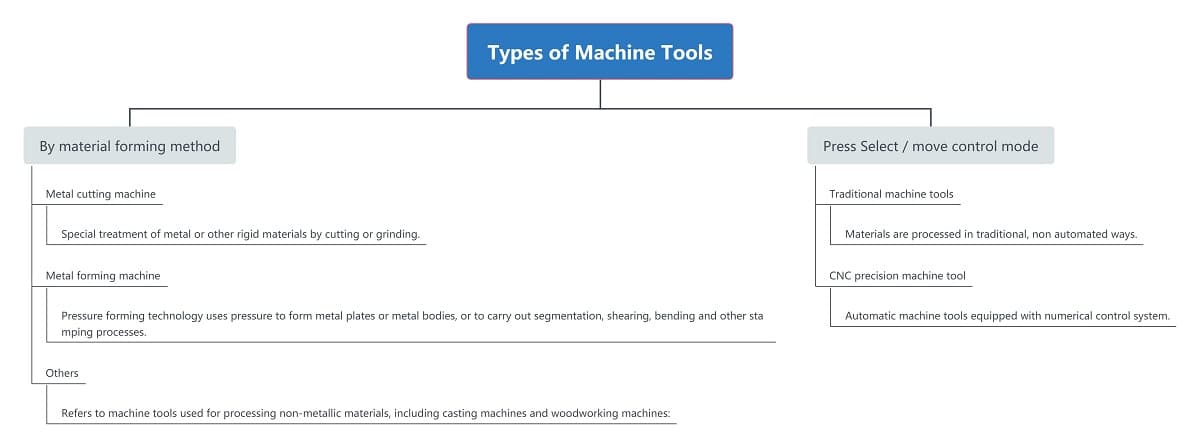

En fonction de la méthode de mise en forme des matériaux, les machines-outils peuvent être divisées en 8 types :

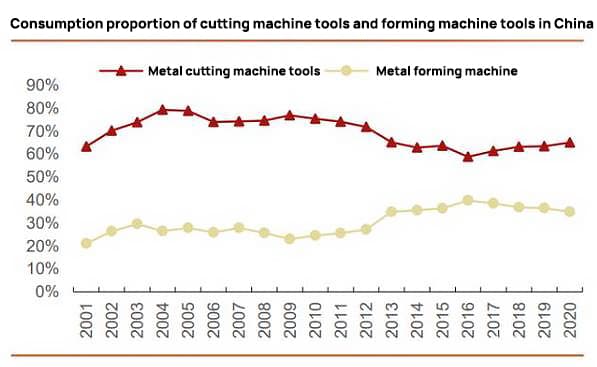

Les machines de découpe et de formage des métaux occupent une place relativement importante dans le domaine des machines-outils.

Les machines-outils peuvent être classées en deux catégories en fonction du mode de sélection et de contrôle : les machines-outils traditionnelles et les machines-outils de haute précision à commande numérique.

Une machine-outil CNC de haute précision est une machine-outil qui effectue un usinage précis grâce à un système de commande de programme CNC.

Selon la norme de classification de la Machine chinoise Selon la Tool Association, les machines-outils peuvent être divisées en 7 catégories, avec un total de 595 sous-catégories dans l'industrie des machines-outils. Si l'on exclut les catégories non essentielles telles que les abrasifs, il reste 552 sous-catégories, dont 319 appartiennent à l'ensemble de la sous-industrie des machines. Ces sept grandes catégories comprennent les machines-outils pour la coupe des métaux, les machines-outils pour le formage des métaux, les machines de moulage et les machines-outils pour le travail du bois, ainsi que les accessoires, les instruments de mesure et d'affichage, les outils de coupe et les abrasifs, et les machines-outils pour le travail du bois. Systèmes CNC.

Les machines-outils peuvent également être divisées en machines-outils traditionnelles et machines-outils à commande numérique, ces dernières étant des machines-outils automatiques équipées d'un système de contrôle des programmes et constituant un produit typique de l'intégration électromécanique. Les machines-outils à commande numérique sont connues pour leur haute précision, leur bonne flexibilité, leur grande efficacité, leurs fonctions complexes et leur commande intelligente ; elles sont devenues le principal axe de développement des machines-outils modernes.

Les machines-outils pour la coupe des métaux représentent environ deux tiers de l'important marché des machines-outils pour la coupe des métaux. les types de machines-outils. Ils utilisent le découpage, le meulage ou des méthodes de traitement spécialisées pour donner aux pièces métalliques les formes géométriques, les dimensions et la qualité de surface souhaitées. Les sept principaux procédés de machine de découpe des métaux Les outils sont le tournage, le fraisage, le rabotage, la rectification, l'alésage et le brochage.

Les machines-outils de formage des métaux, notamment les cintreuses, les cisailles à tôle, les poinçons et les machines de forgeage, déforment physiquement le métal en appliquant des forces importantes. En 2020, la consommation de machine de traitement des métaux Les machines-outils pour la coupe des métaux représentaient 65,1% ($13,87 milliards) et les machines-outils pour le formage des métaux 34,9% ($7,44 milliards).

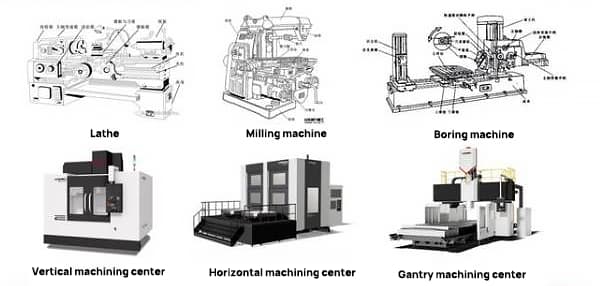

Tours, rectifieuses, fraiseuses, aléseuses, centres d'usinage, forage et d'autres sous-catégories font partie des machines-outils pour la coupe des métaux. En 2019, la structure de la production japonaise a montré que les centres d'usinage avaient la proportion la plus élevée, représentant 34,2% (18,4% centres d'usinage verticaux et 12,8% centres d'usinage horizontaux), suivis par les tours à 29,8%, les rectifieuses à 12,6%, et les machines-outils spéciales à 7,9%.

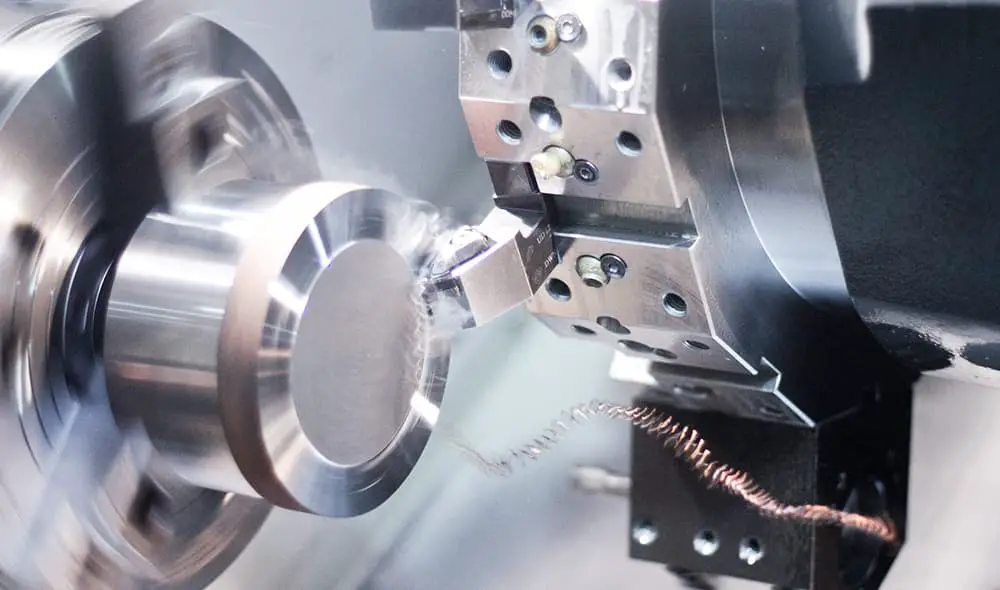

Tour :

Les outil de tournage est utilisé pour l'usinage de pièces rotatives en effectuant un mouvement d'avance par déformation. Il est principalement utilisé pour traiter les surfaces cylindriques intérieures et extérieures, former des surfaces annulaires et des rainures, et réaliser diverses coupes et filets. Il peut également effectuer des opérations telles que le perçage, l'alésage et le filetage.

Machine à broyer :

Les outils de meulage sont utilisés pour meuler la surface de la pièce à usiner. La plupart des machines à meuler utilisent des meules tournantes à grande vitesse pour le processus de meulage, tandis que certaines utilisent des pierres à huile, des bandes abrasives et d'autres outils de meulage ainsi que des abrasifs en vrac pour l'usinage.

Fraiseuse :

La fraise est utilisée pour usiner différentes surfaces de la pièce. Généralement, la fraise tourne autour de son axe, tandis que la pièce et/ou la fraise se déplacent dans un mouvement d'avance. Cet outil peut être utilisé pour usiner des surfaces planes, des rainures, diverses surfaces courbes, des engrenages, et pour effectuer des opérations de perçage et d'alésage sur la pièce.

Centre d'usinage :

Le centre d'usinage est une machine-outil CNC multifonction hautement automatisée, équipée d'un magasin d'outils et d'un dispositif de changement automatique d'outils, qui améliore considérablement l'efficacité et l'automatisation de la production. Il peut être divisé en centres d'usinage à trois, quatre et cinq axes en fonction du nombre d'axes de contrôle, et en centres d'usinage verticaux, horizontaux et à portique en fonction de la structure.

Centre d'usinage vertical :

L'axe de la broche du centre d'usinage vertical est fixé perpendiculairement à l'établi et convient principalement à l'usinage de pièces complexes telles que les plaques, les disques, les moules et les petites coquilles. Il est facile à installer, à utiliser et à observer la situation de traitement, et il est largement utilisé en raison de sa facilité de débogage des programmes. Cependant, ses limitations en hauteur et les contraintes du dispositif de changement d'outil peuvent l'empêcher de traiter des pièces trop hautes.

Centre d'usinage horizontal :

L'axe de la broche est parallèle à l'établi, ce qui en fait un outil idéal pour l'usinage de pièces en forme de boîte. L'enlèvement des copeaux est plus facile pendant le processus d'usinage, mais la structure est plus complexe et le coût est plus élevé.

Centre d'usinage à portique :

L'axe de la broche du centre d'usinage est positionné perpendiculairement à l'établi. La machine est dotée d'un grand portique composé de deux colonnes et d'une poutre supérieure. Les doubles colonnes sont reliées par une poutre centrale, ce qui en fait un outil idéal pour l'usinage de pièces de grande taille et de forme complexe.

Avantages des machines-outils à commande numérique

Inconvénients des machines-outils à commande numérique

| Pièces détachées | Fonction |

| Élément structurel | Il s'agit principalement de fonte, d'acier et d'autres produits. Après avoir été transformé et affiné en lit de machine-outil et en colonne de poutre, il joue un rôle de support structurel pour la machine-outil, représentant la plus grande proportion du coût des matières premières. |

| Système de contrôle | Il est composé d'un PLC (automate programmable), d'un système CNC, d'un module de contrôle du serveur CO, d'un module de détection de position, etc. Il s'agit du "cerveau" des machines-outils, qui génère et transmet les ordres de travail par le biais de la programmation. |

| Système de transmission | Y compris le rail de guidage, la vis à billes, la broche et d'autres pièces, ainsi que le système hydraulique et le système de démarrage, qui sont principalement utilisés pour assister le mouvement de la machine-outil. |

| Système de conduite | Il se compose d'une broche à grande vitesse, d'un moteur ordinaire, d'un moteur Hefu, etc. Sur le marché, les moteurs ordinaires sont généralement utilisés pour les machines-outils de moins d'un million d'euros, et les moteurs Hefu pour les machines-outils de plus d'un million d'euros. Par rapport aux moteurs ordinaires, le prix de vente des moteurs Hefu est 3 à 4 fois supérieur à celui des moteurs ordinaires, mais les moteurs Hefu sont bien supérieurs aux moteurs ordinaires en termes de précision de positionnement, de performance à grande vitesse, d'adaptabilité, de stabilité, de rapidité, etc. et deviennent le premier choix des machines-outils CNC haut de gamme. |

| Magasin, tourelle et composants | La partie de la machine-outil qui exécute la fonction de coupe. |

| Règle à grille | Le dispositif de retour de mesure utilisé dans les machines-outils à commande numérique est souvent utilisé pour détecter les coordonnées des outils et des pièces à usiner afin d'observer et de suivre l'erreur de marche de l'outil. |

Éléments de structure :

Les fondations et le bâti de la machine-outil, ainsi que les principales pièces de support, se composent du banc, de la colonne, du siège coulissant, de l'établi, de la poutre et de la boîte à broches.

Système de contrôle :

La machine-outil à commande numérique est composée de divers éléments, notamment des programmes, des équipements d'entrée/sortie, un système de commande numérique, un contrôleur programmable et une unité de commande numérique. servocommande module.

Les ordres de travail sont générés et transmis par le biais de la programmation.

Le système d'asservissement, en recevant les instructions du système CNC, contrôle avec précision la vitesse et la position de chaque axe de coordonnées d'usinage.

La réponse dynamique et la précision de l'asservissement du système sont des facteurs cruciaux qui influent sur la précision de l'usinage, la qualité de la surface et l'efficacité de la production de la machine-outil à commande numérique.

Le système d'asservissement peut être classé en différents modes de contrôle, tels que les systèmes en boucle ouverte, en boucle fermée et en boucle semi-fermée, et peut également être classé en systèmes d'asservissement à courant continu et à courant alternatif sur la base du type de système d'asservissement. type de moteur utilisé.

Système de transmission :

Il est principalement utilisé pour assister le mouvement des machines-outils, y compris les rails de guidage, les vis à billes, les broches, etc.

Système d'entraînement :

La broche et le moteur à grande vitesse font partie des composants d'une machine-outil à commande numérique. Les moteurs ordinaires sont généralement utilisés dans les machines-outils dont le coût est inférieur à 1 million d'euros, tandis que les machines-outils dont le coût est supérieur à 1 million d'euros utilisent généralement des servomoteurs.

Bien que le prix d'un servomoteur soit trois à quatre fois plus élevé que celui d'un moteur ordinaire, il offre de nombreux avantages, notamment un positionnement précis, des performances à grande vitesse, une adaptabilité, une stabilité et une rapidité d'exécution, ce qui en fait le choix privilégié pour les machines-outils CNC haut de gamme.

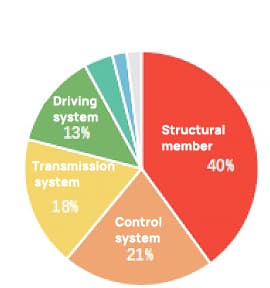

Le bâti est le composant le plus coûteux dans la production de machines-outils.

Les matières premières représentent la plus grande partie des coûts de production, soit 73,9%, suivies de la main-d'œuvre (11,9%), de l'amortissement (7,9%) et des autres dépenses de fabrication (6,4%).

Parmi les coûts des matières premières, les pièces structurelles représentent la part la plus importante, soit 40%, et leurs prix sont fortement influencés par l'acier.

Le système de contrôle, le système de transmission et le système d'entraînement représentent respectivement 21%, 18% et 13% des coûts des matières premières.

Les paramètres de la commande numérique font partie intégrante du logiciel utilisé dans le système de commande numérique et déterminent la fonctionnalité et la précision de la commande de la machine-outil.

L'utilisation correcte de ces paramètres est essentielle au bon fonctionnement de la machine-outil et à l'exécution optimale de ses fonctions.

Les paramètres des machines-outils à commande numérique peuvent être classés en paramètres d'état, paramètres de rapport et paramètres de valeur réelle en fonction de leur représentation.

En fonction de la nature des paramètres eux-mêmes, ils peuvent être divisés en paramètres ordinaires et en paramètres avec une classification de niveau secret.

(1) Industrie aéronautique :

Pour les ailes, le fuselage, la queue, etc. et les pièces de moteur des avions, les modèles requis sont des modèles à grande vitesse. usinage des axes centre, centre d'usinage mobile à grande vitesse à portique, tour CNC de précision, centre d'usinage horizontal de précision, centre de limage et de fraisage à coordonnées multiples, machine-outil de précision pour le traitement et le contrôle des engrenages et des filets, etc.

(2) Industrie de fabrication de locomotives de chemin de fer :

Le corps, l'essieu, la roue et d'autres pièces des locomotives de trains à grande vitesse nécessitent des machines-outils à commande numérique de grande et moyenne taille : Tour CNC, centre d'usinage vertical et horizontal, centre d'usinage à cinq axes, fraiseuse à portique, centre d'usinage auxiliaire, etc.

(3) Industrie de fabrication d'armes :

Elle est destinée aux chars, aux véhicules blindés, aux balles, aux canons, à l'extraction de noyaux et à d'autres produits, et a besoin de tours CNC, de centres d'usinage verticaux et horizontaux, de centres d'usinage à cinq axes, de fraiseuses à limes à portique, de centres d'usinage à limes, de machines d'usinage d'engrenages, etc.

(4) Fabrication de moules :

Il est destiné aux moules de panneaux automobiles, aux moules de moulage sous pression, aux moules d'extrusion, etc., qui nécessitent des fraiseuses CNC à grande vitesse, des machines d'usinage électrique de précision, des centres d'usinage de haute précision, des rectifieuses de précision.

(5) Industrie de fabrication d'équipements électroniques d'information :

Pour la coque des produits électroniques haut de gamme, le stator du rotor du moteur, le couvercle de la coque du moteur, etc., nous avons besoin de petites machines-outils CNC de précision : centre de fraisage à grande vitesse, centre d'usinage à grande vitesse, petit tour de précision, petit poinçon de précision, machines-outils CNC spéciales pour l'usinage de précision et d'ultra-précision, et machines-outils pour l'usinage électrique de précision.

(6) Fabrication d'équipements électriques :

Pour les équipements de production d'énergie, on utilise des fraiseuses à lime lourdes à portique CNC, des grandes fraiseuses à lime au sol, des grands tours CNC, des fraiseuses spéciales pour la rainure du pied de lame et la rainure de la lame. Usinage CNC sont nécessaires.

(7) Fabrication d'équipements métallurgiques :

Pour l'ensemble des équipements de coulée continue et de laminage, une grande fraiseuse à portique et un grand tour à commande numérique sont nécessaires.

(8) Fabrication de machines de construction :

Les machines-outils CNC de petite et moyenne taille sont nécessaires pour les boîtes de vitesses, les bras d'extraction, les carrosseries, les moteurs et d'autres pièces : Tour CNC, centre d'usinage de taille moyenne, fraiseuse CNC et machines-outils pour le traitement des engrenages.

(9) Industrie de la construction navale :

Les carrosseries des moteurs diesel nécessitent des fraiseuses et des limes à portique lourdes et ultra-lourdes, des fraiseuses et des limes au sol CNC lourdes, ainsi que de grands tours et centres de tournage et de fraisage CNC, de grandes rectifieuses d'engrenages CNC, des fraiseuses commandées par le vilebrequin, de grands centres de tournage et de fraisage du vilebrequin et des rectifieuses de vilebrequin.

(10) Fabrication d'automobiles :

Pour les composants de véhicules : Les moteurs nécessitent des machines-outils CNC spéciales à haut rendement et à haute performance, ainsi que des machines à commande numérique. production flexible lignes ;

Pour le traitement des pièces, des tours CNC, des centres d'usinage verticaux et horizontaux, des rectifieuses CNC efficaces, etc. sont nécessaires.

Il est important de noter que le choix d'une machine-outil CNC spécifique varie en fonction de la marque, de la taille et de la configuration.

En règle générale, le prix des machines-outils à commande numérique varie entre $10 000 et $1 million aux États-Unis.

Lors du choix d'une machine-outil à commande numérique, il est nécessaire de personnaliser la sélection en fonction des besoins du client. Par conséquent, le prix spécifique doit être discuté et confirmé avec le fabricant de la machine-outil CNC.

Voir aussi

À l'heure actuelle, les opérateurs de machines-outils à commande numérique sont très divers : ils connaissent l'usinage mais pas la programmation, les étudiants nouvellement diplômés ont une connaissance théorique de l'usinage et de la programmation mais manquent d'expérience pratique, et d'autres n'ont jamais été confrontés à l'usinage ou à la programmation.

Pour ceux qui commencent à se familiariser avec les machines-outils à commande numérique, il est essentiel de développer certaines compétences d'utilisation.

Cela les aidera à éviter les collisions avec les machines-outils, qui peuvent entraîner des dommages, et à améliorer rapidement leurs compétences en matière d'utilisation des machines-outils à commande numérique pour devenir compétents dans leur travail.

Pour ces opérateurs qui découvrent les machines-outils à commande numérique, les connaissances théoriques suivantes concernant les compétences d'utilisation des machines-outils à commande numérique peuvent servir de référence utile.

Tout d'abord, l'opérateur doit avoir une connaissance approfondie de la machine-outil à commande numérique qu'il va utiliser. Il doit notamment comprendre la structure mécanique de la machine-outil, maîtriser la distribution des arbres et se familiariser avec les fonctions et l'utilisation des différentes parties de la machine-outil, telles que le système pneumatique simple et le système hydraulique.

En outre, l'opérateur doit connaître le principe de fonctionnement et la fonction de chaque unité auxiliaire de la machine-outil, telle que le magasin d'outils, l'unité de refroidissement, le régulateur de tension, le refroidisseur de l'armoire électrique et les serrures des portes de sécurité.

Il est important de bien comprendre les fonctions de chaque bouton d'opération de la machine-outil :

L'opérateur doit être familiarisé avec des tâches telles que l'exécution d'un programme, la vérification de l'état de traitement de la pièce après avoir suspendu le programme, la reprise du programme après l'avoir suspendu, l'arrêt du programme et la modification du programme avant son exécution.

Il est également important de connaître le type de système d'exploitation utilisé par la machine-outil et d'avoir une compréhension de base du principe de contrôle et de la méthode de travail du système CNC, y compris le langage utilisé dans le système et le logiciel utilisé dans le traitement de la machine-outil.

Si l'opérateur ne connaît pas la langue ou le vocabulaire professionnel de la langue, une formation professionnelle est nécessaire. Pour dépasser le rôle d'opérateur de base, il est important de prendre des notes assidues pendant la formation et de mémoriser la signification de chaque mot dans le logiciel de la machine-outil.

Le deuxième aspect clé est la maîtrise du fonctionnement manuel ou automatique de la machine-outil à commande numérique et du mouvement de chaque axe de la commande numérique.

L'opérateur doit s'efforcer d'atteindre la compétence par la pratique, en étant capable de se rétracter et de se relâcher librement dans toutes les situations. En cas de collision ou de défaillance, l'opérateur doit être en mesure de résoudre rapidement et correctement le problème et de prendre des mesures décisives pour éviter d'autres problèmes.

En outre, l'opérateur doit avoir une connaissance approfondie du programme de traitement de la machine-outil à commande numérique, y compris le processus et le fonctionnement, ainsi que les actions que la machine-outil doit effectuer.

Pendant l'exécution du programme, l'opérateur doit pouvoir déterminer rapidement si les actions de la machine-outil sont correctes et si des mesures préventives doivent être prises.

Au début, il est courant que les opérateurs novices éprouvent une certaine appréhension à l'idée d'utiliser la machine-outil, car ils craignent les collisions avec les outils de coupe. Toutefois, cette crainte peut être surmontée au fur et à mesure que l'opérateur acquiert la maîtrise de la machine-outil. fonctionnement d'une machine à commande numérique des outils.

Troisièmement, l'opérateur doit maîtriser l'édition de programmes, ainsi que la compensation des paramètres de chaque processus et le diamètre et la longueur de la fraise ou de la meule.

Après la formation, l'opérateur doit maîtriser le langage de programmation, la méthode de programmation et la méthode de compensation des paramètres de la machine-outil à commande numérique qu'il va utiliser.

Si l'opérateur souhaite aller au-delà des opérations de base, la plupart des machines CNC avancées sont désormais équipées de postes de travail PC pour la programmation ou la simulation. Les débutants peuvent commencer par apprendre à éditer des logiciels et à simuler la coupe de machines-outils sur le poste de travail.

Lors de l'apprentissage de la programmation, il est important de ne pas se concentrer uniquement sur les résultats de la simulation, mais aussi de comprendre le processus de traitement de la simulation.

L'opérateur doit comprendre les outils de coupe ou les meules nécessaires au traitement des pièces et la trajectoire que suit l'axe NC de la machine-outil pendant le processus de coupe.

Ils doivent également être conscients de la position et de la direction des pièces concernées dans la machine-outil au cours de processus spécifiques.

Pendant l'usinage, l'opérateur doit être attentif au sens de déplacement et au sens de coupe de chaque axe, y compris au processus d'alimentation et de retrait de l'outil, ainsi qu'à la vitesse d'avance rapide et au déplacement pendant chaque étape du processus d'usinage, ainsi qu'à la vitesse et au déplacement pendant chaque étape.

Lors de l'utilisation d'un logiciel de simulation pour le traitement, il est important de saisir soigneusement tous les paramètres afin d'éviter les erreurs d'inattention qui pourraient entraîner un traitement de simulation incorrect et des collisions potentielles lors du traitement réel, ce qui entraînerait des pertes de pièces.

Si le logiciel de simulation dispose d'une fonction de test anti-collision, il est recommandé de l'utiliser pour vérifier l'exactitude de la programmation.

Il est important de noter que le traitement par simulation n'est qu'un résultat théorique et ne garantit pas que la machine-outil n'entrera pas en collision lors d'une coupe réelle, ni qu'un produit qualifié sera fabriqué.

La simulation a pour but d'économiser du temps de programmation, d'améliorer l'utilisation réelle de la machine-outil et de réduire le temps de débogage lors de l'usinage des pièces. Elle ne garantit pas le traitement réel des pièces.

La production d'une pièce parfaite nécessite la sagesse et les efforts de l'opérateur de la machine-outil à commande numérique.

Quatrième point clé : Une préparation minutieuse est nécessaire pour le processus de transformation proprement dit.

L'opérateur doit commencer par examiner le dessin, déterminer la position de la pièce à traiter et confirmer la tolérance de précision de la pièce à traiter. Il doit ensuite éditer le programme de traitement.

Avant le traitement, l'opérateur doit préparer la pièce à usiner, les outils de coupe ou la meule, les instruments d'essai et tout outil ou dispositif auxiliaire nécessaire au processus.

Actuellement, les machines-outils à commande numérique présentent de nombreux avantages par rapport aux machines-outils traditionnelles et sont largement utilisées dans l'industrie de l'usinage.

Cependant, l'équipement est complexe et implique l'intégration de technologies mécaniques, électriques, hydrauliques, gazières et microélectroniques, ce qui rend difficile la réparation des pannes lorsqu'elles se produisent.

Il est donc important que les opérateurs donnent la priorité aux mesures préventives lorsqu'ils utilisent des machines-outils à commande numérique afin de réduire la probabilité de défaillance et d'améliorer l'utilisation de l'équipement.

1. Avant l'utilisation :

Avant d'utiliser la machine-outil, il est important de s'assurer qu'elle est placée dans un environnement relativement exempt de poussière, avec une température et une humidité constantes, qui répond aux exigences techniques spécifiées pour l'installation et l'utilisation de la machine-outil à commande numérique. Bien que cela puisse s'avérer difficile, il est conseillé de créer des conditions aussi proches que possible de ces exigences. En outre, il est important de procéder à un contrôle avant utilisation de la machine-outil afin de réduire la probabilité de défaillances et leur impact sur la production pendant l'utilisation.

(1) Avant de mettre la machine sous tension, vérifiez l'aspect de la machine-outil à commande numérique, les conduites électriques et l'équipement auxiliaire externe pour détecter toute anomalie.

En particulier pour les équipements auxiliaires externes : s'il existe une station de pompage du système hydraulique, vérifiez si la quantité d'huile hydraulique est suffisante ; pour ceux qui disposent d'un système de pression d'air, vidangez régulièrement le compresseur d'air et le réservoir de stockage de gaz sous pression afin d'éviter qu'une humidité excessive ne s'accumule et ne pénètre dans la machine-outil sous l'effet du flux d'air, ce qui pourrait entraîner la corrosion et l'endommagement des pièces et des composants.

(2) Mettez la machine-outil sous tension en suivant la séquence normale :

Mettez sous tension l'alimentation principale, puis l'alimentation du système CNC, puis l'alimentation du système d'asservissement, et enfin relâchez le bouton d'arrêt d'urgence afin de minimiser l'impact sur les composants électriques du système CNC et d'augmenter sa durée de vie.

(3) Après la mise sous tension, la lubrification est essentielle pour maintenir la trajectoire normale des pièces mobiles, réduire les frottements et améliorer la durée de vie.

Il est important de vérifier la quantité d'huile de lubrification dans le dispositif de lubrification et de la remplir rapidement si elle est insuffisante.

Il convient également de vérifier régulièrement si la grille du filtre à liquide est obstruée, si le circuit d'huile est régulier et si l'écoulement de l'huile est normal. huile lubrifiante à chaque sortie.

Tout problème constaté doit être traité rapidement.

Si les pièces mobiles, telles que les rails de guidage et les vis d'entraînement de la machine-outil, fonctionnent sans huile de lubrification, la résistance au frottement, la consommation d'énergie et le gaspillage d'énergie électrique s'en trouveront accrus.

En outre, elle accélère l'usure des pièces mobiles, affecte la précision de la machine-outil et nuit à la qualité du traitement des pièces.

2. En cours d'utilisation :

Pendant l'utilisation de la machine-outil à commande numérique, il est important de la contrôler dans le cadre de ses paramètres de fonctionnement afin d'éviter de l'endommager. Par exemple, la pièce à usiner et les montages placés sur l'établi du centre d'usinage et de la fraiseuse à commande numérique ne doivent pas dépasser la capacité de charge maximale de l'établi, sous peine d'endommager le rail de guidage mobile. Il est également important d'éviter une force de coupe excessive, qui pourrait endommager le mécanisme de transmission et même brûler le moteur de la broche ou de l'arbre d'alimentation en raison d'un courant excessif.

En outre, il est essentiel d'éviter les fréquence naturelle de la machine-outil pour éviter la résonance et maintenir la précision de l'usinage, ainsi que pour éviter d'endommager les outils de coupe et les composants de la machine. Lors de l'utilisation de machines-outils, il est important d'être conscient de son environnement et d'utiliser tous ses sens pour détecter et résoudre rapidement tout problème.

(1) Écoutez les sons.

Lorsque la machine-outil fonctionne, elle émet un son normal, mais il est également important d'écouter les sons anormaux tels que l'éclatement des conduites d'air, les changements soudains dans le système de lubrification, ou les bruits d'échappement de la machine-outil. outil de coupe sons.

Si des bruits inhabituels se font entendre, il est important d'arrêter immédiatement la machine afin d'éviter tout dommage supplémentaire.

(2) Vérifier la température de la machine-outil.

Il est normal que la machine-outil subisse une certaine augmentation de température pendant son fonctionnement en raison du frottement et de la chaleur.

En règle générale, après une période de fonctionnement, la machine-outil atteint un équilibre thermique, avec une température d'environ 50-60 degrés.

Si la température est supérieure, cela peut indiquer un problème de lubrification et doit être vérifié.

(3) Observer les pièces soumises à des conditions de travail difficiles sur la machine-outil. Au cours du traitement sur la machine-outil à commande numérique, le liquide de refroidissement est souvent nécessaire pour laver et refroidir simultanément la pièce et les outils.

Il en résulte de mauvaises conditions de travail pour certaines pièces en raison de la présence de copeaux métalliques et de liquide de coupe.

En particulier, le commutateur de déplacement du porte-outil de la machine-outil à commande numérique est particulièrement susceptible d'être obstrué par des copeaux de métal, ce qui rend ses contacts rigides et peu réactifs.

Dans ce cas, il est important de le nettoyer rapidement.

En outre, lors d'une coupe partielle, de la limaille de fer peut s'accumuler et s'enrouler facilement autour des outils et des pièces, entravant le refroidissement et provoquant une extrusion susceptible d'endommager les outils. Ces derniers doivent également être nettoyés rapidement.

3. Après utilisation :

(1) Pour arrêter correctement la machine, suivez la séquence d'arrêt correcte : bouton d'arrêt d'urgence - alimentation électrique du système d'asservissement - alimentation électrique du système CNC - alimentation électrique principale de la machine-outil.

(2) Nettoyez la machine et effectuez l'entretien quotidien rapidement.

Après avoir utilisé la machine-outil, nettoyez-la immédiatement, puis appliquez de l'huile de moteur sur la surface du rail de guidage mobile de la machine-outil et sur certaines pièces pour éviter la rouille.

Il s'agit là de quelques-uns des éléments importants à prendre en compte lors de l'utilisation de machines-outils à commande numérique. Nous devons y prêter attention tout au long du processus afin de maximiser l'efficacité de la machine-outil, d'améliorer la qualité du traitement et d'obtenir les résultats souhaités.

Environnement d'utilisation de la machine-outil à commande numérique : Pour des performances optimales, les machines-outils à commande numérique doivent être placées dans un environnement à température constante et à l'écart des équipements à fortes vibrations (tels que les poinçons) et des équipements générant des interférences électromagnétiques.

Alimentation électrique : Veiller à ce que la machine-outil à commande numérique soit alimentée en énergie de manière appropriée pour un fonctionnement sûr et efficace.

Procédures d'exploitation des machines-outils à commande numérique : Il convient d'effectuer un entretien régulier et de conserver des enregistrements afin d'éviter les pannes. En outre, la machine-outil ne doit pas rester scellée pendant de longues périodes, car cela peut entraîner une défaillance du système et une perte de données.

Formation et affectation : Une formation adéquate doit être dispensée aux opérateurs, au personnel de maintenance et aux programmeurs afin de garantir une utilisation sûre et efficace de la machine-outil à commande numérique.

Maintenance du système CNC

Respecter strictement les procédures opérationnelles et le système d'entretien quotidien.

Empêchez la poussière de pénétrer dans le dispositif de commande numérique : La poussière et les poudres métalliques peuvent facilement provoquer une diminution de la résistance d'isolation entre les composants, entraînant une défaillance ou un endommagement de ces derniers.

Nettoyer régulièrement les dissipateurs de chaleur et les système de ventilation de l'armoire de commande.

Contrôler fréquemment la tension du réseau du système CNC : La tension du réseau doit être comprise entre 85% et 110% de la valeur nominale.

Remplacer régulièrement la batterie de secours.

Entretien du système CNC lorsqu'il n'est pas utilisé pendant une longue période : Mettez régulièrement le système CNC sous tension ou exécutez le programme de préchauffage.

Entretenir les cartes de circuits imprimés et les pièces mécaniques de rechange.

Entretien des pièces mécaniques

(1) Entretien du magasin d'outils et du manipulateur de changement d'outils

Lorsque vous chargez manuellement l'outil dans le magasin, assurez-vous qu'il est bien installé et vérifiez que le verrou de la base de l'outil est fiable.

Il est strictement interdit de charger des outils trop lourds ou trop longs dans le magasin d'outils afin d'éviter que le manipulateur ne fasse tomber l'outil ou ne provoque des collisions avec la pièce à usiner, le dispositif de fixation, etc.

Lorsque vous utilisez la méthode de sélection séquentielle des outils, faites attention à l'ordre dans lequel les outils sont placés dans le magasin d'outils. Pour les autres méthodes de sélection d'outils, veillez également à ce que le numéro de l'outil modifié corresponde à l'outil requis afin d'éviter les accidents dus au changement du mauvais outil.

Veillez à ce que la poignée et le manchon de l'outil restent propres.

Vérifier régulièrement que la position de retour à zéro du magasin d'outils est correcte et que la position du point de changement d'outil de la broche de la machine-outil est en place, en l'ajustant rapidement si nécessaire. Dans le cas contraire, l'action de changement d'outil ne peut être menée à bien.

Lors de la mise en service, faites d'abord fonctionner le magasin d'outils et le manipulateur à vide pour vérifier que toutes les pièces fonctionnent normalement, en accordant une attention particulière au fonctionnement de tous les commutateurs de déplacement et de toutes les électrovannes.

(2) Entretien de la paire de vis à billes

Inspecter et ajuster régulièrement le jeu axial de la paire de vis et d'écrous afin de garantir la précision de la transmission inverse et la rigidité axiale.

Vérifier fréquemment connexions lâches entre le support de la vis-mère et le lit et vérifiez que le roulement du support n'est pas endommagé. En cas de problème, resserrez rapidement les pièces desserrées et remplacez le palier de support si nécessaire.

Pour les vis à billes lubrifiées à la graisse, il convient de nettoyer la graisse usagée de la vis tous les six mois et de la remplacer par de la graisse fraîche. Les vis à billes lubrifiées à l'huile doivent être lubrifiées quotidiennement avant l'utilisation de la machine-outil.

Veillez à ce que des débris durs ou des copeaux ne pénètrent pas dans le couvercle de protection de la vis-mère pendant le fonctionnement et remplacez rapidement le dispositif de protection s'il est endommagé.

(3) Entretien de la chaîne d'entraînement principale

Régler régulièrement la tension de la courroie d'entraînement de la broche. Empêcher tout type d'impureté de pénétrer dans le réservoir d'huile et remplacer l'huile de lubrification tous les ans. Veiller à ce que la pièce de raccordement entre la broche et la poignée soit propre. Ajustez le déplacement du cylindre hydraulique et du piston si nécessaire. Ajustez également le contrepoids en temps voulu.

(4) Entretien du système hydraulique

Filtrer ou changer régulièrement l'huile du système hydraulique. Contrôler la température de l'huile et éviter les fuites. Vérifier et nettoyer régulièrement le réservoir d'huile et les canalisations. Mettre en place un système d'inspection ponctuelle quotidienne.

(5) Entretien du système pneumatique

Éliminer les impuretés et l'humidité de l'air comprimé. Vérifier la quantité d'huile fournie par l'atomiseur d'huile dans le système. Maintenir l'étanchéité du système. Veiller au réglage de la pression de travail. Nettoyer ou remplacer les composants pneumatiques et les éléments filtrants.

Dans les machines-outils à commande numérique, la plupart des défauts ont des données qui peuvent être vérifiées, mais il y en a aussi qui n'en ont pas. Les informations d'alarme fournies peuvent être vagues ou inexistantes, et le défaut peut se produire sur une période longue et irrégulière, ce qui rend difficile la recherche et l'analyse de la cause.

Pour de telles défaillances, il est nécessaire d'analyser soigneusement la situation et d'en trouver la cause première. Cela nécessite des connaissances approfondies en matière de machines, d'électricité, systèmes hydrauliqueset bien d'autres choses encore.

Les défauts de précision de traitement anormaux sont fréquents dans les machines-outils à commande numérique en production. Les causes peuvent être des changements dans les paramètres du système, des défaillances mécaniques, des paramètres électriques non optimisés, un fonctionnement anormal du moteur, un anneau de position anormal de la machine-outil ou une logique de commande incorrecte. Pour résoudre ces défauts, il est important d'identifier les problèmes pertinents et de les traiter rapidement.

En production, les défauts de précision d'usinage anormale dans les machines-outils à commande numérique sont souvent cachés et difficiles à diagnostiquer.

Il y a cinq raisons principales à ces échecs :

En plus de ce qui précède, la compilation du programme d'usinage, la sélection des outils de coupe et les facteurs humains peuvent également être à l'origine d'une précision d'usinage anormale.

Pour remédier à une précision d'usinage anormale due à une défaillance mécanique, il convient de prendre les mesures suivantes :

Examinez les segments de programme qui s'exécutent lorsque la précision de la machine-outil est anormale, en particulier la compensation de la longueur de l'outil et l'étalonnage et le calcul du système de coordonnées d'usinage (G54 à G59).

En mode pouces, déplacez l'axe Z de manière répétée et observez l'état de son mouvement par la vue, le toucher et l'ouïe. Si un son anormal est perçu lors du déplacement de l'axe Z, en particulier lors d'un déplacement rapide en pouces, cela peut indiquer un problème d'ordre mécanique.

Méthode de réinitialisation :

En règle générale, une erreur transitoire dans le système peut être éliminée par une réinitialisation du matériel ou par une commutation de l'alimentation électrique du système. Si la zone de stockage de travail du système a été corrompue à la suite d'une panne de courant, d'un débranchement de la carte de circuit imprimé ou d'une faible tension de la batterie, le système doit être initialisé et effacé. Avant de procéder à l'effacement, veillez à sauvegarder vos données et à en conserver une trace. Si l'erreur persiste après l'initialisation, effectuez un diagnostic du matériel.

Changement de paramètre, méthode de correction de programme :

Les paramètres du système sont à la base de la détermination de la fonctionnalité du système. Un mauvais réglage des paramètres peut entraîner des défaillances du système ou des fonctions non valides et, dans certains cas, des erreurs de programme de l'utilisateur peuvent également provoquer des temps d'arrêt. Pour éviter cela, la fonction de recherche de bloc du système peut être utilisée pour identifier et corriger toutes les erreurs, garantissant ainsi un fonctionnement normal.

Ajustement, méthode d'ajustement de l'optimisation :

La régulation du système est la solution la plus simple pour corriger les défauts. Cela peut se faire en ajustant le potentiomètre. Par exemple, dans un scénario de maintenance d'usine, si l'écran d'affichage du système affiche un chaos, il est possible d'y remédier en procédant à un réglage. Un autre exemple est le glissement de la courroie de l'arbre principal lors du démarrage et du freinage dans une usine, qui peut être causé par un couple de charge important et un temps de montée en puissance trop court du dispositif d'entraînement. Ce problème peut être résolu en ajustant les paramètres.

L'optimisation du réglage est une méthode globale permettant d'obtenir la meilleure adéquation entre le système d'entraînement servo et le système mécanique entraîné. Le processus est simple. L'utilisation d'un enregistreur multiligne ou d'un oscilloscope double trace avec fonction de stockage permet d'observer la relation de réponse entre la commande et le retour de vitesse ou le retour de courant. En ajustant le coefficient proportionnel et le temps d'intégration du régulateur de vitesse, le système asservi peut atteindre les meilleures performances avec une réponse dynamique élevée et sans oscillation.

Si un oscilloscope ou un enregistreur n'est pas disponible sur place, selon l'expérience, ajuster les paramètres jusqu'à ce que le moteur vibre, puis ajuster lentement dans la direction opposée jusqu'à ce que la vibration soit éliminée.

Méthode de remplacement des pièces détachées :

La méthode de dépannage la plus courante consiste à remplacer la carte de circuit imprimé défectueuse diagnostiquée par une carte de rechange fonctionnelle et à effectuer les procédures d'initialisation et de démarrage nécessaires, ce qui permet à la machine-outil de reprendre rapidement son fonctionnement normal. La carte de circuit imprimé défectueuse peut ensuite être réparée ou remplacée.

Méthode d'amélioration de la qualité de l'énergie :

Généralement, une alimentation régulée est utilisée pour stabiliser les fluctuations de puissance. Pour réduire l'impact des interférences à haute fréquence, une méthode de filtrage de la capacité peut être utilisée comme mesure préventive pour éviter les défaillances de la carte d'alimentation.

Méthode de suivi des informations de maintenance :

Les grandes entreprises manufacturières apportent souvent des modifications et des améliorations au logiciel ou au matériel du système en fonction des défaillances inattendues causées par des défauts de conception dans les opérations réelles. Ces modifications sont communiquées au personnel de maintenance sous la forme d'informations de maintenance. L'utilisation de ces informations comme base de dépannage peut aider à éliminer correctement et complètement les défauts.

Le diagnostic des défauts électriques des machines-outils à commande numérique comporte trois étapes : la détection des défauts, l'évaluation des défauts, l'isolation et la localisation des défauts.

La première étape de la détection des défauts consiste à tester la machine-outil à commande numérique pour déterminer s'il existe un défaut.

La deuxième étape consiste à identifier la nature du défaut et à isoler les composants ou modules défectueux.

La troisième étape consiste à localiser le défaut sur un module ou un circuit imprimé remplaçable, ce qui réduit le temps de réparation.

Pour identifier et résoudre rapidement les défauts du système, il est important de maintenir le processus de diagnostic des défauts aussi simple et efficace que possible, en minimisant le temps nécessaire au diagnostic. Pour ce faire, les méthodes de diagnostic suivantes peuvent être employées :

1. Méthode intuitive

À l'aide de vos sens, observez tout symptôme pouvant survenir lors d'une défaillance, comme la présence d'étincelles ou de lumière, un bruit anormal, une surchauffe ou des odeurs de brûlé.

L'examen de l'état de surface de chaque carte de circuit imprimé potentiellement défectueuse est une méthode de base couramment utilisée. Recherchez des signes de brûlure ou de détérioration afin de réduire l'étendue de l'inspection.

2. Autodiagnostic fonction de la CNC système

La capacité du système CNC à traiter rapidement les données permet une acquisition et un traitement rapides et multicanaux des signaux de la pièce défectueuse. Le programme de diagnostic effectue ensuite une analyse logique et un jugement pour déterminer s'il y a un défaut dans le système et le localiser rapidement.

Les systèmes CNC modernes disposent de deux types de fonctions d'autodiagnostic :

Reportez-vous au manuel d'entretien approprié en fonction de l'invite pour identifier la cause de l'erreur et résoudre le problème.

En général, plus les informations sur les défauts fournies par la fonction de diagnostic de la machine-outil CNC sont détaillées, plus il est facile de diagnostiquer le défaut.

Il est important de noter que certains défauts peuvent être directement confirmés sur la base de l'invite de défaut et du manuel, mais pour d'autres, la cause réelle du défaut peut différer de l'invite ou plusieurs défauts peuvent être à l'origine d'un seul symptôme. Dans ces cas, le personnel de maintenance doit comprendre la relation interne entre les défauts pour déterminer la cause sous-jacente.

3. Vérification des données et de l'état

L'autodiagnostic du système CNC peut non seulement afficher des informations d'alarme sur l'écran CRT, mais aussi fournir des paramètres et des informations sur l'état de la machine-outil sous la forme d'une "adresse de diagnostic" et de "données de diagnostic" sur plusieurs pages.

Les contrôles de données et d'état les plus courants sont le contrôle des paramètres et le contrôle de l'interface.

Ces données comprennent le gain, l'accélération, la tolérance de surveillance du contour, la valeur de compensation du jeu inverse et la valeur de compensation du pas de la vis-mère.

En cas d'interférence extérieure, les données sont perdues ou confondues et la machine-outil ne fonctionne pas normalement.

Le diagnostic de l'interface entrée/sortie du système CNC peut afficher l'état de tous les signaux de commutation sur l'écran CRT et utiliser "1" ou "0" pour indiquer si le signal est présent ou non.

L'affichage de l'état permet de vérifier si le système CNC a émis le signal vers le côté machine et si la valeur de commutation et d'autres signaux du côté machine ont été entrés dans le système CNC, de sorte que le défaut peut être localisé du côté machine ou dans le système CNC.

4. Défaut d'affichage de l'indicateur d'alarme

Outre les alarmes "logicielles", telles que la fonction d'autodiagnostic et l'affichage de l'état, le système CNC moderne des machines-outils à commande numérique possède également de nombreux indicateurs d'alarme "matériels" répartis entre l'alimentation électrique, le servomoteur, l'entrée/sortie et d'autres dispositifs.

L'observation de ces indicateurs d'alarme permet de déterminer la cause du défaut.

5. Méthode de remplacement de la carte de circuit imprimé de rechange

Le remplacement de la carte de circuit imprimé défectueuse douteuse par une carte de rechange est une méthode rapide et simple pour déterminer la cause de la panne. Cette méthode est couramment utilisée pour les modules fonctionnels des systèmes CNC, tels que le module CRT et le module de mémoire.

Avant de remplacer la carte de rechange, vérifiez les circuits concernés afin d'éviter d'endommager la bonne carte à cause d'un court-circuit. Vérifiez également que le commutateur de sélection et le fil de liaison de la carte de test correspondent à ceux du modèle d'origine. Pour certains modèles, veillez également à ajuster le potentiomètre.

Après avoir remplacé la carte mémoire, initialisez la mémoire comme l'exige le système, sinon le système ne fonctionnera pas normalement.

6. Méthode d'échange

Dans les machines-outils à commande numérique, il existe souvent des modules ou des unités ayant la même fonction.

En intervertissant ces modules ou unités et en observant si le défaut se déplace, l'emplacement du défaut peut être rapidement déterminé.

Cette méthode est fréquemment utilisée pour diagnostiquer les défauts de l'entraînement de la servocommande et peut également s'appliquer à l'échange de modules similaires dans le système CNC.

7. Méthode de percussion

Le système CNC est composé de plusieurs cartes de circuits imprimés, chacune avec de multiples joints de soudure. Toute soudure défectueuse ou tout mauvais contact peut entraîner une défaillance.

En tapotant doucement la carte de circuit imprimé, le connecteur ou les composants électriques suspectés d'être défectueux à l'aide d'un isolant, si le défaut se produit, il est probable qu'il se situe au niveau de la partie tapotée.

8. Méthode de comparaison des mesures

Pour faciliter la détection, les modules ou unités sont équipés de bornes de détection.

En utilisant des instruments tels qu'un multimètre ou un oscilloscope, les valeurs normales peuvent être comparées aux valeurs au moment du défaut grâce aux niveaux ou aux formes d'onde détectés à ces bornes. Cela permet d'analyser la cause et la localisation du défaut.

Les machines-outils à commande numérique possèdent des caractéristiques complexes et complètes, ce qui entraîne de nombreux facteurs susceptibles de provoquer des défaillances. Par conséquent, il peut être nécessaire d'utiliser conjointement plusieurs méthodes de diagnostic des défaillances pour analyser de manière exhaustive la défaillance et déterminer rapidement son emplacement, afin de faciliter sa résolution.

En outre, certains défauts peuvent avoir des symptômes électriques mais des causes mécaniques, ou vice versa, ou les deux. Par conséquent, le diagnostic des défauts ne doit pas se limiter aux seuls aspects électriques ou mécaniques, mais doit être envisagé de manière globale.

Top 10 fabricants de machines-outils dans le monde en 2019 (unité : millions de dollars)

| Classement | Entreprise | Pays | Recettes (millions $) |

| 1 | Yamazaki Mazaka | Japon | 52.8 |

| 2 | Trumpf | Allemagne | 42.4 |

| 3 | DMG MORI | Allemagne et Japon | 38.2 |

| 4 | MAG | U.S.A | 32.6 |

| 5 | Amada | Japon | 31.1 |

| 6 | Okuma | Japon | 19.4 |

| 7 | Makino | Japon | 18.8 |

| 8 | Groupe GROB | Allemagne | 16.8 |

| 9 | Haas | U.S.A | 14.8 |

| 10 | Emag | Allemagne | 8.7 |

Source : CCID Consulting

Voir aussi

Les 10 premières entreprises de machines-outils en Chine en 2019 (unité : millions de yuans)

| Classement | Entreprise | Recettes |

| 1 | La genèse | 21.81 |

| 2 | Machine-outil de Qinchuan | 14.3 |

| 3 | Yawei | 14.06 |

| 4 | HDHM | 12.98 |

| 5 | Seiko haïtien | 11.23 |

| 6 | Machine-outil de Shenyang | 10.02 |

| 7 | Zhejiang Rifa | 6.2 |

| 8 | Machine-outil de Kunming | 4.97 |

| 9 | Guosheng | 4.14 |

| 10 | Huazhong CNC | 4.08 |

Selon le Bureau national des statistiques, en juillet 2020, la Chine comptait 817 entreprises de machines-outils de coupe des métaux dont la marge bénéficiaire sur les ventes industrielles n'était que de 3,95%. En outre, la Chine comptait 526 entreprises de machines-outils de formage des métaux avec une marge bénéficiaire de 4,80%.

De novembre 2015 à juillet 2020, l'industrie des machines-outils de coupe des métaux et l'industrie des machines-outils de formage ont vu leurs marges bénéficiaires sur les ventes les plus élevées, à 5,49% et 7,88% respectivement.

Actuellement, s'il existe de nombreuses entreprises nationales, elles ont tendance à être de petite taille, à manquer de compétitivité sur le marché et à être peu rentables.

Si la machine-outil CNC choisie n'est pas en mesure de fonctionner de manière stable et fiable, elle devient inutile.

Par conséquent, lors de l'achat, il est important d'opter pour des produits de marque réputée, y compris l'hôte, le système de contrôle et les accessoires. Ces produits sont technologiquement avancés, ont un historique de production éprouvé et ont été utilisés avec succès par les utilisateurs.

L'objectif est de résoudre un ou plusieurs problèmes de production.

L'aspect pratique consiste à s'assurer que les machines-outils à commande numérique sélectionnées peuvent effectivement atteindre les objectifs prédéterminés.

Évitez d'acheter des machines-outils CNC trop complexes, dotées d'un trop grand nombre de fonctions qui ne sont pas pratiques, même si elles sont plus coûteuses.

Un objectif clair et une sélection ciblée des machines-outils nous permettent d'obtenir les meilleurs résultats avec un investissement raisonnable.

L'économie consiste à obtenir le prix le plus avantageux pour la machine-outil CNC achetée qui répond aux exigences de traitement.

Choisissez une machine-outil à commande numérique entièrement fonctionnelle et perfectionnée.

Toutefois, s'il n'y a pas d'opérateur ou de programmeur compétent, ni de réparateur qualifié pour entretenir et réparer la machine-outil, celle-ci ne peut pas être utilisée efficacement, quelle que soit sa qualité.

Lors du choix des machines-outils à commande numérique, il est important de tenir compte de la facilité d'utilisation, de programmation et d'entretien. Dans le cas contraire, il peut en résulter des difficultés d'utilisation, d'entretien, de réparation et d'autres aspects des machines-outils à commande numérique, ce qui peut entraîner des pertes d'équipement.

Réaliser des études de marché approfondies et demander des conseils techniques à des experts ou à des utilisateurs expérimentés de machines-outils à commande numérique afin d'acquérir une connaissance approfondie du marché national et international des machines-outils à commande numérique.

Profitez des différents salons professionnels pour choisir des équipements de haute qualité, peu coûteux et fiables, et comparez les options.

Il est important de sélectionner des produits matures et stables qui répondent aux besoins réels de l'unité.

Lors de la sélection des caractéristiques des machines-outils à commande numérique, il est important de ne pas donner la priorité à un grand nombre de fonctions ou à des spécifications excessives. Un trop grand nombre d'axes de coordonnées, des plans de travail et des moteurs puissants, ainsi qu'un degré élevé de précision peuvent conduire à un système complexe dont la fiabilité est moindre.

Cela augmentera le coût d'achat et d'entretien de la machine, ainsi que le coût de traitement, ce qui entraînera un gaspillage de ressources.

Il est plus judicieux de choisir les machines-outils à commande numérique en fonction des spécifications du produit, des dimensions et de la précision requises pour le travail.

Lors de la sélection des machines-outils à commande numérique, il est important de tenir compte des pièces types qui doivent être traitées. Bien que les machines-outils à commande numérique soient très flexibles et très adaptables, elles ne peuvent obtenir les meilleurs résultats que lorsqu'elles traitent certaines pièces dans certaines conditions. Par conséquent, avant de faire un choix, il est essentiel de déterminer les pièces types qui seront traitées.

Il convient d'évaluer soigneusement le système CNC qui répond aux différents paramètres de performance et indicateurs de fiabilité, et de prendre en compte des aspects tels que la facilité d'utilisation, la programmation, la maintenance et la gestion. Dans la mesure du possible, il est recommandé d'adopter une approche centralisée et unifiée. Sauf cas particulier, l'unité devrait viser à utiliser la même série de systèmes CNC produits par le même fabricant à des fins de gestion et de maintenance futures.

Afin de maximiser les performances des machines-outils à commande numérique et d'améliorer leurs capacités de traitement, il est essentiel de disposer des accessoires et des outils nécessaires. N'achetez pas une machine-outil qui coûte des centaines de milliers ou des millions de yuans pour vous rendre compte qu'elle ne peut pas être utilisée normalement en raison de l'absence d'un accessoire ou d'un outil de coupe coûtant des dizaines de milliers de yuans. Lors de l'achat de l'unité principale, il est recommandé d'acheter également des pièces vulnérables et d'autres accessoires.

Les experts étrangers de l'usinage des métaux estiment que l'efficacité d'une machine-outil CNC de $250 000 dépend largement des performances d'une fraise de $30. Cela souligne l'importance d'équiper les machines-outils à commande numérique d'outils performants afin de réduire les coûts et d'obtenir des avantages économiques globaux maximaux.

En général, les machines-outils à commande numérique doivent être équipées de suffisamment d'outils pour utiliser pleinement leurs fonctions, ce qui permet à la machine de traiter une variété de produits et d'éviter les temps morts et les déchets.

Après leur installation, les machines-outils à commande numérique doivent être soigneusement mises en service et déboguées, ce qui est crucial pour leur fonctionnement, leur maintenance et leur gestion futurs.

Pendant l'installation et la mise en service des machines-outils à commande numérique, les techniciens doivent participer activement et étudier attentivement, en acceptant la formation technique et les conseils sur place des fournisseurs.

Il convient de procéder à une évaluation complète de la précision géométrique, de la précision de positionnement, de la précision de coupe et des performances de la machine-outil.

Il est important de vérifier soigneusement le matériel technique, les manuels d'utilisation, les manuels d'entretien, les instructions relatives aux accessoires, les logiciels et les instructions qui les accompagnent et de les conserver correctement, car le non-respect de cette consigne peut empêcher la machine-outil d'accéder à des fonctions supplémentaires et rendre l'entretien difficile.

Enfin, le service après-vente, l'assistance technique, la formation du personnel, l'assistance en matière de données et de logiciels, l'installation et la mise en service, la fourniture de pièces détachées, le système d'outillage et les accessoires de la machine-outil proposés par le fabricant de la machine-outil à commande numérique doivent être pleinement pris en compte.

La tendance future du développement des machines-outils à commande numérique est la fabrication intelligente.

La fabrication intelligente est un nouveau mode de production qui associe les technologies de l'information et de la communication de nouvelle génération aux technologies de fabrication avancées. Elle s'étend à tous les aspects de la fabrication, y compris la conception, la production, la gestion et le service, et se caractérise par l'auto-perception, l'auto-apprentissage, l'autodécision, l'auto-exécution et l'auto-adaptation.

La mise en place d'une usine chimique intelligente est une étape nécessaire au développement de la fabrication intelligente. Un atelier intelligent est un élément clé d'une usine intelligente, et l'équipement intelligent est un soutien crucial pour un atelier intelligent.

La fabrication intelligente se caractérise par l'utilisation d'une usine intelligente comme support, l'intelligentisation des processus de fabrication clés comme noyau, le flux de données de bout en bout comme fondation et l'interconnectivité des réseaux comme soutien. La mise en place d'une usine chimique intelligente est une condition essentielle à l'avancement de la fabrication intelligente.

Les machines-outils intelligentes sont des machines capables de s'auto-surveiller, d'analyser diverses informations relatives à la machine, à son état de traitement, à l'environnement et à d'autres facteurs, puis de prendre les mesures nécessaires pour assurer un traitement optimal. Avec les progrès des réseaux informatiques, des technologies de communication et de l'intelligence artificielle, la théorie de la technologie des machines-outils intelligentes, qui repose sur huit technologies, a progressivement formé un système.

Par rapport aux machines-outils CNC conventionnelles, les modules de collecte de données, de contrôle et de communication jouent un rôle crucial dans les machines-outils intelligentes. La collecte des données est principalement effectuée par des capteurs intelligents installés sur place, et le type de capteurs intelligents dépend de l'objectif principal de la machine-outil intelligente. Parmi les capteurs intelligents les plus courants, citons les capteurs de puissance, de température, de vibration, de son, d'énergie, de liquide et de reconnaissance d'identité.

Le module de contrôle est principalement basé sur des algorithmes d'ajustement en ligne pour les programmes NC, des méthodes intelligentes de prise de décision et d'optimisation pour les paramètres du processus, des technologies de coordination pour les pièces exécutives et des technologies de contrôle de chargement et de déchargement automatiques. Le module de communication est basé sur la technologie des réseaux de communication sans fil.

Comparaison entre l'atelier traditionnel et l'atelier intelligent.

| Atelier traditionnel | Atelier intelligent | |

| Equipement | Machine CNC | Machine-outil intelligente |