Il existe aujourd'hui de nombreux types de machines-outils à commande numérique, chacune ayant des structures et des fonctions différentes. Elles peuvent généralement être classées selon les méthodes suivantes : 1. classification basée sur la trajectoire de mouvement de la machine-outil En fonction des différentes trajectoires de mouvement de la machine-outil, celle-ci peut être divisée en machines-outils CNC à commande point à point, [...]

Il existe aujourd'hui de nombreux types de machines-outils à commande numérique, chacun ayant une structure et des fonctions différentes. Elles peuvent généralement être classées selon les méthodes suivantes :

1. Classification basée sur la trajectoire de la machine-outil

En fonction des différentes trajectoires de mouvement de la machine-outil, il peut être divisé en contrôle point à point Machine CNC les machines-outils CNC à commande linéaire et les machines-outils CNC à commande de contour.

(1) Contrôle point à point Machines-outils à commande numérique

Le contrôle point à point (également appelé contrôle de positionnement ou contrôle ponctuel) consiste à déplacer l'outil d'une position à une autre sans exigences strictes quant à la trajectoire entre les deux, pour autant que l'outil atteigne la position cible avec précision.

Les machines-outils à commande point à point se caractérisent par le fait qu'elles ne contrôlent que le positionnement précis des pièces mobiles d'une position à l'autre, sans effectuer aucun traitement pendant leur déplacement et leur positionnement.

Pour minimiser le temps de déplacement et de positionnement des pièces mobiles, le mouvement entre deux points liés est d'abord effectué à une vitesse rapide jusqu'à ce qu'il soit proche de la nouvelle position, puis décéléré en continu ou progressivement pour s'approcher lentement du point de positionnement, ce qui garantit la précision du positionnement.

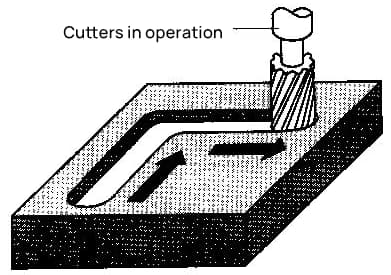

Le diagramme schématique du traitement de contrôle point à point est illustré à la figure 1-3.

Ce type de machine-outil comprend principalement les aléseuses à commande numérique, les perceuses à commande numérique, les machines à souder par points à commande numérique et les machines à souder par points à commande numérique. Cintrage CNC machines. Le dispositif CNC correspondant est appelé dispositif CNC à commande point à point.

(2) Machines-outils CNC à commande linéaire

Le contrôle linéaire (également connu sous le nom de contrôle de coupe parallèle) contrôle non seulement la position précise (distance) de deux points liés, mais garantit également que la trajectoire entre eux est une ligne droite, et contrôle la vitesse du mouvement, car ce type de machine-outil effectue des opérations de coupe pendant le mouvement entre deux points.

La caractéristique des machines-outils CNC à commande linéaire est qu'elles contrôlent non seulement les positions précises de l'outil par rapport à la pièce à usiner, mais aussi la vitesse et la trajectoire du mouvement entre deux points connexes, dont la trajectoire est généralement composée de segments de lignes droites parallèles à chaque axe.

La différence entre les machines-outils CNC à commande linéaire et à commande point à point réside dans le fait que lorsque les pièces mobiles de la machine se déplacent, elles peuvent effectuer des opérations de coupe dans la direction d'un axe de coordonnées et disposent de plus de fonctions auxiliaires que les machines-outils CNC à commande point à point.

Le schéma de principe du traitement de la commande linéaire est illustré à la figure 1-4.

Ce type de machine-outil comprend principalement les tours à commande numérique, les rectifieuses à commande numérique et les aléseuses et fraiseuses à commande numérique. Le dispositif CNC correspondant est appelé dispositif CNC à commande linéaire.

(3) Machines-outils CNC à commande de contour

Le contrôle de contour, également connu sous le nom de contrôle continu, est une fonction dont disposent la plupart des machines-outils à commande numérique. La caractéristique des machines-outils CNC à commande de contour est qu'elles peuvent contrôler simultanément deux axes ou plus avec des capacités d'interpolation.

Ils permettent non seulement de contrôler la position et la vitesse de déplacement de l'outil à chaque point de l'usinage, mais aussi d'usiner n'importe quelle forme de courbe ou de surface.

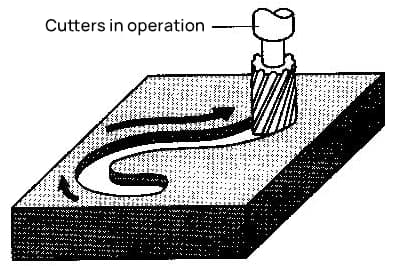

Le schéma de principe du traitement du contrôle des contours est illustré à la figure 1-5.

Les tours à coordonnées CNC, les fraiseuses CNC, les centres d'usinage, etc., font partie des machines-outils à commande de contour. Le dispositif CNC correspondant est appelé dispositif de contrôle de contour. Les dispositifs de contrôle de contour sont beaucoup plus complexes dans leur structure et plus fonctionnels que les dispositifs de contrôle point à point et linéaire.

2. Classification selon le type de système d'asservissement

En fonction des différents types de systèmes d'asservissement, les machines-outils à commande numérique peuvent être divisées en machines-outils à commande numérique à boucle ouverte, machines-outils à commande numérique à boucle fermée et machines-outils à commande numérique à boucle semi-fermée.

(1) Machines-outils à commande numérique à boucle ouverte

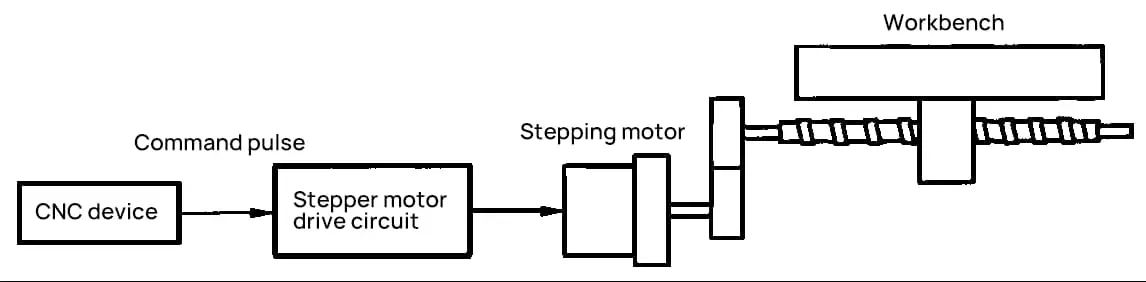

Les machines-outils à commande numérique à boucle ouverte n'ont généralement pas d'éléments de détection de position, et les composants de la servocommande sont généralement des moteurs pas à pas.

Après que le dispositif CNC a envoyé une impulsion d'alimentation, l'impulsion est amplifiée et entraîne le moteur pas à pas à tourner à un angle fixe, puis la table de travail est entraînée à se déplacer par transmission mécanique.

Le système d'asservissement en boucle ouverte est illustré à la figure 1-6. Ce type de système ne dispose pas de valeurs de retour de l'objet contrôlé et sa précision dépend entièrement de la précision de la taille du pas du moteur pas à pas et de la précision de la transmission mécanique.

Son circuit de commande est simple, facile à ajuster et de faible précision (généralement jusqu'à 0,02 mm). Il est généralement utilisé pour les machines-outils CNC de petite taille ou économiques.

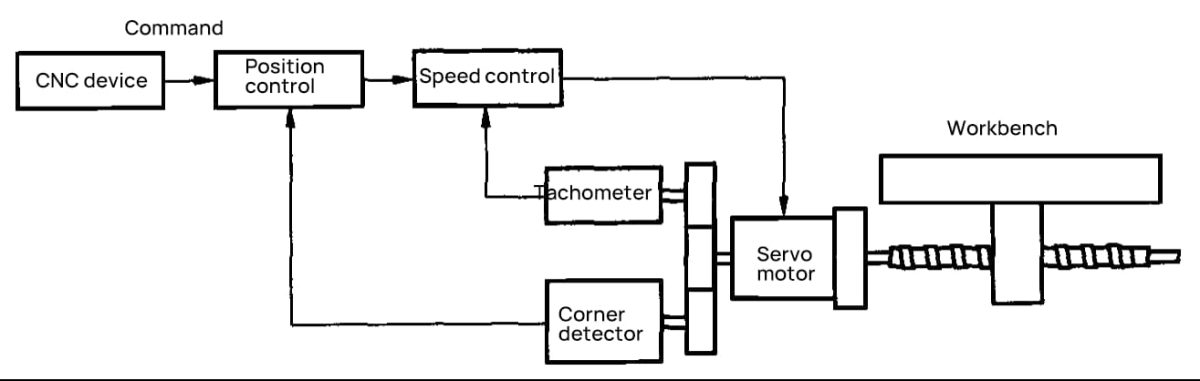

(2) Machines-outils à commande numérique en boucle fermée

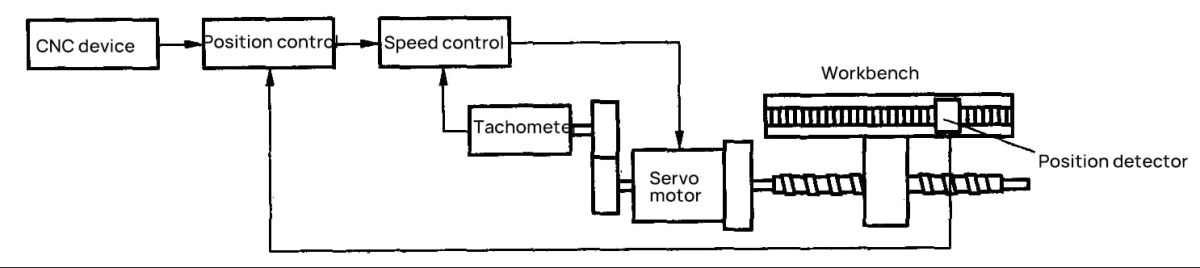

Les machines-outils à commande numérique en boucle fermée sont généralement dotées d'éléments de détection de position qui peuvent détecter le déplacement réel de la table de travail à tout moment et le renvoyer au dispositif de commande numérique. Après comparaison avec la valeur d'instruction définie, le servomoteur est contrôlé en utilisant la différence jusqu'à ce qu'elle soit nulle.

Ce type de machine-outil utilise généralement des servomoteurs à courant continu ou alternatif pour l'entraînement. Les éléments de détection de position couramment utilisés sont des grilles linéaires, des grilles magnétiques, des capteurs de synchronisation, etc. Le système d'asservissement en boucle fermée est illustré à la figure 1-7.

Le principe de fonctionnement du système asservi en boucle fermée montre que la précision du système dépend principalement de la précision du dispositif de détection de la position. En théorie, il peut éliminer complètement l'impact des erreurs des composants de transmission sur le traitement de la pièce.

Par conséquent, ce système peut atteindre une grande précision de traitement. La conception et le réglage du système d'asservissement en boucle fermée sont très difficiles, et le prix des éléments de détection de déplacement linéaire est relativement élevé. Ce système est principalement utilisé dans certaines aléseuses et fraiseuses de haute précision, dans des tours d'ultra-précision et dans des centres d'usinage.

(3) Machines-outils à commande numérique à boucle semi-fermée

Les machines-outils à commande numérique en boucle semi-fermée installent généralement des éléments de détection de position sur l'arbre du servomoteur ou à l'extrémité de la vis à billes, mais ne renvoient pas directement le déplacement de la machine-outil.

Au lieu de cela, ils détectent l'angle de rotation du système d'asservissement et renvoient ce signal au dispositif CNC pour une comparaison des instructions, en utilisant la différence pour contrôler le moteur d'asservissement. Le système d'asservissement en boucle semi-fermée est illustré à la figure 1-8.

Comme le signal de retour du système asservi à boucle semi-fermée provient de la rotation de l'arbre du moteur, le dispositif de transmission mécanique du système est en dehors de la boucle de retour, et sa rigidité, son intermittence et d'autres facteurs non linéaires n'ont pas d'effet sur la stabilité du système, ce qui le rend facile à déboguer.

De même, la précision de positionnement de la machine-outil dépend principalement de la précision du dispositif de transmission mécanique.

Toutefois, les dispositifs CNC modernes disposent de fonctions de compensation des erreurs de plomb et de compensation intermittente, de sorte qu'il n'est pas nécessaire d'augmenter très fortement la précision des différents composants du dispositif de transmission.

La précision peut être améliorée à un niveau acceptable par la plupart des utilisateurs grâce à la compensation. En outre, les dispositifs de détection des déplacements linéaires sont beaucoup plus coûteux que les dispositifs de détection des déplacements angulaires.

Par conséquent, à l'exception des grandes machines-outils qui nécessitent une très grande précision de positionnement ou qui ont des exigences particulières en matière de longs déplacements et qui ne peuvent pas utiliser de vis à billes, la grande majorité des machines-outils à commande numérique utilisent des systèmes d'asservissement à boucle semi-fermée.

3. Classification selon l'objectif du processus

En fonction des différents objectifs des processus, les machines-outils à commande numérique peuvent être divisées en découpe des métaux Machines-outils à commande numérique, machines-outils à commande numérique pour le formage des métaux, machines-outils à commande numérique pour le traitement spécial et autres types de machines-outils à commande numérique.

(1) Machines-outils CNC pour l'usinage des métaux Les machines-outils CNC pour l'usinage des métaux comprennent les tours CNC, les perceuses CNC, les fraiseuses CNC, les rectifieuses CNC, les aléseuses CNC et les centres d'usinage.

Les machines-outils de coupe ont été développées le plus tôt, et il en existe actuellement de nombreux types présentant des différences fonctionnelles significatives. Les centres d'usinage peuvent effectuer des changements d'outils automatiques.

Ces machines-outils disposent toutes d'une bibliothèque d'outils pouvant contenir de 10 à 100 outils. Leur caractéristique est que plusieurs processus peuvent être réalisés par serrage la pièce une fois.

Afin d'améliorer encore l'efficacité de la production, certains centres d'usinage utilisent des tables de travail doubles, l'une pour l'usinage et l'autre pour le chargement et le déchargement, et la table de travail peut être échangée automatiquement.

(2) Formage des métaux Machines-outils CNC Les machines-outils CNC pour le formage des métaux comprennent les plieuses CNC, les poinçonneuses combinées CNC et les presses à tête rotative CNC. Ce type de machine-outil est apparu plus tardivement mais s'est développé rapidement.

(3) Machines-outils de traitement spécial CNC Les machines-outils de traitement spécial CNC comprennent les machines-outils de découpe de fil, les machines à décharge électrique CNC, les machines d'oxycoupage et les machines-outils de découpe laser CNC, etc.

(4) Autres types de machines-outils à commande numérique Les autres types de machines-outils à commande numérique comprennent les machines-outils à mesure tridimensionnelle à commande numérique, etc.

4. Classification par Système CNC niveau de fonction

Les machines-outils à commande numérique peuvent être classées en trois catégories : faible, moyenne et élevée, en fonction des différents paramètres techniques, indicateurs fonctionnels et niveaux de fonction des composants clés du système à commande numérique.

En Chine, elles sont également classées en machines-outils à commande numérique complètes, machines-outils à commande numérique populaires et machines-outils à commande numérique économiques.

Ces méthodes de classification ont des limites relatives, et les normes de division diffèrent selon les périodes, principalement dans les aspects suivants.

(1) Niveau de l'unité centrale du système de contrôle

Les systèmes CNC de qualité inférieure utilisent généralement des unités centrales de 8 bits, tandis que les systèmes CNC de qualité moyenne et supérieure utilisent des unités centrales de 16 bits ou de 64 bits. Certains dispositifs CNC utilisent désormais des unités centrales de 64 bits.

(2) Résolution et vitesse d'avance

La résolution est la plus petite unité de déplacement que le dispositif de détection de déplacement peut détecter. Plus la résolution est faible, plus la précision de la détection est élevée. Elle dépend du type et de la précision de fabrication du dispositif de détection.

En général, une résolution de 10μm et une vitesse d'avance de 8~10m/min sont considérées comme des machines-outils CNC de bas niveau ; une résolution de 1μm et une vitesse d'avance de 10~20m/min sont considérées comme des machines-outils CNC de niveau moyen ; et une résolution de 0,1μm et une vitesse d'avance de 15~20m/min sont considérées comme des machines-outils CNC de haut niveau.

En général, la résolution doit être supérieure d'un ordre de grandeur à la précision d'usinage requise par la machine-outil.

(3) Type de système d'asservissement

Les machines-outils CNC dotées de systèmes d'alimentation à boucle ouverte ou à moteur pas à pas sont généralement de qualité inférieure, tandis que les machines-outils CNC de qualité moyenne et supérieure utilisent des systèmes de servocommande à courant continu ou alternatif semi-fermés ou fermés.

(4) Numéro de l'axe de liaison de coordonnées

Le nombre d'axes de liaison de coordonnées des machines-outils à commande numérique est également un indicateur couramment utilisé pour distinguer le niveau des machines-outils.

En fonction du nombre d'axes coordonnés contrôlés en même temps, ils peuvent être divisés en liaisons à 2 axes, liaisons à 3 axes, 2.5 axes liaison (à tout moment, seuls deux axes peuvent être liés parmi les trois axes, et l'autre axe est un contrôle de point ou de ligne), liaison à 4 axes, liaison à 5 axes, etc.

Le nombre d'axes coordonnés pour les machines-outils CNC de qualité inférieure ne dépasse généralement pas 2 axes, tandis que les machines-outils CNC de qualité moyenne et supérieure disposent de 3 à 5 axes coordonnés.

(5) Fonction de communication

Les systèmes CNC de qualité inférieure n'ont généralement pas de capacités de communication, tandis que les systèmes CNC de qualité moyenne peuvent être dotés d'interfaces RS-232C ou DNC (Direct Numerical Control).

Les systèmes CNC haut de gamme peuvent également être dotés d'interfaces de communication MAP (Manufacturing Automation Protocol) avec des capacités de mise en réseau.

(6) Fonction d'affichage

Les systèmes CNC de qualité inférieure ne disposent généralement que de simples affichages numériques à tube ou d'affichages de caractères à tube cathodique unicolore.

Les systèmes CNC de qualité moyenne sont dotés d'écrans CRT plus complets, qui affichent non seulement des caractères, mais aussi des graphiques bidimensionnels, un dialogue homme-machine, des fonctions d'état et d'autodiagnostic.

Les systèmes CNC haut de gamme peuvent également être dotés d'un affichage graphique tridimensionnel, d'une édition graphique et d'autres fonctions.

5. Classification selon la composition du dispositif CNC

Les machines-outils à commande numérique peuvent être classées en deux catégories : les systèmes à commande numérique câblés et les systèmes à commande numérique non câblés, en fonction de la composition du dispositif à commande numérique utilisé.

(1) Système CNC câblé

Les systèmes CNC câblés utilisent des dispositifs CNC câblés. Le traitement des entrées, le calcul de l'interpolation et les fonctions de contrôle sont tous réalisés par des circuits logiques à combinaison fixe dédiés.

Différents les types de machines-outils ont des circuits logiques combinés différents. Lorsque l'on modifie ou ajoute des fonctions de commande et d'exploitation, il est nécessaire de modifier le circuit matériel de l'appareil CNC.

Par conséquent, ce système manque d'universalité et de flexibilité, son cycle de fabrication est long et son coût élevé. Avant le début des années 1970, la plupart des machines-outils à commande numérique appartenaient à ce type.

(2) Système CNC câblé

Les systèmes CNC câblés, également connus sous le nom de systèmes de commande numérique par ordinateur (CNC), utilisent des dispositifs CNC câblés. Le circuit matériel de ce type de dispositif CNC est composé de petits ou micro-ordinateurs et de circuits intégrés généraux ou spéciaux à grande échelle.

Presque toutes les fonctions principales de la machine-outil à commande numérique sont mises en œuvre par le logiciel du système, de sorte que le logiciel du système pour les différents types de machines-outils à commande numérique est différent.

La modification ou l'ajout de fonctions du système ne nécessite pas de modifier le circuit matériel, mais uniquement le logiciel du système.

Ce système est donc plus flexible. En même temps, comme le circuit matériel est fondamentalement universel, il est propice à la production de masse, à l'amélioration de la qualité et de la fiabilité, au raccourcissement des cycles de fabrication et à la réduction des coûts.

Après le milieu des années 70, avec le développement de la technologie microélectronique et l'émergence des micro-ordinateurs, ainsi que l'amélioration continue de l'intégration des circuits intégrés, les systèmes de commande numérique par ordinateur ont été continuellement développés et améliorés.

Actuellement, presque toutes les machines-outils à commande numérique utilisent des systèmes CNC à câblage souple.

En tant que fondateur de MachineMFG, j'ai consacré plus d'une décennie de ma carrière à l'industrie métallurgique. Ma vaste expérience m'a permis de devenir un expert dans les domaines de la fabrication de tôles, de l'usinage, de l'ingénierie mécanique et des machines-outils pour les métaux. Je suis constamment en train de réfléchir, de lire et d'écrire sur ces sujets, m'efforçant constamment de rester à la pointe de mon domaine. Laissez mes connaissances et mon expertise être un atout pour votre entreprise.