La qualité de l'usinage CNC vous pose-t-elle problème ? Découvrez comment de petites modifications de votre processus peuvent apporter de grandes améliorations. Cet article présente dix conseils d'experts qui couvrent tous les aspects, de la sélection des outils aux méthodes de serrage, afin de garantir une précision et une efficacité accrues dans vos projets d'usinage. À la fin de l'article, vous disposerez d'informations pratiques pour améliorer vos opérations CNC et obtenir des résultats supérieurs.

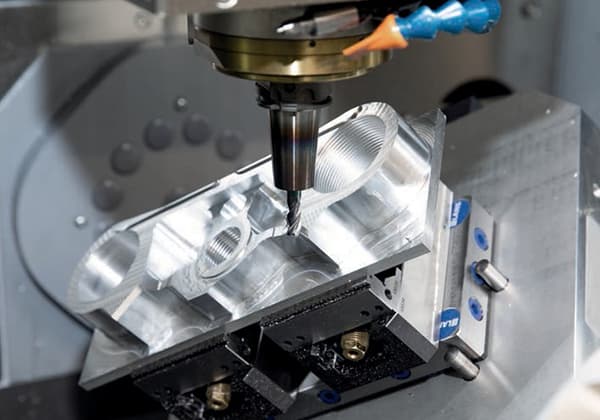

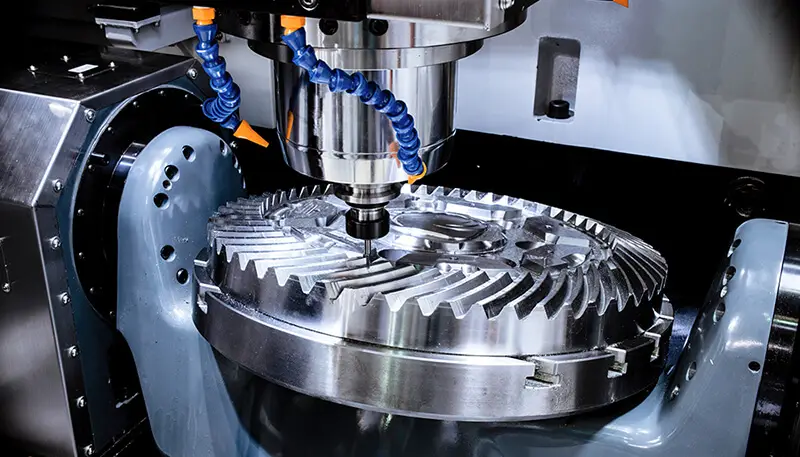

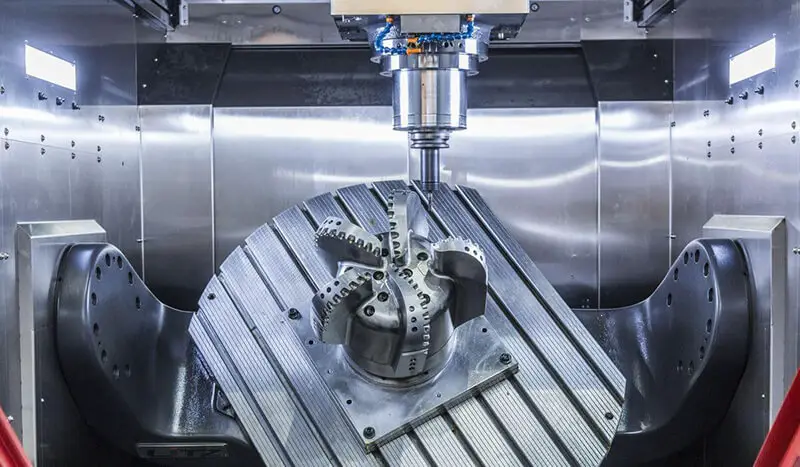

Le terme "usinage CNC" désigne l'utilisation d'outils d'usinage à commande numérique.

Comme il est contrôlé par une programmation informatique, l'usinage CNC offre plusieurs avantages tels qu'une qualité constante, une grande précision, une grande exactitude de répétition, la capacité d'usiner des surfaces complexes et une efficacité accrue.

Toutefois, il convient de noter que la qualité finale du produit usiné peut être fortement influencée par les facteurs humains et l'expérience de l'opérateur au cours du processus d'usinage proprement dit.

Voyons maintenant dix conseils précieux pour l'usinage, résumés par un spécialiste de l'usinage. Machine CNC avec plus d'une décennie d'expérience dans le domaine.

La division des processus d'usinage CNC peut généralement être effectuée à l'aide des méthodes suivantes :

Méthode de tri centrée sur l'outil

La méthode de tri centrée sur l'outil consiste à diviser les processus en fonction des outils utilisés et à utiliser le même outil pour usiner toutes les pièces qui peuvent être terminées. Les deuxième et troisième couteaux sont utilisés pour terminer les autres pièces qu'ils peuvent terminer. Cette approche permet de réduire le nombre de changements d'outils, de minimiser les temps morts et de diminuer les erreurs de positionnement inutiles.

Tri par poste de traitement

Pour les pièces comportant de nombreuses étapes de traitement CNC, la pièce à traiter peut être divisée en plusieurs sections en fonction de ses caractéristiques structurelles, telles que la forme intérieure, la forme extérieure, la surface courbe ou le plan, etc. En général, le plan et la surface de positionnement sont usinés en premier, suivis des trous ; les géométries simples sont usinées avant les géométries complexes ; et les pièces de faible précision sont traitées avant celles qui ont des exigences de précision élevées.

Tri par usinage CNC grossier et fin

Pour les pièces susceptibles de se déformer au cours de l'ébauche et de l'usinage CNC fin, la forme doit être calibrée en raison de la déformation possible après l'ébauche. C'est pourquoi les processus sont généralement séparés pour l'ébauche et l'usinage fin.

En conclusion, lors de la division du processus, il est important de tenir compte de la structure et de la fabricabilité des pièces, de la fonction de la machine-outil, de la quantité d'usinage CN des pièces, des temps d'installation et de l'organisation de la production de l'unité. En outre, le principe de concentration ou de dispersion du processus doit être déterminé en fonction de la situation réelle, mais il doit être raisonnable.

La séquence d'usinage doit être planifiée en fonction de la structure et de l'état des pièces, ainsi que du positionnement et de la position des pièces. serrage Il convient de respecter les exigences en matière de sécurité, en veillant à ne pas endommager la rigidité de la pièce à usiner. Les principes suivants doivent être respectés lors de l'organisation de la séquence :

Lors de la détermination du point de référence de positionnement et du schéma de serrage, les quatre points suivants doivent être pris en considération :

Le point de réglage de l'outil peut être établi sur le composant usiné, mais il est important de noter que le point de réglage de l'outil doit être une position de référence ou le produit final. Dans certains cas, après le premier processus d'usinage, le point de réglage de l'outil peut être endommagé, ce qui rend difficile la localisation du point de réglage de l'outil lors des processus suivants.

Pour éviter cela, il faut veiller à définir une position relative de réglage de l'outil dans le premier processus qui présente une relation cohérente avec un repère de référence. De cette manière, le point de réglage original de l'outil peut être identifié sur la base de la relation relative entre les deux.

Cette position relative de réglage de l'outil est souvent située sur l'établi ou le dispositif de la machine-outil, et le choix doit tenir compte des principes suivants :

Le point de départ du système de coordonnées de la pièce est établi par l'opérateur. Une fois la pièce solidement fixée, le réglage de l'outil définit sa position. Celle-ci définit la distance entre la pièce et le point zéro de la machine-outil.

Une fois que le système de coordonnées de la pièce a été établi, il reste généralement inchangé. Pour garantir un usinage précis, il est important que le système de coordonnées de la pièce et le système de coordonnées de programmation soient synchronisés, c'est-à-dire qu'ils soient cohérents l'un par rapport à l'autre pendant le processus d'usinage.

La trajectoire de l'outil fait référence à la trajectoire et à la direction du mouvement de l'outil par rapport à la pièce à usiner pendant l'usinage à commande numérique. La sélection de la trajectoire de coupe est cruciale car elle a un impact sur la précision et la qualité de la surface des pièces usinées.

Les facteurs suivants sont pris en considération lors de la détermination de la trajectoire de coupe :

Une fois que la pièce est correctement alignée et que le programme a été soigneusement débogué, il peut passer à l'étape de l'usinage automatique.

Au cours de cette phase, l'opérateur doit surveiller étroitement le processus de découpe afin de s'assurer que la qualité de la pièce n'est pas compromise et de prévenir tout accident pouvant résulter d'une découpe anormale.

Les aspects suivants doivent être pris en considération lors du contrôle du processus de coupe :

(1) Au cours de l'étape d'usinage grossier, la surveillance du processus d'usinage est principalement axée sur l'enlèvement rapide de l'excès de matière à la surface de la pièce.

Dans le fonctionnement de la machine-outil, le processus de coupe est exécuté automatiquement selon la trajectoire et les paramètres de coupe prédéterminés par l'opérateur.

L'opérateur doit surveiller de près l'évolution de la charge de coupe tout au long du processus en consultant le tableau des charges de coupe. En fonction de la force d'appui de l'outil, les paramètres de coupe doivent être ajustés pour maximiser l'efficacité de la machine-outil.

(2) Surveillance du bruit de coupe pendant le processus de coupe

Au cours du processus de coupe automatique, lorsque le processus de coupe commence, le son de l'outil coupant la pièce est généralement stable, continu et léger.

À ce stade, le mouvement de la machine-outil est stable. Cependant, au fur et à mesure que le processus de coupe progresse, des problèmes tels que des points durs sur la pièce, l'usure de l'outil ou un mauvais serrage de l'outil peuvent rendre le processus de coupe instable.

Les indicateurs d'instabilité comprennent les changements dans le bruit de coupe, les collisions outil-pièce et les vibrations de la machine-outil. Dans ces cas, les paramètres et les conditions de coupe doivent être rapidement ajustés.

Si le réglage ne donne pas le résultat escompté, la machine-outil doit être arrêtée pour contrôler l'état des outils et des pièces.

(3) Contrôle du processus de finition pour garantir la taille d'usinage de la pièce et la qualité de la surface

Au cours du processus de finition, la vitesse de coupe est élevée et la vitesse d'avance est importante. Il convient de prêter attention à l'impact de l'accumulation de copeaux sur la surface usinée.

Pour les cavités en cours d'usinage, il est important d'être attentif à la surcoupe et à l'usure de l'outil dans les angles.

Pour résoudre ces problèmes, les mesures suivantes peuvent être prises :

Si ces ajustements ne sont pas efficaces, il peut être nécessaire d'arrêter la machine et d'évaluer le bien-fondé du programme d'origine.

Il est important de faire attention à la position de l'outil lors de la pause de l'inspection ou de l'arrêt de la machine. Si l'outil outil de coupe s'arrête au milieu du processus de coupe, l'arrêt soudain de la broche peut entraîner des marques d'outil sur la surface de la pièce.

En général, il est recommandé d'éteindre la machine lorsque l'outil n'est plus en état de coupe.

(4) Surveillance des outils : La qualité de l'outil influe sur la qualité de l'usinage de la pièce

La qualité de l'outil joue un rôle majeur dans la détermination de la qualité d'usinage de la pièce.

Au cours du processus d'usinage et de coupe automatique, l'usure normale et tout dommage anormal de l'outil peuvent être détectés grâce à la surveillance sonore, au contrôle de l'usure et à l'utilisation de l'outil. temps de coupeLes contrôles pendant le processus de coupe et l'analyse de la surface de la pièce.

Pour que la qualité de l'usinage réponde aux normes requises, les outils de coupe doivent être gérés en temps utile afin d'éviter tout problème de qualité de traitement dû à une mauvaise manipulation des outils.

(1) Pour le fraisage plan, il est recommandé d'utiliser une fraise en carbure non rectifiée ou une fraise en bout. Pour le fraisage en général, il est préférable d'utiliser la deuxième alimentation d'outil dans la mesure du possible. Pour la première alimentation de l'outil, il est recommandé d'utiliser une fraise en bout pour le fraisage d'ébauche et d'avancer continuellement le long de la surface de la pièce à usiner. La largeur recommandée de chaque alimentation d'outil doit être comprise entre 60% et 75% du diamètre de l'outil.

(2) Les fraises en bout et les fraises en bout à plaquettes en carbure sont principalement utilisées pour le traitement des bossages, des rainures et des surfaces d'embouchure.

(3) Les fraises sphériques et les fraises rondes (également connues sous le nom de fraises à nez rond) sont généralement utilisées pour traiter les surfaces courbes et les contours à angle variable. Les fraises à bille sont principalement utilisées pour la semi-finition et la finition, tandis que les fraises circulaires à becs ronds sont utilisées pour le traitement des surfaces courbes et des contours à angle variable. carbure cémenté sont principalement utilisés pour l'ébauche.

(1) La liste des programmes d'usinage est un élément essentiel de la conception du processus d'usinage à commande numérique. Elle constitue une procédure qui doit être suivie et exécutée par l'opérateur. La liste des programmes d'usinage fournit une description détaillée du programme d'usinage et est utilisée pour clarifier le contenu du programme, la méthode de serrage et de positionnement et les outils sélectionnés pour chaque programme d'usinage, entre autres.

(2) La fiche du programme d'usinage doit comporter les informations suivantes : le nom du fichier de dessin et de programmation, le nom de la pièce à usiner, un croquis de la méthode de serrage, le nom du programme, les outils utilisés dans chaque programme, la profondeur de coupe maximale, la nature de l'usinage (ébauche ou finition) et la durée théorique de l'usinage.

Avant de procéder à la programmation, il est important de prendre en compte les éléments suivants après avoir déterminé la technologie de traitement :

Le principe du réglage de la hauteur de sécurité est de s'assurer qu'elle est généralement plus élevée que la surface la plus haute de la pièce ou de régler le point zéro de programmation sur la surface la plus haute. Cela permet de minimiser le risque de collision avec l'outil.