Êtes-vous prêt à maîtriser l'art de la découpe de précision ? Découvrez comment un découpeur plasma CNC peut révolutionner vos projets de métallurgie. Ce guide couvre tous les aspects, de l'installation et des précautions de sécurité au fonctionnement et au dépannage. À la fin, vous aurez acquis les connaissances nécessaires pour améliorer votre efficacité et votre précision, afin que chaque coupe soit parfaite. Plongez dans ce guide et apprenez à optimiser votre expérience de la découpe plasma CNC !

Avis de mise en garde : Soyez toujours attentif aux questions associées aux signes d'avertissement suivants :

Conseil général

Avant l'installation et l'utilisation initiale, veuillez lire attentivement ce document afin d'éviter toute action susceptible d'entraîner des dommages matériels ou corporels. Vous devez constamment vérifier les spécifications du système et les conditions techniques (voir les étiquettes de l'équipement et les documents associés).

Ce manuel fournit une brève introduction aux étapes de l'opération ; pour des informations plus complètes, veuillez vous référer au manuel du système CNC, au manuel de l'alimentation plasma, au manuel du régulateur de tension d'arc et au manuel du régulateur de condensateur.

Notre société se réserve le droit de modifier la configuration de l'équipement ; le contenu de ce manuel peut ne pas correspondre à la situation réelle de l'équipement. Reportez-vous à l'équipement pour en connaître les spécificités.

Nous n'acceptons aucune responsabilité en matière de garantie pour les dommages causés à l'équipement par le non-respect des conditions d'utilisation. En cas de défaillance de l'appareil, ne remplacez pas les pièces vous-même, mais contactez d'abord notre société.

Attention : Les produits endommagés ou défectueux ne doivent pas être mis en service.

Soyez attentifs : Pendant le transport et le stockage, il est essentiel de se prémunir contre l'humidité. Il est interdit de grimper ou de se tenir debout sur le produit, et il ne faut pas non plus y déposer d'objets lourds. Il convient de veiller tout particulièrement à ce que le panneau avant et l'écran d'affichage ne soient pas heurtés ou rayés.

Attention : Le boîtier du système CNC n'est pas conçu pour être étanche, c'est pourquoi, lors de l'installation, des précautions doivent être prises pour éviter l'exposition à la lumière directe du soleil et à la pluie.

Soyez attentifs : L'installation de Systèmes CNC doit empêcher l'intrusion de poussières, de gaz corrosifs, d'objets conducteurs, de liquides et de matériaux inflammables. Les systèmes CNC doivent être installés loin des produits inflammables et explosifs et des endroits sujets à de fortes interférences électromagnétiques. L'installation des systèmes CNC doit être sécurisée afin d'éviter les vibrations.

Avertissement : Tout le personnel impliqué dans le câblage ou l'inspection doit posséder les capacités suffisantes pour effectuer cette tâche. Les fils électriques ne doivent pas être endommagés, soumis à une compression ou mis sous tension lors de l'ouverture du boîtier du système de commande numérique.

Attention : La tension nominale et la polarité de toute fiche de connexion doivent être conformes aux spécifications du manuel. Avant de brancher un connecteur ou d'actionner un interrupteur, assurez-vous que vos mains sont sèches.

Soyez attentifs : Toutes les connexions doivent être correctes et sûres. Le système CNC doit être mis à la terre de manière fiable.

Attention : Avant la mise en service, il est essentiel de vérifier l'exactitude du réglage des paramètres. Toute modification des paramètres doit se situer dans la plage admissible définie par le paramétrage.

Avertissement : N'ouvrez pas le boîtier de l'appareil ou les couvercles sécurisés pendant le fonctionnement, car cela pourrait entraîner des blessures et des dommages matériels.

Lors de l'ouverture du boîtier de l'appareil, l'alimentation principale doit être coupée afin d'éviter tout risque de blessure ou de dommage matériel.

Ne pas brancher ou débrancher les connecteurs de l'appareil lorsque la source d'alimentation principale est sous tension, car cela peut entraîner des blessures corporelles et des dommages permanents au système.

Attendez au moins deux minutes avant de toucher ou de retirer la carte de circuit imprimé et les connecteurs après avoir coupé l'alimentation principale de l'amplificateur de puissance. En effet, la charge résiduelle des condensateurs internes de l'appareil maintient une tension dangereuse jusqu'à deux minutes après la coupure de l'alimentation principale.

Tout d'abord, déconnectez la source d'alimentation en plasma avant de manipuler la torche de découpe afin d'éviter tout risque de blessure ou de dommage matériel. Lorsque vous manipulez la torche de découpe, faites attention aux brûlures dues à la température élevée de la buse de la torche.

L'opérateur doit posséder les compétences nécessaires pour ce travail. Il doit avoir suivi une formation à la sécurité concernant l'oxycoupage et le découpage au plasma. L'opérateur doit avoir une connaissance de base du fonctionnement des micro-ordinateurs et être familiarisé avec les procédés d'oxycoupage et de découpage au plasma.

Soyez attentifs : Avant de brancher la source d'alimentation, assurez-vous que l'interrupteur est en position d'arrêt.

Les opérateurs ne doivent pas laisser l'équipement sans surveillance lorsqu'il est en marche.

Avant la mise sous tension, vérifiez que le câblage du système est correct et ne comporte pas d'erreurs.

Lors de l'utilisation de la découpe plasma, le tôle d'acier doit être nivelée et il ne doit pas y avoir d'ondulations significatives, sinon cela affectera la précision de la taille de coupe et réduira considérablement la durée de vie de la buse et de l'électrode.

Avertissement : Le personnel impliqué dans le dépannage doit posséder les connaissances professionnelles et les capacités de travail correspondantes.

Attention : Après une alarme, le dysfonctionnement doit être résolu avant que le système ne puisse être redémarré.

Soyez attentifs : Cet équipement utilise uniquement une alimentation principale de 380V 50 Hz. Les conditions environnementales pour l'utilisation de l'équipement doivent être en totale conformité avec les spécifications de ce manuel.

1. Après le déballage, placez la source d'énergie plasma en position centrale sur la gauche, avec un coussin de bois en dessous. L'armoire de commande doit être placée à l'arrière, sur le côté gauche de l'appareil, pour permettre à l'opérateur de surveiller visuellement l'ensemble de l'appareil et le processus de découpe.

2. Déballez la chaîne d'entraînement sur le côté gauche et placez-la parallèlement à l'outil de coupe.

3. Ajustez les six boulons de pied fournis avec la machine et mettez l'équipement à niveau à l'aide d'un mètre.

4. Branchez le cordon d'alimentation de la source d'énergie plasma sur l'alimentation électrique de l'atelier (triphasée 380V, 50HZ), d'une puissance de 8KW.

5. Connectez le fil de terre de la source d'énergie plasma au cadre de la grille ou à la plaque d'acier de l'établi.

6. Brancher le cordon d'alimentation de l'armoire de commande sur l'alimentation électrique de l'atelier (triphasée 380V, 50HZ), d'une puissance de 3KW.

7. Branchez correctement la prise située derrière l'ordinateur sur l'armoire de commande.

8. Installez le moniteur et connectez les lignes d'alimentation et de signal.

9. Raccordez les tuyaux d'entrée et de sortie d'eau et remplissez le réservoir d'eau jusqu'à ce qu'il atteigne une profondeur de 80 mm.

10. Raccorder l'air comprimé à l'entrée d'air de la source d'énergie plasma à l'aide d'un tuyau d'air et régler la pression d'air à 5,0.

11. Mettez successivement sous tension l'alimentation principale, l'interrupteur à clé de l'armoire de commande, l'alimentation de l'hôte, le moniteur et la source d'alimentation du plasma.

12. Utiliser le système conformément au manuel de la source d'énergie plasma, au manuel d'utilisation du système et au manuel de l'utilisateur. Ne modifiez pas au hasard les paramètres définis dans le système si vous ne les connaissez pas.

13. Si la qualité de la coupe est mauvaise et ne peut être résolue, vérifiez l'électrode et la buse de l'appareil. découpe au plasma torche. S'ils sont endommagés, ils doivent être remplacés.

Il est recommandé de faire passer les câbles de connexion entre le corps de la machine à découper et l'armoire de commande électrique dans une tranchée au sol. Cette méthode permet non seulement de protéger les câbles, mais aussi de faciliter la maintenance.

Marquez la plage de travail effective sur la table de découpe et placez la pièce à découper à l'intérieur de cette plage marquée pour la découpe.

Ce dispositif comporte deux câbles d'alimentation : 1. le câble d'alimentation principal pour le système de contrôle, d'une puissance de 2KW et d'une tension de 380V triphasé. 2. Le câble d'alimentation du plasma, d'une puissance de 8,4 kW et d'une tension de 380 V triphasé.

La longueur du câble externe de l'équipement est d'environ 15 mètres. Le câble d'alimentation principal du système de contrôle est un câble 3+1 d'un diamètre de 2 mm2, et le câble d'alimentation du plasma est un câble à 4 fils d'un diamètre de 6 mm2.

Les deux câbles et le tuyau d'air glissent en cercle à travers le cadre de remorquage aérien et descendent le long du mur de l'usine pour entrer dans l'armoire électrique principale, où ils sont connectés à différents interrupteurs. Le système de commande et la source d'alimentation du plasma doivent être mis à la terre de manière fiable.

Pour éviter les effets d'importantes fluctuations de puissance (supérieures à ±10%) et d'éventuels signaux parasites transitoires, l'équipement doit être alimenté par une ligne dédiée (telle qu'une ligne séparée pour l'équipement CNC à partir de la salle de distribution basse tension) ou par l'ajout d'un dispositif de stabilisation, ce qui peut réduire l'impact de la qualité de l'énergie et des interférences électriques.

Si le lieu de travail de l'équipement comporte un grand nombre de sources d'interférences à haute fréquence, telles que des machines à souder, soudage à l'arc sous argon un filtre doit être installé sur le câble d'alimentation du système CNC afin de le protéger contre les interférences.

Les coupures de courant soudaines peuvent entraîner la perte de fichiers de découpe et la production de déchets ; des coupures de courant soudaines et fréquentes peuvent endommager le logiciel ou même le matériel du système CNC. Par conséquent, dans les endroits où les coupures de courant sont fréquentes, il est conseillé d'équiper le système CNC d'un système d'alimentation sans coupure de 500 W.

Utilisation d'air comprimé. Lorsque le compresseur d'air (débit de 1m3/min) et l'alimentation plasma sont utilisés pour la découpe, la pression de sortie du compresseur doit être comprise entre 6,1 et 8,2 bars ; une pression inférieure à 5,5 bars affectera sérieusement la qualité de la découpe.

Si la pression tombe en dessous de 4 bars, la source d'énergie plasma endommagera l'électrode et ne pourra plus fonctionner.

Utiliser un tube en caoutchouc-plastique haute pression d'un diamètre intérieur de φ10mm et d'une pression de 2Mpa (20 Bar) pour le tuyau de gaz.

Le lieu de travail de l'équipement doit être équipé d'un système de ventilation pour évacuer la fumée produite lors de la coupe.

Avant de mettre l'appareil sous tension, assurez-vous que tous les interrupteurs de l'appareil sont en position d'arrêt et que l'interrupteur rotatif situé à l'arrière de l'alimentation électrique de l'écran plasma est en position horizontale.

1. Branchez l'armoire de l'interrupteur principal pour alimenter le câble bidirectionnel.

2. Mettez le disjoncteur de l'armoire électrique de l'équipement en position ON.

3. Utilisez l'interrupteur à clé pour mettre sous tension le système de contrôle, l'interface principale doit apparaître sur l'écran.

4. Ensuite, tournez le commutateur rotatif situé à l'arrière du bloc d'alimentation pour plasma de 90° en position verticale, le voyant d'alimentation situé à l'avant du bloc d'alimentation pour plasma devant alors s'allumer.

5. Démarrez le compresseur d'air (débit du compresseur 1m3/min), réglez le commutateur de contrôle de la pression du compresseur d'air pour maintenir la pression de sortie du compresseur entre 6,1-8,2Bar. Si la pression tombe en dessous de 6,1 bars, la pression de coupe diminuera, ce qui entraînera une qualité de coupe instable. Si la pression dépasse 8,3 bars, elle risque d'endommager le filtre à air de l'alimentation électrique du plasma.

Réglez le bouton du régulateur de pression de l'alimentation en plasma pour maintenir la pression entre 5,5 et 6 bars. Tournez le bouton de réglage du courant de l'alimentation en plasma/essai de gaz en position d'essai de gaz et vérifiez que la pression ne tombe pas en dessous de 5 bars. Lorsque la pression tombe en dessous de 5 bars, la qualité de la découpe s'en trouve gravement affectée et l'alimentation en plasma peut même s'arrêter de fonctionner.

Si l'environnement de travail ne permet pas d'assurer une alimentation en air propre, un système de filtration combiné à plusieurs étages doit être installé avant l'alimentation en énergie du plasma. Sinon, l'air contenant de l'huile, de l'humidité et de la poussière causera de graves problèmes tels que la rupture de l'arc et l'endommagement de la torche pendant le découpage.

Si le découpage au plasma est utilisé, la préparation du démarrage de la machine a été effectuée.

(1). Réglage de la hauteur de la tension d'arc

Réglez le mode de coupe du système CNC sur le mode plasma. Mettez sous tension l'alimentation du dispositif de réglage de la hauteur de la tension de l'arc.

a. Vérifier si le réglage manuel fonctionne correctement.

Appuyer sur les boutons de montée (TORCH↑) et de descente (TORCH↓) manuels du dispositif de réglage de la hauteur et observer si la torche de coupe se déplace dans la bonne direction.

Si vous appuyez sur le bouton de montée manuelle à la position limite supérieure de la torche de coupe, la torche ne doit pas monter. Si vous appuyez sur le bouton de descente à cet endroit, la torche doit tomber.

Si vous appuyez sur le bouton de chute manuelle à la position de limite inférieure de la torche de coupe, la torche ne doit pas tomber.

Si vous appuyez sur le bouton de montée à ce stade, la torche doit monter. Confirmez que les actions des limites supérieure et inférieure sont fiables.

Si la torche de coupe ne peut pas monter (ou descendre), il se peut qu'elle soit en position de limite supérieure (inférieure) ou que l'interrupteur de limite supérieure (interrupteur de limite inférieure) soit endommagé. Veuillez remplacer à temps l'interrupteur de fin de course endommagé, sinon le moteur de réglage de la hauteur risque d'être endommagé parce que l'interrupteur ne fonctionne pas.

b. Test de positionnement initial

Appuyez sur le bouton de positionnement initial (IHS TEST) du dispositif de réglage de la hauteur. A ce moment-là, la torche de coupage au plasma doit se déplacer vers le bas à la vitesse définie par la largeur d'impulsion de chute du positionnement initial (IHS DOWN PWM).

Une fois que la buse est entrée en contact avec la plaque d'acier, elle marque une pause et monte à la vitesse définie par la largeur d'impulsion de la montée initiale de positionnement (IHS UP PWM) pendant un temps de positionnement (temps IHS), et s'arrête à une hauteur d'allumage de l'arc appropriée.

La hauteur d'allumage de l'arc est généralement 1,5~2 fois la hauteur de coupe. Selon le manuel du POWERMAX1000, la hauteur de coupe pour cette alimentation est de 1,5 mm, la hauteur d'allumage de l'arc doit donc être d'environ 3 mm.

Les utilisateurs peuvent ajuster le temps de positionnement en fonction de leur expérience de coupe pour modifier la hauteur d'allumage de l'arc, afin d'obtenir la meilleure qualité de coupe tout en réduisant les dommages causés aux consommables.

c. Essai de tension d'arc

Appuyer sur le bouton de positionnement initial (IHS TEST) du dispositif de réglage de la hauteur pour amener la torche de coupe à la hauteur d'allumage de l'arc. Appuyez sur le bouton de test de tension d'arc (ARC TEST) situé sur le dispositif de réglage de la hauteur pour réussir à allumer l'arc et observer la valeur de la tension d'arc mesurée dans la fenêtre de contrôle de la tension d'arc.

La valeur de la tension d'arc détectée doit être proche de la valeur de la tension d'arc réglée. Si les deux valeurs diffèrent de manière significative, veuillez ajuster la valeur de la tension d'arc réglée pour les rendre similaires.

Sinon, la hauteur de coupe risque d'être trop élevée pendant la coupe, ou la torche de coupe risque de traîner sur la plaque d'acier. Ces deux situations entraîneront une diminution de la qualité de la découpe et une détérioration importante des consommables de la torche de découpe.

1. Utiliser un logiciel de dessin professionnel (tel qu'AUTOCAD) pour dessiner des modèles de coupe.

2. Éditer à l'aide de la bibliothèque graphique intégrée au système.

3. Utiliser la fonction d'imbrication des plaques d'acier intégrée au système.

Une fois le programme de découpe chargé dans la mémoire, revenez à l'interface principale et vérifiez si l'aperçu dans la zone d'affichage graphique répond aux exigences.

1. Modifier les paramètres de coupe.

2. Paramètres du système.

Veuillez vous référer au système CNC et au manuel de réglage de la hauteur de la tension d'arc pour les réglages spécifiques.

Lors du découpage au plasma, l'opérateur doit porter un chapeau et des lunettes de sécurité, et attacher tous les boutons pendant le processus.

Fonction d'alignement automatique pour les plaques d'acier : Il s'agit de la fonction (angle de mesure). En général, lorsque l'opérateur soulève la plaque d'acier sur la table de découpe, il n'est pas facile d'aligner le bord de la plaque d'acier avec l'axe Y de l'équipement.

Cette fonction permet de mesurer l'angle de rotation de la plaque d'acier et de faire pivoter automatiquement le modèle de coupe du même angle afin de réduire les résidus de coupe et d'améliorer l'utilisation.

Une fois le modèle de découpe compilé, déplacez manuellement le cutter vers le coin supérieur gauche de la plaque d'acier, sous l'interface principale, appuyez sur la touche "F2" pour le fichier, puis sur la touche "F7" pour l'option pièce, puis sur la touche "F7" pour l'angle de mesure, utilisez la touche de direction pour déplacer le cutter vers le coin inférieur gauche de la plaque d'acier, appuyez sur la touche "F1" pour confirmer, et revenez à l'interface "option pièce". Le modèle du programme de découpe avec l'angle ajouté est affiché dans la zone de prévisualisation graphique à gauche.

1. Appuyez sur le bouton RUN pour accéder à l'interface de découpe. Vérifiez à nouveau que la figure de découpe est conforme aux exigences, puis appuyez à nouveau sur le bouton RUN pour lancer la découpe automatique.

Remarque : avant de commencer la coupe, relevez manuellement le chalumeau à mi-hauteur.

2. Pendant le processus de découpe, surveillez l'état de fonctionnement de la machine. En cas de dysfonctionnement, soulevez manuellement la torche de découpe, puis appuyez sur le bouton STOP pour accéder à l'interface de pause. Utilisez les fonctions telles que "Jog Forward", "Electrically Reverse", "Return on the Same Path", "Return to Start", "Handle Torch" et "Breakpoint Memory" pour résoudre les problèmes.

Après le dépannage, appuyez deux fois sur le bouton RUN pour reprendre la découpe. (Aux angles de la plaque d'acier, en raison de changements importants dans la capacité de la boucle de détection, la torche de découpe peut descendre rapidement et heurter la plaque d'acier.

Par conséquent, la position de coupe ne doit pas être trop proche des coins de la plaque d'acier (50% de la boucle de détection doit être sur la plaque d'acier).

Vous pouvez également désactiver manuellement la fonction de réglage automatique de la hauteur lorsque la machine atteint les coins de la plaque d'acier. À ce moment-là, surveillez attentivement la position de la torche de découpe et réglez manuellement la hauteur de la torche de découpe si nécessaire).

Remarque : Fonction "Retour sur la même trajectoire" : Dans l'interface de pause, le fait d'appuyer sur "Retour sur la même trajectoire" permet à la machine de se déplacer le long de la trajectoire de découpe jusqu'au point de dysfonctionnement. Appuyez sur le bouton "Stop" lorsque la machine atteint le point de dysfonctionnement, pour arrêter le retour. L'utilisation conjointe des boutons "Jog Forward" et "Jog Reverse" permet de positionner avec précision la machine à l'endroit approprié, de la rallumer, de la préchauffer et de relancer la découpe.

Les fonctions "Jog Forward" et "Jog Reverse" : Chaque pression sur ces boutons fait avancer ou reculer la machine d'une certaine distance sur la trajectoire de coupe.

La distance est déterminée par le paramètre "Jog Distance" défini dans l'interface de paramétrage "General Parameters".

Fonction "Handle Torch" : Dans l'interface de pause, le fait d'appuyer sur "Handle Torch" vous permet de déplacer la torche de coupe hors de la plaque d'acier pour remplacer ou manipuler la buse de la torche de coupe. Appuyez sur le bouton "Retour" pour ramener le banc de la machine à l'endroit de l'interruption et poursuivre la découpe.

Remarque : Coupez l'alimentation électrique du plasma avant de remplacer la buse ou de manipuler la torche de découpe. Rebranchez l'alimentation électrique du plasma après avoir manipulé la torche de découpe ; sinon, l'alimentation électrique du plasma déclenchera une alarme d'erreur. Soyez prudent car la buse de la torche de découpe est très chaude immédiatement après l'arrêt de la découpe.

Fonction "Breakpoint Memory" : Dans l'interface de pause, l'appui sur "F6" (Breakpoint Memory) permet de sauvegarder le reste du programme de découpe non exécuté. Après le retour à l'interface principale, vous pouvez effectuer d'autres opérations, puis appuyer sur "F2" pour entrer dans l'interface "Fichier". Appuyez sur le fichier de mémoire "F5", puis sur la mémoire de point d'arrêt "F2" pour charger les figures de découpe restantes dans la mémoire. Revenez à l'interface principale pour continuer la découpe. Ne déplacez pas la machine pendant ce processus.

Si vous souhaitez abandonner la coupe, appuyez à nouveau sur le bouton STOP, puis sur "F7" pour confirmer et revenir à l'interface principale.

3. Une fois la coupe terminée, revenez à l'interface principale.

4. Continuer à découper d'autres pièces.

Une fois la coupe terminée, éteignez le compresseur d'air.

Passez en mode manuel, déplacez le chariot de la torche de coupe vers la gauche et positionnez la machine sur son emplacement de stationnement.

Mettez ensuite le contrôleur hors tension. Attendez cinq minutes avant de couper l'alimentation du plasma et du système de contrôle.

Nettoyer l'espace de travail.

1. Avant de commencer un poste de travail, il est nécessaire d'inspecter le système d'air, l'alimentation en énergie du plasma et les connexions du chalumeau coupeur pour vérifier qu'il n'y a pas de fuites d'air. S'il y en a, il faut y remédier immédiatement.

2. Avant de procéder à la découpe, vérifiez que le buse de coupe et l'électrode s'alignent sur le réglage du courant de l'alimentation plasma et sur l'épaisseur de la plaque d'acier à découper. La buse de découpe ne peut pas être utilisée au-delà de sa portée. L'intensité du courant doit idéalement se situer à 95% du courant de travail de la buse. Par exemple, l'intensité du courant d'une buse de 100 A devrait idéalement être réglée à 95 A.

3. Vérifiez que la pression du gaz se situe dans la plage autorisée. Assurez-vous que le gaz est propre, vérifiez régulièrement le fonctionnement du compresseur d'air, contrôlez fréquemment le dispositif de filtrage de l'air et remplacez les composants sans tarder.

4. Après avoir remplacé les composants de la torche de coupe ou si elle n'a pas été utilisée pendant une longue période, tourner le bouton de réglage du courant en position d'essai de gaz ou ouvrir manuellement chaque électrovanne pour éliminer la vapeur d'eau et les impuretés du circuit d'air et de la torche de coupe.

5. Les surfaces de guidage des rails longitudinaux et transversaux doivent être nettoyées et huilées après utilisation.

6. Lorsque l'opérateur fait une pause ou quitte la machine pour une longue période, l'alimentation électrique et la source d'air doivent être coupées.

7. Après avoir utilisé la machine à découper, attendez un certain temps pour permettre à l'armoire électrique et à l'alimentation en plasma de refroidir suffisamment avant d'éteindre l'appareil.

8. Inspecter et brosser régulièrement la crémaillère du portique, la nettoyer et la lubrifier.

9. Lubrifier périodiquement le mécanisme de levage du chariot (roulements à billes, vis, glissières de guidage linéaire). Appliquer du lubrifiant sur la glissière de guidage linéaire de l'axe X.

10. Nettoyez régulièrement les scories sous la table de coupe et essuyez la couche de poussière sur la surface de l'équipement.

11. Vérifier régulièrement le fonctionnement des interrupteurs de fin de course supérieur et inférieur du chariot et remplacer rapidement tout interrupteur défectueux.

12. Tous les mois, dépoussiérez le filtre latéral de l'armoire de la machine à l'aide d'une brosse sèche. Ouvrez l'armoire électrique tous les trois mois pour nettoyer la poussière à l'intérieur.

13. Tous les trois mois, contrôler la fiabilité de l'élastique du servomoteur. serrage régler les boulons de tension du ressort afin d'assurer une pression appropriée.

14. Tous les trois mois, vérifiez l'usure du chariot et des différents câbles.

15. Inspecter annuellement tous les boulons de fixation pour le relâchement.

16. Vérifiez chaque année les balais du moteur à courant continu. Une usure excessive des balais peut affecter les performances du moteur ou même l'endommager. Il est donc nécessaire d'inspecter et de remplacer régulièrement les balais du moteur.

17. Même en l'absence de tâches de traitement, les machines CNC doivent être mises sous tension régulièrement, idéalement 1 à 2 fois par semaine, en les laissant tourner à vide pendant environ une heure à chaque fois. Cela permet d'utiliser la chaleur de la machine pour réduire l'humidité à l'intérieur et éviter que les composants électroniques ne deviennent humides.

18. Pour éviter l'impact des fluctuations importantes de l'alimentation (supérieures à ±10%) et des signaux parasites transitoires potentiels, l'appareil doit être alimenté par une alimentation dédiée (telle qu'une alimentation séparée pour l'équipement CNC à partir de la salle de distribution basse tension) ou par des dispositifs de stabilisation de la tension supplémentaires. Cela peut réduire l'impact de la qualité de l'alimentation et des interférences électriques.

19. Vérifier annuellement le serrage de toutes les bornes de câblage. Les bornes de câblage peuvent se desserrer en raison d'un fonctionnement à long terme et de vibrations, et les bornes desserrées peuvent chauffer et être endommagées pendant le fonctionnement.

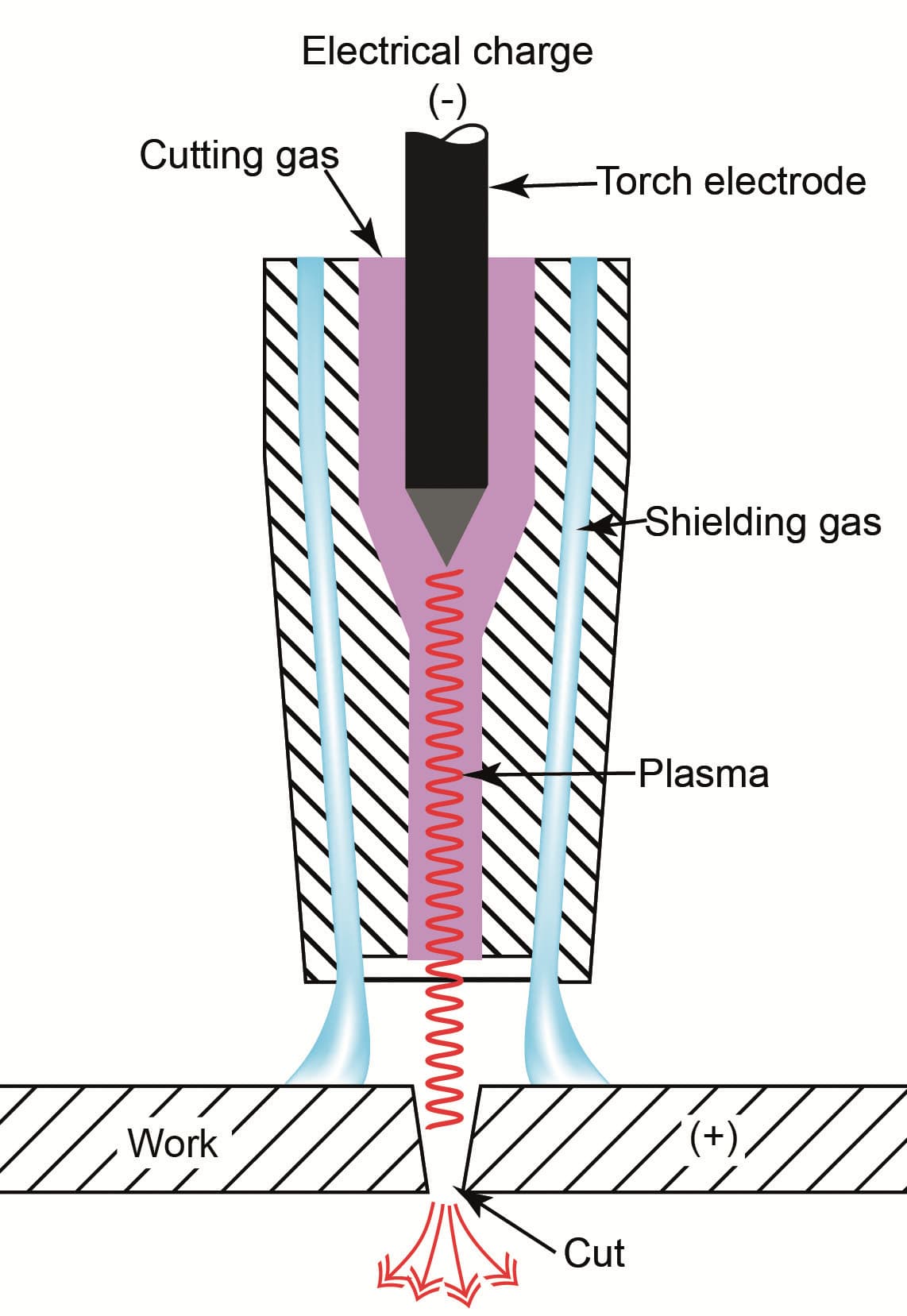

La machine de découpe au plasma est un nouvel équipement de découpe thermique.

Son principe de fonctionnement consiste à utiliser de l'air comprimé comme gaz de travail et un arc plasma à haute température et à grande vitesse comme source de chaleur.

La partie du métal à découper est ainsi fondue, et un flux d'air à grande vitesse souffle ensuite le métal fondu, formant un joint de découpe étroit.

Le découpage au plasma peut être utilisé pour découper divers matériaux métalliques tels que l'acier inoxydable, l'aluminium, le cuivre, la fonte et l'acier au carbone. Il présente les avantages suivants : vitesse de coupe rapide, joint de coupe étroit, arête de coupe lisse, petite zone affectée par la chaleur, déformation minimale de la pièce, simplicité d'utilisation et effets d'économie d'énergie importants.

Cet équipement est adapté à la fabrication, à l'installation et à l'entretien de diverses structures mécaniques et métalliques, ainsi qu'à la découpe, forageIl s'agit d'un procédé de découpage, de remplissage, de biseautage et d'autres procédés de découpage de tôles moyennes et minces.

Divers découpe à l'arc plasma Les paramètres du processus affectent directement la stabilité, la qualité de la coupe et l'effet du processus de coupe. Les principales spécifications de coupe sont brièvement décrites ci-dessous :

(1) Courant de coupure

L'augmentation du courant de coupe peut également accroître la puissance de l'arc plasma, mais elle est limitée par le courant maximal autorisé. Dans le cas contraire, la colonne de l'arc plasma risque de s'épaissir, la largeur de coupe d'augmenter et la durée de vie de l'électrode de réduire. Le modèle des accessoires de la torche de découpe doit correspondre au réglage du courant de l'alimentation électrique du plasma. L'intensité du courant doit idéalement se situer à 95% du courant de travail de la buse. Par exemple, l'intensité du courant d'une buse de 100 A ne doit pas dépasser 95 A.

(2) Débit de gaz

L'augmentation du débit de gaz peut non seulement accroître la tension de la colonne d'arc, mais aussi renforcer la compression sur la colonne d'arc, ce qui rend l'énergie de l'arc de plasma plus concentrée et la force d'éjection plus forte. Cela permet d'améliorer la vitesse et la qualité de la coupe.

Cependant, un débit de gaz excessif peut raccourcir la colonne d'arc, augmenter la perte de chaleur, affaiblir la capacité de coupe et même perturber le processus de coupe.

(3) Hauteur de la buse de coupe

La hauteur de la buse de coupe correspond à la distance entre l'extrémité de la buse de coupe et la surface de la pièce à couper. Cette distance est généralement comprise entre 2 et 5 mm. La hauteur appropriée de la buse de coupe est essentielle pour exploiter pleinement l'efficacité de coupe de l'arc plasma.

Dans le cas contraire, l'efficacité et la qualité de la découpe risquent de diminuer, voire de faire griller la buse de découpe. La hauteur de la buse de découpe peut être indiquée dans le manuel d'alimentation du plasma ou déterminée en fonction de l'expérience de découpe.

Lors du perçage, la hauteur de la buse de coupe doit être réglée à deux fois la hauteur de coupe normale.

(4) Vitesse de coupe

Divers facteurs ont un impact direct sur l'effet de compression de l'arc plasma, en influençant sa température et sa densité d'énergie. La température et l'énergie élevées de l'arc plasma déterminent la vitesse de coupe, en liant tous ces facteurs à la vitesse de coupe.

Pour garantir la qualité de la coupe, il est essentiel d'augmenter autant que possible la vitesse de coupe. Cela permet non seulement d'augmenter la productivité, mais aussi de réduire la déformation des pièces à découper et la zone affectée thermiquement dans la zone de coupe. kerf zone.

Si la vitesse de coupe est inappropriée, elle peut avoir l'effet inverse, en augmentant les scories et en réduisant la qualité de la coupe.

(5) Épaisseur de coupe et processus

L'épaisseur de la plaque d'acier influe grandement sur le choix du procédé de découpe. Avec la même torche, la capacité de perforation (épaisseur) n'est que la moitié de la capacité de coupe (épaisseur).

Pour les pièces de la torche 100A d'Hypertherm, la capacité de coupe recommandée est de 16 mm et la capacité de perçage de 12 mm. Par conséquent, lorsque l'épaisseur de la plaque d'acier est supérieure à la capacité de perçage, il n'est pas possible de percer et de couper directement au milieu de la plaque d'acier.

Le point de départ de la coupe doit être fixé au bord de la plaque d'acier pour commencer la coupe à partir du bord.

(6) Prétraitement de la surface des tôles d'acier

Les plaques d'acier forment inévitablement une couche d'oxyde en surface lorsqu'elles passent par une série de maillons intermédiaires entre l'aciérie et l'atelier de découpe.

En outre, une couche d'oxyde se forme et adhère à la surface de la tôle d'acier pendant le processus de laminage.

Ces couches d'oxyde ont un point de fusion élevé, ne sont pas faciles à fondre et réduisent la vitesse de coupe. En même temps, les éclaboussures de la couche d'oxyde après le chauffage peuvent facilement bloquer la buse de coupe, ce qui réduit la durée de vie de la buse et de l'électrode.

Il est donc nécessaire d'effectuer un prétraitement de dérouillage sur la surface de la plaque d'acier avant le découpage.

La méthode la plus couramment utilisée est le décapage par grenaillage, suivi de la pulvérisation d'une peinture antirouille.

Du sable de fer de petite taille est pulvérisé sur la surface de la plaque d'acier à l'aide d'une grenailleuse, en utilisant la force d'impact du sable de fer pour éliminer la couche d'oxyde, puis une peinture antirouille ignifuge et conductrice est pulvérisée.

Prétraitement d'élimination de la rouille et de pulvérisation de peinture avant l'acier découpe de plaques est devenu un élément indispensable de la production de structures métalliques.

| Alimentation Plasma | powermax1000 |

| Système CNC | JT-00000074 |

| Tension d'arc (v) | 155 |

| Perçage (0.1s) | 2 |

| Positionnement initial (10ms) | 50 |

| MAX_PWM | 235 |

| MIN_PWM | 160 |

| IHS_UP_PWM | 180 |

| IHS_DPWN_PWM | 200 |

| UP&DOWM_PWM | 200 |

| ARC_MAX_ERROR | 20 |

| DÉLAI_D'ENTRÉE | 5 |

| AUTO_PWM_AMP | 4 |

| UP_BRAKE_TIME | 50 |

| DOWM_BRAKE_TIME | 50 |

| HEURE_DU_RELEVAGE_D'URGENCE | 20 |

| EMERG_LIFT_PWM | 200 |

| INTEL_ADJ_RANGE | 20 |

| INTEL_ADJ_STEP | 3 |

| INTEL_ADJ_SIGN | 1 |

| ARC_ACCURACY | 2 |

| PIERCE_ENABLE_SIGN | 0 |

| IHS_CURRENT_LIMIT | 100 |

| IHS_CURRENT_LIMIT_SIGN | 0 |