Comment une seule machine peut-elle rationaliser à la fois le poinçonnage et le cisaillage dans la fabrication des métaux ? L'unité combinée de poinçonnage et de cisaillage à commande numérique révolutionne l'efficacité et la précision dans les ateliers de tôlerie. Cet article examine les caractéristiques avancées et les avantages opérationnels de ces systèmes automatisés, tels que les mécanismes intégrés de chargement, de tri et de coupe. Les lecteurs comprendront comment ces machines maximisent l'efficacité de la production et l'utilisation des matériaux, ce qui permet de rationaliser et d'automatiser le processus de fabrication.

Alors que la fabrication continue de progresser, le poinçonnage CNC à tourelle joue un rôle essentiel dans le traitement flexible de la tôle, en particulier dans le domaine de la fabrication de tôles commerciales sur mesure.

Pour maximiser le potentiel du traitement CNC de la tôle en production et améliorer l'efficacité de la poinçonneuse, les ateliers commerciaux de tôlerie ont intégré l'utilisation de machines combinées de poinçonnage et de cisaillage à commande numérique.

Cet équipement sophistiqué combine la technologie de contrôle par ordinateur, la microélectronique, la surveillance à distance et la fabrication de précision.

La machine combinée de poinçonnage et de cisaillage CNC est dotée de systèmes de chargement et de déchargement automatisés, de mécanismes de tri et d'empilage automatiques, d'un système d'amarrage de stockage automatisé, et intègre des méthodes de gestion modernes pour réaliser un processus de poinçonnage et de cisaillage CNC entièrement automatisé. tôle.

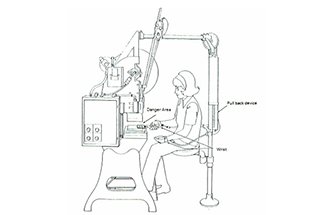

La machine combinée de poinçonnage et de cisaillage CNC se compose principalement d'un poinçon CNC à tourelle et d'une cisaille CNC à angle droit, comme l'illustre la figure 1.

Le CNC poinçon de tourelle est équipée d'une bibliothèque d'outils à disques rotatifs, permettant d'effectuer des opérations de poinçonnage, d'arasage et de pliage sur des pièces de tôle. La cisaille CNC à angle droit est équipée de lames sur les axes X et Y, conçues pour séparer la tôle après diverses opérations.

Pour un traitement entièrement automatisé, les pièces doivent s'adapter aux paramètres de travail de l'équipement. Il est donc essentiel de définir ces paramètres.

La machine combinée de poinçonnage et de cisaillage a une force de poinçonnage de 30 tonnes et une force de cisaillage de 20 tonnes. Sa tourelle abrite 55 stations d'outils, dont 21 stations A (principalement pour les petits outils génériques qui ne nécessitent pas de changements fréquents), 24 stations B, 2 stations rotatives spéciales (principalement pour les outils génériques moyens, avec une course de poinçonnage plus grande pour augmenter l'efficacité et la rotation pour ajuster les angles des rectangles, des polygones, etc.), 4 stations C, 2 stations D et 2 stations E (généralement pour les grands outils génériques de découpe, de persienne, de trou de pliage, de gaufrage et d'autres opérations spéciales). Chaque outil a un code unique, par exemple RO pour les trous ronds, RE pour les rectangles, DJ pour les polygones et SQ pour les carrés.

La plage de traitement maximale de la machine est la suivante : axe X 3000 mm, axe Y 1500 mm : Axe X 3000 mm, axe Y 1500 mm, avec une épaisseur de tôle maximale de 6,35 mm. La cisaille à angle droit peut traiter des tôles d'une épaisseur allant jusqu'à 4 mm (pour les tôles d'une épaisseur de 1,5 mm). Q235 ), avec une précision de poinçonnage de ±0,10 mm.

Les deux lames de la cisaille à angle droit CNC sont perpendiculaires, la lame de l'axe X pouvant couper en continu, ce qui élimine la nécessité d'une prédécoupe manuelle de la matière première. Cela augmente l'efficacité de la disposition des matériaux et réduit les déchets. La disposition des deux lames, comme le montre la figure 2, indique que la lame de l'axe X est plus longue que la lame de l'axe Y, disposée à un angle de 90°.

La machine offre deux modes de coupe : la coupe complète et la demi-coupe. En mode de coupe complète, les lames des axes X et Y se déplacent simultanément, ce qui permet de produire des pièces à angle droit bien définies.

En mode demi-coupe, la lame de l'axe Y reste immobile tandis que la lame de l'axe X fonctionne indépendamment. Ce mode est principalement utilisé lorsque des pièces de grande taille présentent des caractéristiques spécifiques susceptibles d'interférer avec l'axe Y.

Le choix entre ces modes est déterminé de manière programmatique en fonction de la situation réelle.

Après la découpe, les déchets et les pièces finies sont acheminés par un convoyeur à soies automatisé. Les déchets de différentes tailles sont automatiquement triés dans deux bacs à déchets distincts pendant la transmission.

Parallèlement, les petits déchets issus du processus d'outillage sont transportés par un autre système de convoyage, ce qui garantit un fonctionnement continu et stable de l'installation. poinçonneuseCe processus maximise les transitions externes, ce qui améliore considérablement l'efficacité du traitement des pièces de tôlerie. Ce processus maximise les transitions externes, ce qui améliore considérablement l'efficacité du traitement des pièces de tôle.

Lorsque la machine combinée de poinçonnage et de cisaillage CNC traite des tôles de différentes épaisseurs, la bibliothèque d'outils de poinçonnage de la tourelle CNC permute. outils de perforation ou des outils de formage basés sur des normes techniques.

La cisaille à angle droit CNC règle l'écartement des lames par commande électronique, ce qui garantit la qualité des surfaces coupées de la tôle.

La fonction de cisaillage à angle droit constitue le fondement des processus d'imbrication automatique, permettant de trier et d'empiler automatiquement les pièces. Cette fonction est essentielle pour parvenir à une automatisation complète de l'unité de traitement.

En revanche, le poinçonnage CNC traditionnel nécessite une intervention manuelle. Les opérateurs doivent prédécouper la tôle à l'aide de cisailles en fonction des exigences de forme et de taille de la pièce avant de passer à la phase de programmation CNC.

Principaux avantages des machines combinées poinçonnage-cisaillement à commande numérique pour le traitement des imbrications :

1) Le plan d'imbrication est géré par un logiciel de programmation d'imbrication automatisé, qui s'occupe également de la séparation des pièces et des déchets, ce qui permet de maximiser l'utilisation des matières premières.

2) La nature intégrée de la machine élimine la nécessité de transporter manuellement les matériaux, ce qui améliore la précision de la production. transformation de la tôle. Cela permet non seulement de réduire les temps de manutention et d'attente, mais aussi d'améliorer l'efficacité des machines.

L'unité de poinçonnage et de découpe CNC entièrement automatisée est constituée de composants matériels automatisés et d'un système de commande informatisé, comme le montre la figure 3.

Les composants matériels comprennent : un chariot d'accostage automatisé pour les matières premières, un dispositif de chargement des matières premières, une machine combinée poinçonneuse-cisaille CNC, un dispositif d'éjection automatique des déchets, un dispositif de codage automatique par pulvérisation, un mécanisme de tri et d'empilage automatiques des pièces, un chariot d'accostage automatique des pièces, et huit modules de protection photoélectrique.

Le système de contrôle informationnel comprend le système de contrôle de la poinçonneuse (avec les systèmes de contrôle de la découpe CNC et du cisaillage à angle droit), un module interactif pour le système de contrôle MES+WCS+poinçonneuse, et un module de contrôle de la protection photoélectrique.

Ces huit modules matériels de base sous-tendent l'ensemble du processus de traitement automatisé.

En revanche, le module interactif entre MES+WCS et le système de contrôle des poinçons est crucial pour la gestion de l'information de l'unité.

L'unité de traitement utilise le système MES pour la planification automatisée de la production. Le logiciel de programmation extrait automatiquement les détails des commandes et les emboîte selon les spécifications de la commande.

Cela garantit que les pièces, une fois imbriquées et programmées automatiquement, sont fabriquées à l'aide de matières premières de taille standard. Ces matières premières standard sont à la base de l'entreposage automatisé.

Après l'emboîtement, les matériaux sont entièrement utilisés, ce qui évite les déchets. La fonction de cisaillement à angle droit facilite ensuite la séparation des pièces imbriquées.

La fonction de chargement automatique des matériaux constitue la base d'une intégration transparente entre l'unité de traitement et le système de stockage automatisé.

Lorsque le système MES envoie des tâches de commande à l'unité de poinçonnage, il synchronise simultanément les informations sur les matières premières standard requises avec le centre d'expédition de stockage intelligent.

Le centre d'expédition fait ensuite correspondre les palettes de matières premières en stock avec la séquence de tâches de récupération et émet automatiquement des ordres de récupération. Tant que la machine-outil est confirmée comme étant opérationnelle, la palette de matières premières correspondante est acheminée vers l'entrée de la machine.

À partir de là, le chariot de chargement automatisé récupère la palette de matières premières et la déplace jusqu'à la position de chargement automatique. Pour répondre aux différentes exigences de chargement des tôles, le système de ventouses de chargement est segmenté afin d'éviter l'aspiration à vide, comme l'illustre la figure 4.

Un dispositif de séparation des feuilles, installé sur le bras du robot de chargement, soulève d'abord un coin de la feuille. Le mécanisme soulève ensuite la feuille et la fait vibrer pour la séparer, simulant ainsi une séparation manuelle.

Une fois le matériau fixé, son épaisseur est automatiquement mesurée pour s'assurer qu'elle est conforme aux exigences de la commande. Si l'épaisseur du matériau détecté dépasse l'épaisseur standard d'une feuille, une alarme se déclenche et arrête la machine.

Si l'épaisseur est conforme aux paramètres spécifiés, la machine continue à fonctionner. Enfin, la matière première est transférée par les ventouses de chargement vers la pince de positionnement de la machine pour être alignée.

À ce stade, l'unité de traitement achève le processus entièrement automatisé de chargement des matériaux.

La séparation des pièces par cisaillement à angle droit prépare le terrain pour le tri et l'empilage automatiques.

Une fois séparées, ces pièces sont des produits semi-finis. Le dispositif d'empilage classe et empile ensuite ces produits semi-finis. Le mécanisme d'empilage automatique exige que les dimensions des feuilles soient comprises entre un minimum de 400 mm x 100 mm et un maximum de 3 000 mm x 1 500 mm.

L'épaisseur des tôles doit être comprise entre un minimum de 0,5 mm et un maximum de 4 mm (pour les tôles en acier au carbone), avec un poids maximal d'empilage de 3 000 kg.

La programmation CNC de l'unité de traitement utilise un logiciel de programmation d'imbrication automatique. Après avoir généré le programme de traitement, le module de triage identifie les pièces dans le programme.

Les pièces portant le même code sont affectées à la même zone du plateau des produits semi-finis, comme le montre la figure 5.

Chaque zone a une hauteur d'empilage maximale de 500 mm. Si cette hauteur est dépassée, les pièces sont réaffectées à une autre zone d'empilage afin d'éviter les problèmes de sur-empilage dus à des quantités excessives de pièces codées de manière identique.

Après l'envoi du programme de traitement, le système reconfirme le placement réel des pièces dans la zone d'empilage. Le système de détection photoélectrique vérifie également la hauteur d'empilage des pièces.

Si les pièces de la zone d'empilage des produits semi-finis sont retirées d'urgence pour l'opération suivante, l'opérateur doit réinitialiser le code correspondant dans la zone d'empilage.

Cela permet au système de le réintégrer en tant qu'espace disponible, évitant ainsi le gaspillage de l'espace d'empilage.

Une fois que l'on a vérifié que la zone d'empilage répond aux exigences d'empilage des pièces, le dispositif de tri sépare les pièces portant le même code pour un empilage séquentiel. Le tri utilise un mécanisme de tri et d'empilage automatique à rouleaux divisés, qui transfère automatiquement les pièces coupées sur la palette de produits semi-finis. La palette est placée sur un chariot de transfert spécialisé.

Une fois le traitement de la commande terminé, le chariot reçoit une instruction de retour au stockage pour les produits semi-finis. Il transporte ensuite la palette jusqu'au point d'entrée correspondant du système de stockage automatisé.

La navette du système de stockage stocke alors automatiquement la palette de produits semi-finis, le système MES créant simultanément des informations de retour au stockage pour la palette.

Pour la recherche, il suffit de rechercher le numéro de commande correspondant pour localiser la position de la commande dans le système de stockage et le code de la palette, ce qui crée une tâche de recherche automatique et facilite la recherche de pièces semi-finies.

Les ordres de production pour l'unité de traitement sont automatiquement distribués par le système MES sur la base d'une logique de planification. Les informations relatives à l'ordre comprennent des données de production essentielles telles que le type d'article, la quantité, les spécifications de taille, le codage, les détails graphiques, les données de programme, les informations sur le déroulement du processus et le temps de traitement.

Les chercheurs ont examiné le système de planification de la production qui harmonise l'AOS avec les techniques de fabrication flexibles. Ils ont spécifiquement analysé les défis de la planification et de l'ordonnancement dans le processus de production et ont expliqué les méthodes et les mises en œuvre de l'affectation des tâches aux stations de machines, offrant des solutions aux problèmes de répartition dans l'unité de traitement.

Les tâches de production de l'unité de poinçonnage CNC entièrement automatique adoptent un système primaire et de secours. Le système MES attribue deux commandes à la même machine : la commande principale est celle qui est en cours de production et la suivante sert de sauvegarde. Une fois la commande principale terminée, la commande de secours devient automatiquement la commande principale.

Comme le montre la figure 6, le module d'interaction MES et WCS planifie simultanément le système de stockage pour qu'il émette des tâches d'extraction de matières premières et des tâches de retour pour le matériel de la commande précédente.

Avant d'entamer le traitement, des préparations sont effectuées en chevauchant les opérations de commande, en réduisant les temps de commutation internes, en minimisant les temps d'arrêt des machines, en augmentant les taux de fonctionnement des équipements et en réalisant une production efficace.

Dès réception de la tâche de production envoyée par le système MES, les opérateurs n'ont plus qu'à vérifier les exigences en matière d'outillage du programme de traitement, à assurer un environnement de production sûr et à lancer la production de la commande.

À ce stade, l'équipement procède selon le code NC. Si la commande comporte des pièces avec des processus spéciaux, le système demandera des changements d'outils lors du lancement de la production de la commande, et les opérateurs remplaceront ou compléteront manuellement les outils correspondants.

Lorsque le système MES reçoit un retour d'information sur le lancement du traitement de la commande, il envoie simultanément la tâche de récupération des matières premières pour ladite commande au système d'ordonnancement WCS du système de stockage.

La navette du système de stockage transporte ensuite la palette de matières premières correspondante jusqu'à la position d'amarrage du chariot de réception des matières de l'unité de traitement.

Lorsque l'unité de traitement reçoit les informations relatives à l'arrivée des matières premières, le système programme le chariot de réception pour qu'il récupère les matières. L'opération de traitement qui s'ensuit ne nécessite aucune intervention manuelle.

Après le traitement, le tri automatique des pièces, l'empilage et le transport des déchets sont effectués. Le système de tri et d'empilage classe les pièces par type et effectue les tâches de tri et d'empilage de manière séquentielle.

Le système enregistre les informations relatives à l'état de l'ensemble de l'unité de traitement en fonction des cycles de commande jusqu'à l'achèvement de la commande, et des rapports automatiques sont établis au cours du processus. Le tableau de bord de gestion des informations est illustré à la figure 7.

Une fois la commande terminée, les pièces semi-finies se connectent automatiquement à la navette du système de stockage, et les informations de stockage sont synchronisées avec le système MES.

En outre, l'unité de traitement est équipée d'un PC tout-en-un en réseau. Les opérateurs peuvent se connecter à l'interface du système MES par l'intermédiaire de ce PC.

Sur la page de rapport de commande, en cliquant sur le numéro graphique, ils peuvent accéder directement au système de documents de base interne de l'entreprise, avec un lien vers les exigences de traitement et les dessins de conception des pièces correspondantes, ce qui facilite grandement les opérations sur site.

Avec le développement continu de l'industrie manufacturière, l'application généralisée d'unités de traitement entièrement automatisées qui intègrent l'automatisation et les technologies de l'information deviendra de plus en plus courante.

Cet article décrit une unité de poinçonnage CNC entièrement automatique, principalement axée sur les machines de poinçonnage et de découpe CNC, en tirant parti de la gestion des processus informationnels.

Elle maximise les avantages de l'équipement automatisé et, dans une certaine mesure, réalise un modèle de production de tôle à main-d'œuvre réduite, offrant des perspectives significatives pour les industries telles que la transformation de la tôle en vue d'une automatisation complète.