Vous êtes-vous déjà demandé comment les usines modernes parviennent à une telle précision et à une telle efficacité ? Cet article explore le monde fascinant des systèmes de commande numérique par ordinateur (CNC) et révèle comment ils révolutionnent la fabrication. Découvrez les principaux acteurs du secteur et apprenez comment ces systèmes transforment les matières premières en produits complexes avec une précision inégalée. Préparez-vous à découvrir les secrets des machines qui façonnent notre monde !

Le système de commande numérique (NCS) est une abréviation de digital control system (système de commande numérique). Il a été développé parallèlement aux ordinateurs et est utilisé pour contrôler les équipements de traitement automatisés.

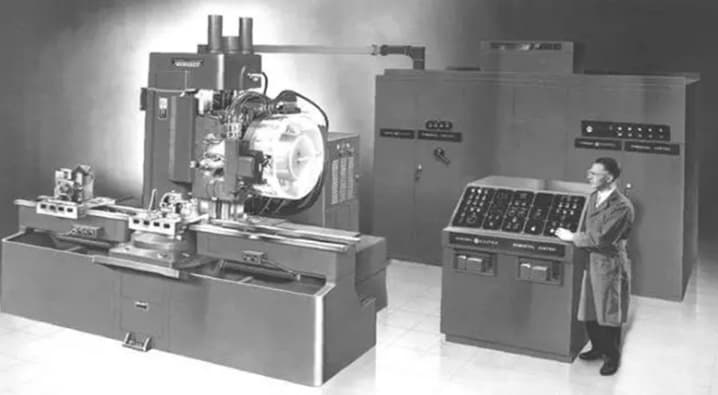

Au départ, il était composé de tubes électroniques et de circuits de relais pour former un contrôleur spécialisé doté de capacités de calcul, connu sous le nom de commande numérique matérielle (Hard NC).

Après les années 1970, les composants électroniques matériels séparés ont été progressivement remplacés par des processeurs informatiques à plus forte intégration, connus sous le nom de systèmes de commande numérique par ordinateur.

Le système de commande numérique par ordinateur (CNC) utilise un ordinateur pour contrôler la fonction d'usinage et réaliser un système de commande numérique.

Sur la base du programme de commande stocké dans la mémoire de l'ordinateur, le système CNC exécute une partie ou la totalité des fonctions de commande numérique et est équipé de circuits d'interface et de dispositifs de servocommande du système informatique spécialisé.

Il contrôle l'action d'un ou de plusieurs équipements mécaniques en utilisant des instructions numériques, textuelles et symboliques, contrôlant généralement des quantités mécaniques telles que la position, l'angle, la vitesse et la commutation.

Le système CNC (Computer Numerical Control) a considérablement évolué, incorporant des technologies avancées pour améliorer la précision, l'efficacité et la polyvalence des processus de fabrication. Les principaux composants d'un système CNC moderne sont les suivants :

Unité de stockage et de traitement des programmes : Cette unité est passée des premiers lecteurs de bandes de papier à des lecteurs à semi-conducteurs (SSD) sophistiqués et à des solutions de stockage basées sur le cloud. Ces unités stockent et gèrent des programmes complexes de code G et des parcours d'outils générés par la FAO.

Hôte de contrôle : Le cerveau du système est passé d'ordinateurs dédiés à de puissants PC industriels dotés de processeurs multicœurs, capables d'interpolation multi-axes en temps réel et d'algorithmes avancés de contrôle des mouvements.

Interface homme-machine (IHM) : les écrans tactiles dotés d'interfaces utilisateur graphiques (IUG) intuitives ont remplacé les panneaux de commande traditionnels, permettant aux opérateurs d'interagir de manière transparente avec la machine.

L'automate programmable (PLC) : Les automates programmables modernes s'intègrent parfaitement au système de commande numérique, gérant les fonctions auxiliaires, les verrouillages de sécurité et la surveillance des processus. Ils offrent des possibilités d'extension modulaire et prennent en charge divers protocoles de communication industrielle.

Systèmes d'entraînement :

Dispositifs de rétroaction : Les codeurs linéaires et rotatifs, ainsi que les systèmes de capteurs avancés (par exemple, les cellules de charge, les accéléromètres), fournissent un retour d'information en temps réel sur la position, la vitesse et la force pour le contrôle en boucle fermée.

Interfaces de réseau et de communication : Les systèmes de bus de terrain basés sur Ethernet (par exemple, EtherCAT, PROFINET) facilitent l'échange de données à grande vitesse entre les composants de la CNC et permettent la connectivité de l'industrie 4.0.

Le passage à des architectures centrées sur le logiciel dans les systèmes CNC a révolutionné leurs capacités et leur flexibilité. Cette évolution offre plusieurs avantages clés :

Ces avancées ont rendu les systèmes CNC plus compacts, plus fiables et plus conviviaux, tout en élargissant considérablement leurs capacités fonctionnelles. L'intégration de l'intelligence artificielle et des algorithmes d'apprentissage automatique améliore encore l'autonomie et l'efficacité des opérations CNC, ouvrant la voie à des environnements de fabrication intelligents.

Sur le marché actuel des machines-outils à commande numérique, plusieurs systèmes CNC de premier plan ont vu le jour, chacun offrant des caractéristiques et des capacités uniques adaptées à des besoins de fabrication spécifiques.

La société japonaise FANUC Corporation est le leader mondial de la recherche, de la conception, de la fabrication et de la vente de systèmes de commande numérique par ordinateur (CNC). Ses prouesses technologiques ont non seulement catalysé l'évolution rapide des machines-outils à commande numérique au Japon, mais ont également fait progresser de manière significative la technologie de la commande numérique dans le monde entier.

La domination du marché par FANUC témoigne de ses capacités technologiques de pointe. En 1985, la société a lancé le système CNC révolutionnaire de la série 0, qui a fait l'objet d'améliorations et d'optimisations constantes. Cette série a acquis une part de marché substantielle en Chine, en grande partie grâce à une promotion efficace par l'intermédiaire de Beijing FANUC Mechatronics Co. Les systèmes CNC FANUC, développés à l'origine par Fujitsu Corporation au Japon, sont présents depuis longtemps sur le marché chinois.

La gamme de produits CNC FANUC comprend plusieurs modèles, dont les plus courants sont les séries FANUC 0, FANUC 16, FANUC 18 et FANUC 21. Parmi ces modèles, la série FANUC 0 s'est particulièrement distinguée par sa polyvalence et ses performances. Cette série offre une gamme d'options de contrôle, de l'usinage 3 axes de base au contrôle complexe 5 axes simultanés, répondant ainsi à divers besoins de fabrication.

Les systèmes CNC de FANUC sont réputés pour leurs capacités de traitement à grande vitesse, leur contrôle de précision et leur grande fiabilité. Ils intègrent des fonctionnalités avancées telles que l'optimisation de l'usinage basée sur l'IA, la surveillance en temps réel et les fonctionnalités de maintenance prédictive. Ces systèmes soutiennent également les initiatives de l'industrie 4.0 grâce à l'intégration transparente avec les systèmes d'automatisation et les plateformes d'analyse de données, permettant ainsi des processus de fabrication intelligents.

L'engagement de la société en faveur de l'innovation continue est évident dans ses dernières offres de CNC, qui présentent des interfaces utilisateur améliorées, une meilleure efficacité énergétique et des options de connectivité étendues. Ces avancées ont encore renforcé la position de FANUC en tant que force prééminente dans la technologie CNC, conduisant l'industrie manufacturière mondiale vers plus d'efficacité et de productivité.

Le système CNC de Siemens représente une solution de pointe en matière de technologie de commande numérique par ordinateur, conçue pour répondre à un large éventail d'exigences de fabrication. Son architecture modulaire permet une évolutivité exceptionnelle et une intégration transparente avec diverses plates-formes de machines-outils, offrant ainsi une flexibilité inégalée dans les applications industrielles.

Ce système polyvalent excelle dans les environnements d'usinage traditionnels et avancés. Lorsqu'il est mis en œuvre dans des tours et des fraiseuses standardisés, il fonctionne comme un système CNC robuste, basé sur l'entraînement, offrant un contrôle précis et des performances accrues. Il peut également être déployé en tant que solution basée sur PC, offrant des capacités de calcul avancées et des interfaces conviviales. En adoptant le système CNC de Siemens, les fabricants peuvent considérablement renforcer leur innovation opérationnelle et leur avantage concurrentiel sur le marché mondial.

En complément de ses offres CNC, Siemens propose un vaste portefeuille de produits de technologie d'entraînement de classe mondiale. Cette gamme complète comprend des variateurs haute performance, des moteurs de précision, des réducteurs efficaces, des motoréducteurs intégrés, des accouplements avancés, des entraînements hybrides innovants et des systèmes sophistiqués de contrôle des mouvements. Ces composants sont méticuleusement conçus pour couvrir toutes les plages de couple, tous les niveaux de performance et toutes les exigences de tension, garantissant ainsi une compatibilité et des performances optimales dans diverses applications industrielles.

La gamme de produits CNC de Siemens comprend une série de systèmes avancés, chacun adapté à des besoins de fabrication spécifiques :

Chaque série SINUMERIK est conçue pour répondre à des défis de fabrication spécifiques, fournissant des solutions sur mesure qui optimisent la productivité, la précision et l'efficacité dans divers secteurs industriels.

Mitsubishi Electric Corporation, fondée en 1921, est un leader mondial en matière de produits motorisés et de solutions d'automatisation industrielle. Avec un effectif de plus de 100 000 personnes dans le monde, cette entreprise figurant au classement Fortune Global 500 a constamment démontré son engagement en faveur de l'innovation technologique et de l'excellence en matière de fabrication.

Animés par une perspective globale et orientée vers l'avenir, les employés de Mitsubishi Electric s'efforcent d'être le premier partenaire des clients de l'industrie de la commande numérique par ordinateur (CNC). Leur dévouement inébranlable à l'amélioration continue garantit que les systèmes CNC de Mitsubishi restent à l'avant-garde de la technologie d'usinage, servant d'assistants puissants et fiables aux fabricants de divers secteurs.

La gamme de produits CNC de Mitsubishi comprend un large éventail de systèmes adaptés aux divers besoins de fabrication :

La série phare M700V illustre l'engagement de Mitsubishi en matière d'ingénierie de précision. Dotée d'un système de contrôle nanométrique de pointe, cette gamme de produits haut de gamme permet des opérations d'usinage de haute précision et de haute qualité. Ses capacités avancées comprennent la prise en charge de l'interpolation simultanée sur 5 axes, ce qui la rend idéale pour le traitement de pièces à géométrie de surface complexe dans des industries telles que l'aérospatiale, la fabrication d'appareils médicaux et la fabrication de moules de précision.

En 2015, Mitsubishi Electric a présenté les systèmes CNC de nouvelle génération des séries M80 et M800, conçus pour remplacer respectivement les séries M70 et M700. Ces nouvelles plateformes intègrent une puissance de traitement accrue, des interfaces utilisateur améliorées et des fonctionnalités avancées telles que l'optimisation de l'usinage pilotée par l'IA et la connectivité IoT. La série M800, en particulier, s'appuie sur les atouts de la M700V, offrant une précision encore plus grande, des vitesses de traitement plus rapides et un contrôle multi-axes amélioré pour s'attaquer aux applications d'usinage les plus exigeantes à l'ère de l'industrie 4.0.

William Heidenhain a créé un atelier de gravure de précision sur métal à Berlin, en Allemagne, en 1889, jetant les bases de ce qui allait devenir un leader mondial dans le domaine de la métrologie et de la technologie de contrôle des mouvements. Depuis le milieu des années 1970, HEIDENHAIN est devenu un fabricant de premier plan de systèmes CNC de haute précision et de technologies d'entraînement avancées pour les machines-outils.

HEIDENHAIN China perpétue la longue tradition d'innovation et d'engagement en faveur de l'excellence de l'entreprise, en adaptant l'expertise mondiale pour répondre aux exigences uniques du secteur manufacturier chinois.

Le système TNC (Touch Numerical Control), doté du langage de programmation conversationnel propre à HEIDENHAIN, est devenu la norme de facto dans l'industrie européenne des moules et matrices, réputée pour son interface conviviale et ses puissantes capacités.

HEIDENHAIN propose une gamme complète de solutions métrologiques, notamment des capteurs rotatifs absolus et incrémentaux à haute résolution, des règles linéaires de précision et des systèmes de mesure angulaire ultra-précis. Ces dispositifs sont essentiels pour garantir la précision du positionnement et la répétabilité dans les processus de fabrication avancés.

Leurs systèmes CNC pour machines-outils couvrent une large gamme d'applications, des fraiseuses à 3 axes aux centres d'usinage complexes à 5 axes. Les systèmes de commande sont dotés d'un vaste ensemble de fonctions, notamment

Cette polyvalence fait des systèmes CNC HEIDENHAIN un choix idéal pour diverses applications, du simple fraisage 3 axes à l'usinage 5 axes haute vitesse et haute précision de composants complexes. L'évolutivité et l'adaptabilité des systèmes leur permettent de répondre aux besoins changeants de la fabrication moderne, qu'il s'agisse d'ateliers ou d'installations de production automatisées à grande échelle.

Bosch Rexroth est à la pointe de la technologie industrielle, fournissant des solutions de transmission et de contrôle de pointe qui privilégient la sécurité, la précision, l'efficacité et la rentabilité dans une gamme variée de machines et d'équipements.

S'appuyant sur sa vaste expertise mondiale en matière d'applications, Rexroth développe continuellement des produits innovants et adapte des systèmes de solutions intégrées pour répondre aux besoins spécifiques de différents sous-marchés. Il s'agit notamment de l'hydraulique mobile pour les engins de construction et les machines agricoles, de l'hydraulique industrielle pour les applications de fabrication, des systèmes d'automatisation des usines et des solutions avancées pour les installations d'énergie renouvelable. Cette approche globale garantit des performances et une productivité optimales dans de nombreux secteurs.

Depuis son entrée sur le marché chinois en 1978, Bosch Rexroth a établi une présence significative avec des sites de production de pointe à Beijing, Wujin et Xi'an. Avec une main-d'œuvre d'environ 3 500 employés qualifiés, ces installations servent de centres clés pour la fabrication, la recherche et le développement, et l'assistance à la clientèle dans la région.

La gamme de produits CNC (Computer Numerical Control) de REXROTH témoigne de l'engagement de l'entreprise en faveur de solutions de fabrication avancées :

NUM a été le pionnier de la technologie CNC, en développant son premier système au début des années 1950, bien avant son adoption généralisée par l'industrie en 1961. Ce système révolutionnaire a été lancé sur le marché en 1964, faisant de NUM l'un des premiers fournisseurs de systèmes CNC au monde. Cette innovation précoce a jeté les bases du leadership continu de NUM dans le domaine de la technologie CNC.

Le site de production de matériel NUM pour les systèmes CNC est stratégiquement situé en Italie, tirant parti de l'expertise reconnue du pays en matière d'ingénierie de précision. En développant et en fabriquant en interne les principaux composants CNC, y compris les pilotes et les moteurs, NUM assure un contrôle total sur la qualité et les performances de ses systèmes. Cette intégration verticale permet à NUM d'optimiser et d'améliorer en permanence les capacités globales de ses solutions CNC, en répondant rapidement à l'évolution des besoins de l'industrie et aux progrès technologiques.

La gamme actuelle de produits NUM CNC comprend une série de systèmes avancés, notamment les séries FS152i, FS153i et FS192i. Chaque système est doté d'un panneau de commande sophistiqué équipé d'un PC intégré, offrant différents niveaux de performance pour répondre aux diverses exigences de fabrication. Cette approche modulaire permet aux clients de sélectionner la configuration optimale pour leurs applications spécifiques, en équilibrant la puissance de traitement, les capacités de contrôle des axes et la rentabilité. L'intégration de la technologie PC dans le système CNC facilite les fonctions avancées telles que la simulation en temps réel, les algorithmes de contrôle adaptatifs et la connectivité transparente avec les systèmes d'automatisation de l'usine, améliorant ainsi l'efficacité et la flexibilité globales de la production.

Fagor Automation, filiale de Mondragon Corporation - le dixième groupe espagnol et le premier employeur de la région basque avec plus de 74 000 employés - s'est imposé comme leader dans le développement et la fabrication de systèmes de mesure et de commande numérique.

Grâce à ses capacités de R&D étendues et à son portefeuille de produits complet, Fagor Automation excelle dans la fourniture de solutions personnalisées qui répondent précisément aux exigences des clients. Son expertise s'étend du développement de logiciels avancés à l'intégration de matériel robuste, ce qui lui permet de relever des défis complexes en matière d'automatisation industrielle.

Le système CNC de Fagor, qui repose sur des composants fonctionnels puissants, est conçu pour équiper et optimiser une large gamme de machines-outils de haute performance. Il offre des solutions complètes de contrôle industriel pour les centres d'usinage et de tournage sophistiqués, prenant en charge la coordination multi-axes, la coupe à grande vitesse et le contrôle de précision.

L'une des principales caractéristiques du système CNC de Fagor est son interface de programmation innovante. Cette fonction conviviale rationalise considérablement le processus de programmation pour la production de petites séries, en réduisant les temps de réglage et en améliorant la flexibilité opérationnelle. Les capacités de traitement à grande vitesse du système, associées au contrôle de la résolution au niveau du nanomètre, soulignent les prouesses technologiques avancées des machines-outils qu'il alimente.

En outre, les solutions CNC de Fagor intègrent des fonctions spécialisées adaptées à des applications spécifiques, telles que les machines-outils de découpe au laser. Ces fonctions spécifiques optimisent les performances dans les processus de fabrication de niche, garantissant une efficacité et une précision maximales dans diverses applications industrielles.

Yamazaki Mazak (China) Co., Ltd. est le siège chinois de Yamazaki Mazak Corporation et supervise tous les aspects des opérations de la société en Chine, y compris la fabrication, les ventes et le service après-vente. Ce positionnement stratégique garantit une intégration transparente de l'expertise mondiale de Mazak avec les demandes du marché local.

MAZAK est à l'avant-garde de la fabrication de machines-outils, offrant une suite complète de solutions de fabrication avancées. Son portefeuille comprend des machines multitâches, des centres d'usinage à 5 axes, des centres de fraisage et de tournage de haute précision, des systèmes CNC de pointe et des solutions d'automatisation de pointe. Cette approche holistique permet à MAZAK de répondre aux divers besoins des environnements de fabrication modernes, de l'aérospatiale à la production d'appareils médicaux.

Le système CNC de 7ème génération développé par MAZAK représente un saut significatif dans la technologie d'usinage. Il est doté d'une architecture logicielle et matérielle révolutionnaire conçue pour offrir des capacités exceptionnelles de traitement à grande vitesse, une précision de l'ordre du micron et une qualité de finition de surface supérieure. Les algorithmes avancés du système et les mécanismes de contrôle adaptatif en temps réel optimisent les paramètres de coupe à la volée, garantissant des performances constantes sur différents matériaux et géométries.

Au-delà de ses fonctionnalités de base, le système CNC de 7e génération offre une interface intuitive et conviviale qui rationalise les opérations et la gestion des processus. Il intègre des fonctionnalités avancées telles que la prédiction de l'usure des outils pilotée par l'IA, la compensation thermique en temps réel et la prévention intelligente des collisions. En outre, l'architecture ouverte et les options de connectivité robustes du système le rendent pleinement compatible avec les principes de l'industrie 4.0, facilitant une intégration transparente dans les écosystèmes d'usines intelligentes. Les fabricants peuvent ainsi tirer parti de l'analyse des données, de la maintenance prédictive et des capacités de surveillance à distance, ouvrant la voie à une productivité accrue, à une réduction des temps d'arrêt et à une amélioration de l'efficacité globale des équipements (OEE).

Les systèmes CNC HNC, développés sur la base d'une propriété intellectuelle exclusive, sont classés en trois catégories : haut, moyen et bas de gamme, afin de répondre aux besoins industriels les plus divers.

En s'appuyant sur des années d'expertise technique et en intégrant les résultats des recherches menées dans le cadre de trois projets nationaux clés, l'entreprise s'est stratégiquement positionnée pour rivaliser avec les systèmes CNC étrangers de premier plan. Cette approche démontre l'engagement de HNC à faire progresser la technologie CNC nationale vers les normes mondiales.

Les unités d'entraînement des servomoteurs et des broches, composants clés des systèmes CNC de HNC, ont atteint des niveaux de performance qui correspondent aux références internationales. Notamment, plus d'une centaine de systèmes CNC haut de gamme à cinq axes développés en interne ont été déployés avec succès dans des secteurs critiques tels que l'automobile, l'énergie et l'aérospatiale. Cette adoption généralisée dans des environnements de fabrication de haute précision souligne la fiabilité et les capacités avancées des systèmes.

Au-delà des applications générales, HNC a conçu plus de 60 variantes de systèmes CNC spécialisés. Ces solutions sur mesure répondent aux besoins spécifiques de diverses machines industrielles, notamment les équipements textiles, les outils de travail du bois, les machines de traitement du verre et les systèmes de moulage par injection. Ce vaste portefeuille démontre la polyvalence de HNC dans l'adaptation de la technologie CNC à l'optimisation de divers processus de fabrication dans différents secteurs.

Guangzhou CNC Equipment Co, Ltd (GSK), fondée en 1991, a évolué à travers des phases d'entrepreneuriat, d'innovation et de progrès technologique. (GSK), fondée en 1991, a évolué à travers des phases d'entreprenariat, d'innovation et de progrès technologique. Pionnière dans le secteur chinois de la haute technologie, GSK s'est imposée comme un fournisseur de premier plan de solutions complètes de fabrication intelligente, s'imposant comme la pierre angulaire de l'industrie de la CNC dans le sud de la Chine.

Le portefeuille de produits de GSK comprend un large éventail de technologies de fabrication avancées :

En offrant cette gamme diversifiée de produits et de services, GSK fournit à ses clients des solutions holistiques de processus de fabrication intelligents. Ces solutions sont adaptées pour optimiser l'efficacité de la production, améliorer la qualité des produits et favoriser la transformation numérique dans diverses industries. L'engagement de GSK en faveur de l'innovation et de la qualité le positionne à l'avant-garde de la transition de la Chine vers la fabrication intelligente et les principes de l'industrie 4.0.

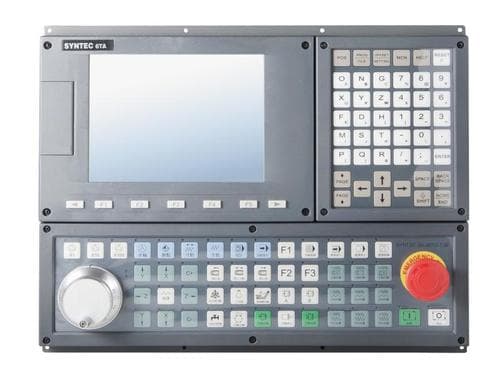

SYNTEC Corporation, fondée en 1995, s'est imposée comme l'un des principaux fabricants de contrôleurs numériques sur PC pour les machines-outils et les applications industrielles. Avec plus de vingt ans d'efforts consacrés au développement de systèmes CNC de pointe et de technologies matérielles avancées, SYNTEC a réussi à étendre sa présence sur le marché au-delà du détroit de Taiwan et s'est imposée comme l'une des marques de contrôleurs les plus influentes et les plus prometteuses de la région Asie-Pacifique.

Le portefeuille de produits de l'entreprise comprend une gamme complète de systèmes CNC pour tours et fraiseuses, ainsi que des contrôleurs sophistiqués pour diverses machines industrielles. L'engagement de SYNTEC en faveur de l'innovation technologique, des applications à valeur ajoutée et d'un service après-vente exceptionnel lui a valu une réputation de fiabilité et de satisfaction de la clientèle dans le secteur compétitif de l'usinage.

Ces dernières années, SYNTEC a élargi son champ technologique au-delà des contrôleurs de machines-outils traditionnels. L'entreprise a réalisé des avancées significatives dans le développement de solutions de servo-broches haut de gamme, de moteurs linéaires et de moteurs à entraînement direct, démontrant ainsi sa capacité d'adaptation à l'évolution des tendances de fabrication et aux exigences de l'industrie 4.0.

La gamme actuelle de produits SYNTEC témoigne de sa polyvalence et de ses prouesses technologiques :

Cette gamme diversifiée d'offres fait de SYNTEC un fournisseur de solutions complètes dans l'écosystème de fabrication moderne, capable de répondre aux besoins complexes de divers secteurs industriels.

Advantech LNC Technology Co, Ltd, créée en octobre 2000 avec un capital initial de 600 millions NT$, est devenue un acteur important de l'industrie de la commande numérique par ordinateur (CNC). Avec un effectif de 300 à 400 personnes, l'entreprise a connu un succès remarquable au fil des ans.

Grâce à une innovation constante et à des avancées technologiques, Advantech LNC s'est imposée comme la première marque de systèmes CNC dans la région chinoise. Son portefeuille de produits complet comprend une large gamme de systèmes et de contrôleurs CNC de haute performance, notamment :

Cette gamme variée de produits répond à diverses applications industrielles, de l'usinage de précision à la fabrication de tôles, en passant par la transformation du plastique et l'automatisation robotique. Les systèmes d'Advantech LNC sont conçus pour améliorer l'efficacité, la précision et la flexibilité de la fabrication dans de nombreux secteurs.

Le succès de l'entreprise, qui est devenue la première marque de systèmes CNC sur le marché chinois, souligne son engagement en faveur de la qualité, de l'innovation et de la satisfaction des clients. En s'adaptant continuellement aux tendances de l'industrie et aux avancées technologiques, Advantech LNC s'est positionné comme un contributeur clé aux initiatives d'automatisation industrielle et de fabrication intelligente de la région.

Beijing KND CNC Technology Co, Ltd. (KND), fondée en 1993, est une entreprise de haute technologie spécialisée dans la recherche, le développement, la fabrication, la distribution et l'entretien de systèmes CNC avancés et de solutions d'automatisation industrielle. Avec près de trois décennies d'expertise, KND s'est imposée comme un acteur de premier plan dans le secteur de la fabrication de précision.

Le vaste portefeuille de produits de l'entreprise comprend une gamme variée de systèmes CNC, y compris plusieurs séries adaptées à diverses applications industrielles. KND a développé et lancé avec succès une gamme de contrôleurs de machines spécialisés, de servomoteurs, de moteurs et de produits complémentaires. Cette offre complète est conçue pour répondre aux exigences complexes et variées de l'industrie des machines-outils, pour des applications telles que :

Les solutions de pointe de KND intègrent des algorithmes de contrôle de mouvement avancés, des capacités de traitement en temps réel et des interfaces conviviales, permettant aux fabricants d'atteindre une plus grande précision, une meilleure efficacité et une productivité accrue. L'engagement de l'entreprise en faveur de l'innovation est évident dans son développement continu de systèmes de contrôle adaptatifs, qui optimisent les paramètres d'usinage en temps réel sur la base du retour d'information des capteurs et des algorithmes d'apprentissage automatique.

En offrant un large éventail de produits et de solutions personnalisables, KND donne à ses clients la flexibilité de sélectionner la technologie CNC la plus adaptée à leurs besoins de fabrication spécifiques. Cette approche centrée sur le client, combinée au solide réseau de service après-vente de KND, garantit que les clients peuvent maximiser le potentiel de leurs investissements CNC et rester compétitifs dans le paysage de la fabrication qui évolue rapidement.

Shanghai Lynuc CNC Technology Co. est une entreprise de pointe qui intègre parfaitement la recherche et le développement, la fabrication, la vente et le service dans le domaine des systèmes CNC avancés. L'entreprise se concentre sur le développement de systèmes CNC de haute performance, de solutions logicielles intelligentes innovantes et sur l'intégration synergique des équipements CNC et de la technologie des moteurs linéaires.

Le système CNC LYNUC s'est imposé comme un leader dans les systèmes CNC à cinq axes et à cinq liaisons, ainsi que dans la commande de moteurs linéaires. Grâce à une innovation continue, guidée par les demandes du marché, l'entreprise a élargi sa gamme de produits et amélioré les performances des systèmes afin de répondre aux besoins évolutifs de la fabrication moderne.

La polyvalence et les capacités de contrôle supérieures du système CNC LYNUC sont évidentes dans sa large gamme d'applications sur diverses plates-formes de machines-outils. Parmi les applications notables, on peut citer

Cette diversité d'applications démontre l'adaptabilité, la précision et les algorithmes de contrôle avancés du système CNC LYNUC, capable de gérer des géométries complexes, l'usinage à grande vitesse et la synchronisation multi-axes dans divers secteurs industriels.

HAAS fait preuve d'un engagement inébranlable pour fournir un système CNC robuste et fiable qui s'intègre parfaitement à ses machines-outils. Le système CNC HAAS est conçu sur mesure pour les machines-outils HAAS et fait l'objet d'une optimisation continue sans faire appel à des fournisseurs de commandes numériques tiers. Cette approche garantit une synergie parfaite entre le système de commande et la machine, maximisant ainsi les performances et la fiabilité.

S'appuyant sur des décennies d'efforts déployés à l'échelle de l'industrie pour développer des matériels et des logiciels CNC de pointe, la nouvelle génération de centres de tournage HAAS intègre des innovations avancées qui repoussent les limites des capacités d'usinage. Ces améliorations reflètent la volonté de HAAS de rester à la pointe de la technologie CNC.

Pour obtenir un contrôle précis et fluide des mouvements, tous les axes du centre de tournage HAAS utilisent des servomoteurs numériques de pointe associés à des codeurs à haute résolution. Cette combinaison permet d'obtenir une précision de positionnement exceptionnelle et des mouvements fluides, ce qui est essentiel pour les opérations de tournage de haute précision. En outre, HAAS a réalisé des progrès significatifs dans les algorithmes logiciels et les stratégies de commande des moteurs, ce qui a permis d'améliorer considérablement les performances globales de la machine-outil.

Ces améliorations technologiques se traduisent par des avantages tangibles pour les utilisateurs :

En perfectionnant continuellement son système CNC, HAAS s'assure que ses centres de tournage restent à la pointe de la technologie d'usinage, offrant aux utilisateurs un avantage concurrentiel dans le paysage manufacturier exigeant d'aujourd'hui.

La solution DELTA CNC est conçue pour optimiser les indicateurs de performance critiques des machines-outils, notamment la vitesse de coupe, la précision dimensionnelle et la qualité de la finition de surface. Ce système avancé offre des performances d'usinage constantes et fiables, excellant particulièrement dans les opérations de taraudage à grande vitesse et de sculpture complexe. Ses capacités en font un outil essentiel pour la production de moules de précision et l'usinage efficace de composants mécaniques complexes.

Au cœur du système DELTA CNC se trouvent des algorithmes de commande de mouvement très performants, qui garantissent des trajectoires d'outils fluides et précises, même à des vitesses d'avance élevées. La riche interface homme-machine (IHM) du système offre un fonctionnement intuitif et une surveillance des processus en temps réel, ce qui améliore l'efficacité de l'opérateur et réduit la courbe d'apprentissage. Son architecture robuste offre une stabilité exceptionnelle, essentielle pour maintenir des tolérances serrées dans les applications de coupe à grande vitesse sur différents matériaux.

La conception modulaire du système permet une configuration souple et une intégration transparente avec diverses plates-formes de machines-outils. Cette adaptabilité simplifie l'installation, la maintenance et les mises à niveau futures, réduisant ainsi les temps d'arrêt et le coût total de possession. Les solutions CNC de DELTA s'adressent à un large éventail de machines industrielles, depuis les centres de fraisage sophistiqués et les tours de précision jusqu'aux équipements d'automatisation spécialisés.

Pour répondre à des besoins de fabrication variés, DELTA a stratégiquement développé quatre lignes de produits distinctes de systèmes CNC :

Chaque ligne de produits est conçue pour offrir des performances optimales dans l'application à laquelle elle est destinée, ce qui permet aux fabricants de sélectionner la solution CNC la plus adaptée à leurs besoins de production spécifiques.

Le système CNC de Beijing Jingdiao est une plateforme de commande numérique à architecture ouverte qui s'aligne sur les protocoles et interfaces standard de l'industrie. Ses principes fondamentaux et son cadre opérationnel sont largement compatibles avec d'autres systèmes CNC de premier plan, ce qui garantit un degré élevé de compatibilité et de familiarité pour les opérateurs habitués à des plateformes CNC nationales largement utilisées. Cette compatibilité s'étend à la fois aux fonctionnalités fondamentales et aux interactions de l'interface homme-machine (IHM), ce qui facilite une intégration transparente dans les environnements de fabrication existants.

Sur le plan architectural, le système CNC de Beijing Jingdiao est construit sur un cadre basé sur PC, en s'appuyant sur un ordinateur de contrôle industriel intégré fonctionnant sous le système d'exploitation Windows XP Embedded. Cette base solide fournit un environnement de traitement en temps réel stable, essentiel pour les opérations d'usinage de précision.

Le système utilise En3D comme principale suite logicielle CNC, qui est optimisée pour les applications d'usinage à grande vitesse, en particulier celles qui impliquent des outils de micro-coupe. Cette spécialisation le rend exceptionnellement bien adapté aux industries telles que la fabrication de moules de précision, la fabrication d'appareils médicaux et la production de composants pour l'aérospatiale. Le système Beijing Jingdiao se distingue sur le marché chinois par ses capacités avancées de synchronisation multi-axes, offrant jusqu'à 5 axes d'interpolation simultanée pour l'usinage de contours complexes.

En outre, le système intègre des fonctions de pointe dans les technologies de mesure et de vision industrielle. Ces fonctionnalités intégrées de contrôle de la qualité permettent l'inspection des pièces en temps réel et l'usinage adaptatif, ce qui améliore considérablement l'efficacité de la production et la précision des pièces. La combinaison du traitement à grande vitesse, du contrôle multi-axes et de la mesure in situ place le système CNC Jingdiao de Beijing à l'avant-garde des initiatives de fabrication intelligente en Chine, soutenant la transition de l'industrie vers des processus de production plus automatisés et plus intelligents.

Le Dalian Guangyang Science and Technology Group est une entreprise de premier plan dans les secteurs de la fabrication intelligente et de la CNC haut de gamme en Chine. Le groupe comprend des entreprises de technologie avancée, dont Guangyang Technology et Kede CNC, et se positionne à l'avant-garde de l'innovation industrielle.

Le portefeuille de produits du groupe comprend une gamme complète de solutions de fabrication de pointe. Il s'agit notamment de machines-outils CNC à cinq axes de haute précision, accompagnées de leurs systèmes CNC haut de gamme exclusifs. L'offre s'étend aux composants fonctionnels critiques, aux dispositifs de détection et d'analyse avancés et aux moteurs synchrones à aimant permanent à haut rendement. En outre, le groupe fabrique des produits CNC essentiels tels que de robustes corps de lit en fonte, des systèmes hydrauliques automatisés sophistiqués et des lignes de production numériques entièrement intégrées.

Dans le domaine de la fabrication intelligente, Dalian Guangyang excelle avec ses contrôleurs de champ industriels et ses plateformes de big data de l'Internet industriel des objets (IIoT). Ces technologies permettent une connectivité transparente et une prise de décision basée sur les données dans les environnements de fabrication. Le groupe fournit également des services de fabrication flexibles, s'adaptant aux divers besoins de la production industrielle moderne.

L'un des produits phares de leur gamme est le système CNC GNC62 de Dalian Guangyang. Ce système de contrôle avancé utilise le bus de terrain CNC à grande vitesse GLINK, fonctionnant sur un support à fibre optique de 100 Mbps. Cette configuration garantit des capacités exceptionnelles de transmission point à point en temps réel, essentielles pour les opérations d'usinage de haute précision. La liaison multi-axes du système et la technologie de commande multicanaux représentent des avancées de pointe en matière de fonctionnalité CNC.

Le système GNC62 présente des caractéristiques impressionnantes en termes d'évolutivité et de performances. Il peut gérer efficacement jusqu'à 8 canaux indépendants tout en contrôlant et en synchronisant simultanément jusqu'à 128 axes. Ce niveau de coordination multi-axes est essentiel pour les tâches d'usinage complexes dans l'aérospatiale, l'automobile et d'autres secteurs de fabrication de haute technologie. En outre, le système prend en charge la commande d'entraînement synchrone à deux axes, ce qui permet une coordination précise entre les axes appariés pour une meilleure précision dans les opérations telles que l'usinage à portique ou le tournage à deux broches.

Les fonctions de contrôle à grande vitesse et de haute précision du système GNC62 le rendent particulièrement adapté aux applications exigeantes où la précision au micron près et les vitesses de traitement rapides sont primordiales. Ces capacités placent la technologie de Dalian Guangyang à la pointe des systèmes CNC modernes, répondant aux exigences rigoureuses des processus de fabrication avancés sur le marché mondial.

Shenyang Zhongke CNC Technology Co. est spécialisée dans le développement, la production et la distribution de technologies de fabrication avancées, notamment les systèmes de commande numérique par ordinateur (CNC), la technologie des servomoteurs, les systèmes d'information, la robotique, l'automatisation intelligente et les solutions d'usine numérique.

La mission de l'entreprise est centrée sur l'innovation indépendante et l'intégration optimale de la technologie CNC avec les systèmes mécaniques. Son objectif est de s'établir en tant que leader dans le secteur de la CNC et en tant que premier fournisseur de solutions technologiques CNC complètes.

La ligne de produits LT CNC comprend une gamme de systèmes de contrôle sophistiqués :

1. Systèmes CNC multiaxes :

2. Systèmes d'entraînement servo :

3. Composants complémentaires :

Ces systèmes intégrés sont conçus pour améliorer la précision de l'usinage et l'efficacité de la production, et pour faciliter la mise en œuvre de processus de fabrication intelligents dans divers secteurs industriels.