Les poinçonneuses à tourelle CNC vous intéressent ? Dans cet article de blog, nous allons plonger dans le monde fascinant de ces machines polyvalentes. En tant qu'ingénieur mécanique expérimenté, je vous expliquerai comment les poinçonneuses à tourelle CNC combinent des éléments mécaniques, électriques, hydrauliques et pneumatiques pour traiter efficacement la tôle. Vous comprendrez clairement les différents types de presses à tourelle CNC et leurs principes de fonctionnement. Préparez-vous à élargir vos connaissances et à apprécier les capacités de ces outils puissants dans la fabrication moderne.

Avant d'aborder les spécificités du poinçonnage CNC sur tourelle, il est essentiel de comprendre le concept fondamental de l'usinage CNC.

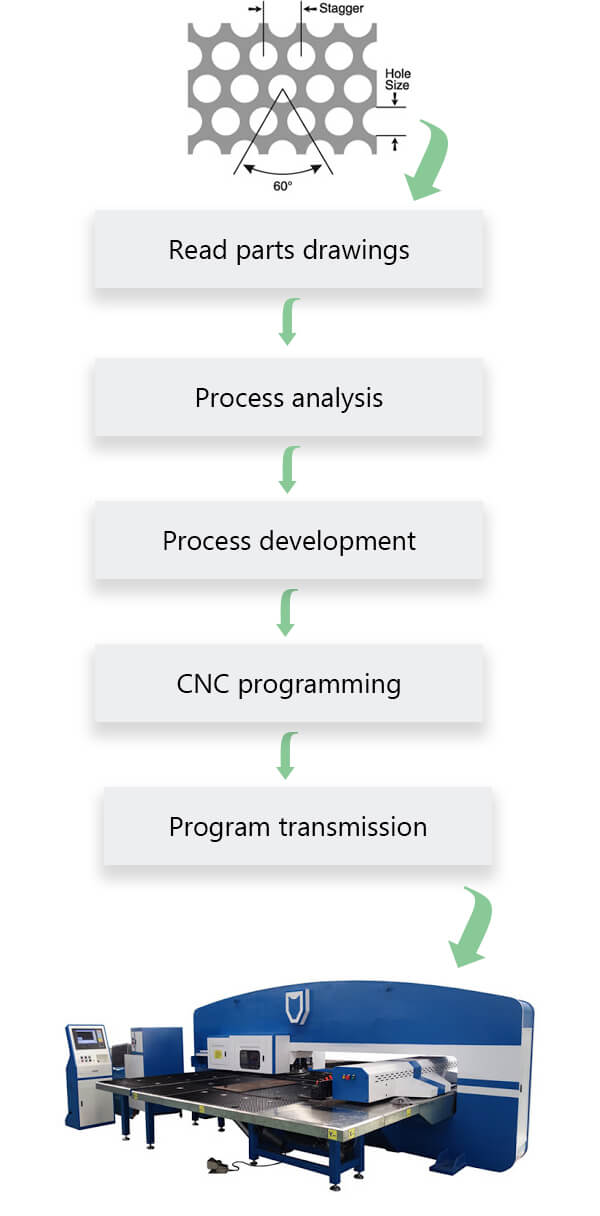

L'usinage à commande numérique par ordinateur (CNC) est un processus de fabrication avancé qui utilise un logiciel informatique préprogrammé pour dicter le mouvement des outils et des machines de l'usine. Dans le contexte d'une poinçonneuse à tourelle CNC, le système fonctionne en traduisant les spécifications de conception en une série d'instructions précises et codées. Ces instructions, généralement au format G-code ou M-code, sont ensuite introduites dans le système de commande numérique de la machine.

Le programme CNC, dérivé des dessins originaux de la pièce et des exigences du processus, orchestre la chorégraphie complexe entre l'outil et la pièce à usiner. Il contrôle divers paramètres tels que

Ce contrôle automatisé garantit une précision, une répétabilité et une efficacité élevées dans le processus de poinçonnage. Le système CNC peut exécuter des modèles, des formes et des configurations de trous complexes avec une intervention humaine minimale, ce qui réduit considérablement le risque d'erreur tout en maximisant la productivité.

En tirant parti de la technologie CNC, les fabricants peuvent obtenir une qualité constante sur de grandes séries de production, s'adapter facilement aux changements de conception et produire efficacement des composants de tôle complexes pour diverses industries, de l'automobile à l'aérospatiale.

Il est essentiel de bien comprendre les spécifications techniques des dessins d'ingénierie. Il s'agit notamment des tolérances dimensionnelles, de la cotation et du tolérancement géométriques (GD&T), des exigences en matière de finition de surface, des spécifications des matériaux, des valeurs de dureté, des indices d'usinabilité et des quantités de composants. Une connaissance approfondie des normes ASME Y14.5 en matière de dimensionnement et de tolérancement est essentielle pour une interprétation précise.

Effectuer une analyse complète du processus sur la base des spécifications du composant. Il s'agit d'évaluer la conception de la pièce en vue de sa fabrication (DFM), d'évaluer les propriétés des matériaux et leur impact sur les stratégies d'usinage, et de déterminer la séquence de processus optimale. Tenir compte de facteurs tels que les exigences en matière de fixation, la possibilité de combiner les opérations et les interdépendances des caractéristiques critiques.

Élaborer des informations détaillées sur la fabrication sur la base de l'analyse du processus. Il s'agit notamment de créer un organigramme complet du processus, de définir les paramètres d'usinage (vitesses de coupe, vitesses d'avance, profondeur des coupes), de sélectionner et d'optimiser les outils, et de spécifier toute exigence particulière telle que l'utilisation de liquide de refroidissement ou les points d'inspection en cours de processus. Documentez ces informations dans des fiches de planification des processus et des fiches d'opération normalisées, en respectant les principes de gestion de la qualité ISO 9000.

Générer le programme CNC en utilisant les données géométriques de la pièce et les détails du processus. Utiliser les fonctions du code G et du code M conformément à la syntaxe spécifique du contrôleur CNC (par exemple, Fanuc, Siemens ou Heidenhain). Mettre en œuvre des techniques de programmation avancées telles que la programmation paramétrique, les cycles fixes et les sous-programmes afin d'optimiser l'efficacité du code. Envisager l'utilisation d'un logiciel de fabrication assistée par ordinateur (FAO) pour les géométries complexes, en l'intégrant aux modèles de CAO pour un transfert de données transparent.

Vérifier le programme CNC à l'aide d'un logiciel de simulation afin de détecter les collisions potentielles, d'optimiser les trajectoires des outils et de garantir le respect des spécifications de conception. Transférer le programme vérifié à la machine-outil à commande numérique en utilisant les protocoles de transfert de données appropriés (par exemple, DNC, USB ou transfert réseau). Régler la machine, y compris les décalages d'outils, les systèmes de coordonnées de travail et toutes les macros personnalisées nécessaires. Exécuter un essai à blanc ou un essai de coupe sur un échantillon de pièce pour valider le programme avant la production complète.

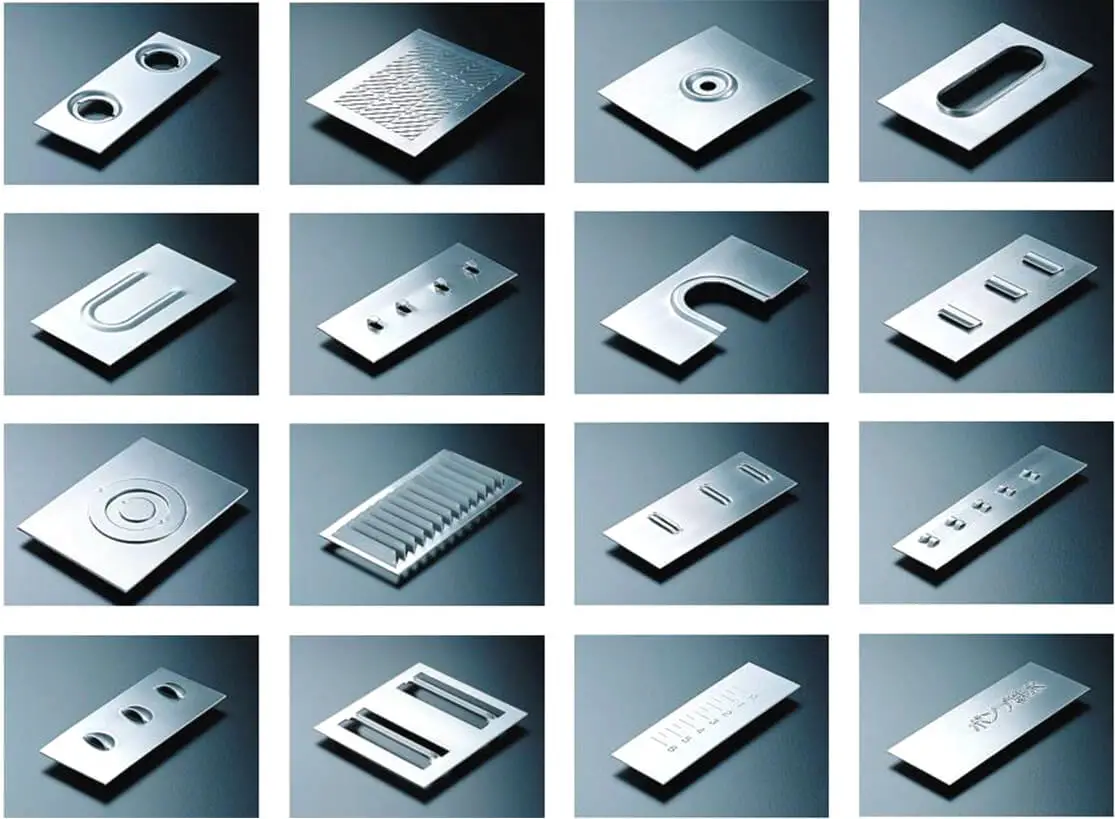

La poinçonneuse à tourelle à commande numérique par ordinateur (CNC), également appelée poinçonneuse CNC, est un système sophistiqué de fabrication de tôles qui intègre des composants mécaniques, électriques, hydrauliques et pneumatiques. Cette machine polyvalente est principalement utilisée pour des opérations de poinçonnage de précision, d'emboutissage et de formage sur des matériaux en tôle à l'aide d'une tourelle rotative équipée de plusieurs outils.

À la base, la poinçonneuse à tourelle CNC utilise une technologie de commande numérique avancée pour orchestrer des séquences d'opérations complexes. La fonctionnalité de la machine est définie par des instructions numériques, où le positionnement relatif entre l'outillage et la pièce à usiner est contrôlé avec précision par des coordonnées numériques. Cela permet des changements d'outils rapides et précis, ce qui permet à la machine de traiter efficacement une gamme variée de produits et de processus avec un temps de préparation minimal.

Le processus opérationnel d'une poinçonneuse à tourelle CNC commence par l'entrée d'informations numériques, généralement sous la forme d'un code G ou d'un langage CNC propriétaire. Ces données peuvent être transférées au système de contrôle informatique de la machine via différents supports, notamment des systèmes en réseau, des clés USB ou même d'anciennes méthodes telles que les bandes de papier. Le système de commande traite ensuite ces informations, les traduisant en une série de commandes coordonnées pour les différents sous-systèmes de la machine.

Ces commandes entraînent les servomoteurs et les actionneurs, contrôlant le mouvement de la pièce sur le banc de la machine, la rotation de la tourelle pour sélectionner l'outil approprié et l'activation du mécanisme de poinçonnage. Cette intégration transparente de la commande de mouvement et de l'outillage permet à la poinçonneuse à tourelle CNC d'effectuer un large éventail d'opérations, notamment :

La polyvalence et la précision des poinçonneuses à tourelle CNC les rendent indispensables à la fabrication moderne de tôles, permettant aux fabricants de produire des pièces complexes avec une grande précision, une grande répétabilité et une grande efficacité. À mesure que les technologies de l'industrie 4.0 continuent d'évoluer, ces machines sont de plus en plus intégrées dans des systèmes de fabrication intelligents, améliorant encore leurs capacités grâce à la surveillance en temps réel, à la maintenance prédictive et au contrôle adaptatif des processus.

Dans des conditions de fonctionnement optimales, la poinçonneuse à tourelle CNC exécute avec précision une séquence préprogrammée. Les axes X et Y de la machine, généralement entraînés par des servomoteurs, positionnent avec précision la pièce de tôle sous la station de poinçonnage. Simultanément, la tourelle (axe T) tourne pour aligner l'outil et la matrice requis avec le coulisseau.

Une fois le positionnement terminé, le vérin hydraulique ou servoélectrique s'active, enfonçant le poinçon à travers le matériau et dans la matrice. Cette action crée le trou ou la forme souhaitée dans la pièce. La force de poinçonnage, généralement comprise entre 20 et 300 tonnes, est soigneusement calibrée en fonction de l'épaisseur et de la dureté du matériau.

Ce processus se répète en succession rapide, le système CNC orchestrant le mouvement de la feuille (axes X et Y) et la rotation de la tourelle (axe T) entre chaque opération de poinçonnage. Les poinçonneuses à tourelle modernes peuvent réaliser jusqu'à 600 frappes par minute sur des matériaux fins, alliant vitesse et précision.

La machine poursuit ce cycle en exécutant des modèles, des formes et des découpes complexes définis dans le programme CNC. Les systèmes avancés peuvent intégrer des changements d'outils automatiques afin d'optimiser la productivité pour des opérations variées. Une fois la séquence programmée terminée, la machine renvoie la feuille traitée à la position de déchargement désignée, prête pour le cycle de production suivant.

Tout au long de l'opération, des capteurs intégrés et des systèmes de contrôle surveillent en permanence des paramètres tels que l'alignement du poinçon, la position de la feuille et l'usure de l'outil, afin de garantir une qualité constante et d'éviter les erreurs ou les dommages potentiels.

Depuis que Wiedemann a inventé le poinçon manuel multiposte R2 en 1932, la poinçonneuse à tourelle à commande numérique (NCT) est devenue une pierre angulaire du traitement de la tôle, subissant une évolution significative tant au niveau de la structure que des performances.

Les premières poinçonneuses CNC à tourelle s'appuyaient sur une programmation manuelle directement sur le système CNC, sans solutions logicielles automatisées. En revanche, les poinçonneuses à tourelle CNC modernes sont équipées d'un logiciel de programmation automatique sophistiqué, ce qui améliore considérablement l'efficacité du travail et la capacité à traiter des pièces complexes. Cette avancée a révolutionné l'industrie, en permettant des cycles de production plus rapides et des capacités de conception complexes.

L'adoption mondiale des poinçons à tourelle CNC reflète leur importance dans la fabrication. Les États-Unis sont en tête avec plus de 20 000 unités, suivis de près par le Japon avec près de 20 000 unités. La Chine a connu une croissance rapide au cours des dernières années, avec des estimations prudentes estimant leur nombre à environ 6 000 unités. Compte tenu de la trajectoire actuelle de l'industrie de la tôle, il existe une marge importante d'expansion et de progrès technologique.

Malgré l'utilisation répandue des poinçons à tourelle CNC, de nombreux professionnels de l'industrie de la tôlerie ne comprennent pas toujours les nuances des différentes performances et structures des presses CNC. Pour combler cette lacune, nous allons explorer les principaux types de poinçons à tourelle CNC, leurs caractéristiques uniques et leurs applications :

Selon le principe de fonctionnement de la tête de frappe, les poinçonneuses CNC à tourelle peuvent être divisées en trois catégories :

La poinçonneuse à tourelle CNC à entraînement mécanique représente la première génération de machines-outils de poinçonnage à tourelle CNC, toujours en production et utilisée par certains fabricants. Parmi les exemples notables, on peut citer la série C de Muratec et les séries Aries, PEGA et COMA d'Amada, qui ont été abandonnées.

Ce type de machine utilise un moteur principal pour entraîner un volant d'inertie, dont l'inertie est exploitée pour l'opération d'emboutissage, avec un embrayage contrôlé. Cette conception offre des avantages tels que la simplicité structurelle, la rentabilité et la stabilité opérationnelle.

Cependant, plusieurs limitations sont inhérentes à cette conception :

Ces limitations ont conduit de nombreux fabricants à abandonner progressivement la production de poinçonneuses CNC à tourelle à entraînement mécanique au profit de systèmes servoélectriques ou hydrauliques plus avancés qui offrent davantage de vitesse, de précision et de polyvalence.

L'avènement des poinçonneuses hydrauliques à tourelle CNC marque une avancée significative dans la technologie de fabrication de la tôle. Ces machines-outils ont été largement adoptées en raison de leurs nombreux avantages en termes de précision, de polyvalence et de productivité.

Parmi les exemples de poinçonneuses hydrauliques à tourelle CNC les plus répandus dans l'industrie, on peut citer la série V de Muratec, la série Vipros d'Amada et la série TC de TRUMPF. Ces machines utilisent des cylindres hydrauliques commandés par des servovalves électro-hydrauliques, ce qui permet un contrôle précis et des performances exceptionnelles.

L'une des améliorations les plus notables est l'augmentation spectaculaire de la vitesse d'estampage, certains modèles pouvant atteindre jusqu'à 1000 coups par minute. Cette augmentation substantielle de la productivité change la donne pour les opérations de fabrication en grande série.

La possibilité de contrôler avec précision la course du vérin hydraulique offre des avantages significatifs en termes de polyvalence et de facilité d'utilisation. Les opérateurs peuvent régler avec précision l'outil de formage en ajustant la course de la tête de frappe, ce qui permet une plus grande flexibilité dans la production de pièces et la gestion des outils.

La réduction du bruit est un autre avantage clé des poinçons hydrauliques à tourelle. En contrôlant la tête de poinçonnage pour appliquer progressivement la pression sur la matrice, ces machines peuvent réduire de manière significative le bruit de l'emboutissage, améliorant ainsi l'environnement de travail et réduisant potentiellement le besoin d'équipements de protection auditive.

En outre, les poinçonneuses hydrauliques à tourelle élargissent la gamme des techniques de fabrication possibles. Grâce à la collaboration avec les fabricants, ces machines peuvent effectuer des opérations avancées de traitement des matrices, telles que le laminage des nervures et des coupes, qui ne sont généralement pas réalisables avec les poinçons traditionnels à tourelle. presses mécaniques. Cette capacité ouvre de nouvelles possibilités de conception et peut réduire la nécessité d'opérations secondaires.

Malgré ces avantages, les poinçonneuses hydrauliques à tourelle CNC présentent certaines limites que les utilisateurs doivent prendre en compte :

En conclusion, si les poinçonneuses hydrauliques à tourelle CNC offrent des avantages significatifs en termes de vitesse, de polyvalence et de capacités de traitement avancées, les utilisateurs potentiels doivent soigneusement peser ces avantages par rapport aux exigences environnementales, à la consommation d'énergie, aux besoins de maintenance et aux considérations d'espace afin de déterminer si cette technologie correspond à leurs besoins et contraintes de fabrication spécifiques.

Pour remédier aux limites des générations précédentes, les fabricants ont mis au point la troisième génération de poinçonneuses CNC à tourelle, qui utilise la technologie de l'entraînement direct par servomoteur.

Les modèles M2044ez et M2048lt de Muratec, qui illustrent les capacités avancées de cette conception, en sont des exemples notables.

La poinçonneuse à tourelle CNC à servomoteur offre des avantages significatifs en termes d'efficacité énergétique tout en conservant une grande vitesse de fonctionnement. Avec des cadences de poinçonnage allant jusqu'à 800 coups par minute, ces machines consomment beaucoup moins d'énergie que leurs prédécesseurs. Cette efficacité est obtenue parce que le servomoteur reste statique lorsqu'il n'est pas en train de poinçonner, ce qui élimine la consommation d'énergie inutile pendant les périodes d'inactivité.

Par rapport aux systèmes hydrauliques, les poinçonneuses à tourelle à servomoteur ne consomment généralement qu'un tiers de l'énergie, ce qui représente une amélioration substantielle des coûts d'exploitation et de l'impact sur l'environnement.

À l'instar des poinçons hydrauliques à tourelle CNC, les modèles à servocommande offrent une course d'emboutissage réglable, ce qui facilite les opérations polyvalentes de formage de matrices. Cette caractéristique permet un traitement efficace des nervures de laminage et des matrices de découpe de laminage, tout en permettant une réduction optimale du bruit pendant les opérations d'emboutissage.

Les poinçonneuses à tourelle entraînées par servomoteur se distinguent par leur adaptabilité environnementale supérieure. Elles peuvent fonctionner immédiatement en toute saison sans avoir besoin de préchauffage, ce qui améliore la productivité et réduit les temps d'arrêt. L'absence de systèmes hydrauliques élimine le besoin de remplacer l'huile et la maintenance associée, ce qui contribue encore à leur profil écologique.

En outre, ces machines sont de conception compacte, ce qui réduit l'encombrement au sol dans les installations de fabrication. Cette économie d'espace, associée à leur polyvalence et à leurs performances, fait des poinçonneuses à tourelle CNC à servomoteur un choix de plus en plus populaire pour les opérations modernes de fabrication métallique.

Il existe deux principaux types d'entraînement pour les presses à tourelle CNC.

Principe d'entraînement mécanique principal (300 dans ET-300 correspond à une force nominale de 300KN)

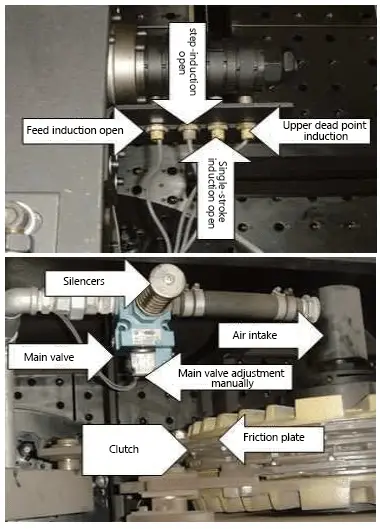

Le moteur principal entraîne le volant d'inertie au moyen d'une petite poulie, qui à son tour entraîne le vilebrequin au moyen de l'engagement ou de la séparation de l'embrayage et du frein.

Il tourne et entraîne ensuite le curseur de haut en bas par le biais du mécanisme de bielle à manivelle, et impacte le moule sélectionné sur la table tournante pour le poinçonnage ou d'autres processus de moulage.

Les embrayages-freins utilisés dans les presses mécaniques à entraînement principal se présentent sous deux formes principales, un embrayage à friction pneumatique et un embrayage hydraulique.

Principe de fonctionnement de l'entraînement hydraulique principal presse à tourelle machine (300 dans VT-300 se réfère à une force nominale de 300KN)

Le principe de l'entraînement principal hydraulique est que l'huile hydraulique fournie par le système hydraulique est introduite dans le fluide par l'action d'une vanne d'inversion électromagnétique.

Les cavités supérieures et inférieures du cylindre permettent à la tige de piston d'entraîner le vérin de haut en bas dans un mouvement réciproque, en frappant le moule pour le poinçonnage.

Ces dernières années, avec le développement rapide de la technologie hydraulique, de plus en plus de presses utilisent l'entraînement principal hydraulique. entraînement hydraulique les presses à pression constante dans toute la plage de course, plus adaptées à certains processus de traitement spéciaux, tels que l'emboutissage, le perçage de trous et autres. procédés de formage.

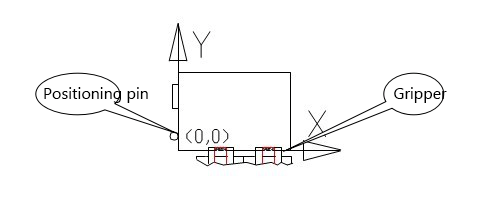

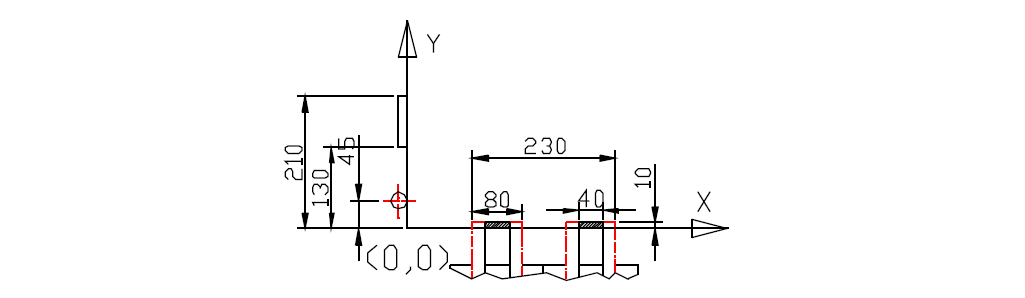

Le poinçon à tourelle CNC a quatre axes de mouvement : X, Y, T et C.

La direction X est parallèle à la direction des deux mâchoires et la direction Y est parallèle à la direction de la goupille ou de la colonne de positionnement. Voir la figure ci-dessous.

Les serrage des mâchoires déplace la plaque d'acier d'avant en arrière jusqu'à l'endroit où elle doit être estampée.

Il est principalement utilisé pour le stockage et le rappel des matrices, et lorsque le programme de sélection d'outils est exécuté, les matrices correspondantes sont transférées sous le poinçon.

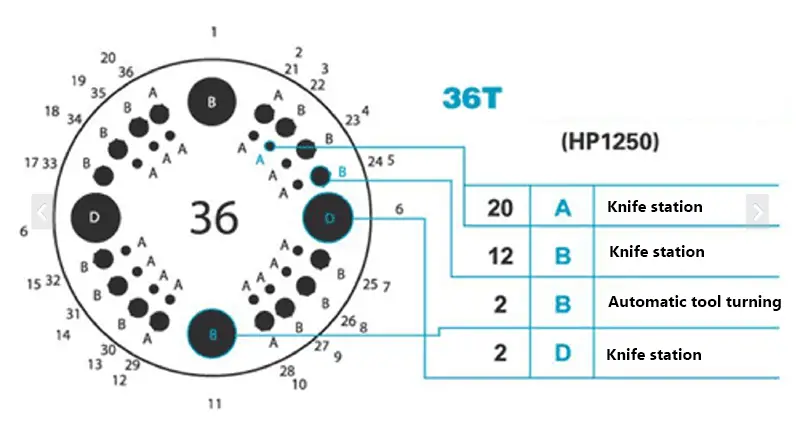

Le nombre de matrices de presse à tourelle peut être divisé en 20, 24, 32, 40, etc. selon le modèle de la machine.

Habituellement configuré en deux stations, l'outil peut être utilisé dans une plus large gamme d'applications, il peut être tourné librement de 0 à 359,999 et il peut traiter plus de formes complexes.

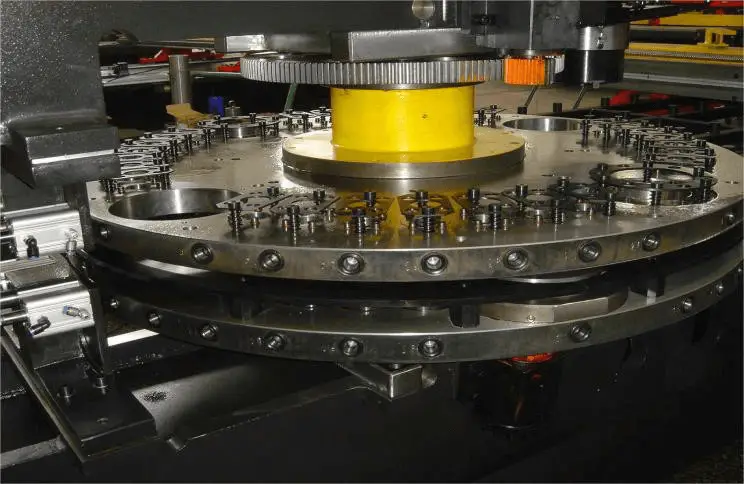

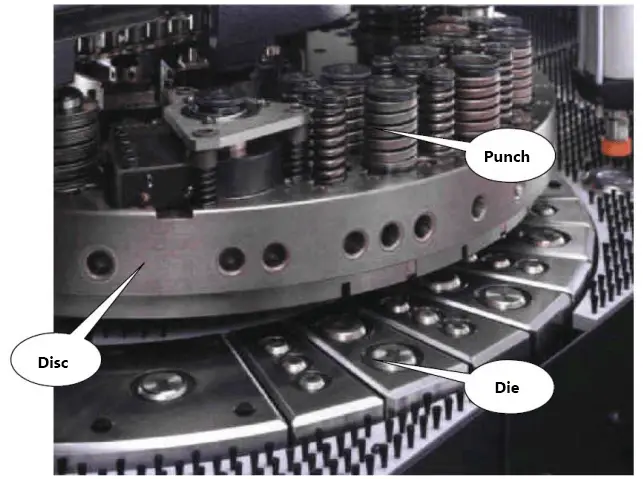

Le plateau tournant, également appelé tête rotative, tourelle, est une presse à tourelle CNC utilisée pour stocker le moule, équivalent au magasin d'outils sur le centre d'usinage.

Il existe deux plateaux tournants pour les poinçonneuses à tourelle CNC, appelés plateau supérieur et plateau inférieur.

Actuellement, le nombre normal de postes de travail est de : 32.

La table tournante supérieure est utilisée pour installer le manchon de guidage de la filière supérieure, le ressort de support de la filière, l'ensemble de la filière supérieure.

Le plateau inférieur est utilisé pour monter le filière inférieure le support, la presse à matrices, la matrice inférieure, le support central, etc.

1) Distribution des matrices sur la table tournante d'une poinçonneuse à tourelle CNC

La distribution à une rangée, la distribution à deux rangées et la distribution à trois rangées sont couramment observées.

Un nombre excessif de rangées distribuées peut facilement entraîner un biais de force dans le poinçon.

En règle générale, lorsque trois rangées sont réparties, le poinçon est souvent de type mobile, c'est-à-dire que le poinçon doit poinçonner une rangée de matrices et que le poinçon est déplacé sur la rangée de matrices correspondante par un dispositif mobile.

Afin d'assurer un positionnement précis des plateaux supérieur et inférieur, la circonférence extérieure ou la surface d'extrémité des plateaux supérieur et inférieur sont équipées de trous de positionnement coniques. Lors du transfert vers la position correspondante de l'outil, la goupille du cône de positionnement peut être insérée pour assurer un positionnement précis.

L'axe qui entraîne le plateau tournant est généralement appelé axe T.

L'entraînement de l'axe T se compose d'un servomoteur, d'un réducteur, d'une chaîne de pignons (courroie dentée), d'un axe de cône de positionnement, d'un cylindre de positionnement (cylindre de positionnement), d'un plateau tournant supérieur et inférieur.

Lorsque le système CNC signale la nécessité d'utiliser une certaine matrice, la goupille du cône de positionnement est automatiquement retirée, le servomoteur tourne et, après décélération, entraîne la rotation de la table tournante. Lorsque la matrice est tournée directement sous le poinçon, la rotation s'arrête, la goupille du cône est insérée dans le trou du cône correspondant, de sorte que la table tournante supérieure et inférieure est positionnée avec précision.

2) Critères de détermination de la concentricité des moules supérieur et inférieur à corriger

Lors de l'installation d'un nouveau moule ou d'un moule déjà rectifié, il faut d'abord s'assurer que l'espace libre du moule correspond à la plaque.

Si la pièce est usinée et que les bavures de poinçonnage sont importantes après seulement quelques poinçonnages, retirez le moule pour observer l'usure du moule.

On peut juger, à partir des bords, que la concentricité doit être corrigée si les bords sont partiellement arrondis ou blancs comme si du givre était tombé, en particulier la diagonale du bord.

3) Correction de la synchronisation après une erreur sur la partie supérieure et inférieure de l'écran. plateau tournant

Les plateaux supérieur et inférieur sont entraînés par un servomoteur numérique à courant alternatif, qui est couplé à l'entrée de la boîte de vitesses par un accouplement flexible, et la sortie de la boîte de vitesses est entraînée vers le haut et vers le bas du plateau tournant par une chaîne et un engrenage.

La chaîne ajustée doit avoir une chute de 6 à 13 mm.

Si les positions supérieure et inférieure de la table tournante sont désalignées en raison de clips, etc., un réglage synchrone doit être effectué selon les étapes suivantes.

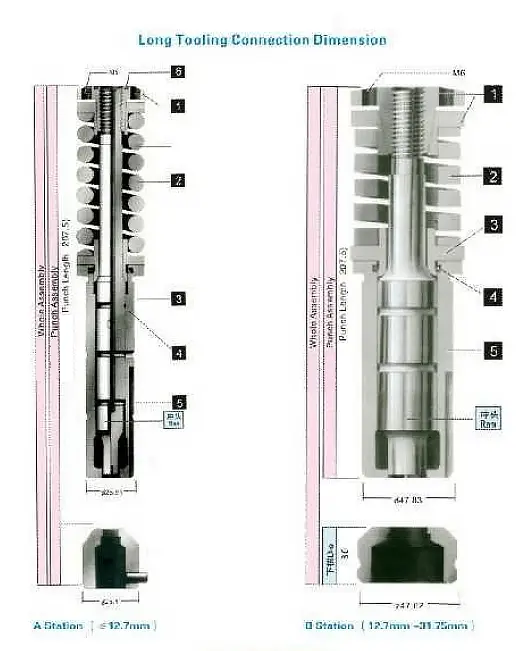

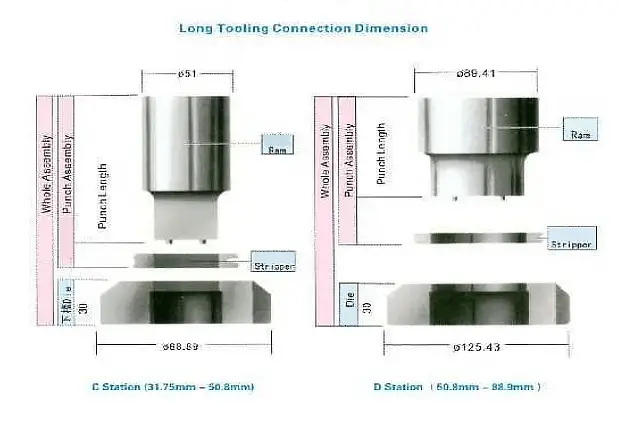

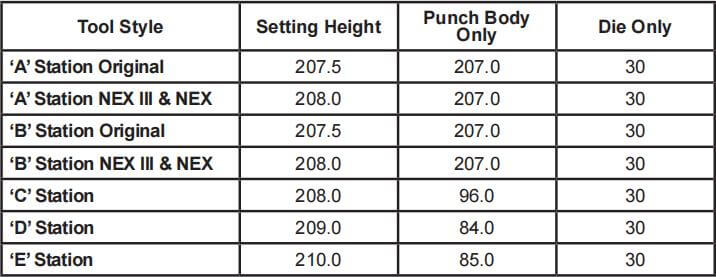

Les outils NCT sont divisés en cinq classes A, B, C, D et E en fonction de leur taille, la plus petite classe A et la plus grande classe E.

Chaque niveau de cutter correspond à la position du cutter sur la table tournante.

Le tableau suivant indique les dimensions de l'outil et la position de montage de l'outil :

| Type de moule | Taille nominale | Taille standard de la matrice supérieure |

| A | 1/2″ | 1,6~12,7mm dia (0,063″0,5″dia) |

| B | 11/4″ | 12,8~31,7mm dia (0.501″1.25″dia) |

| C | 2″ | 31,8~50,8mm dia (1.251″2″dia) |

| D | 31/2″ | 50,9~88,9mm dia (2.001″3.5″dia) |

| E | 41/2″ | 89,0~114,3mm dia (3.501″4.5″dia) |

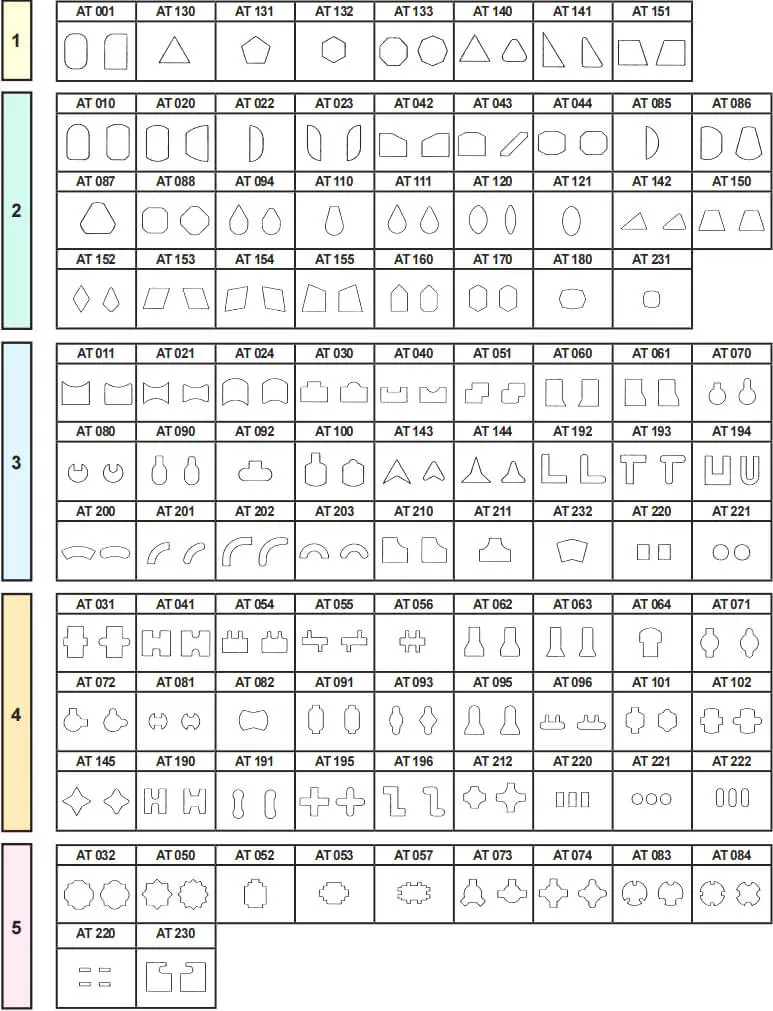

1) Présentation de la tourelle poinçonneuse moules

Les moules sont les principaux outils utilisés pour transformer les matériaux en feuilles.

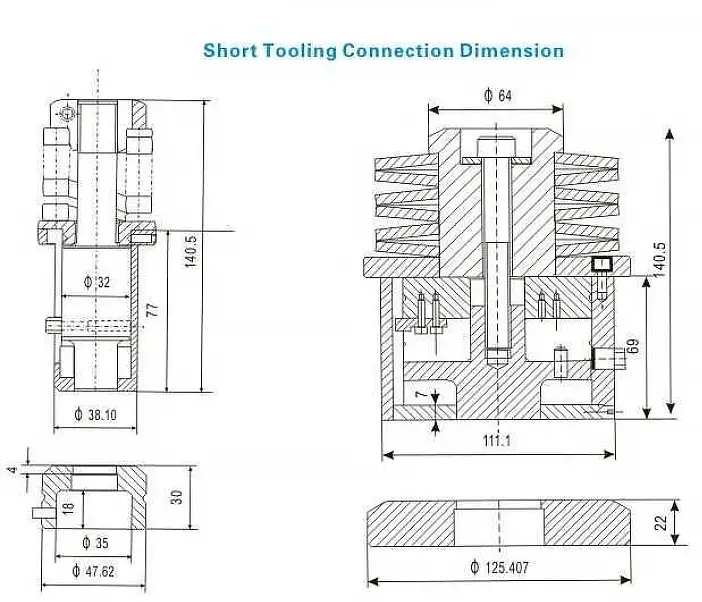

À l'heure actuelle, les matrices les plus courantes des poinçonneuses à tourelle CNC sont de deux types : les matrices à structure longue et les matrices à structure courte.

Généralement déterminé par le matériau et l'épaisseur du matériau.

Ces deux structures du moule doivent être installées sur le ressort de support de la table tournante supérieure, afin que le moule puisse être remis en place à temps après le poinçonnage.

En Chine, le matériau de la matrice sur la poinçonneuse CNC est généralement Cr12MoV et LD.

Les matrices en Cr12MoV conviennent mieux aux applications à teneur moyenne en carbone. tôle d'acier tandis que les matrices en matériau LD conviennent mieux au traitement difficile des tôles d'acier inoxydable.

La durée de vie des moules utilisant ces deux matériaux est généralement de 200 000 à 300 000 fois.

2) Précautions pour la sélection des moules

(I) Sélection des moules standard

(1) Le diamètre de l'arête de coupe du moule doit être autant que possible supérieur à deux fois l'épaisseur de la plaque de traitement ; le diamètre doit généralement être supérieur à 3 mm, faute de quoi il n'est pas possible d'obtenir des résultats satisfaisants. facile à casseret la vie est très courte.

Toutefois, cette règle n'est pas absolue. Il est recommandé d'utiliser des aciers rapides importés comme matériau de moulage pour les diamètres inférieurs à 3 mm.

(2) Si la taille de la matrice de la plaque est proche de la taille limite du poste de travail, veuillez utiliser un poste de travail plus grand pour garantir une force de décharge suffisante.

(3) Tous les angles aigus doivent être remplacés par des angles arrondis, sinon ils risquent de s'user ou de s'effondrer.

En général, il est recommandé d'utiliser un rayon d'angle de R > 0,25t au lieu d'angles vifs chaque fois que cela est possible.

(4) Lors de la transformation de la tôle en matériau à forte teneur en chrome (tel que le 1Cr13 et d'autres aciers inoxydables) et de la tôle laminée à chaud, en raison des caractéristiques inhérentes de la tôle, celle-ci n'est pas adaptée à l'utilisation de moules domestiques à forte teneur en chrome, ou bien elle est très facile à user, à tirer et à dénuder, ce qui présente une série d'inconvénients.

Il est recommandé d'utiliser de l'acier à outils à haute vitesse importé comme matériau de moulage.

(II) Sélection des moules pour le formage.

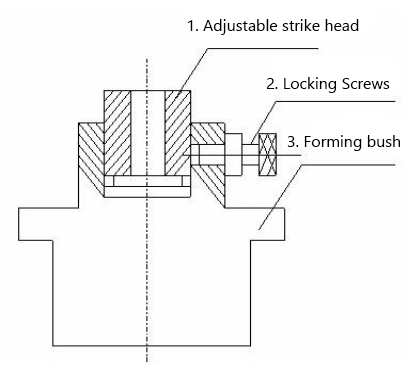

(1) Différents Presse CNC Les glissières ont des courses différentes, il faut donc veiller au réglage de la hauteur de fermeture du moule de formage.

Afin d'assurer un formage adéquat, il est recommandé d'utiliser une tête de frappe réglable.

Les ajustements doivent être effectués avec soin, et chaque ajustement ne doit pas dépasser 0,10 mm, sous peine d'endommager le moule, voire la machine.

(2) Le formage doit être aussi peu profond que possible, en général, la hauteur totale du formage ne dépasse pas 8 mm, la raison de cette hauteur étant qu'il faut beaucoup de temps pour décharger le matériau.

Le processus de formage doit être utilisé à faible vitesse, de préférence avec un temps de retard.

(3) Il n'y a pas de postes de travail à proximité de la station de l'outil de formage, car la hauteur de l'outil de formage est beaucoup plus élevée que celle d'un moule normal.

Il est préférable de placer le processus de formage à la fin du programme et de le supprimer après le poinçonnage.

(4) Pour les moules de formage par étirement, utiliser un ensemble de ressorts légers pour éviter la déchirure ou la déformation inégale de la feuille et la difficulté à décharger le matériau.

(5) Si les deux formes sont proches l'une de l'autre (avant, arrière, gauche et droite), veillez à nous l'expliquer, sinon il peut y avoir des interférences.

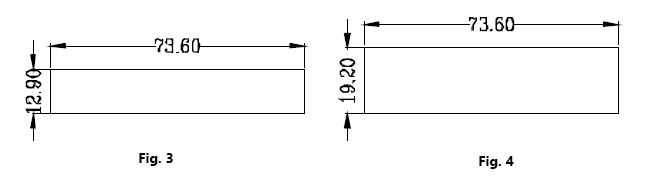

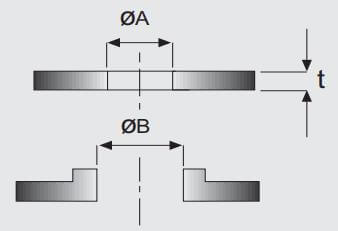

(6) La méthode de réglage du moule est illustrée dans la figure suivante.

(7) Une fois le moule installé, desserrer la pièce 2, tourner la pièce 1 dans le sens des aiguilles d'une montre, tourner jusqu'au point le plus bas, puis serrer la pièce 2.

(8) D'abord, videz le poinçon, ne constatez aucune anomalie, introduisez la feuille dans le poinçon, mesurez la hauteur du moulage, si la hauteur n'est pas suffisante, desserrez la pièce 2, tournez la pièce 1 dans le sens inverse des aiguilles d'une montre (la rotation d'un cercle est généralement de 2 mm, en fonction de la taille de la distance du filetage, veuillez ajuster de manière appropriée pour éviter d'endommager le moule), puis serrez la pièce 2, ajustez constamment, testez le poinçon, jusqu'à ce que vous atteigniez la hauteur souhaitée.

3) Assemblage et entretien des moules

L'affûtage régulier du moule peut non seulement améliorer la durée de vie du moule, mais aussi la durée de vie de la machine ; il est donc important de maîtriser le temps d'affûtage correct et raisonnable.

La façon la plus simple pour l'utilisateur de déterminer si une matrice a besoin d'être affûtée est la suivante.

Après un certain nombre de poinçonnages, vérifier si la qualité du poinçonnage présente une bavure importante, puis vérifier si le bord supérieur de la matrice est arrondi (arrondi ≥ R0,1), si la brillance disparaît.

Si cela se produit, cela signifie que le poinçon était émoussé et qu'il faut l'affûter.

La durée de vie d'un moule peut être multipliée par trois s'il est affûté au bon moment, mais un affûtage incorrect peut rapidement augmenter la destruction de l'arête du moule et réduire sa durée de vie.

L'avance de meulage ne doit pas dépasser 0,015 mm à chaque fois lors de l'affûtage, un meulage trop important entraînera une surchauffe et une brûlure de la surface du moule, ce qui équivaut à la valeur de l'indice d'usure. recuit Le moule devient mou, ce qui réduit considérablement sa durée de vie.

La surface de la meule doit être nettoyée. Il est recommandé d'utiliser une meule à grain 46 moyennement tendre.

Si cette valeur est atteinte, le poinçon sera mis au rebut, et si l'on continue à l'utiliser, il sera facile d'endommager le poinçon et la machine.

L'affûtage final doit être effectué par du personnel professionnellement formé.

Remarque : démagnétiser à temps après l'affûtage et ajuster la hauteur du moule comme avant l'affûtage.

Pour l'utilisateur, l'augmentation de la durée de vie de l'outil peut réduire considérablement le coût d'utilisation.

Plusieurs raisons peuvent affecter la durée de vie d'un moule.

Le plus direct de ces facteurs est que plus la plaque est épaisse, plus le matériau est dur et l'utilisation du processus de poinçonnage par étapes, plus la durée de vie de l'outil est courte.

Essuyez également la zone autour de la filière avant de la mettre en place.

Après le nettoyage, vaporisez un peu d'huile sur la filière et insérez-la dans la filière. La filière concave peut également être insérée dans la filière.

Une attention particulière doit être accordée à la cohérence de l'orientation des moules supérieurs et inférieurs.

Avant l'installation, vérifiez soigneusement que les moules supérieur et inférieur sont de la même taille et que les bords sont orientés dans la même direction.

S'il est mal placé, il peut casser le moule et même endommager la machine.

Après l'installation des moules, laissez la tourelle tourner, tout en observant la tourelle supérieure et inférieure, en particulier le moule concave n'a pas de hauteur inégale.

En cas d'irrégularité de la hauteur, il convient de vérifier soigneusement la cause.

Après avoir utilisé le moule, nettoyez-le, placez-le proprement, enveloppez-le d'un film protecteur, mettez-le dans la boîte à moules et placez-le dans une position fixe pour éviter que le moule ne soit heurté, bavé ou qu'il ne tombe dans la poussière, la rouille et n'affecte l'utilisation suivante.

Le jeu de la matrice inférieure est déterminé en fonction de l'épaisseur de la plaque traitée.

Par exemple, la matrice inférieure pour une plaque de 2 mm ne peut pas être traitée pour une plaque de 3 mm, ni pour une plaque de 1 mm, sous peine d'augmenter l'usure et même de casser la matrice.

Le poinçonnage d'essai est effectué en respectant strictement les étapes d'ajustement susmentionnées et en se référant aux exigences de la commande de moule de l'utilisateur, telles que la hauteur de l'étirement, la nécessité ou non de pré-poinçonner les trous, etc.

L'écart entre les matrices convexes et concaves est exprimé par la différence totale.

Par exemple, si l'on utilise une matrice à came de 10 et une matrice concave de 10,3, 10,3-10=0,3 (diamètre du trou de la matrice concave - diamètre du trou de la matrice à came = espace libre), l'espace libre est de 0,3 mm.

Par dégagement, nous entendons le dégagement total des deux côtés, qui est l'un des facteurs les plus importants de la frappe.

Si l'écart n'est pas correctement sélectionné, il réduira la durée de vie du moule, ou des bavures, provoquant un cisaillement secondaire, rendant la forme de la coupe irrégulière, la force de démoulage augmente, de sorte que la sélection correcte de la valeur de l'écart est très importante.

Par exemple :

Pour l'acier doux d'une épaisseur de 1,2 mm, l'écart est calculé comme suit :

1,2mm×0,2=0,24mm, 1,2mm×0,25=0,3mm, le jeu recommandé est donc de 0,24mm~0,3mm.

D'après les statistiques de sélection du ratio d'écart de l'usine de production de machines-outils de poinçonnage à commande numérique, combinées à la situation réelle de la précision des machines-outils appartenant à l'État, mon entreprise recommande l'écart suivant "recommandé dans le cadre de la matrice".

Pour les cas particuliers, il doit être conçu en fonction des besoins de l'utilisateur.

| Épaisseur de la feuille mm | Types de matériaux | ||

| Acier doux | Aluminium | Acier inoxydable | |

| 0.8~1.6 | 0.2~0.3 | 0.2~0.3 | 0.2~0.35 |

| 1.6~2.3 | 0.3~0.4 | 0.3~0.4 | 0.4~0.5 |

| 2.3~3.2 | 0.4~0.6 | 0.4~0.5 | 0.5~0.7 |

| 3.2~4.5 | 0.6~0.9 | 0.5~0.7 | 0.7~1.2 |

| 4.5~6 | 0.9~1.2 | 0.7~0.9 | |

Note : Le jeu inférieur recommandé est utilisé pour assurer la durée de vie de la matrice et n'est pas très strict.

Elle doit être formulée avec précision en fonction de la situation réelle et des besoins de l'utilisateur.

5) Points à noter lors de la transformation

Diamètre maximal du trou et tonnage du poinçon

Par exemple :

La question de savoir si la plaque d'une épaisseur de 6 mm et d'un diamètre de 88,9 mm peut être coupée ou non ne peut pas être laissée à l'imagination.

Elle est déterminée par la capacité de poinçonnage.

La pression requise pour le poinçonnage général est déterminée par la formule suivante.

P=A × t × σc

Par exemple, la poinçonneuse VT-300 pour le pressage de tôles laminées à chaud de 6 mm, le diamètre maximal du trou de traitement est de.. :

30×1000=3.14×D×6×42

D=Ф37.9(mm)

Par conséquent, si l'on perce le trou sur une plaque de 6 mm à l'aide d'une poinçonneuse à commande numérique, le diamètre maximal que l'on peut obtenir est de 37,9 mm.

Au-delà de cette valeur, d'autres méthodes doivent être utilisées, telles que la méthode de poinçonnage par petits cercles.

Lubrification à l'huile

La quantité et le nombre d'injections d'huile dépendent des conditions du matériau traité.

Pour que le matériau ne rouille pas et ne s'écaille pas, huilez le moule avec de l'huile légère pour machine.

La rouille s'infiltre entre le moule et l'enveloppe pendant le traitement, comme l'acte, et empêche la came de se déplacer librement.

Dans ce cas, si le moule est huilé, la rouille sera plus facilement tachée ; par conséquent, lors du poinçonnage de ce matériau, il convient plutôt d'essuyer l'huile, de démonter le moule tous les six mois, de le laver avec de l'essence et de le remonter, afin qu'il puisse être traité de manière satisfaisante.

Les moules des poinçonneuses CNC à grande vitesse doivent être strictement entretenus, et le manchon de déchargement, l'orifice d'injection d'huile, le noyau du moule et la surface de contact entre le manchon de déchargement et le moule concave sont régulièrement lubrifiés avec de l'huile légère, de manière à prolonger la durée de vie du moule.

Mais une trop grande quantité d'huile lubrifiante reste souvent dans la surface supérieure de l'outil, la frappe pendant le poinçonnage et la coupe est facile à faire de la surface supérieure de l'outil et des déchets pour produire une adsorption sous vide entre la formation du laitier, c'est-à-dire : le rebond des déchets.

Dans ce cas, la feuille doit être nettoyée de toute trace de graisse et le moule doit être maintenu propre et ne pas être trop rempli de lubrifiant pour assurer un poinçonnage en douceur.

Report du coup de poing de tête et du rebond de la ferraille

Le report sur le poinçon de tête et l'adhérence signifient que, dans des conditions normales, le noyau de la filière supérieure et le matériau de la feuille ne peuvent pas être déconnectés à temps ou complètement.

(1) Endommage ou casse le noyau de la filière.

(2) Il peut endommager les pinces et le produit en feuille, et la feuille enroulée peut même heurter le carénage.

(1) Ressort de la matrice défaillance due à la fatigue ou de rupture.

(2) Module d'entrée excessif.

(3) La résistance au glissement de la douille de guidage du moule et du noyau est importante.

(4) La force de décharge requise est supérieure à la force du ressort.

(5) La vitesse d'alimentation est trop rapide et le ressort n'est pas réactif ou sensible.

(6) Psoriasis par accumulation de matière.

(7) Rebond des déchets.

(8) D'autres raisons telles que le dégagement du moule et la précision.

(1) D'après les échantillons et d'autres données d'essai, les ressorts ont une durée de vie de 500 000 cycles, parfois même plus courte dans des conditions difficiles, à partir de laquelle les ressorts s'épuisent et perdent leur élasticité, les ressorts se raccourcissent considérablement ou même se cassent, et de nouveaux ressorts doivent être commandés à temps auprès d'un fournisseur de matrices de confiance.

(2) L'inductance doit être contrôlée entre 1 et 2 mm, une inductance trop importante entraînera une augmentation de la course de relâchement du noyau et de la résistance, ce qui prolongera le temps de réaction du ressort.

Le noyau n'est pas complètement sorti de la feuille avant l'alimentation, ce qui risque d'endommager le moule, la plaque ou la pince, etc.

(3) Lorsqu'il y a trop de poussière et d'autres saletés sur la surface de glissement ou un manque d'huile, la résistance au glissement augmente, contrebalançant une partie de la force du ressort, ce qui peut entraîner un transfert de matériau.

À ce stade, le moule doit être démonté, lubrifié et les conditions de lubrification doivent être améliorées.

(4) La force de poussée est supérieure à la force du ressort, ce qui se réfère principalement au tonnage de poinçonnage, il y a plusieurs possibilités :

D'une part, l'arête de coupe est fortement émoussée, ce qui nécessite un tonnage supplémentaire, et d'autre part, la surface de coupe est rugueuse et les bavures augmentent, ce qui produit une grande résistance. Il convient de l'affûter à temps.

La seconde est que l'écart entre le moule et la plaque ne correspond pas, lorsque l'écart entre le moule et la plaque est faible, le matériau maintiendra le moule convexe.

Dans ce cas, il convient de choisir le poinçon inférieur qui correspond à la plaque ou de meuler le poinçon inférieur pour augmenter l'écart.

Troisièmement, lorsque la taille du moule est proche de la taille limite de la station et que la feuille est épaisse, la force de décharge requise est supérieure à la force du ressort.

Dans ce cas, il est nécessaire de sauter une station ou d'utiliser un ressort robuste.

(5) Lorsque le taux de Cr matériau de la matrice et la plaque d'emboutissage à haute teneur en chrome (comme le 1Cr13 et d'autres aciers inoxydables) en poinçonnage continu, la température augmentera et produira de l'affinité.

Equivalent à une paire de la même friction de paiement, il est très facile d'user le tranchant ou de produire une accumulation de fourreaux.

Par conséquent, lors du poinçonnage de l'acier inoxydable, il est recommandé d'utiliser des aciers rapides importés plutôt que des matériaux nationaux à haute teneur en chrome, tels que Cr12MoV, etc.

En outre, lors du poinçonnage de l'acier inoxydable, on rencontre souvent un film, ce film est fin et résistant, et la plaque est mal attachée au phénomène de séparation lors du poinçonnage et de la découpe, ce qui entraîne un risque d'entraînement de la matière.

Dans ce cas, il convient de choisir un moule en acier rapide importé à arêtes vives, le second étant de placer le côté avec le film sur le fond, de sorte que le film soit situé près de la couche de cisaillement pour atteindre l'objectif d'être complètement coupé.

Cependant, il faut tenir compte de l'impact de la bavure sur la pièce.

(6) Le rebond des déchets est également l'une des principales raisons du transfert de matières.

Après le rebond des déchets, si la moitié des déchets se trouve dans le moule inférieur, il se produit un phénomène de double poinçonnage du matériau, de sorte que le moule présente un biais important et que le tonnage augmente, ce qui endommage le matériau ou le moule.

(7) Enfin, la précision du moule lui-même et la précision de l'alignement de la position de la machine peuvent également être à l'origine du transfert.

Dans ce cas, vous devez faire appel à un fabricant de moules CNC professionnel pour fabriquer le moule et utiliser la barre d'étalonnage pour corriger la position du moule de la machine.

Le rebond des déchets fait référence au phénomène selon lequel les déchets de poinçonnage ne sont pas évacués en douceur par le trou de la matrice, mais rebondissent à l'extrémité de la matrice ou à la surface de la pièce brute ; ces déchets éjectés sont également connus sous le nom de laitier.

(1) Lorsque la matrice continue à poinçonner à proximité du laitier, le manchon de décharge frappe le laitier sur la surface de la tôle, ce qui entraîne la mise au rebut de la pièce en raison de sa taille et de la qualité de sa surface.

(2) Les scories tombent sur le plateau inférieur, ce qui entraîne un risque caché d'alimentation, et les plaques peuvent être rayées ou même brisées.

(3) Le moule est parfois endommagé par la production continue de scories et le chevauchement des scories dépasse la limite de résistance du moule, et le taux de rebut dû aux scories augmente considérablement lorsque la production de pièces uniques ou de petites quantités est élevée.

(4) Lorsque la moitié du laitier est impactée au niveau de l'ouverture inférieure de la filière, il en résulte un transfert de matière.

(1) La raison d'être du moule lui-même

(2) Causes de la condition matérielle

(3) Raisons de la programmation

(1) L'écart plus faible entre les matrices entraîne le gauchissement des déchets vers le haut, ce qui réduit la surface de contact avec la surface intérieure de la matrice et diminue la résistance au frottement, ce qui fait rebondir les déchets en cas de poinçonnage à grande vitesse.

Ainsi, dans le cas d'un écart trop important, nous devons choisir l'écart approprié, et parfois même envisager d'utiliser un écart plus petit.

(2) Après un certain nombre d'impacts de matrices affûtées, les bords de l'arête de coupe deviennent blancs et arrondis comme du givre, ce qui est le résultat du durcissement et de la passivation du processus.

Dans un tel état, le traitement rendra de plus en plus évidente la tolérance de la ferraille au bord de la matrice, et il est très probable qu'elle sortira de la matrice concave avec le retour de la matrice supérieure.

Dans ce cas, l'arête doit être affûtée immédiatement et démagnétisée avec un démagnétiseur après l'affûtage.

(3) Clous en polyuréthane pour le diamètre ou la largeur du bord supérieur de l'outil de 9 mm ou plus

La largeur est inférieure à 8 mm et le bord biseauté de 2° est utilisé pour les pièces longues et grandes, ce qui permet d'éviter efficacement le rebond des déchets.

Cependant, la résine de polyuréthane est une pièce d'usure, les utilisateurs doivent donc la vérifier chaque semaine et la remplacer en temps voulu pendant l'utilisation.

Le biseau doit être conservé après l'affûtage et ne doit pas être affûté jusqu'à l'obtention d'un bord plat par manque d'équipement ou par crainte de problèmes.

(4) La quantité de matrice d'entrée doit être contrôlée entre 1 et 2 mm ; si elle est trop faible, la ferraille ne sera pas complètement coupée.

Dans ce cas, c'est l'importance de l'affûtage de la matrice qui est en jeu.

Si le moule est affûté de plus de 4 mm, il faut envisager de changer le noyau du moule, sinon le moule convexe pénétrera de moins en moins dans le moule concave.

Dans le même temps, l'énergie appliquée à la feuille lors de l'impact augmente, ce qui provoque une déformation plus importante de la feuille et accroît les risques de rebond.

(5) Si la profondeur du bord inférieur de l'outil est trop élevée, les déchets se chevaucheront.

Lorsque l'air entre les déchets est comprimé, les déchets situés au-dessus sont éjectés de la matrice inférieure lors de la course de retour.

La profondeur standard de la matrice inférieure doit être la somme de l'inductance, de l'épaisseur du matériau et du volume d'affûtage.

(6) Lorsque les moules supérieur et inférieur ou les moules supérieur et inférieur sont fortement excentrés, des bavures excessives d'un côté peuvent également entraîner les déchets hors du moule inférieur avec le mouvement de la feuille.

(7) Il est inévitable qu'il y ait un peu de lubrifiant ou d'huile antirouille sur le fond du moule ou de la plaque supérieure, mais jamais au point de former un fluide.

Lors de l'impact, il est facile de provoquer une adsorption sous vide entre la surface de l'extrémité supérieure de la filière et le déchet, formant ainsi un rebond du déchet.

Dans ce cas, essuyez l'huile sur le moule ou la plaque supérieure.

(8) La couche adhérente de la feuille est également un facteur important dans le rebond des déchets.

Comme pour le report de matériau, il convient d'utiliser un moule à arêtes vives et de placer la couche adhérente en dessous.

(9) Une raison très importante pour laquelle le poinçon CNC à grande vitesse est de plus en plus utilisé est la souplesse de ses caractéristiques de traitement de l'assemblage et du poinçonnage.

Cela dit, ne soyez pas avare dans le choix des moules lors de la programmation.

Pour les caractéristiques d'un certain trou, il faut d'abord sélectionner le moule qui peut compléter le trou en une seule fois, et lorsqu'il est nécessaire de couper, il faut choisir la plus petite chute, la plus grande, la plus proche de la taille du moule.

Si la quantité minimale de ferraille est trop faible, la ferraille n'est pas facile à découper lorsque l'espace entre les moules est important.

Même si le déchet est poinçonné dans la matrice, s'il se superpose au déchet précédent, il est facile de rebondir hors de la matrice en raison des vibrations, la formation du déchet rebondissant, il faut donc sélectionner le moule de manière scientifique.

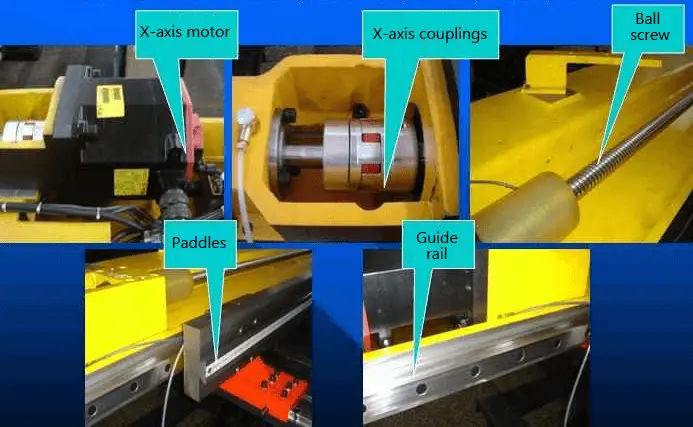

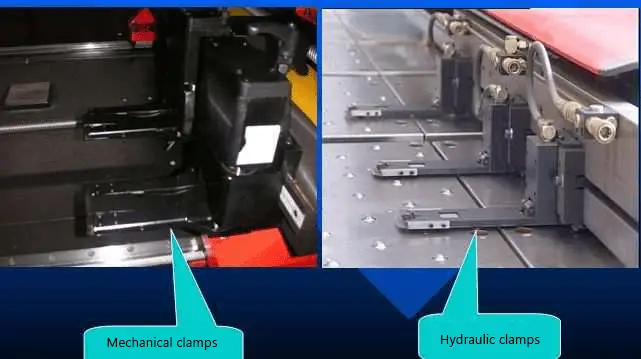

Les éléments d'alimentation d'une presse CNC à tourelle comprennent généralement la traverse, l'entraînement de l'axe Y, les mâchoires, la table pour supporter la tôle, etc.

1) La traverse est généralement un structure soudéeLes deux côtés du support sont fixés sur sa surface inférieure, guidés par des guides linéaires à rouleaux.

Afin d'assurer un mouvement régulier et rapide du chariot et du guide, la face frontale du chariot est équipée d'un dispositif anti-poussière et la machine doit être maintenue dans un environnement de travail propre pour éviter que la poussière ne reste dans les rainures du guide et de la vis et ne provoque une usure brutale.

L'axe Y est entraîné par un servomoteur à courant alternatif, qui est directement relié à la vis à billes par l'intermédiaire d'un accouplement flexible sans jeu, qui est précontraint lors de l'assemblage pour assurer une transmission sans jeu.

Note : L'écrou de la vis a été ajusté avant que la machine ne quitte l'usine et l'utilisateur n'est pas autorisé à ajuster ou à démonter quelque partie que ce soit de cette pièce pendant son utilisation.

2) La plaque d'entraînement est un élément en fonte recuit et est guidée par un rail de guidage fixé à la barre transversale.

Comme pour les rails de l'axe Y, le réglage de la précharge des écrous à vis est effectué lors du montage de réglage en usine de la machine et ne doit pas être ajusté par l'utilisateur en cours d'utilisation.

Les extrémités des vis des axes X et Y sont équipées de butoirs en polyuréthane pour éviter d'endommager la vis et d'autres parties de la vis en cas de mauvaise utilisation.

La buse de lubrification située dans le logement du palier est utilisée pour lubrifier le palier du support de la vis à intervalles réguliers, avec un cycle de lubrification d'une fois par semaine.

Lors du fonctionnement, la pince est installée sur la direction de l'axe X de la plaque d'entraînement, et grâce à la rotation du servomoteur, la vis à billes est entraînée par l'accouplement, ce qui permet à la plaque d'entraînement de se déplacer d'avant en arrière le long de la direction de l'axe X sur le guide linéaire, réalisant ainsi l'objectif de l'alimentation en matériau.

3) Actuellement, la course de l'axe X est de 1250 mm, 1500 mm, 2000 mm, 2500 mm.

En cas de repositionnement, la taille de traitement dans le sens des X sera plus importante.

L'entraînement de l'axe Y est fondamentalement le même que celui de l'axe X, mais il est également constitué de vis à billes, guides linéaires et accouplements, servomoteurs.

Lorsque l'entraînement de l'axe Y fonctionne, il est relié à la traverse par un siège d'articulation, qui entraîne la traverse dans la direction Y.

En raison de la profondeur limitée de la gorge, les courses courantes dans l'axe Y sont de 1250 mm, 1500 mm.

Les table fixe signifie que toutes les tables ne sont pas en mouvement pendant le fonctionnement.

Le principal avantage de cette structure est que l'inertie de l'alimentation est faible et qu'elle peut être entraînée par un servomoteur à faible couple.

La table mobile désigne la table d'alimentation qui se déplace avec la feuille pendant le travail.

L'avantage de ce type de table est qu'il présente un faible encombrement, mais l'inertie du mouvement est importante et il est nécessaire d'utiliser un servomoteur à couple élevé pour l'entraîner.

En outre, la table comporte deux types de supports de feuilles, l'un étant une bille de transfert universelle (bille d'acier) et l'autre une brosse dure.

Lors de l'utilisation de la table à brosse dure, la capacité de charge est inférieure à celle de la bille d'acier, la résistance au mouvement est élevée, mais le bruit est faible, il n'est pas facile de rayer la plaque, il convient mieux à l'utilisation de plaques minces et de tables fixes, l'épaisseur de la plaque est inférieure à 3 mm.

Un mélange de billes d'acier et de brosses est utilisé dans les deux cas.

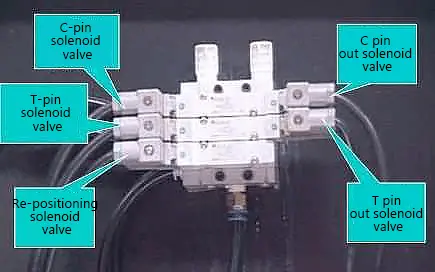

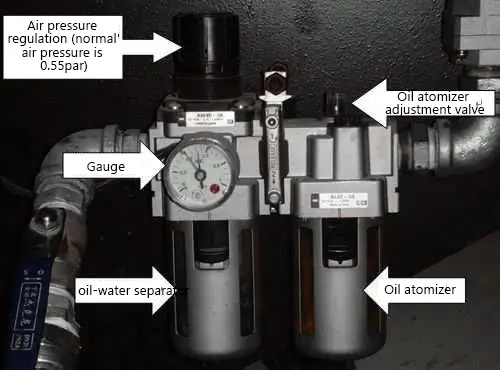

Le système d'air de la machine est composé de plusieurs valves de contrôle directionnel et de sources d'air triplées.

La connexion d'alimentation en air est située à l'avant de la machine, et la pression d'alimentation en air requise est de 0,55 Mpa ou plus, en dessous de la limite inférieure critique de 0,4 Mpa, l'alarme cessera de fonctionner.

Les pièces utilisant de l'air sont : le mécanisme de collage de la matrice rotative, l'axe de positionnement rotatif, le repositionnement, les pinces, le bloc de positionnement.

Le relais de pression détermine si la pression de la source d'air a atteint la valeur définie, sinon le système CNC émet une alarme.

Avant que l'air comprimé ne pénètre dans l'actionneur, l'huile est acheminée vers l'actionneur pneumatique par un atomiseur d'huile à des fins de lubrification.

La stabilité de la pression de l'air est l'une des conditions préalables au travail des machines, et une pression instable ou insuffisante peut entraîner divers problèmes.

En général, il y a un régulateur à l'entrée de l'air, pour régler la pression, il faut sortir la poignée de réglage, tourner dans le sens des aiguilles d'une montre jusqu'à la pression spécifiée, puis appuyer sur la poignée de réglage.

Si la pression est abaissée, la pression d'air doit être ramenée à zéro, la poignée de réglage doit être retirée et réglée dans le sens inverse des aiguilles d'une montre jusqu'à ce que la rotation ne bouge plus.

Mettre la source d'air en marche, le manomètre devant alors indiquer 0.

Tourner la poignée de réglage dans le sens des aiguilles d'une montre jusqu'à la pression spécifiée et appuyer sur la poignée de réglage.

Si, après une période de fonctionnement de la machine, il y a un manque chronique de pression d'air et que les méthodes ci-dessus ne sont pas efficaces, les deux options suivantes peuvent être envisagées :

Remplacement ou réparation d'un compresseur d'air

Relever la limite inférieure du compresseur d'air, ou abaisser la valeur critique de l'alarme d'air, en tournant une petite vis en acier dans la direction "-" sur la partie inférieure du manomètre, à ce moment-là vous pouvez voir l'aiguille verte suivre le mouvement correspondant.

Jusqu'à ce que le voyant rouge s'éteigne et que l'alarme de pression d'air soit éliminée.

Cette méthode doit permettre de s'assurer que chaque composant pneumatique est en ordre.

Lubrification des conduits d'air

Elle se fait par l'intermédiaire des brasseurs d'huile, l'alimentation en huile étant réglable.

En tournant la vis de réglage dans le sens inverse des aiguilles d'une montre, l'alimentation en huile des brasseurs d'huile augmente, et en tournant la vis de réglage dans le sens des aiguilles d'une montre, l'alimentation en huile des brasseurs d'huile diminue.

La taille de l'atomiseur d'huile est proportionnelle au débit de gaz de fonctionnement réel, le débit d'air minimum pour démarrer la lubrification automatique de l'atomiseur d'huile est de 10L/MIN.

(1) La vitesse peut être réglée par le biais du papillon unidirectionnel, et l'air comprimé provenant de la source d'air pénètre directement dans le cylindre lorsqu'il revient à sa position initiale.

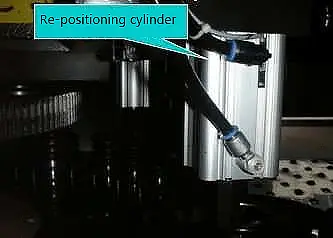

(2) L'axe de positionnement de la table tournante est relié à l'axe par deux cylindres à travers la plaque d'accouplement, le cylindre est soutenu par le siège fixe, l'axe est contrôlé par deux électrovannes à cinq voies, la vitesse est réglée par une vanne d'étranglement à une voie lors du positionnement.

(3) Le vérin de repositionnement est commandé par deux électrovannes à cinq voies, et le vérin est fixé sur le support relié au lit.

La fonction de repositionnement est de presser fermement la plaque d'acier sur la table lorsque la machine est repositionnée, et de s'assurer que la plaque d'acier est fixée lorsque la pince se déplace automatiquement.

Lorsque la longueur de la plaque dans la direction de l'axe X dépasse la course de l'axe X, l'excédent doit être repositionné pour compléter le poinçon.

Cette fonction permet d'étendre la portée de la machine dans la direction de l'axe X (le repositionnement ne peut se faire que dans l'axe X).

(4) Le cylindre de serrage est commandé par une électrovanne à trois voies à deux positions, et la fermeture à trois voies à deux positions est commandée par une pédale.

En l'absence de plaque d'acier dans les mâchoires, éviter le serrage à vide pour ne pas endommager la plaque dentaire.

Lorsqu'il n'est pas ventilé, le ressort entraîne la rétraction de la tige du cylindre et l'ouverture des mâchoires par son propre poids.

La pince est commandée par une pédale ou un bouton sur le tableau de commande.

L'épaisseur maximale des mâchoires est de 6,35 mm.

La plaque de détection de la zone de sécurité sur la pince sert à détecter la position de la pince afin de la protéger contre l'entrée dans la zone dangereuse pendant le processus de travail, de manière à ne pas la casser.

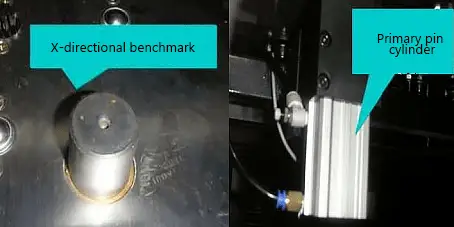

(5) Goupille de positionnement de l'axe X

Le bloc de positionnement est directement relié à la tige du vérin, et le levage du bloc de positionnement peut être contrôlé en actionnant manuellement le bouton de commande situé sur l'enveloppe de la traverse pendant le chargement.

La broche d'origine est située à gauche de la table d'alimentation et est utilisée pour déterminer le point de référence de l'axe X.

La distance théorique entre la surface de positionnement de la tige d'origine et le centre du poinçon est de 1250 (2500) mm.

Lors de l'alimentation, le cylindre soulève la goupille (la mâchoire est ouverte), la plaque d'acier est proche de la surface de positionnement de la mâchoire et de la surface de positionnement de la goupille, déterminant ainsi la position initiale de la plaque d'acier sur la table.

Lorsque la pince serre la plaque d'acier, celle-ci est bien positionnée, puis le cylindre enfonce la goupille d'origine.

La tige d'origine reste dans sa position initiale (c'est-à-dire qu'elle n'est pas tombée) pendant toute la durée du travail.

Si, pour une raison ou une autre, le pivot de départ ne tombe pas ou ne se soulève pas pendant l'opération, ni l'axe X ni l'axe Y ne peuvent être déplacés et ne peuvent être redémarrés qu'après la chute du pivot de départ.

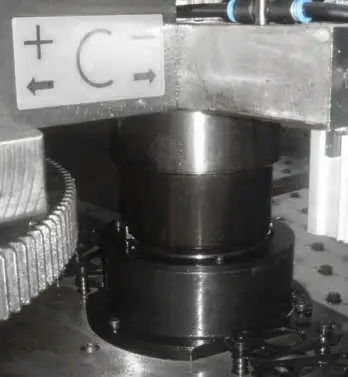

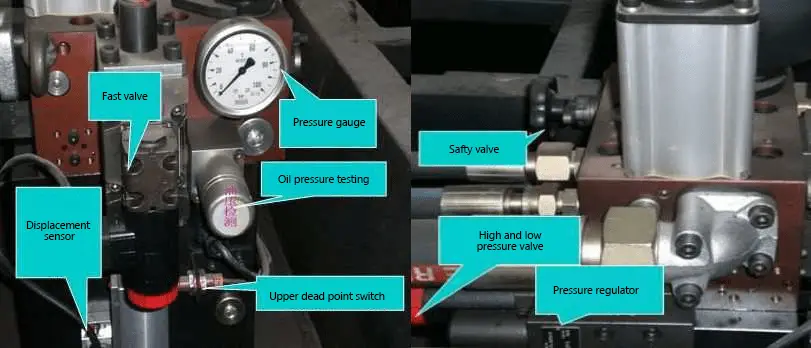

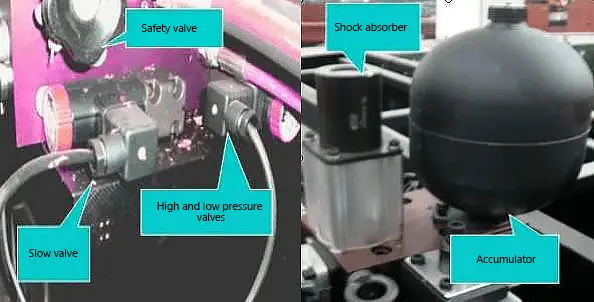

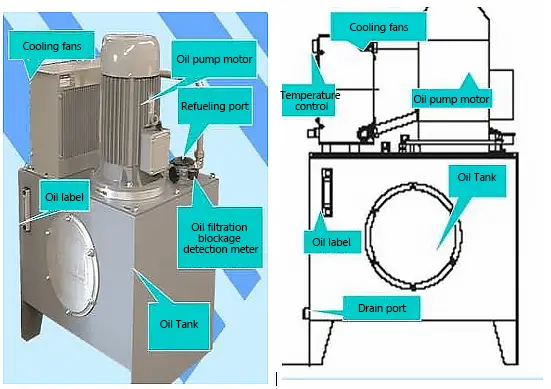

Le poinçon est principalement utilisé pour frapper la matrice, c'est la source d'énergie du poinçon et sa propre énergie est fournie par la station hydraulique.

Les stations hydrauliques sont généralement équipées d'un moteur principal, d'une pompe à haute pression et d'une pompe de refroidissement chacune, avec refroidissement par air.

Lorsque la température de l'huile dépasse 40 degrés, il démarre automatiquement, ce qui fait baisser la température de l'huile.

Le rôle de la station hydraulique est de fournir une source constante de pression d'huile au poinçon.

Numéro de modèle de l'huile hydraulique recommandée : Mobil DTE-25 VG46 huile hydraulique anti-usure :.

La quantité d'huile utilisée était de:

La tête de poinçonnage peut sélectionner automatiquement la course de poinçonnage en fonction de l'épaisseur de la plaque et réaliser la fonction de pré-pressage, ce qui permet de réduire la course de poinçonnage et d'augmenter la vitesse de poinçonnage.

Photos de la tête de perforation hydraulique

Photos de la station hydraulique

La fonction de chaque interrupteur dans la section du point mort supérieur et sa méthode de réglage.

(1) En raison de la pression de l'air, le point mort n'est pas en place. De manière manuelle, démarrez le moteur, introduisez l'axe de la table tournante, appuyez sur la touche F1 de réglage du point mort, jusqu'à ce que l'alarme disparaisse.

(2) lors de la mise en œuvre du programme, il y a une alarme, la machine-outil est en état de maintenance, dans le cas où l'on n'appuie pas sur le bouton de réinitialisation, on passe directement en mode manuel, on appuie sur la touche F1 de réglage du point mort, jusqu'à ce que l'alarme disparaisse ; puis on passe en mode automatique, on appuie sur la touche de démarrage du cycle, la machine interrompt alors la mise en œuvre du programme.

(3) Si la machine est hors tension, que le poinçon n'est pas sur le point mort et qu'il vient de s'arrêter en position de rotation, que les modes supérieur et inférieur ne sont pas au même angle, il est impossible d'effectuer le réglage de l'état de démarrage, il est nécessaire de procéder à un réglage manuel.

Il faut d'abord vérifier si la pression d'air est stable ou non, puis s'assurer qu'il y a un bouton sur la soupape principale de l'embrayage qui peut être contrôlé manuellement.

Observez le sens de rotation de la came du point mort supérieur et veillez à maintenir enfoncé le bouton de la soupape principale.

Prenons par exemple le modèle HP1250, dont la plage d'usinage est de 1250*2500 (mm).

Si la direction X est en dehors de cette plage, elle peut être ajustée à l'aide de la commande de préhension automatique G27, sous la forme de la quantité de mouvement G27X.

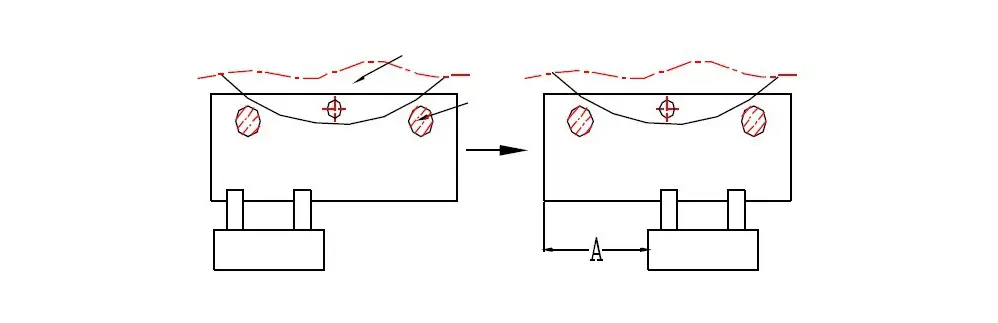

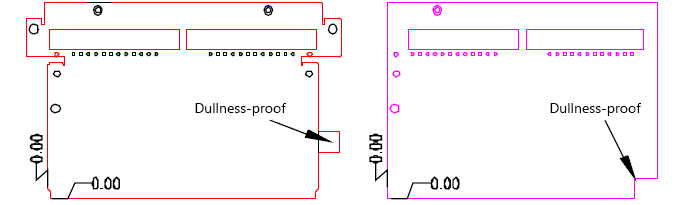

Le diagramme ci-dessous montre la situation avant et après l'utilisation de la méthode de retrait automatique des mâchoires.

La ligne de coupe transversale montre deux plaques cylindriques utilisées pour maintenir le matériau en place lorsque les mâchoires sont desserrées afin qu'il ne bouge pas.

Une fois les mâchoires relâchées, elles se déplacent vers l'extérieur et dans l'axe X dans la direction positive d'Amm, puis se déplacent vers l'intérieur jusqu'à la position correspondante, en serrant, complétant ainsi l'ensemble du mouvement des mâchoires.

La plage de travail avant et après les mâchoires est élargie comme le montre la figure ci-dessous.

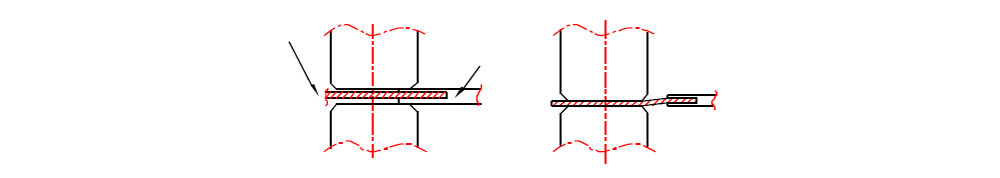

Si elle se trouve dans la direction Y au-delà de cette plage, il peut y avoir un danger. Cela signifie que les mâchoires peuvent se trouver dans une zone dangereuse.

La situation dans la zone dangereuse est illustrée dans le diagramme :

Dans le premier cas, les mâchoires sont situées entre les moules supérieur et inférieur et le poinçon endommagera les mâchoires ;

Dans le second cas, bien que les mâchoires ne soient pas endommagées, le matériau est déformé car il se trouve dans un plan différent.

La solution consiste à modifier la position des mâchoires, à changer la position de l'outil, à modifier la taille du moule ou à concevoir une mâchoire de remplacement.

La pièce à usiner est positionnée sur le poinçon de la tourelle CNC au moyen des mâchoires et des goupilles de positionnement dans l'axe Y ou des blocs de positionnement carrés, qui sont placés sur les mâchoires pour déterminer la position dans l'axe Y, et sur les goupilles de positionnement ou les blocs de positionnement carrés pour déterminer la position dans l'axe X.

Données sur les mâchoires

Les deux mâchoires du poinçon à tourelle CNC peuvent être réglées dans la direction X l'une par rapport à l'autre pour s'adapter à différentes tailles de plaques, mais les deux mâchoires ne peuvent pas être infiniment proches l'une de l'autre, il y a une distance minimale entre elles, voir la figure ci-dessous. Si la pièce à usiner est plus petite que le minimum, une seule prise de mâchoire peut être envisagée.

Tableau des valeurs pour chaque zone de danger de la pince du couteau et zone d'interférence du moulage

Lorsque les mâchoires maintiennent la pièce en mouvement, elles risquent d'être lessivées et endommagées, c'est pourquoi il faut laisser une distance de sécurité entre la pièce usinée et la mâchoire.

Distance minimale de la mâchoire dans la direction Y = rayon de la matrice supérieure + largeur de la mâchoire + zone de déformation

| Type de couteau | Diamètre de la matrice mm | Diamètre du poinçon mm | Distance minimale de la mâchoire dans la direction Y mm |

|---|---|---|---|

| Type A | 18 | 25.4 | 30 |

| Type B | 38 | 47.8 | 40 |

| Type C | 74 | 89 | 50 |

| Type D | 110 | 125.4 | 80 |

| Type E | 133 | 158 | 95 |

Remarque :

1) La zone de déformation du matériau est généralement de 5 mm, la valeur spécifique est déterminée par l'épaisseur du matériau et la hauteur de formage, cette valeur n'est donnée qu'à titre de référence.

2) Prendre 10 mm de largeur de mâchoire.

Zone d'interférence du traitement du moulage vers le haut = rayon du moulage vers le haut + zone de déformation

(Note : Zone de déformation = rayon ou largeur de l'élément de forme ascendante/2 + zone de déformation du matériau)

| Type A | Type B | Type C | Type D | Type E | |

|---|---|---|---|---|---|

| Zone d'interférence minimale de traitement mm | 12,7 + zone de déformation | 24 + zone de déformation | 35 + zone de déformation | 55 + zone de déformation | 67 + zone de déformation |

Zone d'interférence pour le moulage vers le bas = rayon du moulage vers le bas + zone de déformation

(Note : Zone de déformation = rayon ou largeur de l'élément de mise en forme descendant/2 + zone de déformation du matériau)

| Type A | Type B | Type C | Type D | Type E | |

|---|---|---|---|---|---|

| Zone d'interférence minimale de traitement mm | 12,7 + zone de déformation | 24 + zone de déformation | 45 + zone de déformation | 63 + zone de déformation | 79 + zone de déformation |

1. Il est temps de changer le couteau

Temps de changement d'outil d'environ 1,5 seconde pour des positions d'outil adjacentes.

Un intervalle de temps de changement de position de l'outil d'environ 2,0 secondes.

Temps de rotation d'environ 2,5 secondes pour le changement d'outil.

Les temps de changement de couteau mentionnés ci-dessus peuvent probablement être uniformisés à 2,0 secondes.

Même dans le cas d'une pièce extrêmement complexe comportant 30 couteaux, le temps de changement ne devrait pas dépasser 15 secondes.

2. Nombre de trous de perforation

Le nombre maximum de perforations par seconde pour un couteau à trou unique est de 8, avec une distance de perforation de 4-5 mm, soit 480 perforations par minute ;

Cependant, en fonction de l'état de l'outil et de l'équipement, le nombre de poinçons par seconde est de 4, soit 240 par minute ;

Le nombre maximum de temps de poinçonnage pour les couteaux multi-poinçonneurs est de 2 par seconde, soit 120 par minute ;

Toutefois, en fonction de l'état de l'outil et de l'équipement, la cadence normale de poinçonnage est de 60 à 70 par minute ;

3. Temps de formation

Le poinçonnage CNC sur tourelle peut être effectué de différentes manières, telles que le poinçonnage de trous de maille, le poinçonnage de segments, le grignotage, la découpe de coins, l'enlèvement automatique des griffes, etc.

Chaque méthode d'usinage dispose d'une instruction de programme CN spécifique.

L'utilisation des instructions correspondantes permet non seulement de faciliter les différents types d'usinage, mais aussi de réduire les risques d'erreur.

Cette section explique certaines de ces méthodes d'usinage NCT typiques.

1) Ptrou perforé

Dans la pratique, NCT traite souvent un nombre alarmant de gouffres thermiques.

La vitesse de traitement la plus rapide est celle du mode G36 lors du poinçonnage des mailles.

Si plus de 25% de la maille d'une unité de surface est perforée, le matériau sera déformé et le processus doit être traité correctement.

En général, NCT tamponne d'abord la feuille entière de matériau, puis calibre la pièce après le poinçonnage.

Si des dimensions très importantes exigent de la précision, nous envisagerons un traitement secondaire après le nivellement.

Si la taille et la distance des trous ne sont pas identiques, nous négocierons avec le client, dans les limites de la tolérance, pour modifier la taille des trous afin de pouvoir ouvrir la matrice pour la production de masse (par exemple, poinçonnage multiple NCT).

2) En continu coup de poing trou ( rectangulaire )

Dans le traitement des NCT, il est courant de percer un grand trou rectangulaire.

Le poinçonnage de ces trous peut être effectué dans une petite matrice rectangulaire avec un poinçonnage continu.

3) Grignotage

En l'absence de découpeur laser, il arrive qu'un anneau plus large ou un cercle droit soit usiné par grignotage.

4) Garniture

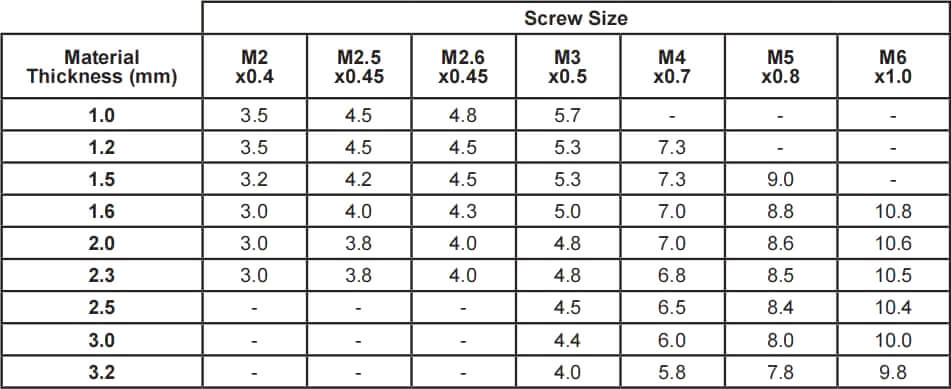

5) Traitement des trous de salade

En raison de la forme extrudée du trou de salade, le matériau est déformé après l'emboutissage.

Traitement avec du mastic en position centrale à moins de 10 mm du bord.

Si le bord est supérieur à 15 mm, aucun mastic n'est utilisé.

Si la distance par rapport au bord est de 10 à 15 mm, le trou à salade doit être déterminé en fonction de l'état réel du trou à salade afin de déterminer s'il convient ou non de le réapprovisionner.

Si la distance entre deux trous de salade est supérieure à 5 mm, les deux trous de salade ne s'affecteront pas l'un l'autre, et si la distance est inférieure à 5 mm, les trous de salade doivent être poinçonnés une fois pour réduire la déformation.

L'objectif est d'augmenter la vitesse de traitement et d'assurer la qualité (réduire le nombre de joints).

Un seul trou à salade avec un grand diamètre comme base des deux côtés du décalage de 5 mm, c'est le côté long (en supposant que la longueur est A), puis l'autre côté pour A/2+1 sélectionner SQA+1 poinçon de couteau carré.

Les deux ou plusieurs trous de salade sont remplis ensemble avec une largeur de 10 mm et une longueur qui dépend de la situation réelle.

En général, les principes suivants s'appliquent :

90°SaladΦpre=Φforming bottom hole+0.2&0.3

100°SaladeΦPre=Φformation du trou de fond+0.3&0.5

120°SaladeΦPre=Φformation du trou de fond+0.5&0.6

140°SaladeΦ pre=Φ trou de formation +0.7&0.8

La profondeur de formage du trou de poinçonnage NCT ne dépasse généralement pas 85% (T<2,5mm).

6) Traitement des lignes de sertissage

Profondeur de sertissage NCT de 0,4T.

Lors de l'utilisation d'une pince à sertir de 15*0,5, il faut remplacer les pièces situées à moins de 20 mm du bord.

Lors de l'utilisation d'outils de sertissage 15*0,2, moins de 15 mm du bord doivent être remplacés.

La méthode de remplissage est similaire à celle du trou à salade.

La ligne est pressée soit avec une ligne ciblée, soit avec toute la ligne courbée.

Si un côté de la ligne de pliage est pressé, l'autre côté n'est pas pressé, il est facile à plier, la taille d'un grand, d'un petit.

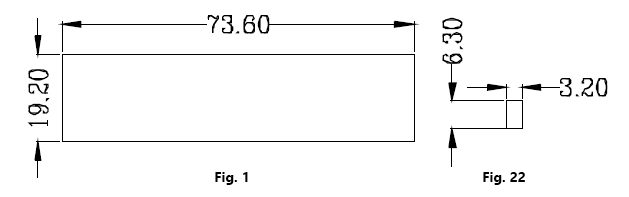

7) Die cutter

Inverser Die Cl'utérus :

La figure 1 montre la taille de l'encoche de la découpeuse inversée et la figure 2 montre la taille de la découpe d'un mot.

On peut constater que la découpeuse inversée peut contenir jusqu'à 3 rangées et jusqu'à 23 matrices par rangée.

Découpeur frontal :

Il existe deux types d'encoches pour le découpeur frontal, comme le montrent les figures 3 et 4.

La direction de la longueur est la même, mais la direction de la largeur est différente de la largeur d'une matrice.

Par conséquent, lors de l'opération, le traitement correspondant peut être effectué en fonction de la situation réelle.

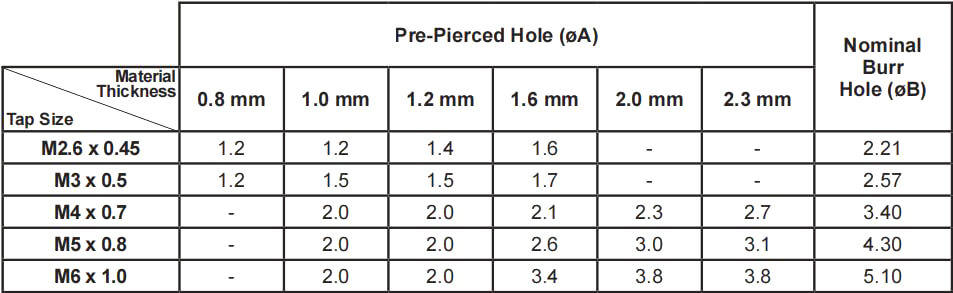

8) Perforer

Des couteaux spécialisés sont nécessaires pour forage trous.

L'ouverture la plus couramment utilisée est celle qui sert à l'extraction des bourgeons M3 (ouverture ID 2.60).

La distance minimale par rapport au bord de la perforation NCT est de 3T et la distance minimale entre deux perforations est de 6T.

La distance de sécurité minimale par rapport à l'arête de pliage (intérieure) est de 3T + R. Si elle est faible, la ligne doit être pressée. (T indique l'épaisseur du matériau)

9) Tap le trou du fond

Comme le taraudage direct peut entraîner la formation de bavures, un petit trou de salade du côté opposé au trou de taraudage peut être percé pour éviter ce phénomène.

Le trou de salade peut également servir de guide pour le taraudage.

Les trous de salade ont généralement une profondeur de 0,3 mm et un angle de 90 degrés.

10) Dessiner ou poinçonner un convexe

Le NCT peut traiter les convexes de deux manières.

Développement d'un outil de poinçonnage convexe

Avec un outil normal, vous pouvez utiliser la commande M pour dessiner ou poinçonner une convexité, mais uniquement dans le sens descendant. Comme le montre la figure ci-dessous :

Le poinçon supérieur de RO13 et le poinçon inférieur de RO19 peuvent être utilisés pour découper les bosses. De même, il est possible de poinçonner des demi-cisailles et des bosses.

Deux points à noter pour cette méthode : premièrement, il faut disposer d'une matrice supérieure et d'une matrice inférieure, et deuxièmement, la profondeur de formage ne doit pas dépasser l'épaisseur du matériau.

11) Roulage de perles

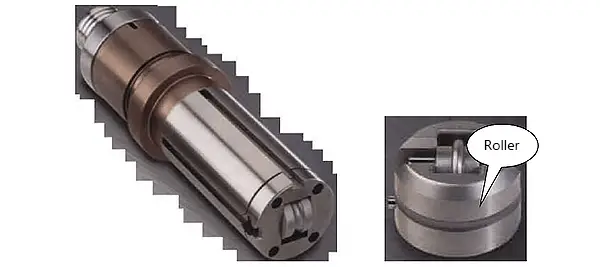

※ Principe de fonctionnement d'un outil de coupe à rouleaux

Lors de l'utilisation d'un outil de coupe à rouleaux WILSON pour traiter une pièce telle qu'un renfort, les matrices supérieure et inférieure de l'outil de coupe à rouleaux sont utilisées pour presser la pièce ensemble, puis la pince serre la pièce en fonction de la forme du mouvement de l'élément de traitement, de manière à achever le processus de traitement de ces éléments.

※ Structure de l'outil de coupe à rouleaux

La partie inférieure du rouleau outils de coupe se compose du siège de l'outil inférieur et du groupe de roues à rouleaux (pour les outils de coupe à rouleaux de l'outil inférieur du traitement des rouleaux, la roue de commande est également incluse).

La roue à rouleaux est munie d'un roulement, ce qui permet de la faire tourner librement.

Il ne reste plus qu'à renforcer le rouleau de coupe à nervures comme exemple d'introduction de la matrice inférieure du rouleau de l'outil de coupe.

Le siège de la filière joue le rôle de support de la roue à rouleaux.

Le laminoir est composé de deux parties, à savoir le siège de la filière et le groupe de roues à rouleaux.

Il ne reste plus qu'à renforcer le coupe-rouleau de tendon comme exemple pour présenter la matrice supérieure de l'outil de coupe du rouleau, comme le montre la figure suivante :

Pour les pièces symétriques ou asymétriques dont il est difficile de distinguer la gauche de la droite, des mesures anti-calage sont nécessaires pour éviter l'inversion de la pièce lors de l'usinage secondaire sur le NCT.

Les catégories suivantes sont couramment utilisées.

1) Surmonter en utilisant l'induction photoélectrique installée par le NCT lui-même.

2) Utiliser la méthode d'ajout de matériel :

En d'autres termes, sur le côté opposé de Y, en fonction de la situation réelle, ajoutez un petit morceau de matériau, dont la taille est légèrement inférieure à celle du cutter utilisé pour couper ce morceau de matériau (généralement SQ10-15), sa position est à peu près en face de la goupille ou du bloc de positionnement, puis coupez à l'aide d'un couteau carré.

Comme le montre l'image de gauche ci-dessous :

Si, après que la pièce a été déchargée du NCT, un autre traitement secondaire est nécessaire pour produire la forme, il est possible d'utiliser une méthode d'angle anti-calage.

Comme indiqué ci-dessus, à droite, la taille de l'angle lent est généralement de 10X10 pour permettre une seule perforation avec le cutter carré SQ10.

Le poinçonnage d'un trou carré entraîne le retournement du bord. Plus le trou est grand, plus le retournement du bord est évident ; dans ce cas, la découpe secondaire au LASER est souvent envisagée (le client peut également être consulté pour savoir si cette distorsion est acceptable).

Note : La distance entre le trou, le trou et le bord du poinçon NCT ne doit pas être trop petite, sa tolérance est la suivante :

| Matériau | Perforer un trou rond | Perforer un trou carré |

|---|---|---|

| Acier dur (cuivre H) | 0.5t | 0.4t |

| Acier doux, laiton (cuivre S) | 0.35t | 0.3t |

| Aluminium (AL) | 0.3t | 0.28t |

Taille minimale de poinçonnage pour les poinçonneuses à tourelle CNC

| Matériau | Perforer un trou rond | Perforer un trou carré |

|---|---|---|

| Acier dur (cuivre H) | 1.3T | 1.0T |

| Acier doux, laiton (cuivre S) | 1.0T | 0.7T |

| Aluminium (AL) | 0.8T | 0.6T |

Les interstices supérieurs et inférieurs des matrices sont réalisés en différents matériaux par emboutissage NCT :

| Épaisseur (t) | Espaces supérieurs et inférieurs des matrices en différents matériaux | ||

|---|---|---|---|

| Tôle d'acier | Plaque d'aluminium | Plaque en acier inoxydable | |

| 0.6~1.0 | 0.15 | 0.15 | 0.2 |

| 1.0~1.5 | 0.2 | 0.15 | 0.25 |

| 1.5~2.0 | 0.25 | 0.2 | 0.3 |

| 2.0~2.5 | 0.3 | 0.25 | 0.4 |

| 2.5~3.0 | 0.4 | 0.3 | 0.5 |

Le tableau ci-dessus montre que plus le matériau est épais, plus l'écart entre le moule supérieur et le moule inférieur utilisé est important.

Le centre d'échantillonnage actuel utilisé dans l'interstice du moule, en plus d'un petit nombre de couteaux à arêtes tranchantes, a une épaisseur de 0,3 mm, le reste étant essentiellement de 0,2 mm.

Par conséquent, si vous rencontrez des matériaux de plus de 2,0 mm qui doivent être traités avec le NCT, vous devez envisager de retravailler le moule.

Les propriétés du matériau qui affectent le traitement NCT sont la plasticité et la dureté du matériau.

En général, une dureté et une plasticité modérées sont bénéfiques au processus de poinçonnage.

Une dureté trop élevée augmente la force de perforationce qui aura un effet négatif sur la tête de poinçonnage et la précision ;

Une dureté trop faible peut entraîner une déformation importante lors du poinçonnage, ce qui limite la précision.

Le contraire de la dureté est la plasticité du matériau. Une dureté élevée est synonyme de faible plasticité et une dureté faible est synonyme de plasticité élevée.

La haute plasticité est bonne pour le formage, mais ne convient pas pour l'empiètement, le poinçonnage continu, le poinçonnage de trous et l'ébarbage.

Une faible plasticité améliore la précision de l'usinage, mais la force de poinçonnage augmente, mais tant qu'elle n'est pas trop faible, l'effet n'est pas trop important.

La résistance joue un rôle important dans le rebond lors de la transformation.

La ténacité appropriée est bénéfique au poinçonnage, elle peut inhiber le degré de déformation lors du poinçonnage ;

Une trop grande ténacité peut entraîner un rebond important après le poinçonnage, ce qui affecte la précision.

L'estampage NCT consiste en un mouvement de va-et-vient de la pièce sur la tourelle, de sorte qu'en général, il ne peut y avoir de bosses sur le verso de la pièce, à l'exception de petites bosses de taille insignifiante et de faible hauteur.