Cet article explore le monde fascinant de la technologie de découpe laser CO2, qui change la donne dans la fabrication moderne. Vous apprendrez comment cette méthode offre une précision et une efficacité inégalées, transformant les industries du monde entier.

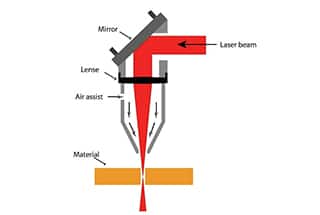

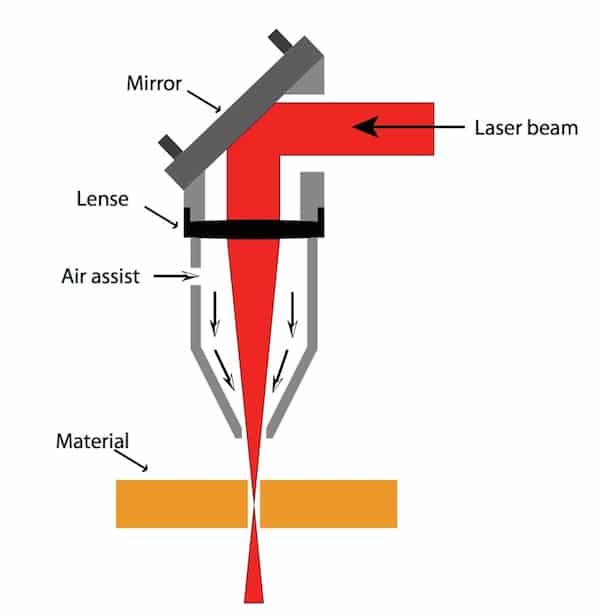

LE CO2 La découpe au laser utilise une lentille de focalisation pour diriger des faisceaux laser CO2 sur la surface du matériau, ce qui le fait fondre.

Simultanément, le matériau fondu est éliminé par un flux coaxial de gaz comprimé, ce qui permet aux faisceaux laser et au matériau de se déplacer l'un par rapport à l'autre le long d'une trajectoire définie, ce qui permet d'obtenir une forme de découpe précise.

Depuis les années 1970, le développement des lasers CO2 et de la technologie de commande numérique a fait de la découpe au laser CO2 une méthode très avancée de découpe des plaques.

Dans les années 1950 et 1960, découpe de plaques Les méthodes utilisées sont les suivantes :

Dans les années 1970, pour améliorer la qualité de l'oxycoupage, la précision de l'oxyéthane a été améliorée. l'oxycoupage et le découpage au plasma sont devenus populaires.

Afin de réduire la durée du cycle de fabrication des moules d'emboutissage à grande échelle, l'emboutissage CNC et la technologie de traitement électrique ont été encouragés.

Chaque type de méthode de coupe et de découpage a ses propres limites et est utilisé dans des applications de production industrielle spécifiques.

Bonne qualité de coupe :

Vitesse de coupe élevée :

Par exemple, un laser de 2KW avec une vitesse de coupe de 1,6m/min peut découper de l'acier au carbone de 8mm d'épaisseur, tandis qu'une vitesse de coupe de 3,5m/min peut être atteinte pour de l'acier inoxydable de 2mm d'épaisseur. Les processus de découpe au laser La zone d'influence thermique est réduite et la déformation minimale.

Propre, sûr et non polluant :

L'utilisation du CO2 découpe au laser améliore considérablement l'environnement de travail des opérateurs. Bien qu'il ne surpasse pas l'électrotraitement en termes de précision et de rugosité de surface des coupes, et qu'il présente des limites en termes d'épaisseur de coupe par rapport à l'oxycoupage et au plasma, ses avantages l'ont amené à remplacer les techniques de coupe traditionnelles, en particulier pour la coupe des matériaux non ferreux et des métaux non ferreux.matériaux métalliques.

En Chine, depuis les années 1990 et le développement de l'économie socialiste de marché, les entreprises se livrent une concurrence intense, ce qui les incite à choisir soigneusement les technologies de fabrication avancées qui répondent à leurs besoins spécifiques afin d'améliorer la qualité des produits et l'efficacité de la production. En conséquence, les émissions de CO2 découpe au laser a connu une croissance rapide en Chine.

La première émission de CO2 La machine de découpe laser a été inventée dans les années 1970. Au cours des trois dernières décennies, la machine a connu des améliorations constantes au fur et à mesure que ses domaines d'application s'élargissaient.

Actuellement, de nombreuses entreprises nationales et internationales produisent divers types de systèmes de captage et de stockage du CO2 des machines de découpe laser pour répondre à la demande du marché, y compris des machines de découpe de plaques 2D, des machines de découpe de courbes spatiales 3D et des machines de découpe d'objets. machines à couper les tuyaux.

Les entreprises étrangères les plus importantes dans ce domaine sont Trumpf (Allemagne) et Prima (Italie), Bystronic (Suisse), Amada et MAZAK (Japon), NTC (Japon) et HG Laser Lab (Australie).

Selon le rapport annuel 2000 de "Industrial Laser Solution", l'un des principaux magazines américains consacrés à l'industrie du laser, les ventes totales de systèmes de découpe au laser dans le monde (principalement les systèmes de découpe au CO2 systèmes de découpe laser) en 1999 étaient au nombre de 3325, pour un montant total de $1,174 milliards.

En Chine, près de 100 tonnes de CO2 sont produites chaque année, pour un total de 150 millions de RMB, mais leur utilisation dans le pays est relativement faible par rapport aux pays développés. En 2003, le nombre d'installations de production de CO2 Les systèmes de découpe laser utilisés dans la production industrielle en Chine ont atteint environ 500, représentant approximativement 1,5% du total mondial.

Il existe deux types principaux d'organisations qui utilisent le CO2 technologie de découpe laser : entreprises de fabrication et stations de traitement de grande et moyenne taille.

Les grandes et moyennes entreprises manufacturières disposent de ressources économiques et techniques importantes et ont besoin de découpes et de découpages pour un grand nombre de leurs matériaux.

Les stations de traitement, également connues sous le nom de Job Shops à l'étranger, sont spécialisées dans la fourniture de traitement au laser Ces stations peuvent répondre aux besoins des petites et moyennes entreprises et jouer un rôle dans la promotion de l'adoption rapide de la technologie de découpe au laser. Ces stations peuvent répondre aux besoins des petites et moyennes entreprises et jouer un rôle dans la promotion de l'adoption rapide de la technologie de découpe au laser.

En 1999, les États-Unis comptaient 2 700 stations de traitement laser, dont 51% spécialisées dans la découpe laser.

Dans les années 1980, les stations de traitement au laser en Chine se concentraient principalement sur le traitement thermique au laser. Toutefois, depuis les années 1990, le nombre de stations de découpe et de traitement au laser a augmenté.

À mesure que les réformes du système chinois des grandes et moyennes entreprises se poursuivent et que la puissance économique du pays s'accroît, de plus en plus d'entreprises devraient adopter les technologies de captage et de stockage du CO2 la technologie de découpe au laser.

Au niveau national, le CO2 La découpe laser est largement utilisée pour découper des plaques d'acier à faible teneur en carbone d'une épaisseur de 12 mm ou moins, des plaques d'acier inoxydable d'une épaisseur de 6 mm ou moins et des matériaux non métalliques d'une épaisseur de 20 mm ou moins. Elle a également été utilisée dans les secteurs de l'automobile et de l'aviation pour découper des courbes spatiales tridimensionnelles.

Actuellement, les produits adaptés à la découpe au laser CO2 peuvent être classés en trois grandes catégories :

Outre les applications susmentionnées, la découpe au laser CO2 est utilisée dans un nombre croissant d'industries. Par exemple, des systèmes de découpe laser 3D ou des robots industriels sont utilisés pour découper des courbes spatiales et des logiciels spécialisés ont été développés pour rationaliser le processus, du dessin à la découpe des pièces.

Les chercheurs se concentrent sur l'amélioration de l'efficacité de la production en développant des systèmes de coupe spécialisés, des systèmes de transport des matériaux et des systèmes d'entraînement à moteur linéaire. Les vitesses de coupe ont désormais dépassé les 100 m/min.

Afin d'étendre son utilisation dans les industries des machines d'ingénierie et de la construction navale, l'épaisseur de coupe de l'acier à faible teneur en carbone a été portée à plus de 30 mm, et la technologie de coupe de l'acier à faible teneur en carbone à l'azote suscite un intérêt croissant pour améliorer la qualité de l'incision de la tôle.

Il est donc encore très important pour les techniciens en ingénierie en Chine d'étendre l'utilisation de la découpe au laser CO2 et de résoudre certains problèmes techniques dans les applications pratiques.

Les paramètres du faisceau laser ainsi que les performances et la précision de la machine et de l'appareil. Système CNC ont un impact direct sur l'efficacité et la qualité de la découpe laser. Des technologies clés, telles que celles requises pour les pièces à haute précision de coupe ou les matériaux plus épais, doivent être maîtrisées et résolues.

L'un des avantages de la découpe au laser est la densité d'énergie élevée des faisceaux, qui est généralement supérieure à 10 W/cm2. La densité d'énergie étant inversement proportionnelle à 4/πd^2, le diamètre de la tache focale est maintenu aussi petit que possible pour produire une fente étroite.

Le diamètre de la tache focale est directement proportionnel à la profondeur focale de l'objectif, ce qui signifie que plus la profondeur focale est faible, plus le diamètre de la tache focale est faible. Cependant, la coupe peut provoquer des éclaboussures et si la lentille est trop proche de la pièce, elle peut facilement être endommagée.

C'est pourquoi la découpe au laser CO2 haute puissance utilise généralement des lentilles d'une longueur focale de 5″ à 7,5″ (127 à 190 mm). Le diamètre réel du point focal se situe entre 0,1 et 0,4 mm.

La profondeur focale effective dépend également du diamètre de l'objectif et du matériau à découper. Par exemple, lors de la découpe d'acier au carbone avec un objectif de 5″, la profondeur focale doit se situer dans une fourchette de +2% de la longueur focale, soit environ 5 mm, pour une qualité de découpe optimale.

Pour obtenir les meilleurs résultats de coupe, la mise au point est cruciale et dépend de l'épaisseur du matériau. Pour les matériaux métalliques de moins de 6 mm, la mise au point doit se faire sur la surface. Pour l'acier au carbone d'une épaisseur supérieure à 6 mm, la mise au point doit se faire au-dessus de la surface. Pour l'acier inoxydable d'une épaisseur supérieure à 6 mm, la mise au point doit se faire sous la surface, mais la taille exacte doit être déterminée par l'expérimentation.

Trois méthodes simples pour localiser la position du foyer dans la production industrielle :

Il existe trois méthodes pour déterminer la focalisation de la machine de découpe laser CO2 :

Pour les machines de découpe à trajectoire lumineuse volante, la détermination de la focalisation est plus complexe, car l'angle de divergence des faisceaux laser entraîne des différences de distance entre l'extrémité proche et l'extrémité distale, ce qui se traduit par des différences dans la taille du faisceau avant la focalisation. Plus le diamètre du faisceau incident est grand, plus la tache focale est petite.

Pour minimiser la variation de la taille du point focal causée par les changements de taille du faisceau avant la focalisation, les fabricants de systèmes de découpe laser ont proposé des dispositifs spéciaux aux utilisateurs :

La technologie de découpe laser, sauf dans quelques cas, nécessite généralement le perçage d'un petit trou dans le matériau. Dans le passé, les machines d'estampage laser utilisaient d'abord un poinçon pour percer un trou, puis un laser pour découper à partir du trou. Pour les machines de découpe laser sans estampage, il existe deux types de machines de base forage des méthodes :

Pour le forage par impulsions, le laser utilisé doit non seulement avoir une puissance de sortie élevée, mais aussi des caractéristiques temporelles et spatiales de faisceaux élevées. Le processus de perçage par impulsions doit également disposer d'un système fiable de contrôle de la trajectoire du gaz pour contrôler le type de gaz, la commutation de la pression du gaz et le temps de perçage. La transition entre le perçage par impulsions et la découpe continue du matériau doit également être soulignée afin d'obtenir des coupes de haute qualité.

Dans la production industrielle, il est plus pratique de modifier la puissance moyenne du laser, en changeant par exemple la largeur d'impulsion, la fréquence ou les deux simultanément. La troisième méthode s'est avérée la plus efficace.

Quand acier de coupe Avec un laser, l'oxygène et le faisceau laser sont dirigés vers le matériau à travers une buse pour former un flux. Pour que la découpe soit efficace, le flux d'air doit être important et rapide afin de produire suffisamment d'oxydation et de réaction exothermique dans le matériau découpé. En outre, le flux d'air doit avoir suffisamment d'élan pour évacuer le matériau fondu. La conception de la buse et le contrôle du flux d'air, tels que la pression et la position de la buse et de la pièce, sont des facteurs cruciaux qui affectent la qualité de la découpe.

Actuellement, les buses utilisées dans la découpe laser sont de conception simple, consistant en un cône avec un petit trou au sommet. La conception de la buse se fait généralement par le biais d'expériences et de méthodes de dérivation. Cependant, comme la buse est généralement en cuivre, qu'elle est petite et vulnérable, elle doit être remplacée fréquemment et n'est généralement pas prise en compte dans les calculs et les analyses de mécanique des fluides.

Lors de l'utilisation, le gaz avec la pression Pn entre dans la buse et crée la pression de la buse. Le gaz sort de la buse et atteint la surface de la pièce après une certaine distance, formant la pression de coupe Pc. Enfin, le gaz se dilate pour former la pression atmosphérique Pa. Les recherches ont montré que lorsque Pn augmente, la vitesse du flux d'air et Pc augmentent également.

La formule pour calculer la vitesse du flux d'air est la suivante :

V = 8.2d^2 (Pg + 1)

où :

V = vitesse du flux d'air en L/min

d = diamètre de la buse en mm

Pg = pression de la buse (pression de surface) en bar

Lorsque la pression de la buse dépasse une certaine valeur, le flux d'air peut passer de subsonique à supersonique et devenir une onde de choc oblique normale. La valeur seuil dépend du rapport entre la pression de la buse (Pn) et la pression atmosphérique (Pa) et du degré de liberté (n) des molécules de gaz. Par exemple, lorsque n=5 pour l'oxygène et l'air, le seuil Pn est de 1,89 bar.

Si la pression de la buse est plus élevée, à savoir Pn/Pa > 4 bar, l'onde de choc oblique normale du flux d'air peut se transformer en un choc normal, entraînant une diminution de la pression de coupe (Pc), une réduction de la vitesse de l'air et la formation d'un tourbillon à la surface de la pièce, ce qui affaiblit l'effet du flux d'air dans l'élimination du matériau fondu et affecte la vitesse de coupe.

Pour éviter cela, la pression de la buse d'oxygène est souvent maintenue en dessous de 3 bars lorsque l'on utilise une buse avec un cône et un petit trou au sommet.

Pour améliorer la vitesse de la découpe laser, une buse convergente-divergente appelée buse Laval a été conçue sur la base de principes aérodynamiques. Cette buse augmente la pression sans provoquer d'ondes de choc normales. La structure de la buse est illustrée à la figure 4 pour faciliter la fabrication.

Le centre laser de l'université de Hanovre en Allemagne a mené des expériences en associant un laser CO2 de 500 W (avec une longueur focale de 2,5) à une buse à trou conique et à une buse de Laval. Les résultats des expériences sont illustrés dans les figures, qui montrent la relation entre la rugosité de surface (Rz) et la vitesse de coupe (Vc) pour les buses n° 2, n° 4 et n° 5 sous différentes pressions d'oxygène.

Comme le montrent les figures, lorsque la pression (Pn) est de 400 Kpa (ou 4 bars), la vitesse de coupe de la buse à trous n° 2 n'atteint que 2,75 m/min (pour une plaque d'acier au carbone de 2 mm d'épaisseur). Par contre, à Pn de 500 Kpa ou 600 Kpa, la vitesse de coupe des buses Laval n° 4 et n° 5 atteint respectivement 3,5 m/min et 5,5 m/min.

Il est important de noter que la pression de coupe (Pc) dépend de la distance entre la pièce et la buse. L'onde de choc oblique est réfléchie à plusieurs reprises à la limite du flux d'air, ce qui entraîne des fluctuations périodiques de la pression de coupe.

La première zone de pression de coupe élevée est située près de la sortie de la buse, la distance entre la surface de la pièce et la sortie de la buse étant d'environ 0,5 à 1,5 mm. Il en résulte une pression de coupe (Pc) élevée et stable, ce qui en fait un paramètre largement utilisé dans la production industrielle.

La deuxième zone de haute pression de coupe est située à environ 3 à 3,5 mm de la sortie de la buse et présente également une pression de coupe élevée, ce qui contribue à de bons résultats de coupe et à la protection de la lentille, améliorant ainsi sa durée de vie.

Cependant, d'autres zones de pression de coupe élevée sur les courbes sont trop éloignées de la sortie de la buse pour s'aligner sur le faisceau focalisé.

En conclusion, la technologie de découpe au laser CO2 est de plus en plus utilisée dans la production industrielle chinoise. À l'étranger, des efforts sont déployés pour étudier les technologies et les équipements de découpe capables d'atteindre des vitesses de coupe plus élevées et de traiter des plaques d'acier plus épaisses.

Pour répondre à la demande croissante d'une production industrielle de haute qualité et d'une efficacité accrue, il est important de se concentrer sur la résolution des problèmes technologiques clés et sur la mise en œuvre de normes de qualité, afin que cette nouvelle technologie soit plus largement adoptée dans notre pays.