Vous êtes-vous déjà demandé comment les lasers ont révolutionné tous les domaines, de la chirurgie à la découpe du métal ? Cet article plonge dans le monde fascinant des lasers CO2, en expliquant leurs principes, leur structure et leurs diverses applications. En lisant cet article, vous découvrirez le fonctionnement de ces puissants outils et leur impact sur diverses industries. Préparez-vous à explorer les merveilles de la technologie du laser CO2 !

En 1964, Patel a obtenu une sortie laser continue à des longueurs d'onde proches de 10,4 microns et 9,4 microns dans une décharge de gaz CO2, donnant naissance au premier laser moléculaire CO2 au monde.

Il a une puissance importante et un rendement de conversion énergétique élevé.

Il utilise la transition entre les niveaux d'énergie de vibration et de rotation des molécules de CO2, ce qui donne un spectre riche. Il existe des douzaines de lignes spectrales pour les sorties laser proches de 10 microns. Ses nombreuses applications dans l'industrie, l'armée, la médecine et la recherche scientifique ont apporté de nombreuses commodités à notre vie.

En 1966, le laser CO2 aérodynamique a vu le jour, attirant une grande attention sur la technologie du laser CO2. L'introduction de l'aérodynamique dans la technologie laser a ouvert de vastes perspectives pour l'utilisation des lasers CO2.

Avec les progrès de la science et de la technologie, la technologie laser dans le monde s'est également développée en conséquence. Le laser à dioxyde de carbone est actuellement l'un des lasers à puissance de sortie continue élevée. Ses premiers développements et ses produits commerciaux matures ont été largement utilisés dans des domaines tels que le traitement des matériaux, l'utilisation médicale, les armes militaires et les mesures environnementales.

Dans le développement et l'application des lasers, la création et l'application des lasers à CO2 ont été plus précoces et plus fréquentes. Dès la fin des années 1970, des lasers à CO2 ont été directement importés de l'étranger à des fins de traitement industriel et d'applications médicales.

Depuis la fin des années 1980, les lasers CO2 ont été largement introduits et appliqués dans le domaine du traitement des matériaux.

Cet article présente principalement les principes de base et la structure du laser CO2, et se concentre sur l'application du laser CO2 sous trois aspects. Enfin, il présente l'état actuel de la recherche et les perspectives d'avenir du laser CO2.

La production de lasers requiert trois conditions :

(1) Un milieu à gain qui fournit une amplification en tant que matériau de travail du laser, et dont les particules activées (atomes, molécules ou ions) ont une structure de niveau d'énergie adaptée à l'émission stimulée ;

(2) Une source d'excitation externe qui pompe les particules des niveaux d'énergie inférieurs vers les niveaux supérieurs, provoquant une inversion du nombre de particules entre les niveaux d'énergie supérieurs et inférieurs du laser ;

(3) Un résonateur optique qui étend la longueur de travail du milieu activé, contrôle la direction du faisceau lumineux et sélectionne la fréquence de la lumière d'émission stimulée pour améliorer la monochromaticité.

Par rapport aux sources de lumière ordinaires, les lasers présentent quatre caractéristiques principales : une excellente directionnalité, une luminosité extrêmement élevée, une bonne monochromaticité et une grande cohérence.

Un dispositif laser est un mécanisme capable d'émettre des lasers. Le premier amplificateur quantique à micro-ondes a été fabriqué en 1954, produisant un faisceau de micro-ondes hautement cohérent.

En 1958, A.L. Schawlow et C.H. Townes ont étendu les principes des amplificateurs quantiques à micro-ondes à la gamme des fréquences optiques et ont décrit les méthodes de génération de lasers.

En 1960, T.H. Maiman et son équipe ont construit le premier laser à rubis. En 1961, un laser à hélium-néon a été produit par A. Javan et d'autres, et en 1962, R.N. Hall et son équipe ont créé un laser à semi-conducteur à l'arséniure de gallium. Depuis lors, les types de lasers n'ont cessé de se multiplier.

À l'exception des lasers à électrons libres, les principes fondamentaux de fonctionnement des différents lasers sont identiques.

Les conditions essentielles à la production d'un laser sont l'inversion du nombre de particules et un gain supérieur à la perte. Les composants indispensables d'un système comprennent donc une source d'excitation (ou pompe) et un milieu de travail avec des niveaux d'énergie métastables.

L'excitation est l'état d'excitation après que le milieu de travail a absorbé l'énergie externe, créant ainsi les conditions pour atteindre et maintenir l'inversion du nombre de particules. Les méthodes d'excitation comprennent l'excitation optique, l'excitation électrique, l'excitation chimique et l'excitation nucléaire.

Le milieu de travail ayant un niveau d'énergie métastable permet au rayonnement stimulé de dominer, ce qui permet d'obtenir une amplification de la lumière. Les composants courants d'un dispositif laser comprennent également une cavité résonnante.

Cependant, la cavité résonnante (voir cavité résonnante optique) n'est pas un composant essentiel. La cavité résonnante peut aligner la fréquence, la phase et la direction des photons à l'intérieur de la cavité, ce qui confère au laser une directionnalité et une cohérence excellentes.

En outre, il permet de réduire efficacement la longueur du matériau de travail et d'ajuster le mode du laser produit en modifiant la longueur de la cavité résonante. C'est pourquoi la plupart des dispositifs laser sont dotés d'une cavité résonante.

Il existe de nombreux les types de lasers. Ci-dessous, nous les classerons et les présenterons en fonction du matériau de travail du laser, de la méthode d'excitation et du mode de fonctionnement.

(1) Par matériel de travail

Les lasers peuvent être regroupés en plusieurs catégories en fonction de l'état de la matière utilisée :

① Lasers solides (cristal et verre) ;

② Les lasers à gaz, divisés en lasers à gaz atomiques, lasers à gaz ioniques, lasers à gaz moléculaires et lasers à gaz quasi-moléculaires ;

③ Les lasers à liquide, dont les matériaux de travail comprennent principalement deux types : les solutions de colorants fluorescents organiques et les solutions de composés inorganiques contenant des ions métalliques de terres rares ;

④ Lasers à semi-conducteurs ;

⑤ Lasers à électrons libres.

(2) Par méthode d'excitation

① Lasers pompés optiquement ;

② Lasers à excitation électrique ;

③ Lasers chimiques ;

④ Lasers à pompage nucléaire.

(3) Par mode de fonctionnement

En raison de la diversité des matériaux de travail, des méthodes d'excitation et des objectifs d'application des lasers, leurs modes et états de fonctionnement varient également. Ils peuvent être divisés en plusieurs types principaux :

① Lasers continus ;

② Lasers à impulsion unique ;

③ Lasers à impulsions répétitives ;

④ Lasers modulés ;

⑤ Lasers à verrouillage de mode ;

⑥ Lasers monomodes et stables en fréquence ;

⑦ Lasers accordables.

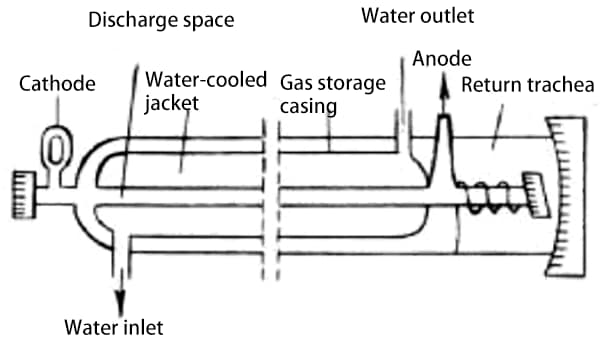

La figure 1 représente la structure typique d'un laser CO2. Les deux miroirs qui forment la cavité résonnante du laser CO2 sont placés sur un support de cavité réglable. La méthode la plus simple consiste à fixer directement les miroirs aux deux extrémités du tube de décharge.

Structure de base :

① Tube laser

Il s'agit de la partie la plus critique du laser. Elle se compose généralement de trois parties (comme le montre la figure 1) : l'espace de décharge (tube de décharge), l'enveloppe de refroidissement à l'eau (tube) et le réservoir de gaz.

Le tube de décharge est généralement fabriqué en verre dur et utilise souvent une structure cylindrique en cascade. Il influe sur la sortie du laser et sur sa puissance. La longueur du tube de décharge est proportionnelle à la puissance de sortie.

Dans une certaine gamme de longueurs, la puissance produite par mètre de tube de décharge augmente avec la longueur totale.

D'une manière générale, l'épaisseur du tube de décharge n'a pas d'effet sur la puissance de sortie. Le tube de l'enveloppe de refroidissement à l'eau, comme le tube de décharge, est en verre dur.

Sa fonction est de refroidir le gaz de travail et de stabiliser la puissance de sortie. Le tube de stockage de gaz est connecté aux deux extrémités du tube de décharge, c'est-à-dire qu'une extrémité du tube de stockage de gaz a un petit trou connecté au tube de décharge, et l'autre extrémité est connectée au tube de décharge par le biais d'un tube de retour de gaz en spirale.

Sa fonction est de permettre au gaz de circuler à l'intérieur du tube de décharge, facilitant ainsi un échange gazeux constant.

② Résonateur optique

Le résonateur optique est composé d'un miroir à réflexion totale et d'un miroir à réflexion partielle. Il constitue un élément essentiel du laser CO2.

Le résonateur optique a généralement trois fonctions : contrôler la direction de propagation du faisceau lumineux, améliorer la monochromaticité ; sélectionner un mode ; étendre la longueur de travail du milieu actif.

Le résonateur optique du laser le plus simple et le plus couramment utilisé est composé de deux miroirs plats (ou sphériques) placés l'un en face de l'autre. Le résonateur du laser CO2 utilise souvent une cavité plate et concave, dont le miroir de réflexion est fait de verre optique K8 ou de quartz optique, transformé en miroir concave à grand rayon de courbure.

Un film métallique hautement réfléchissant - un film d'or - est déposé sur la surface du miroir, atteignant un taux de réflexion de 98,8% pour une lumière d'une longueur d'onde de 10,6μm, et il possède des propriétés chimiques stables.

Nous savons que la lumière émise par le dioxyde de carbone est infrarouge, le miroir doit donc être capable de transmettre la lumière infrarouge. Le verre optique commun étant opaque à la lumière infrarouge, un petit trou est nécessaire au centre du miroir à réflexion totale, qui est ensuite scellé avec un matériau capable de transmettre un laser de 10,6μm.

Le gaz est ainsi scellé et une partie du laser contenu dans le résonateur peut sortir de la cavité par ce petit trou, formant un faisceau laser.

③ Alimentation électrique et pompe

La source de pompage fournit l'énergie nécessaire pour provoquer une inversion de population entre les niveaux d'énergie supérieurs et inférieurs dans le matériau de travail. Le courant de décharge d'un laser CO2 scellé est faible, grâce à l'utilisation d'une cathode froide, et la cathode prend une forme cylindrique avec du molybdène ou du nickel.

Avec un courant de travail de 30-40mA et une surface de cylindre de cathode de 500cm2, le miroir ne sera pas contaminé. Une barrière lumineuse est ajoutée entre la cathode et le miroir.

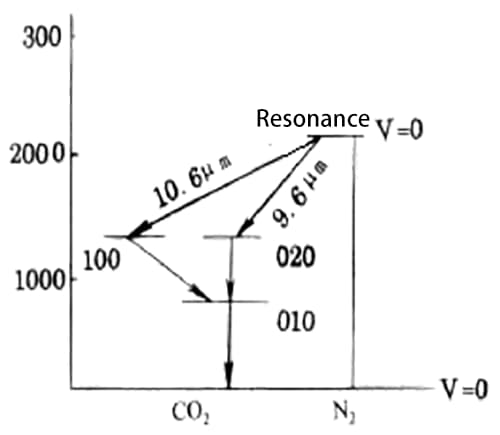

Comme le montre la figure 2, le diagramme illustre les niveaux d'énergie moléculaire responsables de la production de laser dans un laser CO2.

Le processus d'excitation du laser CO2, comme le montre la figure 2, implique principalement trois gaz : CO2, azote et hélium. Le CO2 est le gaz qui produit rayonnement laserL'azote et l'hélium servent de gaz auxiliaires.

L'hélium a deux fonctions : il accélère le processus de relaxation thermique du niveau 010, ce qui facilite l'extraction des niveaux 100 et 020 et permet un transfert de chaleur efficace.

L'introduction de l'azote facilite principalement le transfert d'énergie dans le laser CO2, contribuant de manière significative à l'accumulation de particules aux niveaux d'énergie supérieurs du laser CO2 et à la production de lasers à haute puissance et à haut rendement.

La pompe utilise une alimentation continue en courant continu. Son principe d'alimentation en courant continu consiste à transformer la tension alternative connectée à l'aide d'un transformateur, puis à redresser et filtrer la haute tension pour l'appliquer au tube laser.

Le laser CO2 est un laser à haute efficacité qui minimise les dommages causés au milieu de travail. Il émet un laser invisible d'une longueur d'onde de 10,6μm, ce qui en fait un laser idéal.

En fonction des conditions de fonctionnement du gaz, on distingue les types fermés et les types à circulation. En fonction de la méthode d'excitation, on distingue l'excitation électrique, l'excitation chimique, l'excitation thermique, l'excitation optique et l'excitation nucléaire. Presque tous les lasers CO2 utilisés en médecine sont excités électriquement.

Le principe de fonctionnement de base du laser CO2 est similaire à celui des autres lasers moléculaires, le processus d'émission stimulée étant assez complexe.

La molécule a trois mouvements différents : le mouvement des électrons à l'intérieur de la molécule, qui détermine l'état énergétique électronique de la molécule ; les vibrations des atomes à l'intérieur de la molécule, c'est-à-dire les atomes oscillant périodiquement autour de leur position d'équilibre, qui déterminent l'état énergétique vibratoire de la molécule ; et la rotation de la molécule, c'est-à-dire la rotation continue de la molécule dans l'ensemble de l'espace, qui détermine l'état énergétique rotationnel de la molécule.

Les mouvements moléculaires sont extrêmement complexes, d'où la complexité des niveaux d'énergie.

Génération de laser dans un laser CO2 : Dans le tube à décharge, un courant continu de plusieurs dizaines à centaines de milliampères est généralement injecté.

Pendant la décharge, les molécules d'azote dans le gaz mélangé à l'intérieur du tube de décharge sont excitées par la collision d'électrons. Les molécules d'azote excitées entrent ensuite en collision avec les molécules de CO2.

La molécule de N2 transfère son énergie à la molécule de CO2, provoquant la transition de la molécule de CO2 d'un niveau d'énergie inférieur à un niveau supérieur, ce qui entraîne une inversion de population et, par conséquent, la génération d'un laser.

Par rapport aux autres lasers, les lasers CO2 présentent les avantages et les inconvénients suivants :

Avantages :

Ils présentent une directivité, une monochromaticité et une stabilité de fréquence supérieures. Étant donné la faible densité du gaz, il est difficile d'obtenir une densité élevée de particules excitées, de sorte que la densité d'énergie produite par un détecteur de CO2 laser à gaz est généralement inférieure à celle d'un laser à semi-conducteurs.

Inconvénients :

Bien que le rendement de conversion énergétique des lasers à CO2 soit assez élevé, il ne dépasse pas 40%. Cela signifie que plus de 60% de l'énergie est convertie en énergie thermique du gaz, ce qui entraîne une augmentation de la température. L'augmentation de la température du gaz peut entraîner la dépopulation du niveau supérieur du laser et l'excitation thermique du niveau inférieur, ce qui diminue le nombre d'inversions de particules.

En outre, une augmentation de la température du gaz peut provoquer un élargissement de la raie spectrale, ce qui entraîne une diminution du coefficient de gain.

En particulier, l'augmentation de la température du gaz peut également entraîner la décomposition des molécules de CO2, réduisant ainsi la concentration des molécules de CO2 dans le tube de décharge. Ces facteurs peuvent diminuer la puissance de sortie du laser et même entraîner une "extinction thermique".

Ces dernières années, le développement constant des lasers CO2 a été notable dans les applications militaires. Les armes laser, en tant que nouveau concept, ont été privilégiées dans l'armement du nouveau siècle en raison de leurs avantages par rapport aux armes conventionnelles traditionnelles, tels que la vitesse élevée, la bonne directionnalité, la densité d'énergie élevée et l'efficacité opérationnelle élevée.

Les armes laser à haute énergie jouent un rôle de plus en plus important dans les applications militaires et représentent l'orientation du développement futur de l'armement. Elles sont sur le point de modifier profondément l'environnement actuel du champ de bataille et les modes de combat, en transformant profondément la nature des conflits futurs.

Des lasers aérodynamiques CO2 à haute énergie et à forte puissance de sortie ont été conçus par différents pays pour le développement d'armes laser à haute énergie.

L'une des principales caractéristiques de la défense antimissile laser, ou tactique antimissile laser, est l'utilisation de lasers à haute énergie se déplaçant à la vitesse de la lumière pour détruire des missiles ou d'autres objets volants se déplaçant à la vitesse du son.

Nous pouvons affirmer avec certitude que ce domaine est dominé par les lasers CO2 en raison de leurs avantages significatifs.

Actuellement, l'armée de terre adopte de petits systèmes anti-missiles laser terrestres, tandis que l'armée de l'air utilise des systèmes anti-missiles laser aéroportés et la marine des systèmes anti-missiles laser embarqués, qui utilisent tous des lasers CO2 à haute énergie.

Les principales caractéristiques des futures armes à laser CO2 sont une puissance très élevée et une grande portabilité. Les lasers à haute énergie seront un élément crucial des futurs systèmes de combat, contribuant à la contre-surveillance, à la protection active, à la défense aérienne et au déminage.

La grande portabilité améliorera considérablement les capacités de combat des soldats individuels, maximisant ainsi le rôle de chaque soldat, bien que cette idée soit actuellement théorique. Les armes laser de différents pays sont développées dans ce sens.

Les futures armes à laser CO2 devraient évoluer vers une fonctionnalité élevée, la portabilité et l'efficacité létale. Comme le montre la figure 3 :

Au cours des 20 dernières années, la technologie laser a rapidement progressé dans le domaine médical, permettant de guérir efficacement de nombreuses maladies et troubles congénitaux.

Les lasers CO2 à faisceau libre sont utilisés en chirurgie, souvent sans contact avec les tissus cutanés, ce qui présente divers avantages par rapport aux chirurgies conventionnelles, comme la réduction des dommages mécaniques, l'augmentation de la protection des tissus environnants et le maintien plus facile de conditions aseptiques.

Comparé à d'autres chirurgies au laser, le scalpel au laser CO2 a un pouvoir de coupe plus important, un coefficient d'absorption des tissus plus élevé et une concentration de pénétration des tissus plus faible (environ 0,23 mm). Il est donc moins susceptible d'endommager les artères pendant l'opération, ce qui a conduit à l'utilisation généralisée des lasers CO2 continus pour le traitement chirurgical clinique.

Cependant, les dommages causés aux tissus par les lasers CO2 continus dans les applications cliniques ne sont pas sélectifs, ce qui entraîne souvent des effets secondaires tels que des cicatrices cutanées après une intervention chirurgicale. La découpe ou la vaporisation des lésions peut également endommager les tissus normaux à des degrés divers, ce qui rend le laser inadapté aux opérations chirurgicales exigeantes. Cela limite considérablement l'application future des lasers CO2 en médecine.

En 1983, Aderson et Parrish ont proposé le principe de la "photothermolyse sélective" pour un traitement laser non dommageable.

L'idée essentielle est que lorsque le laser traverse un tissu normal pour atteindre la lésion cible, le coefficient d'absorption de la lésion par le laser doit être plus élevé que celui du tissu normal - plus la différence est grande, mieux c'est - afin d'éviter d'endommager le tissu normal lors de la destruction de la lésion cible.

Le temps de relaxation thermique du tissu cible doit être plus long que la largeur d'impulsion ou le temps d'action du laser, ce qui empêche la chaleur de se propager au tissu normal environnant pendant le processus de chauffage au laser.

Basés sur le principe de la "photothermolyse sélective", les dispositifs médicaux à impulsion de haute énergie, représentés par les appareils de traitement au laser CO2 à ultra-pulsation, sont apparus dans les années 1990.

Ces dispositifs ont été appliqués avec succès, ce qui a permis de réaliser des progrès décisifs dans des applications très exigeantes, en particulier dans le domaine de la cosmétique au laser. Les perspectives de développement sont très vastes.

Les lasers CO2 ultra-pulsés utilisent une technologie d'impulsion avancée et une technologie de contrôle de la puissance PWM. Celles-ci permettent non seulement d'augmenter rapidement la puissance de sortie maximale du laser, afin de fournir une énergie suffisante au tissu cible, mais aussi de contrôler avec précision la largeur et la fréquence de répétition de chaque impulsion grâce à des signaux PWM.

En calculant le temps de relaxation thermique du tissu cible, le contrôle de la largeur d'impulsion permet d'obtenir des résultats chirurgicaux optimaux. Par exemple, le temps de relaxation thermique des capillaires est d'environ 10μs, ce qui nécessite une largeur d'impulsion inférieure à 10μs ; le temps de relaxation thermique du tissu cutané est d'environ 1 ms, ce qui nécessite une largeur d'impulsion inférieure à 1 ms pour un appareil laser utilisé pour le resurfaçage de la peau et l'élimination des rides.

La différence la plus importante entre les appareils laser modernes et ceux d'il y a plus d'une décennie réside dans le contrôle précis de la largeur d'impulsion, qui garantit fondamentalement la sécurité du traitement laser moderne.

Les machines de traitement par laser CO2 ultra-pulsé partagent non seulement les caractéristiques communes des scalpels à laser CO2 continu, mais possèdent également leurs propres avantages. Elles peuvent émettre des lasers pulsés à haute énergie et à haute fréquence de répétition, répondant ainsi aux exigences opérationnelles de la "photothermolyse sélective au laser".

Ils peuvent éliminer rapidement et efficacement les tissus des lésions cibles, en minimisant les dommages causés par le laser aux tissus normaux, et en augmentant de manière significative la précision et la sécurité des cliniques médicales.

La pratique clinique a montré que lors d'une même intervention chirurgicale, le puissance du laser utilisée par les lasers pulsés est beaucoup plus faible que celle des lasers continus.

Par conséquent, la réaction tissulaire provoquée par la chirurgie au laser est plus légère, les dommages causés aux tissus environnants sont moindres, la durée est plus courte et moins de fumée est produite pendant le traitement, ce qui permet d'obtenir un champ visuel clair.

Les lasers CO2 ultra-pulsés ont été largement utilisés en oto-rhino-laryngologie, gynécologie, neurochirurgie, chirurgie générale et esthétique.

Lumenis, la société qui a introduit la Bridge Therapy, a étudié et produit divers appareils de traitement au laser CO2, tels que la série NovaPulse, destinés à l'oto-rhino-laryngologie et à l'esthétique.

Parmi les autres exemples, citons l'appareil chirurgical MODEL CTL1401 produit par la société polonaise CTL, et le GL-Ⅲ de la société japonaise NANO LASER, un appareil de traitement au laser CO2 pour la chirurgie buccale.

(1) CO2 Découpe au laser Technologie

La technologie de découpe au laser est largement utilisée dans le traitement des matériaux métalliques et des métaux précieux. non métallique matériaux. Il permet de réduire considérablement le temps de traitement, de diminuer les coûts et d'améliorer la qualité des pièces.

La découpe au laser est réalisée grâce à l'énergie de haute densité produite par la focalisation du laser.

Par rapport à la méthode traditionnelle transformation de la tôle la découpe au laser offre une qualité de coupe supérieure, une rapidité, une flexibilité (permettant des formes arbitraires) et une grande adaptabilité des matériaux.

En termes de découpe des métauxIl s'agit du domaine principal de la découpe laser CO2. Actuellement, compte tenu des facteurs économiques, les machines de découpe laser de grande puissance sont généralement utilisées pour la sous-traitance dans le format de traitement des stations.

Avec l'arrivée à maturité des lasers CO2 de puissance moyenne au niveau national, divers tôle Les usines achèteront leurs propres machines de découpe au laser, ce qui entraînera une augmentation substantielle de la demande.

La découpe non métallique s'applique à la découpe de gabarits, à la découpe de bois et de panneaux de fibres à haute densité et à la découpe de plastique.

(2) Soudage au laser CO2 Technologie

Le soudage au laser est une méthode d'assemblage de matériaux, principalement utilisée pour la connexion de matériaux métalliques. Semblable à la méthode traditionnelle techniques de soudageIl relie deux composants ou pièces en faisant fondre le matériau dans la zone de connexion.

Compte tenu de la forte concentration de l'énergie laser, les processus de chauffage et de refroidissement sont extrêmement rapides.

Les matériaux difficiles à traiter avec les techniques de soudage standard, en raison de leur fragilité, de leur dureté élevée ou de leur grande flexibilité, peuvent être facilement traités avec des lasers.

D'autre part, soudage au laser n'implique aucun contact mécanique, ce qui permet de s'assurer facilement que la zone de soudage ne se déforme pas sous l'effet de la contrainte.

En fondant la plus petite quantité de matériau possible pour obtenir des connexions en alliage, les qualité du soudage est grandement améliorée et la productivité est accrue.

Le soudage au laser offre une cordon de soudure et une zone affectée par la chaleur minimale, ce qui permet d'obtenir une qualité supérieure.

Par exemple, pour le soudage de plaques métalliques minces, les lasers CO2 de puissance moyenne conviennent au soudage de plaques métalliques minces d'une épaisseur inférieure à 1 mm, telles que les plaques stratifiées. tôles d'acier au silicium souvent utilisé dans les pièces automobiles, les générateurs, les essuie-glaces, les démarreurs, les lève-vitres, etc.

Celles-ci étaient auparavant fixées par poinçonnage et rivetage, mais peuvent désormais être soudées au laser.

Le soudage de batteries, en particulier dans la production de batteries au lithium - comme le soudage de languettes, le soudage de soupapes de sécurité, le soudage d'électrodes négatives, le soudage de joints d'étanchéité - le soudage au laser est le processus optimal, qui nécessite une grande variété et un grand nombre d'équipements de soudage et de soudage. machines à souder au laser.

La demande de soudage laser pour les pièces d'instruments de précision est également en augmentation, comme le soudage de l'acier inoxydable les membranes et les boîtiers d'instruments d'aviation.

Depuis sa création il y a près de 50 ans, le laser CO2 est au centre de l'attention humaine. Ce type de laser à gaz utilise le gaz CO2 comme fluide de travail. Les lasers à CO2 constituent une catégorie importante de lasers à gaz.

Les principales orientations actuelles de la recherche sur les lasers à CO2 sont les suivantes :

1. Lasers CO2 à haut rendement.

Il ne fait aucun doute que leur efficacité est extrêmement élevée par rapport à celle des lasers à semi-conducteurs. Toutefois, dans l'ensemble, par rapport au laser CO2 lui-même, l'efficacité est encore relativement faible.

En 1964, l'utilisation de N2 a permis d'atteindre un rendement de conversion de 3% ; en 1965, l'utilisation d'un mélange de gaz CO2-N2-He a permis d'atteindre un rendement de conversion de 6%. À ce jour, le rendement le plus élevé ne dépasse pas 60%.

De nombreuses entreprises cherchent à améliorer l'efficacité. Par exemple, la société américaine Datong a atteint une efficacité d'environ 60% dans ses lasers CO2.

2. Petits lasers CO2 multifonctionnels.

La plupart des lasers CO2 actuels ont une fonction unique et ne peuvent effectuer qu'une tâche très spécifique. Nous savons que les lasers CO2 utilisés dans les grands hôpitaux pour éliminer les taches de rousseur et les poils sont assez encombrants, mais leurs structures sont fondamentalement les mêmes. L'utilisation de lasers CO2 multifonctionnels permet de réduire le volume physique et, relativement, le prix.

3. Lasers CO2 de forte puissance.

La puissance élevée a toujours été un objectif militaire. À cet égard, le niveau de recherche de certaines entreprises militaires nationales est relativement en retrait. L'armée de l'air américaine a été la première à entamer des recherches sur les lasers CO2 de haute puissance.

En 1975, onzième anniversaire de la naissance du laser CO2, l'armée de l'air américaine a mis au point un laser CO2 d'une puissance de 30 kW. En 1988, la puissance de sortie du laser CO2 étudié a atteint 380KW.

Selon certaines données publiées par l'armée américaine, la puissance de sortie des lasers à CO2 mis au point a atteint des dizaines de mégawatts.

4. Recherche sur la technologie industrielle.

Les lasers CO2 dominent dans les traitement au laserLe laser est utilisé pour le soudage, la découpe, le traitement thermique et le nettoyage, entre autres. La qualité et la puissance de sortie du laser répondent à des exigences très précises.

C'est pourquoi les lasers CO2 industriels doivent avoir des faisceaux laser de haute qualité et une puissance de sortie stable.

Les applications du laser ont déjà pénétré des domaines tels que l'optique, la médecine, l'énergie nucléaire, l'astronomie, la géographie et l'océanographie, marquant le développement de la nouvelle révolution technologique.

Si l'on compare l'histoire du développement du laser à celle de l'électronique et de l'aviation, on se rend compte que nous n'en sommes qu'aux premiers stades du développement du laser et qu'un avenir encore plus passionnant et prometteur se profile à l'horizon.

L'avenir des lasers à CO2 évoluera dans les directions suivantes :

(1) Laser CO2 haute puissance à flux transversal.

Ce laser CO2 haute puissance à flux transversal est utilisé pour le traitement laser et le traitement thermique, avec une structure intégrée en forme de boîte. Le boîtier supérieur de l'unité abrite une chambre de décharge intégrée, un échangeur de chaleur, un système de ventilation, un guide d'entrée/sortie et un résonateur optique.

Le boîtier inférieur contient la source d'alimentation du laser, le système de chargement et de déchargement du gaz, la pompe à vide, le boîtier de résistance du ballast et le boîtier de commande.

Par rapport à la technologie existante, il se caractérise par une structure compacte, une installation et une maintenance faciles, une grande efficacité de travail et peut être miniaturisé.

Ses principales applications sont le soudage d'outils diamantés, d'engrenages automobiles, de générateurs de gaz pour coussins gonflables de sécurité, de lasers et d'autres matériaux. durcissement de la surface et de recouvrement, ainsi que des applications uniques telles que la réparation de la surface de pièces pétrochimiques et le durcissement par fusion de la surface de rouleaux d'acier.

(2) Laser CO2 Acousto-Optique Q-Switché.

Pour répondre aux exigences d'application dans des domaines tels que la télémétrie laser, la détection environnementale, la communication spatiale et la recherche sur les mécanismes d'interaction laser-matériau, un laser CO2 acousto-optique Q-switché a été mis au point.

En utilisant les équations de taux des lasers à impulsion Q-switched, les principaux paramètres techniques de la sortie laser ont été analysés théoriquement, calculés, puis vérifiés expérimentalement.

La fréquence de répétition des impulsions du laser est comprise entre 1 Hz et 50 kHz. À 1 kHz, la largeur d'impulsion du laser de sortie est de 180 ns et la puissance de crête est de 4062 W, ce qui est conforme aux calculs théoriques.

Les résultats montrent qu'il est possible d'obtenir une fréquence de répétition élevée, une largeur d'impulsion étroite et une puissance de crête élevée pour un laser CO2 de petite taille en sélectionnant de manière optimale le cristal acousto-optique (AO) et en concevant un résonateur raisonnable.

Le réglage de la longueur d'onde et la sortie codée de ces lasers peuvent être réalisés grâce à la conception de la sélection de la ligne de réseau et à la commande du signal TTL.

(3) Laser CO2 compact à longue durée de vie à guide d'ondes excité par radiofréquence.

Afin d'élargir l'application des lasers CO2 dans le traitement industriel et l'utilisation militaire, un laser CO2 compact à guide d'ondes excité par radiofréquence et à longue durée de vie a été développé en utilisant des profils extrudés en alliage d'aluminium pour le corps du laser, une inductance à disque au lieu de l'inductance traditionnelle à fil enroulé, et un processus d'étanchéité entièrement métallique.

Il peut émettre en continu ou par impulsions à une fréquence de modulation ne dépassant pas 20 kHz, avec une puissance de sortie maximale de 30 W, une durée de vie supérieure à 1 500 heures et une durée de stockage supérieure à 1,5 an.

Les résultats montrent que ce laser présente une structure compacte, une puissance de sortie stable, une longue durée de vie et qu'il peut fonctionner en mode continu et en mode de modulation d'impulsions. Il peut non seulement traiter divers matériaux, mais aussi être utilisé dans des applications militaires.

(4) Nouveau laser CO2 portable TEA.

Il s'agit d'un nouveau laser CO2 portable à pression atmosphérique et à excitation transversale. Le laser est alimenté par quatre piles rechargeables n° 5 et peut fonctionner en continu pendant une heure à un taux de répétition de 1 Hz.

La taille de l'unité laser complète (y compris l'alimentation et le système de contrôle) est de 200 nm×200 mm × 360 mm, et son poids est inférieur à 8 kg. Le laser utilise la préionisation coronale ultraviolette pour une décharge stable et uniforme.

Dans des conditions d'oscillation libre, l'énergie de sortie de l'impulsion laser atteint 35 mJ, et la largeur de l'impulsion de sortie est de 70 ns.

(5) Laser CO2 continu de haute puissance.

En réponse à la question des fissures et de la déformation des lames dans le système continu de la revêtement au laser des pales de turbine de moteur d'hélicoptère, un nouveau schéma de contrôle de la puissance a été adopté sur un laser CO2 continu à flux transversal de 5 kW.

Grâce à un logiciel et à des contrôles connexes, il a été possible d'obtenir une puissance laser pulsée, ce qui a permis de surmonter les problèmes de coût et de stabilité posés par les alimentations à découpage de haute puissance.

La fréquence de modulation des impulsions peut atteindre 5 Hz, et le rapport cyclique de modulation peut aller de 5% à 100%.

Dans une expérience de revêtement de poudre d'alliage Stellite X-40 sur la surface d'alliage K403 d'aubes de moteur, une puissance de pointe de 4 kW, une fréquence de répétition des impulsions de 4 Hz et un rapport cyclique de 20% ont été utilisés.

Les résultats ont montré que la zone affectée thermiquement a été réduite de 50% après le placage, que la dureté a augmenté de 5%, que la performance de la liaison interfaciale était comparable à celle du matériau de base et qu'il n'y avait pas de fissures dans le placage ni de déformation de l'aube.