En tant qu'ingénieur, vous savez que le diable se cache dans les détails lorsqu'il s'agit de concevoir et de fabriquer des machines. Un aspect crucial qui peut faire ou défaire la qualité de votre produit final est l'utilisation de pièces profilées. Ces composants apparemment simples jouent un rôle essentiel dans la détermination de la résistance, de la durabilité et de l'attrait esthétique des châssis de vos machines. Cependant, la production de pièces profilées n'est pas sans poser de problèmes. Des défauts peuvent survenir à différents stades du processus de fabrication, ce qui conduit à des produits de qualité inférieure qui ne répondent pas à vos normes exigeantes. Dans cet article de blog, nous allons nous pencher sur les défauts les plus courants rencontrés dans les produits profilés et explorer des solutions pratiques pour vous aider à atténuer ces problèmes. À la fin de cet article, vous saurez mieux comment garantir la qualité et l'intégrité de vos pièces profilées, ce qui vous permettra de créer des machines vraiment exceptionnelles.

Dans les mêmes conditions, les profilés ayant eux-mêmes de meilleures propriétés mécaniques que les matériaux en feuilles, les cadres qu'ils forment présentent souvent des caractéristiques telles que la légèreté, la résistance élevée et l'attrait esthétique. En outre, avec le développement des processus de fabrication nationaux et l'amélioration progressive des capacités de fabrication, divers types de pièces profilées sont maintenant largement utilisés pour produire des cadres de produits pour les cabines de divers engins de génie civil et de machines agricoles.

Bien que les profilés présentent plus d'avantages que les tôles dans la structure du cadre, les profilés sont en fait des produits de transformation secondaire des tôles. Au cours de la production de matières premières et de pièces de profilés, davantage de défauts sont inévitablement produits par rapport aux plaques. En analysant le mécanisme de ces défauts et en concevant à l'avance des solutions pour les éliminer ou les atténuer, il est possible de réduire considérablement les risques de production.

Les exemples suivants expliquent l'analyse sous les deux aspects de la production de matières premières et de la production de tubes cintrés.

La technologie de traitement des profilés est aujourd'hui relativement mature. D'après l'expérience de notre société au cours des dernières années, les défauts des matières premières des profilés qui ont un impact significatif sur la production ultérieure se concentrent principalement sur trois aspects : la forme incomplète de la section transversale, les rayures et la torsion. Voici quelques exemples pour une explication détaillée.

(1) Forme de la coupe transversale incomplète.

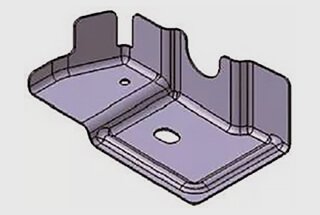

Si l'on prend l'exemple du tuyau de forme spéciale de notre société utilisé dans la cabine des machines de construction, une partie de la section transversale est illustrée à la figure 1.

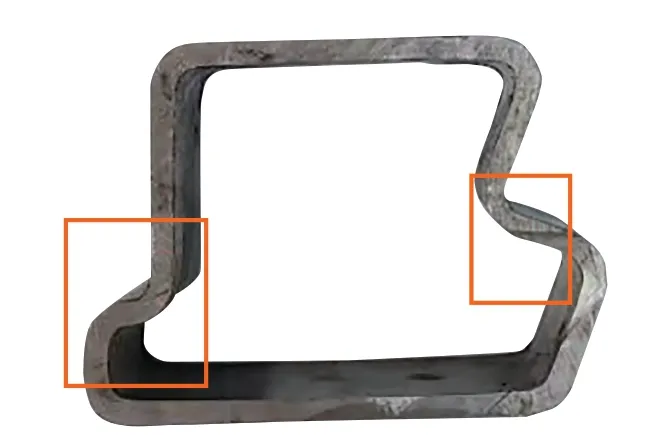

Comme le montre le cadre rouge de la figure 1, en raison de la déformation relativement importante du matériau à cet endroit, lorsque le processus de formage de rouleau à rouleau est adopté, cet endroit ne peut pas se déformer conformément à la conception théorique. La section transversale réelle de cette position est illustrée à la figure 2.

La figure 2 montre que la déformation dans la position du cadre rouge n'est pas suffisante et ne répond pas aux attentes. L'analyse montre que lors de l'utilisation du formage par laminage, la bande de matière première est d'abord formée en un tube rond dans la première moitié de la ligne de laminage. Dans la seconde moitié, la section transversale du tube rond est plastiquement déformée dans la section transversale requise à travers des moules de laminage. En cas de variation locale importante de la section transversale du profilé, le matériau ne peut pas s'écouler correctement dans le moule de laminage en raison de la contrainte interne du tube rond lui-même, ce qui entraîne une forme incomplète après le formage, affectant ainsi l'utilisation du profilé dans l'ensemble de la machine.

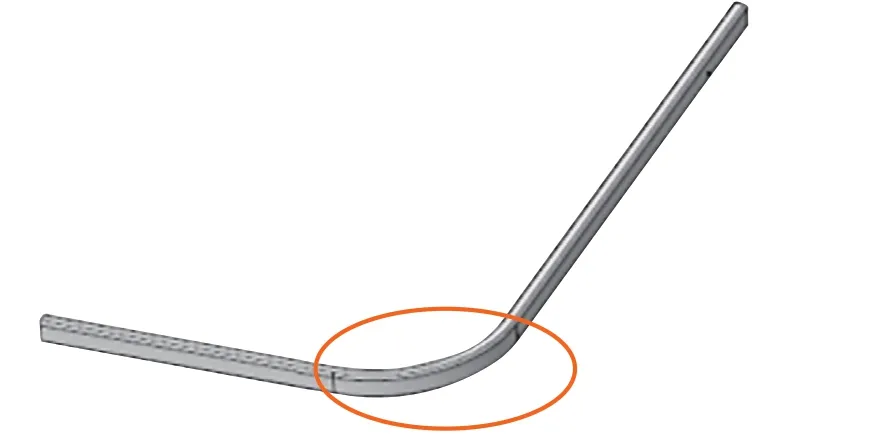

Pour des sections transversales similaires, il est préférable d'utiliser des processus d'étirage ou de laminage pas à pas lors de la transformation des matières premières profilées. La figure 3 montre le formage par étirage d'un tuyau de forme spéciale.

On peut constater que dans cet état, chaque position de la section transversale est relativement complète, en particulier dans la zone du cadre rouge. La qualité est nettement améliorée par rapport au formage en continu.

(2) Rayures superficielles.

Tant que le matériau subit des déformations, des rayures peuvent apparaître. Les causes et les solutions les plus courantes sont les suivantes.

(i) Dureté insuffisante de la surface du moule, entraînant une usure pendant la production, augmentant la rugosité de la surface et provoquant des rayures à la surface de la matière première.

La solution consiste à réinspecter régulièrement la dureté de la surface du moule et à effectuer rapidement un traitement de surface et un polissage.

(ii) Présence de limaille de fer et d'autres impuretés sur la surface du moule, provoquant un contact dur avec la surface de la bande et entraînant des rayures.

La solution consiste à inspecter rapidement les matières premières finies, à nettoyer le moule après avoir découvert des rayures et à contrôler les matières premières afin de réduire l'utilisation de matières premières floconneuses.

(iii) Incohérence dans l'écart entre les moules empruntés et les moules nouvellement fabriqués, ce qui entraîne des rayures. Ce phénomène est relativement particulier. Lorsque les profilés adoptent le processus de formage par laminage, des dizaines de jeux de rouleaux sont souvent nécessaires. Pour réduire les coûts de production, les fabricants peuvent emprunter des moules existants pour certaines stations et ne fabriquer des moules que pour les stations qui ne peuvent pas être empruntées. Des degrés d'usure inégaux entre les nouveaux et les anciens moules entraîneront des écarts différents entre les moules, ce qui risque de provoquer une extrusion du matériau et des rayures à la surface de la bande au cours de la déformation.

Ce phénomène ne peut pas être amélioré en cours de production ; il ne peut être revu qu'au stade de la conception initiale du moule, afin d'éviter de telles occurrences en évaluant l'état des moules empruntés.

(3) Torsion du profil.

Ce phénomène est expliqué du point de vue de l'emboutissage et du profilage.

(i) Dessin de formation.

En raison de l'investissement initial comparativement plus faible et du cycle de développement plus court, l'emboutissage a encore un large éventail d'applications dans certaines industries. Toutefois, en raison des défauts inhérents au processus d'étirage, deux ou trois opérations d'étirage sont généralement nécessaires pour obtenir la section transversale requise, et un traitement thermique ou un traitement de vieillissement est nécessaire après chaque étirage pour éliminer les contraintes résiduelles dans la matière première. Il en résulte une mauvaise rectitude de la matière première produite par le processus d'étirage et, pour les environnements ayant des exigences relativement élevées, un processus de correction doit être ajouté pour résoudre ce défaut.

(ii) Formage par laminage.

Qu'il s'agisse du formage en continu ou du formage pas à pas, les deux nécessitent des dizaines de moules de formage sur la ligne de production. En production réelle, si les lignes centrales des moules de laminage ne sont pas alignées, le profil se tordra après la production.

Lorsque le phénomène de torsion se produit, il est nécessaire d'analyser et de déterminer les éventuelles positions problématiques des moules de laminage sur la base de la tendance de déformation du profil sur la ligne, puis d'ajuster les moules en fonction du degré de déformation afin d'éliminer le défaut. En outre, des outils auxiliaires tels que des filets peuvent être utilisés lors de l'installation du moule pour s'assurer que le centre du moule est aligné avec le centre de l'équipement, ce qui peut réduire considérablement le risque de torsion.

Après le traitement des matières premières profilées, celles-ci doivent être cintrées en tubes pour obtenir la forme de pièce requise avant utilisation. Au cours de ce processus, trois défauts apparaissent souvent : le retour élastique, la torsion après le cintrage et les rayures de surface. Voici une explication pour chaque défaut.

(1) Retour élastique.

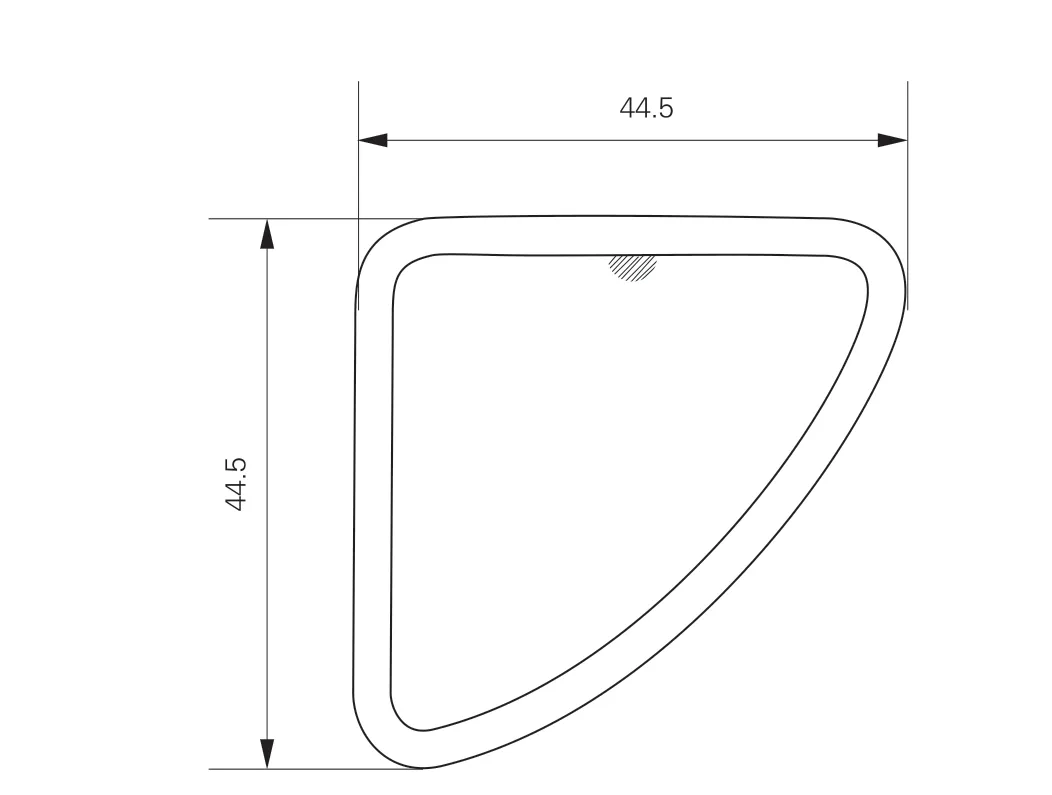

La structure du cadre, telle que la cabine, utilise souvent des sections creuses formées à froid. Au cours du processus de cintrage des tuyaux, il existe deux types de déformation : la déformation élastique et la déformation plastique. Après le cintrage, un retour élastique se produit souvent, entraînant un écart des dimensions par rapport aux valeurs théoriques. Ce phénomène résulte de l'action combinée du retour élastique en termes d'angle et de rayon. Par exemple, la pièce illustrée à la figure 4.

La pièce illustrée dans la figure nécessite un rayon de courbure de R206 mm et un angle de 90°. Lors de la première production du moule de pliage, celui-ci a été conçu et fabriqué en fonction de la valeur théorique de R206 mm. En production réelle, après avoir réglé l'angle de cintrage à 90° et utilisé le moule pour mettre le cintrage en forme, la pièce réelle présentait un angle de 84° et un rayon de R223 mm. Il y avait un écart important entre le rayon de la pièce et la valeur théorique, et l'angle ne correspondait pas au dessin. Cette pièce ne pouvait pas être utilisée. Par la suite, sur la base de l'expérience de pliage précédente et de l'écart entre les rayons réels et théoriques, l'angle de pliage a été fixé à 98° et le moule de pliage a été redessiné avec un rayon de R193 mm. L'état de la pièce reconçue est illustré à la figure 5.

Comme le montre la figure, l'écart entre le coin R et le gabarit d'inspection est inférieur à 1 mm. Cet état répond aux exigences de la production ultérieure.

Pour ce type de tube et d'angle de cintrage, le coefficient de rebond est d'environ 8%. Comme le profilé est un acier creux plié à froid, son coefficient de rebond ne peut pas être strictement basé sur les valeurs empiriques des plaques d'acier. En outre, les performances des matières premières dans chaque lot ne peuvent pas être totalement cohérentes. Par conséquent, il est nécessaire de faire une synthèse basée sur l'expérience d'utilisation réelle. Il est également recommandé aux fabricants de matières premières d'utiliser autant que possible des bandes d'acier provenant du même fabricant et du même lot pour la production de profilés afin de stabiliser l'état de la matière première du profilé.

(2) Torsion après le cintrage du tuyau.

Cette condition existe principalement dans les pièces avec un grand arc de pliage par poussée. Ce phénomène est largement dû à la conception du moule, et le type de tuyau est illustré à la figure 6.

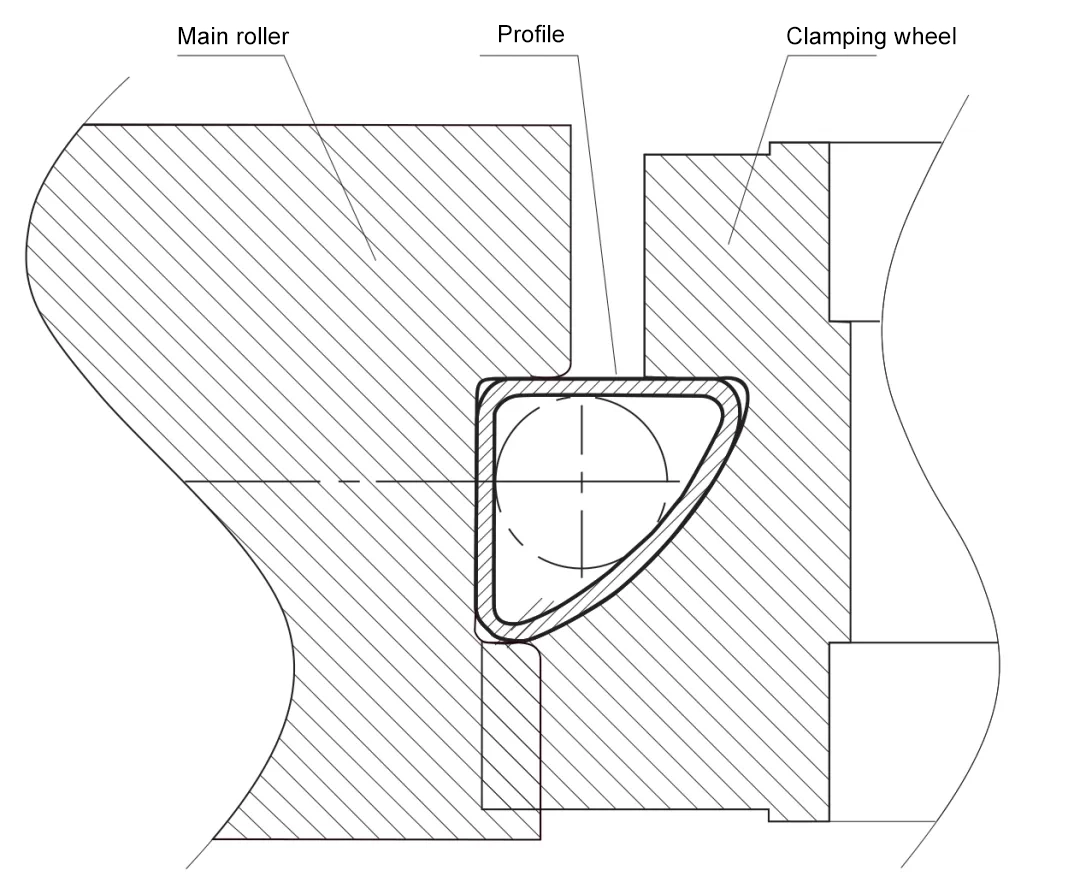

L'impact de l'asymétrie du type de tuyau sur le cintrage du tuyau n'a pas été identifié dans le processus de conception du moule. Dans la conception réelle du moule, le rouleau principal et le rouleau de serrage sont illustrés à la figure 7.

Comme le rouleau de serrage comprime trop peu, sans dépasser la ligne centrale du profilé, la force de compression des bords sur le profilé est insuffisante pendant la production. Le profilé se tord autour de la ligne centrale pendant le cintrage, ce qui fait que la pièce pliée présente une planéité inacceptable et est inutilisable. La taille de l'anneau de compression des bords du rouleau de serrage a été modifiée ultérieurement de manière à ce qu'il dépasse l'axe central du tube, comme le montre la figure 8.

Sur la base du moule modifié, pendant le processus de cintrage, la plage de force de compression des bords du rouleau de serrage dépasse la ligne centrale du tuyau. La planéité du tube après cintrage s'est considérablement améliorée dans ces conditions et répond désormais aux exigences d'utilisation.

(3) Rayures superficielles.

Les causes de ce défaut sont principalement de deux ordres : le désalignement entre la cavité du moule et les matières premières, et la faible dureté de la surface du moule.

La solution consiste à calculer la tolérance entre la conception du moule et le développement de la matière première afin d'éviter que la taille de la section transversale de la matière première ne dépasse celle de la cavité du moule. Parallèlement, la surface du moule doit être traitée en temps utile pour augmenter sa dureté tout en réduisant sa rugosité.

Cet article analyse et explique les problèmes de défauts courants sous deux aspects : le traitement des matières premières profilées et le traitement ultérieur des pièces. Toutefois, il ne se limite qu'aux conditions d'utilisation de notre entreprise. Étant donné que les performances des profilés sont plus importantes que celles des tôles et que les fabricants peuvent utiliser des matières premières et des techniques de traitement différentes, les situations réelles peuvent varier. Il est nécessaire de faire une synthèse basée sur sa propre expérience d'utilisation afin d'obtenir un plan de production sur site approprié.