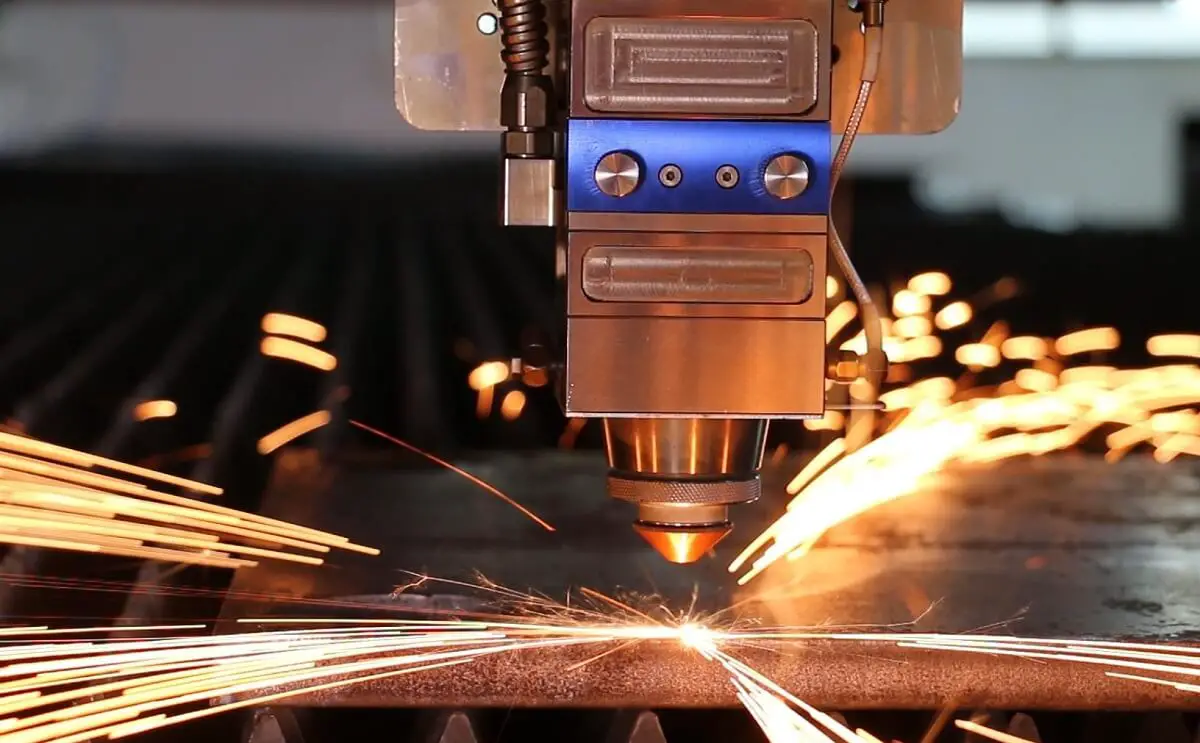

Comment les différents gaz peuvent-ils influer sur l'efficacité de la découpe laser ? Cet article explore les performances de l'air, de l'oxygène et de l'azote en tant que gaz de découpe, en comparant leurs effets sur différents métaux. Vous découvrirez quel gaz offre la meilleure vitesse, la meilleure qualité et le meilleur rapport coût-efficacité pour des applications spécifiques. En comprenant ces différences, vous pouvez optimiser votre processus de découpe laser afin d'améliorer les résultats de production et de réduire les coûts.

L'air, le "gaz de vie" essentiel que nous respirons quotidiennement, est composé d'environ 78% d'azote, 21% d'oxygène, 0,93% d'argon, 0,04% de dioxyde de carbone et de traces d'autres gaz tels que le néon, l'hélium, le méthane et l'hydrogène. La vapeur d'eau, bien que variable, peut constituer jusqu'à 4% de l'atmosphère dans des conditions humides.

Voyons maintenant quels sont les avantages de la découpe à l'air dans le processus de découpe au laser.

Le principe de coupe de l'air ressemble beaucoup à celui de l'azote dans les processus de découpe laser. Il exploite l'énergie du laser pour faire fondre le métal tout en utilisant un gaz à haute pression pour expulser le matériau fondu de l'entaille. Au cours de ce processus, certaines substances métalliques peuvent subir une oxydation ou une combustion, ce qui entraîne la formation d'oxydes métalliques sur la surface découpée. Les oxydes les plus courants sont l'alumine grise solide (Al2O3), magnétite noire solide (Fe3O4) et l'oxyde de cuivre(II) (CuO).

L'air, omniprésent dans l'atmosphère, peut être exploité pour des applications de coupe grâce à une série d'étapes préparatoires. Il est d'abord comprimé dans un réservoir de stockage d'air, puis soumis à des processus de filtration, de refroidissement et de séchage afin d'éliminer les contaminants tels que l'humidité et l'huile. Ce traitement rend l'air apte aux opérations de coupe. La composition naturelle de l'air, qui contient environ 21% d'oxygène, compense partiellement l'absence d'oxygène ou d'azote pur dans le processus de découpe.

En théorie, la découpe à l'air peut être appliquée à tout matériau métallique pouvant être fondu par l'énergie laser. Toutefois, l'efficacité et la qualité de la découpe peuvent varier en fonction de facteurs tels que l'épaisseur du matériau, la conductivité thermique et les paramètres spécifiques du laser utilisé. La présence d'oxygène dans l'air peut entraîner des réactions exothermiques avec certains métaux, ce qui peut améliorer les vitesses de coupe mais aussi influencer la qualité de l'arête de coupe et l'oxydation de la surface.

La méthode de découpe à l'air offre une alternative économique à l'utilisation de gaz purs, ce qui la rend particulièrement adaptée aux applications non critiques ou aux matériaux moins sujets à l'oxydation. Toutefois, pour les coupes de précision ou les métaux très réactifs, d'autres gaz d'assistance comme l'azote ou l'argon peuvent être préférés pour minimiser l'oxydation et obtenir une qualité d'arête supérieure.

Évaluation des performances de coupe sur des plaques d'acier inoxydable, d'acier au carbone et d'alliage d'aluminium à l'aide d'une machine de 6kW découpe au laser avec de l'air et de l'azote/oxygène comme gaz de coupe.

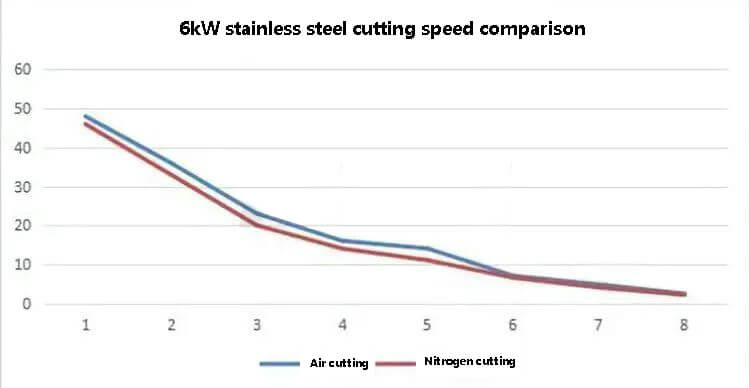

Expérience 1 : comparaison entre l'azote et l'air coupe de l'acier inoxydable

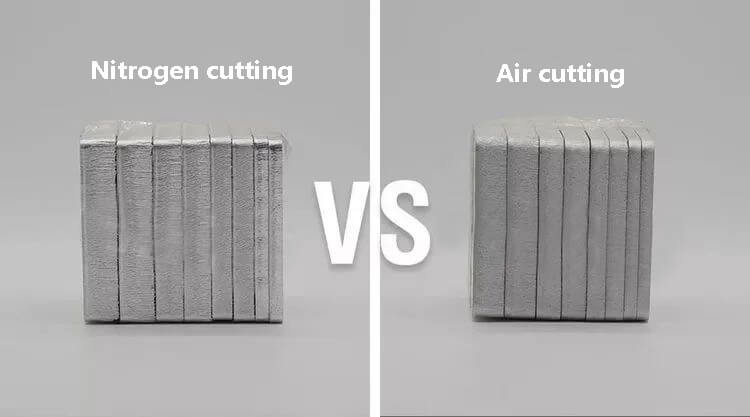

⊙ Comparaison de l'effet de la section de coupe de l'azote et de l'air

⊙ Comparaison de la vitesse de coupe de l'azote et de l'air

Analyse des effets :

La figure ci-dessus présente les résultats de coupe de l'acier inoxydable de 10 mm à 4 mm, dans cet ordre.

Par rapport à la découpe à l'azote, la section découpée à l'air semble plus sombre, mais il n'y a pas de scories. Après le polissage, la section découpée peut également avoir un aspect plus brillant.

En termes de vitesse, la découpe à l'air de l'acier inoxydable est légèrement plus rapide que la découpe à l'azote, mais la différence n'est pas significative.

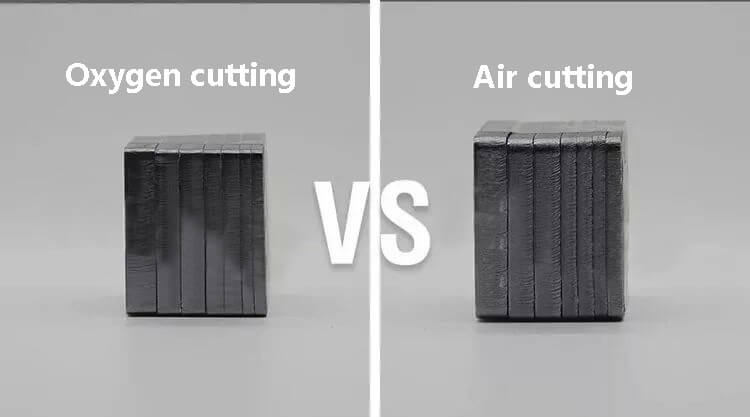

Expérience 2 : comparaison entre l'oxygène et l'air pour le découpage de l'acier au carbone

⊙ Comparaison des effets des sections de coupe à l'oxygène et à l'air

⊙ Comparaison de la vitesse de coupe à l'air et à l'oxygène

Analyse des effets :

La figure ci-dessus présente les résultats de coupe de l'acier au carbone de 10 mm à 3 mm, dans cet ordre.

Par rapport à l'oxycoupage, l'acier au carbone de 8 mm présente de légers résidus de scories, et l'acier au carbone de 10 mm présente des résidus de scories plus importants.

Par conséquent, la découpe à l'air n'est pas recommandée pour la découpe de plaques d'acier au carbone d'une épaisseur supérieure à 10 mm.

Expérience 3 : comparaison de l'azote et de l'air découpe de l'aluminium alliage

⊙ Comparaison de l'effet de la section de coupe de l'azote et de l'air

⊙ Comparaison de la vitesse de coupe de l'azote et de l'air

Analyse des effets :

La figure ci-dessus montre les résultats de la coupe de 10 mm à 3 mm. plaques d'aluminiumdans cet ordre.

Par rapport au découpage à l'azote, le découpage à l'air permet d'obtenir une section plus fine et moins de résidus de scories.

En termes de vitesse, la découpe à l'air des plaques d'aluminium est légèrement plus rapide que la découpe à l'azote, mais la différence n'est pas significative.

Des expériences ont été menées pour évaluer les performances et l'efficacité de la découpe à l'air par rapport à la découpe à l'azote/oxygène sur différents matériaux et épaisseurs de tôles.

L'évaluation complète a révélé que le découpage à l'air est une option rentable pour les applications dont les exigences sont moins strictes. L'utilisation de l'air comme gaz d'assistance à la coupe peut réduire considérablement les coûts de production par rapport à l'azote ou à l'oxygène.

Toutefois, il est essentiel de tenir compte des considérations suivantes lorsque l'on opte pour la découpe à l'air :

1. Qualité de l'air : L'air comprimé doit être méticuleusement traité pour garantir des performances de coupe optimales. Ce traitement doit comprendre

2. Entretien : Un entretien régulier et approfondi du système de traitement de l'air est essentiel :

Négliger ces procédures d'entretien peut entraîner :

3. Optimisation du processus : Pour déterminer la solution de découpe la plus rentable qui corresponde aux exigences de production spécifiques, les fabricants doivent prendre en compte les éléments suivants :

En évaluant soigneusement ces facteurs et en les mettant en balance avec les besoins de production, les fabricants peuvent obtenir des résultats de meilleure qualité tout en optimisant les coûts. Cette approche garantit que la méthode de découpe choisie répond non seulement aux spécifications techniques, mais qu'elle s'aligne également sur l'efficacité globale de la production et les considérations économiques.