Comment obtenir une conicité parfaite lors de l'usinage d'un cercle extérieur sur un tour ? Cet article examine les techniques précises nécessaires pour contrôler l'angle de conicité avec exactitude. Des ajustements manuels aux méthodes automatiques, vous découvrirez les procédures étape par étape pour garantir une grande précision et répondre à des spécifications précises. Apprenez à optimiser votre processus d'usinage, à réduire les erreurs et à améliorer la qualité de vos pièces.

Les cônes sont largement utilisés dans l'adaptation et l'assemblage mécaniques. Lorsqu'un concepteur spécifie la taille du cône d'un trou intérieur et demande l'usinage d'un cône extérieur pour l'adapter, la tâche peut s'avérer difficile pour les opérateurs, car le cône extérieur est difficile à contrôler et à mesurer.

À Panzhihua Iron and Steel Co, Ltd, la zone principale de l'usine est équipée d'équipements d'usinage C6120 et CA6140. Lors du tournage d'un cône avec une petite plaque coulissante, la précision de déviation minimale du tour est de 1 degré, ce qui rend difficile le respect des exigences de haute précision pour l'usinage du cône extérieur.

Pour répondre aux exigences d'adaptation, d'autres instruments de mesure sont utilisés pour contrôler la conicité du cône par le biais d'une méthode de mesure relative.

Les pièces illustrées à la figure 1 sont principalement composées d'un cône et d'un filet.

Fig. 1 pièces

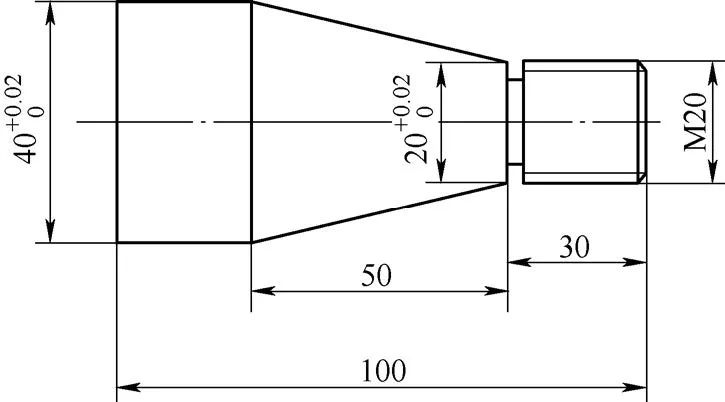

Les dimensions du cône sont décrites dans la figure 2 :

Fig. 2 dimensions principales de la partie conique

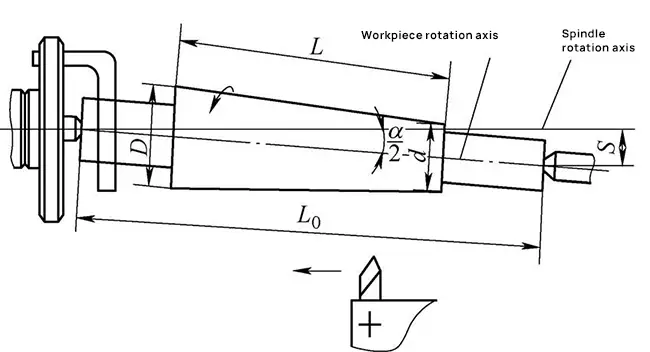

Lors du tournage d'un cône, l'angle de rotation de la plus petite plaque de glissement est de α/2, comme le montre la figure 3.

Fig. 3. Schéma de l'angle de rotation d'une petite plaque coulissante

L'angle de rotation de la plus petite plaque coulissante, α/2, peut être calculé à l'aide de la relation trigonométrique : tan(α/2) = (D - d)/(2L) = (40 - 20)/(2 x 50) = 0,2, ce qui donne α/2 = 11°20′.

L'angle de rotation de la plus petite plaque coulissante est de 11°20′, et son angle de rotation est divisé en incréments de 1°, sans aucune sous-division en 20′. La mesure de l'angle à l'aide d'une règle angulaire universelle est un processus long et fastidieux, qui se traduit également par un angle de cône imprécis. Il en résulte une faible précision de la pièce à usiner, ce qui rend difficile le respect des exigences d'adaptation.

Pour répondre à cette question, le triangle droit ombré de la figure 2 (voir figure 4) a été analysé.

Fig. 4 Triangle droit ombré

Pendant le tournage du cône, la trajectoire de la outil de tournage va du point C au point B. La longueur de ce trajet peut être calculée à l'aide du théorème de Pythagore (voir figure 5).

Fig. 5 Longueur des outil de tournage chemin de voyage

Pendant le tournage, la position de la pointe de l'outil par rapport aux points B et C peut être réglée à l'aide du cadran de la petite plaque coulissante.

Lorsque l'outil se déplace sur une distance de 50,99 mm, la distance entre la pointe de l'outil et l'axe du tour doit être de 10 mm, ce qui indique que l'angle conique du tournage est correct. Si ce n'est pas le cas, l'angle de rotation de la petite plaque coulissante est incorrect.

Il est recommandé de simuler le processus d'usinage avant l'usinage réel d'un cône.

Pour déterminer si l'angle de rotation de la petite plaque coulissante est correct, réglez d'abord la petite plaque coulissante de manière à ce que l'outil se déplace sur une distance de 50,99 mm, puis vérifiez à l'aide d'un outil de mesure si la distance entre la pointe de l'outil et l'axe du tour est de 10 mm.

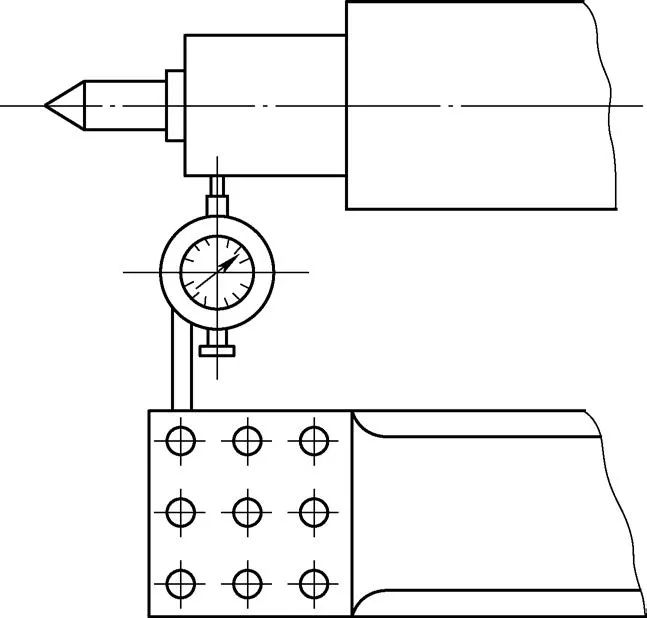

Ce processus peut être répété jusqu'à ce que l'angle du cône soit correct. Les étapes sont illustrées à la figure 6.

Fig. 6 Schéma de la méthode d'opération spécifique

(1) Commencez par tourner une section du cercle extérieur. Les rugosité de la surface doit avoir une valeur faible et il ne doit pas y avoir de conicité sur la longueur du cylindre.

Pour s'assurer de l'absence de conicité, mesurez les deux extrémités du cylindre à l'aide d'un micromètre et comparez les dimensions. Si elles sont égales, cela signifie que le cylindre n'a pas de cône.

(2) Calculez le mouvement du comparateur et déterminez la longueur du côté BC à l'aide du théorème de Pythagore, qui est la distance exacte que la petite plaque coulissante doit parcourir lorsque la voiture est effilée (BC = 50,99 mm).

(3) Tournez la petite plaque coulissante dans le sens inverse des aiguilles d'une montre jusqu'à 11° à 12°, fixez-la à l'aide d'une vis, puis fixez la base du comparateur au porte-outil de la petite plaque coulissante. Poussez le contact du comparateur sur le cercle extérieur (voir Fig. 6).

(4) Alignez la petite plaque coulissante sur la position zéro et pointez le comparateur sur la position de l'échelle de 10 mm. Déplacez la petite plaque coulissante vers l'avant et le contact du comparateur s'étend progressivement.

Si la petite plaque coulissante se déplace de 50,99 mm et que le comparateur se déplace de moins de 10 mm, cela indique une faible conicité. Dans ce cas, desserrez la vis de blocage pour augmenter la conicité.

Si la petite plaque coulissante se déplace de 50,99 mm et que le comparateur se déplace de plus de 10 mm, cela indique une forte conicité. Réduisez le cône dans ce cas.

Si la petite plaque coulissante se déplace de 50,99 mm et que le comparateur se déplace de 10 mm, cela signifie que le cône est correct et que le tournage peut commencer.

Les précautions à prendre lors du réglage sont les suivantes:

(1) Il est important de noter que le cercle extérieur utilisé pour déterminer la conicité ne doit pas avoir de conicité lui-même, car cela entraînerait des mesures inexactes.

Si le cercle extérieur tourné présente une conicité, alignez-le en appuyant le comparateur sur le manchon de la contre-pointe.

(2) Pour garantir la précision des relevés, assurez-vous que la base magnétique du comparateur est solidement fixée et que la vis de la tige de connexion sur le cadre du comparateur est serrée sans relâchement.

(3) La tige de mesure du comparateur doit être perpendiculaire à l'axe du cercle extérieur. Si nécessaire, utilisez une petite équerre pour corriger la perpendicularité de la tige de mesure du comparateur. perpendicularitéet placer le contact du comparateur le plus près possible de l'axe du cercle extérieur.

(4) Il est recommandé d'utiliser la plus grande course de mesure possible du comparateur. Bien qu'une plage de 10 mm soit courante, une plage de 30 à 50 mm peut également être préparée si nécessaire.

(5) Cette méthode peut également être appliquée lors de l'usinage d'un cône intérieur.

Comme le montre la figure 7, le cône de tournage de l'alimentation automatique de la selle est réalisé à l'aide de la méthode de la contre-pointe décalée.

Fig. 7 Conicité de tournage de l'alimentation automatique de l'outil de la selle

En décalant latéralement la contre-pointe du tour d'une certaine distance s, l'axe de rotation de la pièce croise l'axe de la broche du tour, créant un angle inclus égal à la moitié de l'angle du cône de la pièce α/2.

L'avance de la sellette parallèlement à l'axe principal entraîne une conicité sur la pièce à usiner.

Cette méthode convient aux pièces ayant une petite conicité (moins de 3°) et une grande longueur.

Décalage de la contre-pointe S ≈ L0tan( α/ 2) = L0 (D-d) / (2L) ou S = CL0 / 2, où,

Par exemple, lors de l'usinage d'une pièce cylindrique conique entre deux centres, avec les dimensions données : D = 80 mm, d = 76 mm, L = 600 mm et L0 = 1000mm, le décalage de la contre-pointe (S) peut être calculé comme suit :

S = L0 × (D - d) / (2 × L) = 1000 × (80 - 76) / (2 × 600) = 3,3 mm.

Un comparateur doit être installé sur le porte-outil pour mesurer le décalage de la contre-pointe, comme le montre la figure 8.

Figure 8 Mesure du décalage de la contre-pointe

L'alimentation automatique de l'outil de la sellette est utilisée pour usiner une pièce de forme conique. La pièce est serrée comme indiqué à la Fig. 9. Le tournage grossier du cône extérieur est illustré à la Fig. 10, et le tournage fin du cône extérieur est illustré à la Fig. 11.

Fig. 9 Serrage de la pièce

Fig. 10 Cône extérieur rugueux

Fig. 11 Finition du tournage du cône extérieur

Les deux méthodes d'usinage d'un cône décrites ci-dessus utilisent des relations de fonctions trigonométriques pour le calcul des données, puis ajustent le demi-angle du cône indirectement à l'aide du comparateur, ce qui permet d'usiner le cône extérieur et d'améliorer la précision du demi-angle du cône de la pièce à usiner.

Ces méthodes ont une importance pratique pour l'usinage des cônes extérieurs à l'aide de machines-outils standard.