Vous êtes-vous déjà demandé pourquoi le cuivre et ses alliages sont si importants dans notre vie quotidienne ? Cet article explore les propriétés fascinantes du cuivre, de son incroyable conductivité électrique à son impressionnante résistance à la corrosion. À la fin, vous comprendrez pourquoi le cuivre reste une pierre angulaire de l'ingénierie et de la technologie modernes.

Le cuivre et ses alliages sont largement utilisés dans les applications industrielles en raison de leurs propriétés exceptionnelles, notamment une conductivité électrique et thermique supérieure, une excellente résistance à la corrosion et une grande facilité de mise en forme. Ces matériaux sont classés en quatre catégories principales : le cuivre pur (souvent appelé cuivre rouge), le laiton, le bronze et le cuivre blanc (également appelé maillechort).

1. Le cuivre pur : Caractérisé par sa couleur rouge-orange, le cuivre pur (>99,3% Cu) offre la conductivité électrique la plus élevée parmi les métaux commerciaux, ce qui le rend indispensable dans les industries électriques et électroniques. Il présente également une excellente conductivité thermique, une résistance à la corrosion et une grande ductilité.

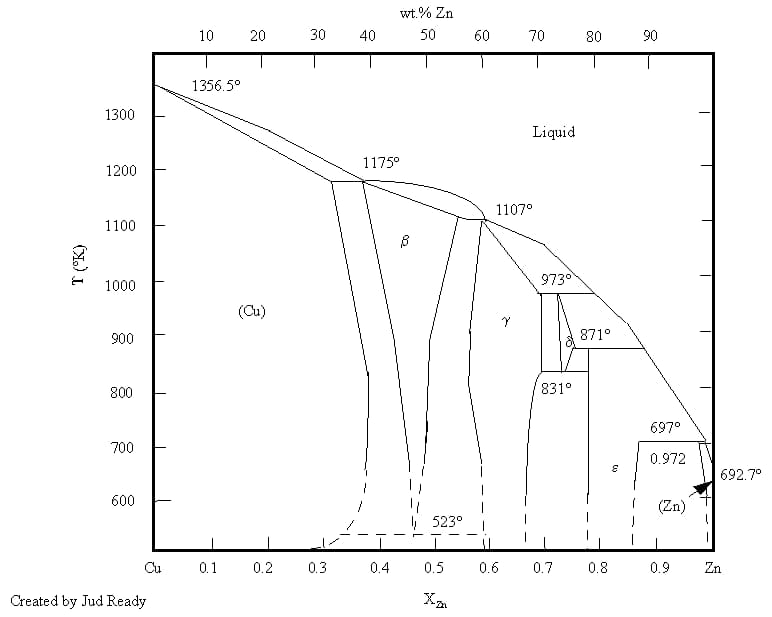

2. Laiton : Alliage composé principalement de cuivre et de zinc, la teneur en zinc étant généralement comprise entre 5% et 45%. Les laitons offrent un équilibre entre solidité, usinabilité et résistance à la corrosion. Les types les plus courants sont les suivants :

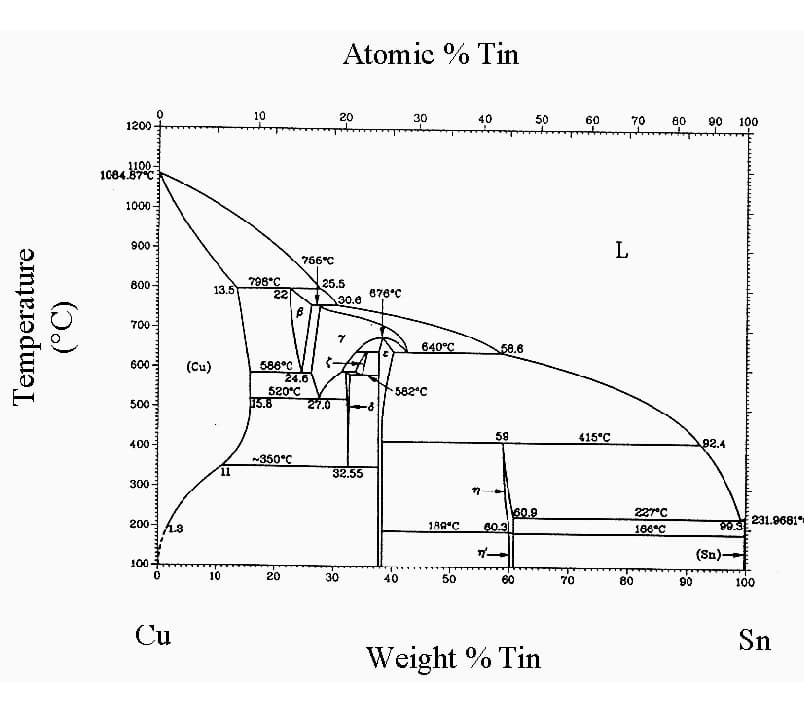

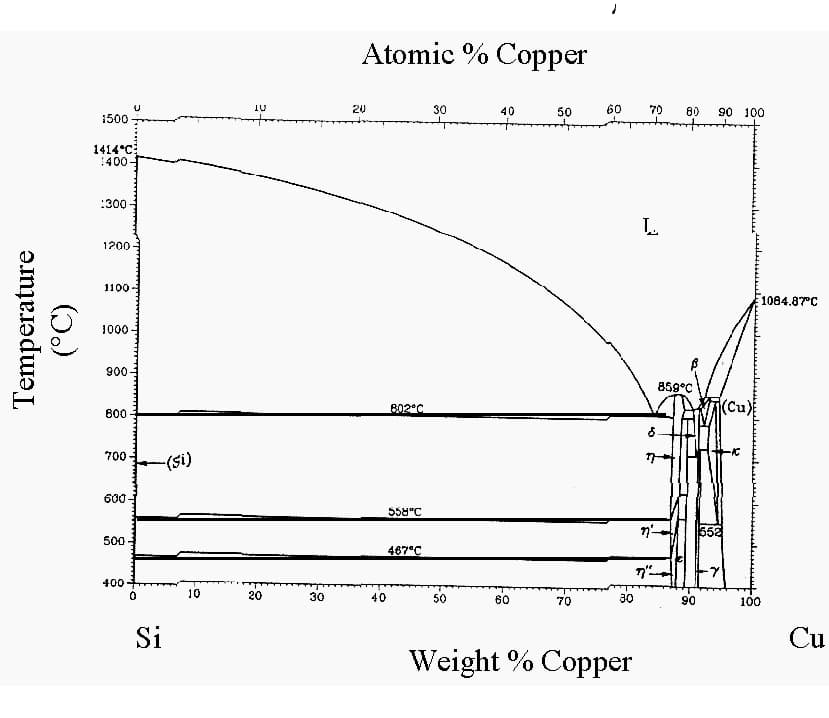

3. Bronze : traditionnellement des alliages de cuivre et d'étain, mais les bronzes modernes peuvent contenir d'autres éléments comme l'aluminium, le silicium ou le béryllium. Les bronzes présentent généralement une plus grande solidité et une meilleure résistance à la corrosion que les laitons. Les types les plus connus sont les suivants :

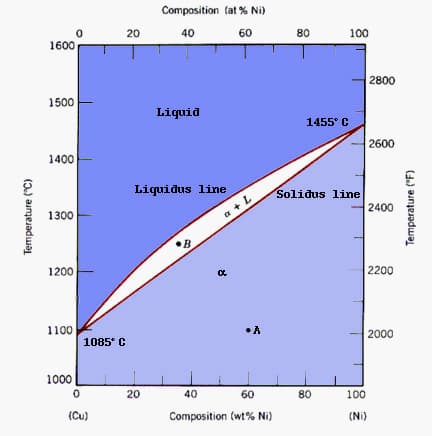

4. Cuivre blanc (maillechort) : Alliage de cuivre, de nickel et de zinc, contenant généralement 10-20% de nickel. Malgré son nom, il ne contient pas d'argent. Le cuivre blanc offre une bonne résistance à la corrosion, une bonne solidité et un aspect argenté attrayant, ce qui le rend adapté aux applications décoratives et aux instruments de musique.

Le cuivre rouge est une forme pure de cuivre avec une teneur en cuivre d'au moins 99,5%.

En fonction de sa teneur en oxygène, il peut être divisé en deux catégories : le cuivre pur et le cuivre exempt d'oxygène.

Cu2O et CuO peuvent se former à la surface du cuivre rouge.

A température ambiante, la surface du cuivre est recouverte de Cu2O.

À haute température, la couche d'oxyde est composée de deux couches : la couche externe est du CuO et la couche interne est du Cu2O.

Il est important de noter que le cuivre pur ne peut pas être brasé dans une atmosphère réductrice contenant de l'hydrogène.

Le laiton est un alliage de cuivre et de zinc qui présente une solidité, une dureté et une résistance à la corrosion supérieures à celles du cuivre rouge, tout en conservant sa ténacité et sa grande résistance à la corrosion.

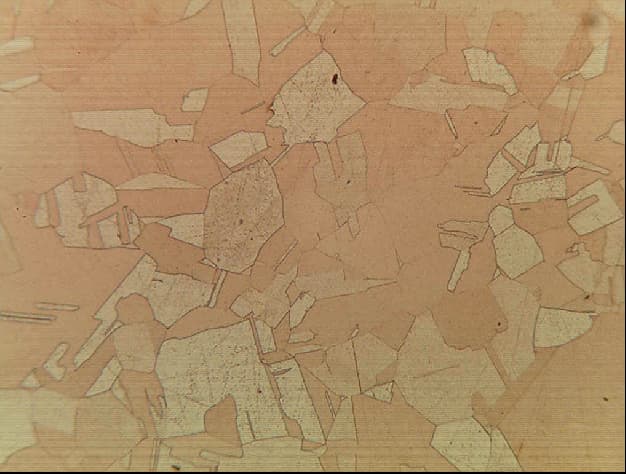

Diagramme métallographique du laiton

(1) Laiton étamé :

Le laiton contient environ 1% d'étain (Sn) et la présence d'étain ne modifie pas la composition des oxydes de surface.

La soudabilité du laiton étamé est comparable à celle du laiton, ce qui le rend facile à souder.

(2) Laiton de plomb :

Le laiton au plomb contient du plomb qui, lorsqu'il est chauffé, forme un laitier collant qui nuit à l'effet de mouillage et à la fluidité de la soudure.

Il est important de choisir le flux approprié pour garantir une bonne fluidité.

(3) Laiton de manganèse :

La surface du laiton au manganèse est composée d'oxyde de zinc et d'oxyde de manganèse.

L'oxyde de manganèse est relativement stable et difficile à éliminer, il est donc nécessaire d'utiliser un produit actif. brasage afin de garantir la mouillabilité du métal d'apport.

Il existe plusieurs types de bronzeChacun d'entre eux comporte des éléments d'alliage différents, ce qui influe sur leur aptitude au brasage.

Lorsque l'élément d'alliage ajouté est l'étain, ou une petite quantité de chrome ou de cadmium, il a un impact minimal sur la soudabilité et est généralement plus facile à braser.

Toutefois, si l'élément ajouté est de l'aluminium, en particulier lorsque la teneur en aluminium est élevée (jusqu'à 10%), l'oxyde d'aluminium à la surface est difficile à éliminer, ce qui entraîne une détérioration de la soudabilité.

Dans ce cas, il est nécessaire d'utiliser un flux spécial pour le brasage.

Par exemple, lorsque du silicium est ajouté pour former le bronze au silicium, celui-ci devient très sensible à la fragilité à chaud et à la fissuration sous contrainte lorsqu'il est exposé à la soudure en fusion.

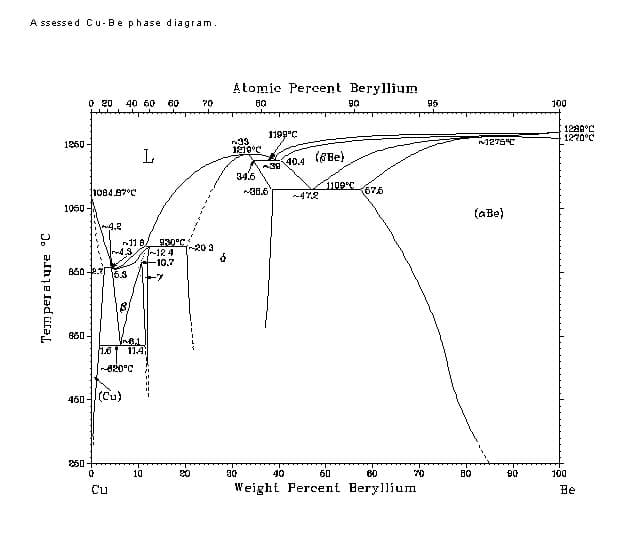

Un autre exemple est celui où l'élément d'alliage ajouté est le béryllium.

Bien qu'un oxyde BeO relativement stable se forme, un flux de brasage conventionnel suffit à éliminer le film d'oxyde.

Cuivre blanc est un alliage de cuivre et de nickel qui présente d'excellentes propriétés mécaniques globales.

Il contient du nickel.

Lors du choix du métal d'apport, il est important d'éviter ceux qui contiennent du phosphore, comme le métal d'apport cuivre-phosphore et le métal d'apport cuivre-phosphore-argent.

Le cuivre blanc est très sensible à la fissuration à chaud et à la fissuration sous contrainte lorsqu'il est soumis à la soudure en fusion.

| Nom | Code | Composition chimique primaire (pourcentage en masse, %) | Température de fusion/℃ | Traitement thermique | |||||||

| ω(Cu) | ω(Zn) | ω(Sn) | ω(Pb) | ω(Mn) | ω(Al) | ω(Ni) | Autres | ||||

| Cuivre pur | T1 | ≤99.95 | - | - | - | - | - | - | 20.02 | 1083 | Recuit: 450~520℃ |

| T2 | ≤99.90 | - | - | - | - | - | - | 20.06 | 1083 | Recuit : 500~630℃ | |

| Cuivre sans oxygène | TU1 | ≤99.97 | - | - | - | - | - | - | 20.003 | 1083 | Recuit sous vide : 500℃ |

| TU2 | ≤99.95 | - | - | - | - | - | - | 20.003 | 1083 | ||

| TUMn | ≤99.60 | - | - | - | 0.1~0.3 | - | - | 20.003 | 1083 | ||

| Laiton | H96 | 95~97 | Rem. | - | - | - | - | - | - | 1056~1071 | Recuit : 600℃ |

| H68 | 67~70 | Rem. | - | - | - | - | - | - | 910~939 | Recuit : 600℃ | |

| H62 | 60.5~63.5 | Rem. | - | - | - | - | - | - | 899~906 | Recuit : 600℃ | |

| Étain Laiton | HSn62-1 | 61~63 | Rem. | 0.7~1.1 | - | - | - | - | - | 886~907 | Recuit : 600℃ |

| Laiton de plomb | HPb59-1 | 57~60 | Rem. | - | 0.8~1.9 | - | - | - | - | 886~901 | Recuit : 600℃ |

| Manganèse Laiton | HMn58-2 | 57~60 | Rem. | - | - | 1~2 | - | - | - | 866~881 | Recuit : 600℃ |

| Bronze étain | QSn6.5-0.1 | Rem. | - | 6~7 | - | - | - | - | P : 0.1~0.25 | ~996 | Recuit : 500~620℃ |

| QSn4-3 | Rem. | 2.7~3.3 | 3.5~4.5 | - | - | - | - | - | ~1046 | ||

| Aluminium Bronze | QAl9-2 | Rem. | - | - | - | 1.5~2.5 | 8~10 | - | - | ~1061 | Recuit : 700~750℃;Quenching880℃,Tempering400℃ |

| QAl10-4-4 | Rem. | - | - | - | - | 9.5~11 | - | Fe : 3,5~4,5 | - | Recuit : 700~750℃;Quenching920℃,Tempering650℃ | |

| Bronze au béryllium | QBe2 | Rem. | - | - | - | - | - | 0.2~0.5 | Be : 1,9~2,2 | 865~956 | Trempe : 800℃,Aging:300℃ |

| QBe1.7 | Rem. | - | - | - | - | - | 0.2~0.4 | Be : 1,6~1,8 | - | Trempe : 800℃,Aging : 300℃ | |

| Bronze au silicium | QSi3-1 | Rem. | - | - | - | 1~1.5 | - | - | Si : 2,75~3,5 | 971~1026 | Recuit : 600~680℃ |

| Bronze chromé | QCr0,5 | Rem. | - | - | - | - | - | - | Cr : 0.5~1.0 | 1073~1080 | Trempe : 950~1000℃ |

| Vieillissement : 400~460℃ | |||||||||||

| Bronze Cadmium | QCd1 | Rem. | - | - | - | - | - | - | Cd : 0.9~1.2 | 1040~1076 | Recuit : 650℃ |

| Zinc Nickel Argent | BZn15-20 | Rem. | 18~20 | - | - | - | - | 13.5~16.5 | - | ~1081 | Recuit : 700℃ |

| Manganèse Nickel Argent | BMn40-1.5 | Rem. | - | - | - | 1~2 | - | 39~40 | - | 1261 | Recuit : 1050~1150℃ |

Le brasage du cuivre et des alliages de cuivre dépend principalement des facteurs suivants :

Les surfaces de cuivre pur peuvent former deux oxydes, Cu2O et CuO. À température ambiante, une surface de cuivre est recouverte de Cu2O, tandis qu'à haute température, le film d'oxyde se divise en deux couches, avec CuO à l'extérieur et Cu2O à l'intérieur. Les oxydes de cuivre s'enlèvent facilement, c'est pourquoi le cuivre pur se brase bien.

Le cuivre oxygéné est un cuivre raffiné par pyrométallurgie et un cuivre durci par électrolyse. Il contient 0,02% à 0,1% d'oxygène en masse, qui existe sous forme d'oxyde de cuivre, formant une organisation eutectique avec le cuivre. Cette organisation eutectique est répartie dans la matrice de cuivre sous forme globulaire.

Si le cuivre oxygéné est brasé dans une atmosphère réductrice contenant de l'hydrogène, l'hydrogène se diffuse rapidement dans le métal, réduisant l'oxyde pour produire de la vapeur. Cette vapeur forme des cavités à l'intérieur des cristaux de cuivre et se dilate rapidement, ce qui provoque fragilisation par l'hydrogène. Dans les cas les plus graves, le cuivre peut se fracturer.

Si l'atmosphère contient du monoxyde de carbone et de l'humidité, le monoxyde de carbone peut réduire la vapeur en hydrogène, qui se diffuse alors dans le métal, entraînant une fragilisation par l'hydrogène. Par conséquent, le cuivre oxygéné ne doit pas être brasé dans des atmosphères de décomposition de l'ammoniac, de réduction endothermique ou exothermique.

Le chauffage à long terme du cuivre oxygéné au-dessus de 920℃ provoquera l'accumulation d'oxyde de cuivre aux joints de grains, ce qui diminuera la résistance et la ductilité du cuivre. Par conséquent, pendant le brasage, le matériau doit éviter une exposition prolongée à des températures supérieures à 920℃.

Le cuivre ne peut pas être traité thermiquement pour sa résistance, c'est pourquoi les méthodes de travail à froid sont souvent utilisées pour augmenter sa résistance. Le cuivre trempé à froid se ramollit lorsqu'il est chauffé entre 230℃ et 815℃. Le degré de ramollissement dépend de la température et de la durée à cette température. Plus la température de chauffage du brasage est élevée, plus le cuivre écroui se ramollit.

Le cuivre sans oxygène a une faible teneur en oxygène et ne contient pas de composants eutectiques de cuivre et d'oxyde de cuivre. Sa conductivité électrique et son aptitude au travail à froid (comme l'emboutissage et le filage) sont meilleures que celles du cuivre désoxydé.

Le cuivre sans oxygène peut être brasé dans une atmosphère protectrice contenant de l'hydrogène sans fragilisation par l'hydrogène. Le cuivre exempt d'oxygène trempé à froid se ramollit également à la chaleur.

Le laiton commun peut être divisé en trois catégories : le laiton à faible teneur en zinc (fraction massique de zinc inférieure à 20%), le laiton à forte teneur en zinc (fraction de zinc supérieure à 20%) et le laiton allié. Lorsque la fraction massique de zinc dans le laiton est inférieure à 15%, l'oxyde de surface est principalement constitué de Cu2O, qui contient de petites particules de ZnO.

Lorsque la fraction massique de zinc est supérieure à 20%, l'oxyde est principalement constitué de ZnO. L'oxyde de zinc est également facile à éliminer, de sorte que le brasage du laiton est très bon. Le laiton ne convient pas au brasage sous atmosphère protectrice, en particulier au brasage sous vide. En effet, le zinc a une pression de vapeur élevée (atteignant 105Pa à 907℃).

Lors du brasage sous atmosphère protectrice, en particulier sous vide, le zinc contenu dans le laiton se volatilise, la surface devient rouge et cela affecte à la fois les propriétés de brasage et les propriétés intrinsèques du laiton. Si le brasage doit être effectué dans une atmosphère protectrice ou sous vide, une couche de cuivre ou de nickel doit être déposée par électrolyse sur la surface des pièces en laiton afin d'éviter la volatilisation du zinc. Cependant, le placage peut affecter la résistance du joint brasé.

Le brasage du laiton nécessite l'utilisation d'un flux.

Le laiton étamé a environ 1% de ω (Sn). La présence d'étain n'affecte pas la composition de l'oxyde de surface. Le brasage du laiton étamé est comparable à celui du laiton et il est facile à réaliser.

Le laiton de plomb forme un résidu collant lorsqu'il est chauffé, ce qui perturbe l'action de mouillage et la fluidité du matériau de brasage ; il faut donc choisir un flux approprié pour garantir l'action de mouillage du matériau de brasage. Lorsque le laiton au plomb est chauffé, il a tendance à se fissurer sous l'effet de la contrainte. Sa sensibilité à la fissuration à chaud est directement proportionnelle à la teneur en plomb.

Par conséquent, le stress interne Il convient de réduire au minimum les tensions sur le laiton au plomb pendant le brasage, par exemple en procédant à un recuit avant le soudage afin d'éliminer les tensions causées par le traitement des composants. La température de chauffage doit être aussi uniforme que possible pour réduire les contraintes thermiques. L'effet de brasage est faible lorsque ω (Pb) > 3%. Pour le laiton au plomb avec ω (Pb) > 5%, le brasage n'est pas recommandé.

La surface du laiton au manganèse est composée d'oxyde de zinc et d'oxyde de manganèse. L'oxyde de manganèse est relativement stable et difficile à éliminer. Il convient donc d'utiliser un flux hautement actif pour garantir la mouillabilité du matériau de brasage.

Le bronze à l'étain QSn6.5-0.1 forme deux oxydes à sa surface : une couche interne de SnO2 et une couche externe d'oxyde de cuivre. Ces oxydes sont faciles à enlever et l'alliage se brase bien, convenant à diverses méthodes de brasage, y compris le brasage sous protection gazeuse et le brasage sous vide.

Les flux conventionnels peuvent être utilisés pour le brasage à l'air. Pour éviter les fissures, les pièces en bronze étain contenant du phosphore doivent être détendues à environ 290-340℃ avant le brasage.

Le bronze d'aluminium contient une quantité importante d'aluminium (jusqu'à 10% en masse), formant une couche d'oxyde principalement composée d'oxyde d'aluminium sur la surface, qui est difficile à enlever. C'est pourquoi, brasage de l'aluminium Le traitement de l'oxyde d'aluminium sur le bronze est un véritable défi. L'oxyde d'aluminium ne peut pas être réduit dans une atmosphère protectrice et ne peut pas être éliminé par chauffage sous vide, ce qui nécessite un flux spécialisé.

Si des pièces en bronze d'aluminium sont brasées dans un trempé et revenu La température de brasage ne doit pas dépasser la température de revenu. Par exemple, la température de revenu de QAl9-2 est de 400℃.

Si la température de brasage dépasse 400℃, le matériau de base se ramollit. Si le brasage est effectué à haute température, celle-ci doit correspondre à la température de trempe (880℃), suivie d'un revenu, pour obtenir les propriétés mécaniques souhaitées du matériau de base. Il faut en tenir compte lors du choix du matériau de brasage.

Bien qu'un oxyde BeO relativement stable se forme à la surface du bronze au béryllium, les flux conventionnels répondent toujours à l'exigence d'élimination du film d'oxyde. Le bronze au béryllium est souvent utilisé dans des situations où les pièces doivent être élastiques.

Pour éviter de diminuer cette propriété, la température de brasage doit être inférieure à la température de vieillissement (300℃) ou la température de brasage doit correspondre à la température de trempe, suivie d'un traitement de vieillissement après le brasage.

Le bronze au silicium, principalement un alliage QSi3-1 avec environ 3% ω (Si), forme un oxyde principalement composé de dioxyde de silicium à sa surface. Le même flux que celui utilisé pour le brasage du bronze d'aluminium doit être utilisé pour le brasage du bronze de silicium. Le bronze au silicium soumis à des contraintes est extrêmement sensible à la fissuration thermique et à la fissuration sous contrainte sous l'action du matériau de brasage en fusion.

Pour éviter les fissures, l'alliage doit être détendu à une température comprise entre 300 et 350℃ avant le brasage. Il convient de choisir un matériau de brasage à point de fusion plus bas et d'utiliser une méthode de brasage qui chauffe uniformément pendant le brasage.

Le bronze au chrome et le bronze au cadmium contiennent des quantités mineures de chrome ou de cadmium, qui n'affectent pas de manière significative le processus de brasage. Lors du brasage du bronze au chrome, il convient de tenir compte du régime de traitement thermique du matériau de base.

Le brasage doit se faire en dessous de la température de vieillissement (460℃) ou la température de brasage doit correspondre à la température de trempe (950-1000℃).

Le maillechort et le manganèse-argent. Le maillechort contient du nickel et les matériaux de brasage contenant du phosphore, tels que le matériau de brasage cuivre-phosphore et le matériau de brasage cuivre-phosphore-argent, doivent être évités lors du choix d'un matériau de brasage, car les matériaux de brasage contenant du phosphore peuvent facilement former du phosphure de nickel cassant sur l'interface après le brasage, ce qui réduit la résistance et la ténacité de l'assemblage.

Le maillechort est extrêmement sensible à la fissuration à chaud et à la fissuration sous contrainte sous l'action de la brasure en fusion. Par conséquent, les pièces doivent être débarrassées de leurs tensions internes avant le brasage, et il convient de choisir un matériau de brasage à point de fusion plus bas.

Les pièces doivent être chauffées uniformément et la libre dilatation et contraction des pièces pendant le chauffage et le refroidissement doit être autorisée afin de réduire les contraintes thermiques pendant le brasage.

Brazabilité du cuivre et des alliages de cuivre courants

| Alliage | Capacité de brasage | |

| Cuivre T1 | Excellent | |

| Cuivre exempt d'oxygène TU1 | Excellent | |

| Laiton | H96 | Excellent |

| H68 | Excellent | |

| H62 | Excellent | |

| Etain-bronze | HSn62-1 | Excellent |

| Laiton au manganèse | HMn58-2 | Bon |

| Etain-bronze | QSn58-2 | Excellent |

| QSn4-3 | Excellent | |

| Laiton de plomb | HPb59-1 | Bon |

| aluminium bronze | QAl9-2 | Mauvais |

| QAl10-4-4 | Mauvais | |

| bronze au béryllium | QBe2 | Bon |

| QBe1.7 | Bon | |

| bronze au silicium | QSi3-1 | Bon |

| bronze chromé | QCr0,5 | Bon |

| bronze cadmium | QCd11 | Excellent |

| Alliage zinc-cuivre-nickel | BZn15-20 | Bon |

| Alliage Mn cuivre nickel | BMn40-1.5 | Difficile |

La soudure à base d'argent est largement utilisée en raison de son point de fusion modéré, de sa bonne aptitude au traitement, de ses qualités de solidité et de résistance, de sa conductivité, de sa conductivité thermique et de sa résistance à la corrosion.

Les principaux éléments d'alliage Les éléments qui composent les soudures à base d'argent sont le cuivre, le zinc, le cadmium et l'étain. Le cuivre est l'élément d'alliage le plus important, car il réduit la température de fusion de l'argent sans former de phase fragile.

L'ajout de zinc abaisse encore la température de fusion.

Si l'ajout d'étain permet d'abaisser sensiblement la température de fusion des alliages argent-cuivre-étain, cette faible température de fusion se traduit par une fragilité extrême et une absence d'utilisation pratique.

Pour éviter la fragilité, la teneur en étain des soudures argent-cuivre-étain n'est généralement pas supérieure à 10%.

Pour réduire davantage la température de fusion de la soudure à base d'argent, du cadmium peut être ajouté à l'alliage argent-cuivre-zinc.

Composition chimique et principales propriétés du métal d'apport pour brasure à base d'argent

| Métal d'apport pour le brasage | Composition chimique (poids %) | Température de fusion/℃ | Résistance à la traction/MPa | Résistivité électrique/μΩ-m | Température de brasage/℃ | |||||

|---|---|---|---|---|---|---|---|---|---|---|

| Ag | Cu | Zn | Cd | Sn | autres | |||||

| BAg72Cu. | 72±1 | Rem. | – | – | – | – | 779~779 | 375 | 0.022 | 780~900 |

| BAg50Cu. | 50±1.1 | Rem. | – | – | – | – | 779~850 | – | – | – |

| BAg70Cu. | 70±1 | 26±1 | Rem. | – | – | – | 730~755 | 353 | 0.042 | – |

| BAg65Cu. | 65±1 | 20±1.1 | Rem. | – | – | – | 685~720 | 384 | 0.086 | – |

| BAg60Cu | 60 ±1 | Rem. | – | 10±0.5 | – | – | 602~718 | – | 720~840 | |

| BAg50Cu | 50±1.1 | 34±1.1 | Rem. | – | 10±0.5 | – | 677~775 | 343 | 0.076 | 775~870 |

| BAg45Cu | 45±1 | 30+1 | Rem. | – | – | – | 677~743 | 386 | 0.097 | 745~845 |

| BAg25CuZn. | 25±1. | 40±1 | Rem. | – | – | – | 745~775 | 353 | 0.069 | 800~890 |

| BAg10CuZn | 10±1 | 53±1.1 | Rem. | – | – | – | 815~850 | 451 | 0.065 | 850~950 |

| BAg50CuZnCd | 50±1 | 15.5±1 | 16.5±2 | – | – | – | 627~635 | 419 | 0.072 | 635~760 |

| BAg45CuZnCd | 45±1. | 15±1 | 16±2. | – | – | – | 607~618 | – | – | 620~760 |

| BAg40CuZnCdNi | 40±1 | 16±0.5 | 17.8±0.5 | – | – | Ni0,2±0,1 | 595~605 | 392 | 0.069 | 605~705 |

| BAg34CuZnCd | 35±1 | 26±1 | 21±2 | – | – | 607~702 | 411 | 0.069 | 700~845 | |

| BAg50CuZnCdNi | 50±1.1 | 15.5±1 | 15.5±2 | – | – | Ni3±0,5 | 632~688 | 431 | 0.105 | 690~815 |

| BAg56CuZnSn | 56±1 | 22±1 | 17±2 | 50.5 | 50.5 | – | 618~652 | – | – | 650~760 |

| BAg34CuZnSn | 34±1 | 36±1.1 | 27+2 | 30.5 | 30.5 | – | 630~730 | – | – | 730~820 |

| BAg50CuZnSni | 50±1 | 21.5±1 | 27±1.1 | 10.3 | 10.3 | Ni0.30~0.65。 | 650~670 | – | – | 670~770 |

| BAg40CuZnSni | 40±1 | 25±1 | 30.5±1 | 30.3 | 30.3 | Ni1.30~1.65 | 630~640. | – | – | 640~740 |

Le métal d'apport cuivre-phosphore est largement utilisé pour le brasage du cuivre et des alliages de cuivre en raison de ses performances technologiques favorables et de sa rentabilité.

Le phosphore remplit deux fonctions dans le cuivre :

Tout d'abord, il abaisse considérablement le point de fusion du cuivre.

Deuxièmement, il agit comme un flux d'auto-soudage pendant le brasage à l'air.

Pour réduire encore la température de fusion de l'alliage Cu-P et améliorer sa ténacité, de l'argent peut également être ajouté.

Il est important de noter que les métaux d'apport cuivre-phosphore et cuivre-rattan-argent ne peuvent être utilisés que pour le brasage du cuivre et des alliages de cuivre et ne peuvent pas être utilisés pour le brasage de l'acier, des alliages de nickel ou des alliages cuivre-nickel dont la teneur en nickel est supérieure à 10%.

Ce type de métal d'apport peut entraîner une ségrégation lorsqu'il est chauffé lentement, il est donc préférable d'adopter une méthode de brasage à chauffage rapide.

Composition chimique et propriétés de la brasure au cuivre phosphore

| Métal d'apport | Composition chimique (fraction de masse) (%) | Température de fusion | Résistance à la traction MPa | Résistivité/μΩ-m | ||||

|---|---|---|---|---|---|---|---|---|

| Cu | P | Ag | Sn | autres | ||||

| Bcu95P. | Rem. | 5±0.3 | – | – | 710~924 | – | – | |

| Bcu93P | Rem. | 6.8~7.5 | – | – | 710~800 | 470.4 | 0.28 | |

| Bcu92PSb | Rem. | 6.3±0.4 | – | – | Sb1.5~2.0 | 690~800 | 303.8 | 0.47 |

| Bcu91Ag | Rem. | 7±0.2 | 2±0.2 | – | – | 645~810 | – | – |

| Bcu89Ag | Rem. | 5.8~6.7 | 5±0.2 | – | – | 650~800 | 519.4 | 0.23 |

| Bcu80Pag | Rem. | 4.8~5.3 | 15±0.5 | – | – | 640~815 | 499.8 | 0.12 |

| HLAgCu70-5 | Rem. | 5±0.5 | 25±0.5 | – | – | 650~710 | – | – |

| HLCuP6-3 | Rem. | 5.7±0.3 | – | 3.5±0.5 | – | 640~680 | – | 0.35 |

| Cu86SnP | Rem. | 5.3±0.5 | – | 7.5±0.5 | 0.8±0.4 | 620~660 | – | – |

| Bcu80PSnAg | Rem. | 5.3±0.5 | 5±0.5 | 10±0.5 | – | 560~650 | – | – |

| Cu77NiSnP. | 77.6 | 7.0 | 9.7 | – | Ni5,7 | 591~643 | – | – |

Lors du brasage du cuivre avec une brasure à base de Sn, la formation du composé intermétallique Cu6Sn5 à l'interface entre la brasure et le métal de base est fréquente. Il est donc important d'examiner attentivement la température de brasage et le temps de maintien.

Lors de l'utilisation d'un fer à souder, la couche de composé est généralement mince et n'a qu'un impact minime sur les performances du joint.

Les joints en laiton brasés avec un métal d'apport étain-plomb sont plus résistants que les joints en cuivre brasés avec le même métal d'apport. En effet, la dissolution du laiton dans le métal d'apport liquide est plus lente, ce qui entraîne la formation de moins de composés intermétalliques fragiles.

| Métal d'apport pour le brasage | Composition chimique | Température de fusion | Résistance à la traction | Élongation | |||

|---|---|---|---|---|---|---|---|

| Sn | Ag | Sb | Cu | ||||

| HL606 | 96.0 | 4.0 | – | – | 221 | 53.0 | – |

| Sn95Sb | 95.0 | – | 5.0 | – | 233 | 39.2 | 43 |

| Sn92AgCuSb | 92.0 | 5.0 | 1.0 | 2.0 | 250 | 49.0 | 2.3 |

| Sn85AgSb | 84.5 | 8.0 | 7.5 | – | 270 | 80.4 | 8.8 |

| Métal d'apport pour le brasage | Composition chimique | Température de fusion | ||

|---|---|---|---|---|

| 97.0 | 3.0 | Sn | ||

| HLAgPb97 | 97.5 | 1.5 | – | 304-305 |

| HLAgPb97.5-1.0 | 92 | 2.5 | 1.0 | 310-310 |

| HLAgPb92-5.5 | 83.5 | 1.5 | 5.5 | 287-296 |

| HLAgPb83,5-15-1,5 | 97.0 | 3.0 | 15.0 | 265-270 |

Composition chimique et propriétés des soudures à base de cadmium

| Métal d'apport | Composition chimique (fraction de masse) (%) | Température de fusion/ | Résistance à la traction/MPa | ||

|---|---|---|---|---|---|

| Cd | Ag | Zn | |||

| HL503 | 95 | 5 | 338~393 | 112.8 | |

| HLAgCd96-1 | 96 | 3 | 1 | 300~325 | 110.8 |

| Cd79ZnAg | 79 | 5 | 16 | 270~285 | 200 |

| HL508 | 92 | 5 | 3 | 320~360 | – |

Brasure sans plomb pour le brasage de tubes en cuivre

| Marque | Composition (fraction de masse) | Ligne de phase solide/℃ | Liquidus/℃ |

| E | 95Sn-4,5Cu-0,5Ag | 226 | 360 |

| HA | 94.5Sn-3Sb-1.5Zn-0.5Ag-0.5Cu | 215 | 228 |

| HB | 91.225Sn-5Sb-3.5Cu-0.275Ag | 238 | 360 |

| AC | 96.25n-3.25Bi-0.2Cu-0.35Ag | 206 | 234 |

| OA | 95,9Sn-3Cu-1Bi-0,1Ag | 215 | 238 |

| AM | 95,45n-3Cu-1Sb-0,6Ag | 221 | 231 |

Résistance des joints en cuivre et en laiton brasés avec une partie de la brasure tendre

| Marque de soudure | Résistance au cisaillement/MPa | Résistance à la traction/MPa | ||

|---|---|---|---|---|

| cuivre | laiton | cuivre | laiton | |

| S-Pb80Sn18Sb2 | 20.6 | 36.3 | 88.2 | 95.1 |

| S-Pb68Sn30Sb2 | 26.5 | 2740 | 89.2 | 86.2 |

| S-Pb58Sn40Sb2 | 36.3 | 45.1 | 76.4 | 78.40 |

| S-Sn90Pb10 | 45.1 | 44.1 | 63.7 | 68.6 |

| S-P697Ag3 | – | 29.4 | – | 49.0 |

| S-Cd96Ag3Zn1 | 73.5 | – | 57.8 | - |

| S-Sn95Sb5 | 37.2 | – | - | |

| S-sn85Ag8Sb7 | – | 82.3 | – | – |

| S-Sn92AgSCu2Sb1 | 35.3 | – | – | – |

| S-Sn96Ag4P | 35.339.2~49.0 | – | 5.339.2~49.0 | – |

Les flux de brasage couramment utilisés sont constitués d'une matrice de borax, d'acide borique ou d'un mélange des deux, et sont complétés par des fluorures ou des fluoroborates de métaux alcalins ou alcalino-terreux pour atteindre une température d'activation appropriée et améliorer les capacités d'élimination de l'oxyde.

Lorsqu'il est chauffé, l'acide borique (H3BO3) se décompose en anhydride borique (B2O3).

La formule de réaction est la suivante :

2H3BO3→B2O3+3H2O

Le point de fusion de l'anhydride borique est de 580°C.

Il peut réagir avec les oxydes de cuivre, de zinc, de nickel et de fer pour former un borate soluble qui flotte sur le joint brasé sous forme de scories. Cela permet non seulement d'éliminer le film d'oxyde, mais aussi d'assurer une protection mécanique.

MeO+B2O3→MeO-B2O3

Borax Na2B4O7 fond à 741 ℃ :

Na2B4O7→B2O3+2NaBO2

L'anhydride borique et les oxydes métalliques réagissent pour former des borates solubles. Le métaborate de sodium et les borates se combinent pour former des composés dont la température de fusion est plus basse, ce qui leur permet de remonter facilement à la surface des joints de soudure.

MeO+2NaBO2+B2O3>(NaBO2)2Me(BO2)2

La combinaison de borax et d'acide borique est un flux couramment utilisé. L'ajout d'acide borique permet d'abaisser la tension superficielle du flux de borax et d'améliorer son étalement. L'acide borique améliore également la capacité du résidu de flux à se détacher proprement de la surface. Toutefois, lorsque le flux borax-acide borique est utilisé avec du métal d'apport argenté, sa température de fusion reste trop élevée et sa viscosité est encore trop importante.

Pour diminuer encore la température de fusion, on peut ajouter du fluorure de potassium. Le rôle principal du fluorure de potassium est de réduire la viscosité du flux et d'améliorer sa capacité à éliminer les oxydes. Pour réduire davantage la température de fusion et augmenter son activité, on peut ajouter du KBF4 peuvent être ajoutés.

Le point de fusion du KBF4 est de 540 ℃, et la décomposition de fusion est :

FRB4→KF+BF3

| Marque | Composition (fraction de masse) (%) | Température d'action ℃ | Objectif |

| FB101 | Acide borique 30, fluoroborate de potassium 70 | 550~850℃ | Flux de soudure à l'argent |

| FB102 | Fluorure de potassium anhydre 42, fluoroborate de potassium 25, anhydride borique 35 | 600~850℃ | Le flux de soudure à l'argent le plus utilisé |

| FB103 | Fluoborate de potassium>95, carbonate de potassium<5 | 550~750℃ | Pour les soudures à l'argent, au cuivre, au zinc et au cadmium |

| FB104 | Borax 50, acide borique 35, fluorure de potassium 15 | 650~850℃ | Brasage au four avec un métal d'apport à base d'argent |

| Nombre | Composant | Objectif |

| 1 | ZnCl21130g,NH4Cl110g,H2O4L | Brasage du cuivre et des alliages de cuivre, de l'acier |

| 2 | ZnCl21020g,NaCI280g,NH4CI,HCI30g,H2O4L | Soudage du cuivre et alliages de cuivre, acier |

| 3 | ZnCl2600g, NaCl170g | Agent de couverture pour le brasage par immersion |

| 4 | ZnCl2710g, NH4Cl100g, Vaseline 1840g, H2O 180g | Brasage du cuivre et des alliages de cuivre, de l'acier |

| 5 | ZnCl21360g,NH4Cl140g,HC185g,H2O4L | Brasage du bronze au silicium, du bronze d'aluminium, de l'acier inoxydable |

| 6 | H3P04960g,H20455g | Bronze manganèse brasé, Acier inoxydable |

| QJ205 | ZnCl250g,NH4Cl15,CdCl230,NaF6 | Brasage du cuivre et des alliages de cuivre avec des métaux d'apport à base de cadmium |

| Nombre | Composant | Objectif |

| 1 | Chlorhydrate d'acide glutamique 540g, urée 310g, eau 4L | Cuivre, laiton, bronze |

| 2 | Monobromure d'hydrazine 280g, eau 2550g, agent mouillant non ionique 1,5g | Cuivre, laiton, bronze |

| 3 | Acide lactique (85%) 260g, eau 1190g, agent mouillant 3g | Bronze ridé |

Le principal composant du flux non corrosif est la colophane.

Il existe trois flux de colophane couramment utilisés :

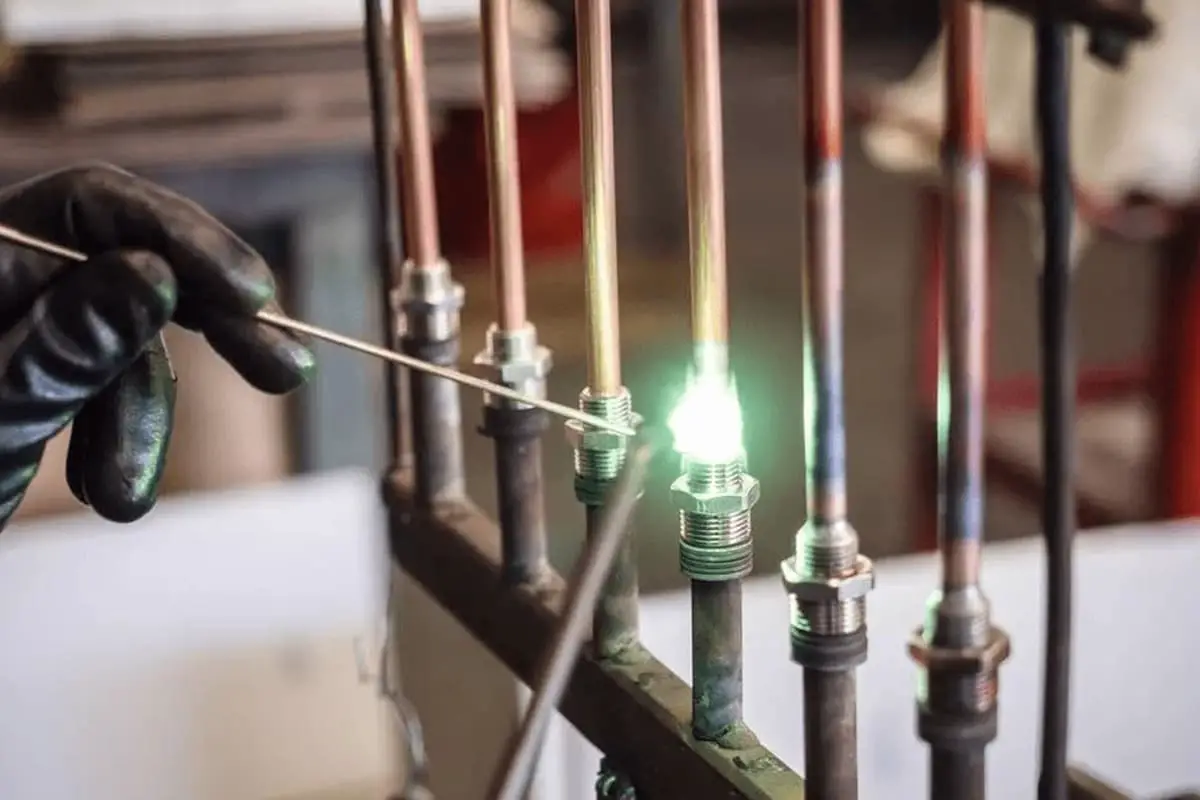

Le cuivre et ses alliages présentent une excellente aptitude au brasage en raison de leur conductivité thermique élevée et de leurs caractéristiques de mouillage favorables. Différentes méthodes de brasage peuvent être employées, chacune offrant des avantages distincts pour des applications spécifiques :

Le brasage du cuivre et de ses alliages nécessite des considérations particulières :

Pour le brasage à haute fréquence du cuivre, le processus doit être soigneusement optimisé en raison de la faible résistance électrique du cuivre. Les stratégies permettant de relever ce défi sont les suivantes :

Lors du brasage du cuivre, la coordination du métal d'apport et du flux est la suivante :

Pour souder des surfaces propres, en particulier avec des soudures à l'étain-plomb et à l'étain-argent, il est possible d'utiliser un flux de colophane. Pour les autres surfaces, il est possible d'utiliser de la colophane active, du flux faiblement corrosif ou du flux corrosif.

Il est important de noter que le cuivre pur ne doit pas être brasé dans une atmosphère réductrice, à l'exception du cuivre exempt d'oxygène, afin d'éviter la fragilisation par l'hydrogène.

Le métal d'apport et le flux utilisés pour le brasage du laiton sont généralement similaires à ceux utilisés pour le brasage du cuivre. Toutefois, il convient de noter qu'en raison de la présence d'oxyde de zinc à la surface du laiton, celui-ci ne peut pas être brasé avec de la colophane inactive. En outre, lors du brasage avec du cuivre phosphore et de la brasure à l'argent, il faut utiliser le flux FB102.

Pour le brasage étain-plomb, il convient d'utiliser un flux en solution d'acide phosphorique. Le brasage à base de plomb nécessite l'utilisation d'un flux de brasage en solution d'oxyde de zinc. Le flux de brasage Q205 est utilisé pour le brasage à base de cadmium. Les brasures BAg45CuCdNi et BAg45CuCd doivent être brasées avec le flux FB102 ou FB103. Les autres brasures à base d'argent, ainsi que les brasures cuivre-phosphore et cuivre-phosphore-argent, doivent être brasées avec le flux FB102. Il est recommandé de braser avec le flux FB104 dans une atmosphère protectrice à l'intérieur d'un four.

Lors du brasage du bronze au béryllium dans son état de vieillissement par brasage tendre et trempe, il est important de choisir un métal d'apport dont la température de fusion est inférieure à 300°C. La combinaison préférée pour cette application est 63Sn-37Pb en combinaison avec un flux corrosif faible ou un flux corrosif.

En outre, le brasage et le traitement en solution doivent être effectués simultanément pendant la phase d'application. processus de brasage.

Le brasage tendre a un impact minimal sur l'indice de performance du bronze au béryllium. Les brasures tendres et les flux similaires à ceux utilisés pour le bronze au béryllium peuvent donc être utilisés pour le brasage.

Il est important de noter que le bronze au chrome ne doit pas être brasé à l'état de vieillissement en solution, mais plutôt à l'état de traitement en solution suivi d'un vieillissement.

Lors de l'utilisation d'une méthode de chauffage rapide pour le brasage, il est recommandé d'utiliser la brasure à l'argent ayant la température de fusion la plus basse, telle que BAgA0 CuZnCdNi.

Le brasage du bronze d'étain est similaire au brasage du cuivre et du laiton, mais il présente l'avantage supplémentaire d'éviter la fragilisation par l'hydrogène et la volatilisation du zinc lorsqu'il est réalisé dans une atmosphère protectrice.

Il convient toutefois de noter que le bronze d'étain contenant du phosphore a tendance à se fissurer sous l'effet du stress.

Pour le brasage tendre, il est recommandé d'utiliser un flux corrosif fort contenant de l'acide chlorhydrique.

Pendant le brasage, il y a une tendance à la fissuration sous contrainte et à la pénétration intergranulaire du métal d'apport. La température de brasage doit être inférieure à 760°C.

Les soudures à l'argent ayant des températures de fusion plus basses, telles que BAg65CuZn, BAg50 CuZnCd, BAg40 CuZnCdNi et BAg56 CuZnSn, peuvent être utilisées. Plus la température de fusion est basse, mieux c'est.

Pour des résultats optimaux, il est recommandé d'utiliser les flux FB102 et FB103.

Lors du brasage tendre, il est important d'utiliser un flux corrosif fort contenant de l'acide chlorhydrique pour éliminer le film d'oxyde sur la surface. La soudure couramment utilisée pour ce processus est la soudure à l'étain-plomb.

Pour le brasage, on utilise généralement un métal d'apport argenté. Pour éviter que l'aluminium ne se diffuse dans la brasure à l'argent, le temps de chauffage de la brasure doit être aussi court que possible. Le placage de la surface du bronze d'aluminium avec du cuivre ou du nickel peut également empêcher la diffusion de l'aluminium dans la brasure.

Le processus de brasage du cuivre blanc zingué est similaire à celui du laiton. Les brasures à l'argent suivantes sont couramment utilisées pour le brasage : BAg56CuZnSn, BAg50CuZnSni, BAg40CuZnNi et BAg56CuZnCd, entre autres. Les flux recommandés sont FB102 et FB103.

Pour souder le cuivre blanc au zinc, il est possible d'utiliser un flux en solution d'acide phosphorique ou de pré-plaquer la surface avec du cuivre.

Les métaux d'apport pour le brasage qui peuvent être utilisés sont notamment BAg60CuZn, BAg45CuZn, BAg40CuZnCdNi et BAg50 CuZnCd.

Il n'est pas recommandé d'utiliser la soudure cuivre-phosphore-argent, car le phosphore et le nickel forment une phase composée fragile.

Résistance des joints de cuivre et de laiton brasés à la brasure d'argent

| Métal d'apport | Résistance au cisaillement/MPa | Résistance à la traction/MPa | ||

|---|---|---|---|---|

| cuivre | laiton | cuivre | laiton | |

| BAg45CuZn | 177 | 215 | 181 | 325 |

| BAg50CuZn | 171 | 208 | 174. | 334 |

| BAg65CuZn | 171 | 208 | 177 | 334 |

| BAg70CuZn | 166 | 199 | 185 | 321 |

| BAg40CuZnCdNi | 167 | 194 | 179 | 339 |

| BAg50CuZnCd | 167 | 226 | 210 | 375 |

| BAg35CuZnCd | 164 | 190 | 167 | 328 |

| BAg40CuZnSni | 98 | 245 | 176 | 295 |

| BAg50CuZnSn | – | – | 220 | 240 |

Propriétés mécaniques des joints en cuivre brasés avec des brasures cuivre-phosphore et cuivre-phosphore-argent

| Métal d'apport | Résistance à la traction /MPa | Résistance au cisaillement /MPa | Angle de flexion (°) | Résistance aux chocs /J - cm-2 |

| BCu93P | 186 | 132 | 25 | 6 |

| BCu92PSb | 233 | 138 | 90 | 7 |

| BCu80PAg | 255 | 154 | 120 | 23 |

| BCu89PAg | 242 | 140 | 120 | 21 |

Pour les alliages de cuivre durcissables par vieillissement, comme le bronze au béryllium, qui ont subi un traitement thermique, la seule étape après le brasage consiste à éliminer le flux résiduel et à nettoyer la surface de la pièce.

La raison principale de l'élimination des résidus est d'empêcher la corrosion de la pièce et, dans certains cas, d'obtenir un bon aspect ou de préparer la pièce pour un traitement ultérieur.

La résistance des joints de cuivre et de laiton brasés à l'aide de plusieurs matériaux de brasage tendre couramment utilisés est indiquée dans le tableau 10.

Tableau 10 : Résistance des joints brasés souples en cuivre et en laiton

| Grade du matériau de brasage | Résistance au cisaillement /MPa | Résistance à la traction /MPa | ||

| Cuivre | Laiton | Cuivre | Laiton | |

| S-Pb80Sn18Sb2 | 20.6 | 36.3 | 88.2 | 95.1 |

| S- Pb68Sn30Sb2 | 26.5 | 27.4 | 89.2 | 86.2 |

| S-Pb58Sn405b2 | 36.3 | 45.1 | 76.4 | 78.4 |

| S-Pb97Ag3 | 33.3 | 34.3 | 50.0 | 58.8 |

| S-Sn90Pb10 | 45.1 | 44.1 | 63.7 | 68.6 |

| S-Sn95Sb5 | 37.2 | – | – | – |

| S-Sn92Ag5Cu2Sb1 | 35.3 | – | – | – |

| S-Sn85Ag85B7 | 一 | 42.3 | – | – |

| S-Cd96Ag3Znl | 57.8 | – | 73.8 | – |

| S-Cd95Ag5 | 44.1 | 46.0 | 87.2 | 88.2 |

| S-Cd92Ag5Zn3 | 48.0 | 54.9 | 90.1 | 96.0 |

Quand brasage du cuivre avec la soudure à l'étain-plomb, on peut utiliser des flux non corrosifs tels qu'une solution d'alcool de colophane ou un mélange de colophane activée et d'une solution d'eau ZnCl2 + NH4Cl. Ce dernier peut également être utilisé pour brasage laiton, bronze et bronze au béryllium.

Pour le brasage du laiton d'aluminium, du bronze d'aluminium et du laiton de silicium, on peut utiliser un flux composé de chlorure de zinc dans une solution d'acide chlorhydrique. Pour le brasage du bronze au manganèse, une solution d'acide phosphorique peut être utilisée comme flux.

Pour les soudures à base de plomb, une solution aqueuse de chlorure de zinc peut être utilisée comme flux, et pour les soudures à base de cadmium, le flux FS205 peut être utilisé.

Matériaux de brasage fort et flux pour le brasage fort

Pour le brasage du cuivre, il est possible d'utiliser une brasure à base d'argent ou une brasure cuivre-phosphore. La brasure à base d'argent a un point de fusion modéré, une bonne aptitude au traitement et d'excellentes propriétés de conductivité mécanique, électrique et thermique. C'est le matériau de brasage dur le plus utilisé.

Pour les applications nécessitant une conductivité électrique élevée, il convient de choisir une brasure contenant de l'argent, telle que B-Ag70CuZn. Pour le brasage sous vide ou le brasage dans un four à atmosphère protectrice, il convient d'utiliser des brasures à base d'argent sans éléments volatils, telles que B-Ag50Cu et B-Ag60CuSn.

Les soudures à faible teneur en argent sont moins chères mais ont une teneur en argent plus élevée. températures de brasage et une plus faible ténacité des joints, ce qui les rend appropriés pour les applications de brasage avec des exigences moindres en matière de cuivre et d'alliages de cuivre.

Les brasures cuivre-phosphore et cuivre-phosphore-argent ne peuvent être utilisées que pour le brasage fort du cuivre et de ses alliages. La brasure B-Cu93P a une excellente fluidité et convient au brasage de pièces dans les industries mécanique, électrique, d'instrumentation et de fabrication qui ne sont pas soumises à des charges d'impact.

L'écart idéal est de 0,003-0,005 mm. Les brasures cuivre-phosphore-argent (telles que B-Cu70Pag) ont une meilleure ténacité et une meilleure conductivité électrique que les brasures cuivre-phosphore et sont principalement utilisées pour les joints électriques à haute conductivité. Les performances de plusieurs matériaux de brasage fort couramment utilisés pour le brasage fort de joints en cuivre et en laiton sont indiquées dans le tableau 11.

Tableau 11 : Performance des joints brasés en cuivre et en laiton

| Grade du matériau de brasage | Résistance au cisaillement /MPa | Résistance à la traction /MPa | Angle de flexion /(°) | Énergie d'absorption des chocs /J | ||

| Cuivre | Laiton | Cuivre | Laiton | Cuivre | Cuivre | |

| H62 | 165 | - | 176 | - | 120 | 353 |

| B-Cu60ZnSn-R | 167 | - | 181 | - | 120 | 360 |

| B-Cu54Zn | 162 | - | 172 | - | 90 | 240 |

| B-Zn52Cu | 154 | - | 167 | - | 60 | 211 |

| B-Zn64Cu | 132 | - | 147 | - | 30 | 172 |

| B-Cu93P | 132 | - | 162 | 176 | - | 58 |

| B-Cu92PSb | 138 | - | 160 | 196 | 25 | - |

| B-Cu93Pag | 159 | 219 | 225 | 292 | - | - |

| B-Cu80Pag | 162 | 220 | 225 | 343 | 120 | 205 |

| B-Cu90P6Sn4 | 152 | 205 | 202 | 255 | 120 | 182 |

| B-Ag70CuZn | 167 | 199 | 185 | 321 | 90 | - |

| B-Ag65CuZn | 172 | 211 | 177 | 334 | - | - |

| B-Ag55CuZn | 172 | 208 | 174 | 328 | - | - |

| B-Ag45CuZn | 177 | 216 | 181 | 325 | - | - |

| B-Ag25CuZn | 167 | 184 | 174 | 316 | - | - |

| B-Ag10CuZn | 158 | 161 | 167 | 314 | - | - |

| B-Ag72Cu | 165 | - | 177 | - | - | - |

| B-Ag50CuZnCd | 177 | 226 | 210 | 375 | - | - |

| B-Ag40CuZnCd | 168 | 194 | 179 | 339 | - | - |