Pourquoi certains alliages d'aluminium se corrodent-ils plus facilement et que peut-on faire pour y remédier ? Cet article explore les causes et les types de corrosion dans les alliages d'aluminium de la série 6000, en se concentrant sur la corrosion intergranulaire. Les lecteurs découvriront les différentes formes de corrosion, les raisons pour lesquelles les alliages de la série 6000 sont vulnérables et les mesures pratiques pour prévenir ces problèmes, garantissant ainsi de meilleures performances et une plus grande longévité des structures en aluminium.

Selon les méthodes d'estimation conventionnelles, la perte économique directe causée par la corrosion en Chine s'élève à environ 3% du PIB par an, l'acier consommé par la corrosion représentant environ un tiers de la production annuelle, dont environ un dixième n'est pas recyclable.

La résistance à la corrosion de l'aluminium et des alliages d'aluminium est nettement supérieure à celle de l'acier, ce qui se traduit par des pertes de corrosion beaucoup plus faibles. Toutefois, quel que soit le matériau métallique ou son niveau de résistance à la corrosion, des pertes dues à la corrosion se produiront toujours dans une certaine mesure au cours de l'utilisation.

La perte annuelle due à la corrosion de l'aluminium est estimée à environ 0,5% de la production d'aluminium de l'année en question. Les types de corrosion qui se produisent dans l'aluminium et les alliages d'aluminium comprennent la corrosion par piqûres, corrosion intergranulaireLa corrosion en couches, la fissuration par corrosion sous contrainte et la corrosion stratifiée.

Les alliages d'aluminium de la série 6000 ont le rendement le plus élevé parmi les alliages d'aluminium corroyés. Bien que leur résistance à la corrosion ne soit pas aussi bonne que celle des alliages d'aluminium des séries 1000, 3000 et 5000, elle reste nettement supérieure à celle des alliages d'aluminium des séries 2000 et 7000.

Les alliages de la série 6000 ont une tendance relativement élevée à la corrosion intergranulaire, il est donc important d'évaluer leur sensibilité à la corrosion intergranulaire pour les structures critiques.

L'apparition de la corrosion dans l'aluminium peut être divisée en deux types : la corrosion globale et la corrosion locale.

La corrosion globale, également connue sous le nom de corrosion uniforme, désigne la perte qui se produit uniformément sur la surface du matériau lorsqu'il entre en contact avec l'environnement. Un exemple de corrosion uniforme de l'aluminium est la corrosion qui se produit dans une solution alcaline, comme lors d'un lavage alcalin.

La corrosion uniforme a pour conséquence que le surface en aluminium s'amincit à un rythme relativement constant, ce qui entraîne une réduction de la masse. Il convient toutefois de noter qu'il n'existe pas de corrosion uniforme absolue et que l'amincissement de l'épaisseur peut varier d'une zone à l'autre.

La corrosion locale fait référence à la corrosion limitée à des zones ou parties spécifiques de la structure. Ce type de corrosion peut être divisé en plusieurs catégories, notamment :

La corrosion par piqûres se produit dans des zones isolées de la surface du métal et donne lieu à de petites cavités ou piqûres qui peuvent s'agrandir et finir par se perforer.

Si le diamètre de l'ouverture du puits est inférieur à sa profondeur, on parle de corrosion par piqûres. Si le diamètre de l'ouverture du puits est supérieur à sa profondeur, on parle d'érosion par piqûres.

Il n'y a pas de limite claire entre la corrosion par piqûres et l'érosion par piqûres.

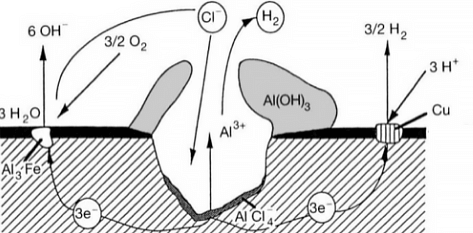

Un exemple typique de corrosion par piqûres de l'aluminium se produit dans une solution aqueuse contenant du chlorure.

La corrosion par piqûres est le type de corrosion le plus courant dans l'aluminium et est causée par des différences de potentiel entre certaines zones d'aluminium et la matrice d'aluminium, ou par la présence d'impuretés ayant un potentiel différent de celui de la matrice d'aluminium.

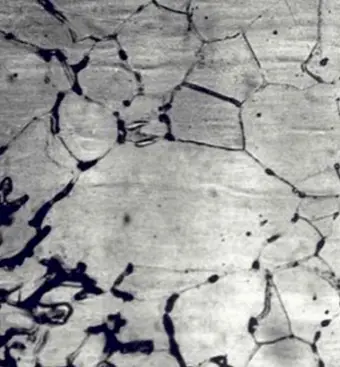

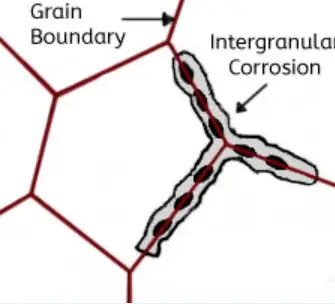

Ce type de corrosion affecte sélectivement les joints de grains du métal ou de l'alliage, sans provoquer d'érosion significative des grains ou des cristaux. Il se traduit par une forte réduction des propriétés mécaniques du matériau, entraînant des dommages structurels ou des défaillances.

La corrosion intergranulaire se produit lorsque certaines conditions entraînent une augmentation de l'activité aux joints de grains, comme les impuretés aux joints de grains ou les fluctuations de la concentration de éléments d'alliage aux limites des grains.

En d'autres termes, il doit y avoir une fine couche à la limite du grain qui est chargée électronégativement par rapport au reste de l'aluminium, ce qui le rend plus sensible à la corrosion. Ce type de corrosion peut se produire dans l'aluminium de haute pureté dans l'acide chlorhydrique et l'eau à haute température. Les alliages tels que AI Cu, AI Mg Si, Al Mg et Al Zn Mg sont particulièrement sensibles à la corrosion intergranulaire.

La corrosion galvanique est une forme courante de corrosion de l'aluminium.

Lorsque deux métaux ayant des niveaux d'activité différents, comme l'aluminium (l'anode) et un métal moins actif, entrent en contact dans le même environnement ou sont reliés par un conducteur, un couple galvanique se forme et le courant passe, provoquant une corrosion galvanique. Ce type de corrosion est également connu sous le nom de corrosion bimétallique ou corrosion de contact.

L'aluminium a un potentiel naturel très négatif et lorsqu'il entre en contact avec d'autres métaux, il est toujours l'anode, ce qui accélère le processus de corrosion. Presque tous les aluminiums et alliages d'aluminium sont sensibles à la corrosion galvanique.

Plus la différence de potentiel entre les deux métaux en contact est importante, plus la corrosion galvanique est grave. Il est important de noter que le rapport des surfaces est critique dans la corrosion galvanique, et que la combinaison la plus défavorable est une grande cathode et une petite anode.

La corrosion caverneuse se produit lorsque deux objets identiques ou similaires se trouvent à proximité l'un de l'autre. différents métaux ou lorsqu'un métal entre en contact avec un non-métal, créant ainsi un espace. La corrosion se produit au niveau ou à proximité de la fente en raison du manque d'oxygène dans la zone, ce qui crée une cellule de concentration.

La corrosion caverneuse ne dépend pas du type d'alliage et peut se produire même dans des alliages très résistants à la corrosion. L'environnement acide au sommet de la fente est la force motrice de la corrosion et constitue une forme de corrosion sous sédiment (tartre).

La corrosion qui se produit sous le mortier à la surface des bâtiments en alliage 6063 est un exemple de corrosion caverneuse sous l'effet du calcaire. profilés en aluminium.

La corrosion des joints peut être causée par des boues, de la calamine et des impuretés sur la surface métallique des raccords de brides, des surfaces de fixation, des surfaces de recouvrement, des pores de soudure, des couches de rouille et des couches d'évaporation.

La corrosion fissurante sous contrainte est un type de corrosion qui se produit lorsqu'une contrainte de traction et un milieu de corrosion spécifique existent simultanément. La contrainte peut être externe ou contrainte résiduelle à l'intérieur du métal, qui peut être causée par des facteurs tels que la déformation au cours du traitement et de la fabrication, de fortes variations de température au cours de la trempe, ou des changements de volume résultant de modifications de la structure interne.

Les contrainte résiduelle peut également être causée par des processus tels que le rivetage, la fixation de boulons, l'ajustement par pression et l'ajustement par rétraction à froid.

Lorsque la contrainte de traction sur la surface du métal atteint la limite d'élasticité Rp0,2, une fissuration par corrosion sous contrainte se produit.

Les alliages d'aluminium des séries 2000 et 7000 peuvent produire des contraintes résiduelles pendant la trempe, qui doivent être éliminées par un pré-étirage avant le traitement de vieillissement afin d'éviter la déformation ou l'introduction de contraintes dans les pièces d'aéronef pendant le traitement.

La corrosion stratifiée, également connue sous le nom de délamination, d'écaillage ou de dénudation, est une forme spécifique de corrosion qui se produit dans les alliages des séries 2000, 5000, 6000 et 7000. Elle est couramment observée dans les matériaux extrudés et, une fois qu'elle se produit, elle peut se détacher couche par couche comme du mica.

La corrosion filiforme est un type de corrosion rampante qui peut se développer sous les films de peinture d'aluminium ou d'autres revêtements, mais elle ne se trouve pas sous les films d'oxyde anodique. Ce type de corrosion est couramment rencontré dans les pièces structurelles en aluminium des avions et dans les pièces structurelles en aluminium des bâtiments.

L'apparition de la corrosion filiforme est influencée par des facteurs tels que composition du matériauLes facteurs environnementaux tels que la température, l'humidité et les niveaux de chlorure.

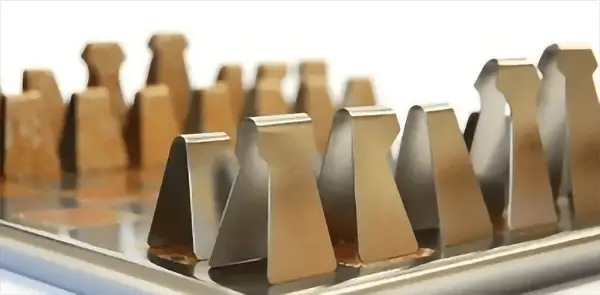

Le 6000 série d'aluminium Les alliages de la série 6000, qui peuvent être renforcés par traitement thermique, sont les alliages d'aluminium corroyé les plus couramment utilisés aujourd'hui. Il s'agit des alliages Al Mg Si et Al Mg Si Cu et en 2018, 126 des 706 alliages enregistrés dans l'Aluminum Association, Inc. étaient des alliages de la série 6000, représentant 18%.

Ces alliages sont largement utilisés dans les secteurs de la construction, de la structure et du transport en raison de leur bonne aptitude au formage, de leur résistance modérée et de leur excellente résistance à la corrosion. Toutefois, si le rapport de composition de l'alliage n'est pas approprié, si les paramètres de traitement thermique ne sont pas correctement sélectionnés ou si le traitement et le formage sont incorrects, une corrosion intergranulaire peut se produire dans les environnements contenant du chlore.

La majeure partie de la corrosion intergranulaire se produit dans les alliages contenant une faible quantité de cuivre et un rapport Si/Mg élevé. En général, la teneur en cuivre de la plupart des alliages contenant du cuivre ne dépasse pas 0,4%, seuls quatre alliages, tels que 6013, 6113, 6056 et 6156, ayant une teneur en cuivre aussi élevée que 1,1%. Le cuivre est ajouté aux alliages Al Mg Si pour améliorer les propriétés mécaniques de l'alliage.

La microscopie électronique à transmission à balayage à haute résolution révèle que des couches de ségrégation riches en cuivre et des précipités cathodiques de la phase q sont souvent présents dans les alliages sensibles à la corrosion intergranulaire. La phase q est une phase intermétallique quaternaire dont la formule moléculaire est Cu2Mg8Si5Al4qui précipite le long de la limite des grains, provoquant la dissolution anodique de la solution solide adjacente et formant une zone sans précipité.

Il existe deux méthodes courantes pour déterminer la sensibilité à la corrosion intergranulaire des alliages d'aluminium : les essais sur le terrain et les essais d'immersion accélérée. Dans les essais accélérés, une solution de chlorure de potassium contenant de l'acide chlorhydrique (ISO 11846 méthode B) ou une solution de chlorure de potassium avec du peroxyde d'hydrogène (ASTM G110) est souvent utilisée pour accélérer le processus de corrosion.

Après le test, la section transversale de l'échantillon est examinée par métallographie ou la perte des propriétés mécaniques est mesurée. Les résultats de l'essai accéléré ISO 11846 sont très cohérents avec les résultats des essais sur le terrain dans une atmosphère marine.

Cependant, au cours de l'essai accéléré, presque tous les joints de grains proches de la surface de l'échantillon subissent une corrosion sévère (corrosion intergranulaire uniforme), alors que dans l'essai sur le terrain, la surface de l'échantillon ne se corrode que dans des zones limitées (corrosion locale). Malgré cette différence, l'essai accéléré reste une méthode standard pour évaluer avec précision la présence de la corrosion des joints de grains dans les matériaux.

L'industrie automobile détermine souvent si un alliage d'aluminium de la série 6000 présente une corrosion intergranulaire selon la méthode B de la norme ISO 11846. Cette méthode consiste à immerger un petit échantillon (surface inférieure à 20 cm2) dans une solution acide de chlorure de sodium à température ambiante (pH = 1) pendant 24 heures, puis à effectuer une inspection métallographique afin de déterminer le type de corrosion (par piqûres ou intergranulaire).

Il est essentiel de déterminer l'étendue des dommages causés par la corrosion superficielle et la profondeur maximale de la corrosion. Des études récentes indiquent que quelques modifications significatives des conditions d'essai n'affecteront pas de manière significative la reproductibilité des résultats.

La norme précise que le rapport entre le volume d'électrolyte et la surface de l'échantillon ne doit pas être inférieur à 5 ml/cm2, sous peine d'avoir un impact significatif sur la vitesse de corrosion intergranulaire. Pour que la surface de l'échantillon se corrode, il doit y avoir une réaction cathodique (précipitation de l'hydrogène et réduction de l'oxygène), et la valeur du pH de la solution d'essai doit augmenter avec le temps, ce qui entraîne une diminution de la corrosion par électrolyte.

Parmi les 8 séries d'alliages d'aluminium corroyés, l'alliage de la série 6000 est un type d'alliage Al Mg Si (Cu, Zn) et est très sensible à la corrosion intergranulaire. Cette série est très sensible à la corrosion intergranulaire.

Pour tester la tendance à la corrosion intergranulaire de l'alliage de la série 6000, la méthode la plus efficace consiste à effectuer une attaque alcaline conformément à la norme ISO 11846, puis à réaliser un traitement de décontamination à l'aide d'une solution concentrée d'acide nitrique. Cependant, les résultats peuvent être affectés par l'attaque dans une solution de NaOH avec une température de 50-60℃ et une fraction de masse de 5-10% pendant 2-5 minutes.

Une alternative plus efficace au décapage alcalin consiste à utiliser une solution d'acide nitrique/hydrofluorique, qui peut éliminer efficacement l'aluminium des taches de protoplastes riches en fer sur la surface. Les particules d'aluminium peuvent accélérer la corrosion des alliages d'aluminium dans les solutions de chlorure, car elles constituent des micro-cathodes locales et la source de la corrosion intergranulaire.

La corrosion de l'alliage dans une solution d'acide nitrique/fluorure est plus lente que la corrosion dans une solution alcaline.

L'alliage de la série 6000 n'est pas seulement un alliage d'aluminium déformé très utilisé, très produit et très diversifié, mais c'est aussi l'un des alliages déformés les plus sensibles à la corrosion intergranulaire. Néanmoins, la corrosion intergranulaire peut être évitée en respectant strictement les spécifications du processus, en particulier le processus de traitement thermique, et en mettant en œuvre une conception structurelle raisonnable et d'excellentes pratiques de fabrication.

La sensibilité à la corrosion intergranulaire des structures et des composants en alliage d'aluminium de la série 6000 est également étroitement liée à leur environnement de fonctionnement. Il est essentiel d'accorder toute l'attention nécessaire à la conception des structures.