Vous êtes-vous déjà demandé comment choisir le meilleur outil de coupe pour votre fraiseuse CNC ? Cet article se penche sur les propriétés essentielles et les types de matériaux des outils de coupe, en expliquant comment chaque choix influe sur la productivité, la longévité de l'outil et la qualité de l'usinage. À la fin, vous comprendrez les facteurs clés qui font qu'un matériau d'outil de coupe convient à vos besoins spécifiques, garantissant à la fois l'efficacité et la précision de vos projets de travail des métaux.

Dans le processus de coupe des métaux, la partie coupante de l'outil est directement responsable du travail de coupe. Par conséquent, le matériau de la partie coupante de l'outil est généralement appelé matériau de l'outil.

Le choix judicieux du matériau de l'outil est un élément important du processus de coupe, car il détermine en grande partie le niveau de productivité de la coupe, la consommation d'outils et les coûts de traitement, ainsi que la précision de l'usinage et la qualité de la surface.

Le développement de la outil de coupe est également favorisée et influencée par l'évolution des matériaux des pièces à usiner.

Aujourd'hui, je vais partager avec vous les bases des matériaux des outils de coupe, ainsi que les méthodes pour les sélectionner.

Au cours du processus de coupe, les outils de coupe sont soumis à des conditions extrêmes, notamment des pressions de coupe élevées, des frottements importants et des forces d'impact significatives. Ces facteurs entraînent des températures de coupe élevées à l'interface outil-pièce.

Fonctionnant dans un environnement aussi difficile, caractérisé par des températures et des pressions élevées, ainsi que par des frottements intenses, les outils de coupe requièrent des matériaux soigneusement sélectionnés. L'utilisation de matériaux inappropriés peut entraîner une usure rapide, une défaillance prématurée ou une rupture catastrophique de l'outil.

Par conséquent, les matériaux des outils de coupe doivent posséder un ensemble spécifique de propriétés pour garantir des performances et une longévité optimales :

La dureté est une caractéristique fondamentale que doivent posséder les matériaux des outils.

Pour couper les copeaux d'une pièce, la dureté de l'outil doit être supérieure à celle du matériau de la pièce.

L'arête de coupe des outils utilisés pour couper des matériaux métalliques a généralement une dureté supérieure à 60HRC.

Pour les matériaux en acier à outils au carbone, la dureté doit être supérieure à 62 HRC à température ambiante.

La dureté de l'acier rapide est de 63 à 70 HRC, tandis que la dureté des outils en carbure est de 89 à 93 HRC.

La résistance à l'usure fait référence à la capacité du matériau de l'outil à résister à l'usure.

En général, plus la dureté du matériau de l'outil est élevée, meilleure est la résistance à l'usure.

La résistance à l'usure dépend de la dureté des points durs (tels que les carbures, les nitrures, etc.) dans la structure métallographique du matériau de l'outil, du nombre de ces points, de leur taille et de l'uniformité de leur distribution, ainsi que de la composition chimique, de la résistance, de la microstructure et de la température de la zone de frottement du matériau de l'outil.

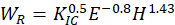

Si la qualité du matériau est prise en considération et que la température dans la zone de frottement et l'usure chimique ne sont pas prises en compte, la méthode suivante peut être utilisée pour exprimer la résistance à l'usure WR du matériau :

Où ?

Pour permettre à l'outil de travailler sous une pression importante et de résister aux chocs et aux vibrations qui se produisent généralement au cours du processus de coupe sans s'ébrécher ou se casser, le matériau de l'outil doit présenter une résistance et une ténacité suffisantes.

En général, plus la ténacité du matériau de l'outil est grande, plus la force de coupe qu'il peut supporter est importante.

La résistance à la chaleur est le principal indicateur utilisé pour mesurer la performance de coupe des matériaux des outils.

Elle est généralement mesurée par la capacité de l'outil à conserver une dureté, une résistance à l'usure, une solidité et une ténacité élevées à des températures élevées, ce que l'on appelle également la dureté thermique.

Plus la dureté à haute température du matériau de l'outil est élevée, meilleure est sa résistance à la chaleur. L'outil aura une meilleure résistance à la déformation plastique à haute température et une meilleure résistance à l'usure, ainsi qu'une vitesse de coupe plus élevée.

Outre la dureté à haute température, le matériau de l'outil doit également être capable de résister à l'oxydation à haute température et posséder de bonnes capacités anti-collage et anti-diffusion.

Cette caractéristique est connue sous le nom de stabilité chimique.

Plus la conductivité thermique du matériau de l'outil est élevée, plus la chaleur de coupe est facilement évacuée de la zone de coupe. Cela permet de réduire la température de la partie coupante du matériau de l'outil, et donc de réduire l'usure de l'outil.

Les outils de coupe sont souvent soumis à des chocs thermiques importants lorsqu'ils sont utilisés de manière intermittente ou lorsqu'un liquide de coupe est appliqué. Par conséquent, des fissures peuvent se produire à l'intérieur des outils et provoquer des fractures.

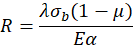

La capacité du matériau de l'outil à résister aux chocs thermiques peut être exprimée par le coefficient de choc thermique R :

Où ?

Plus la conductivité thermique du matériau de l'outil est élevée, plus la chaleur est facilement transférée. Cela réduit le gradient de température sur la surface de l'outil.

Un faible coefficient de dilatation thermique peut réduire la déformation thermique.

Un module d'élasticité faible peut réduire l'amplitude de la contrainte alternative causée par la dilatation thermique.

Les matériaux d'outillage ayant une bonne résistance aux chocs thermiques peuvent utiliser un liquide de coupe dans le processus de coupe.

L'outil de coupe doit non seulement avoir de bonnes performances de coupe, mais aussi être facile à fabriquer.

Cette exigence nécessite que les matériaux des outils aient de meilleures propriétés de traitement, telles que la performance du forgeage, du traitement thermique, du soudage, du meulage et de la déformation plastique à haute température.

L'économie est l'un des indicateurs essentiels des matériaux d'outillage.

Le développement des matériaux d'outillage doit tenir compte de la situation des ressources du pays, qui revêt une importance économique et stratégique considérable.

Bien que certains outils soient coûteux par pièce, leur longue durée de vie signifie que le coût attribué à chaque pièce n'est pas nécessairement élevé. Par conséquent, l'effet économique doit être pris en compte lors de la sélection d'un outil.

En outre, les systèmes de traitement avancés (tels que les systèmes d'automatisation du traitement des coupes et les systèmes de fabrication flexibles) exigent que les performances de coupe de l'outil soient stables, fiables, prévisibles et d'une grande fiabilité.

Le tableau 1 énumère les propriétés physiques et mécaniques de différents matériaux d'outillage. Les propriétés physiques et mécaniques des matériaux sont différentes et leurs utilisations sont également différentes.

Tableau 1 Propriétés physiques et mécaniques de divers matériaux d'outils

| Type de matériau Performance | Acier rapide | Carbure cémenté | Substrat de carbure à base de TC(N) | Céramique | PcBN | PCD | |||

|---|---|---|---|---|---|---|---|---|---|

| Système K (WC-Co) | Système P (WC-TIC-TaC-Co) | Al2O3 | Al2O3- TiC | Si3N4 | |||||

| Densité (g/cm3) | 8.7-8.8 | 14-15 | 10-13 | 5.4-7 | 3.90-3.98 | 4.2-4.3 | 3.2-3.6 | 3.48 | 3.52 |

| HRA | 84-85 | 91-93 | 90-92 | 91-93 | 92.5-93.5 | 93.5-94.5 | 1350-1600HV | 4500HV | >9000HV |

| Résistance à la flexion /MPa | 2000-4000 | 1500-2000 | 1300-1800 | 1400-1800 | 400-750 | 700-900 | 600-900 | 500-800 | 600-1100 |

| Résistance à la compression /MPa | 2800-3800 | 3500-6000 | 3000-4000 | 3500-5500 | 3000-4000 | 2500-5000 | 7000-8000 | ||

| Résistance à la rupture KIC /(MPa-m1/2) | 18-30 | 10-15 | 9-14 | 7.4-7.7 | 3.0-3.5 | 3.5-4.0 | 5-7 | 6.5-8.5 | 6.89 |

| Module d'élasticité /MPa | 210 | 610-640 | 480-560 | 390-440 | 400-420 | 360-390 | 280-320 | 710 | 1020 |

| Conductivité thermique (W/(m-K)) | 20-30 | 80-110 | 25-42 | 21-71 | 29 | 17 | 20-35 | 130 | 210 |

| Coefficient de dilatation thermique /(×10-6/K) | 5-10 | 4.5-5.5 | 5.5-6.5 | 6.5-7.5 | 7 | 8 | 3.0-3.3 | 4.7 | 3.1 |

| Résistance à la chaleur /℃ | 600-700 | 800-900 | 900-1000 | 1000-1100 | 1200 | 1200 | 1300 | 1000-1300 | 700-800 |

| Type de matériau | Densité relative | Dureté HRC (HV) | Résistance à la flexion/GPa | Résistance à l'impact / (MJ / m2) | Conductivité thermique / (W/m-K) | Résistance thermique / °C | Rapport de vitesse de coupe approximatif | |

| Acier à outils | Acier à outils au carbone | 7.6~7.8 | 60 ~ 65(81.2~84) | 2.16 | ≈41. 87 | 200~250 | 0. 32 ~ 0. 4 | |

| Acier à outils allié | 7.7~7.9 | 60 ~ 65(81. 2~84) | 2.35 | ≈41. 87 | 300~ 400 | 0. 48 ~ 0. 6 | ||

| Acier à outils à haute vitesse | 8.0~8.8 | 63 ~ 70(83 ~ 86. 6) | 1. 96 ~4. 41 | 0. 098 ~0. 588 | 16. 75 ~ 25. 1 | 600~ 700 | 1 ~ 1. 2 | |

| Carbure cémenté | Tungstène Cobalt Classe | 14. 3 ~ 15. 3 | (89~91.5) | 1. 08 ~ 2. 16 | 0. 019 ~ 0. 059 | 75. 4~87. 9 | 800 | 3. 2 ~ 4. 8 |

| Tungstène Titane Cobalt Classe | 9. 35 ~ 13. 2 | (89 ~92.5) | 0. 882 ~ 1. 37 | 0. 0029 ~ 0. 0068 | 20. 9 ~ 62. 8 | 900 | 4 ~ 4.8 | |

| Classe contenant du carbure de tantale et du niobium | (~92) | ~ 1. 47 | 1000 ~ 1100 | 6~10 | ||||

| Carbure de titane Classe de base | 5. 56 ~ 6. 3 | (92 ~ 93. 3) | 0. 78 ~ 1. 08 | 1100 | 6~10 | |||

| Céramique | Céramique d'alumine | 3.6~4. 7 | (91~95) | 0. 44 ~ 0. 686 | 0. 0049 ~0. 0117 | 4. 19 ~ 20. 93 | 1200 | 8~12 |

| Céramique de carbure d'alumine mixte | 0. 71 ~ 0. 88 | 1100 | 6~10 | |||||

| Matériau très dur | Nitrure de bore cubique | 3. 44~3. 49 | (8000 ~9000) | ≈0. 294 | 75.55 | 1300~1500 | ||

| Diamant synthétique | 3. 47 ~3. 56 | -10000 | 0. 21 ~ 0. 48 | 146. 54 | 700~ 800 | ≈25 | ||

Les matériaux couramment utilisés pour les outils peuvent être divisés en quatre catégories :

L'acier à outils au carbone et l'acier à outils allié ne conviennent qu'à certains outils à main et outils à faible vitesse de coupe en raison de leur mauvaise résistance à la chaleur.

La céramique, le diamant et le nitrure de bore cubique ne sont utilisés que dans des applications limitées.

Actuellement, les matériaux les plus utilisés pour les outils sont l'acier rapide et le carbure cémenté.

L'acier rapide (HSS) est un acier à outils fortement allié qui contient davantage d'éléments d'alliage tels que le tungstène (W), le molybdène (Mo), le chrome (Cr) et le vanadium (V).

Il a été inventé par l'ingénieur mécanicien américain Taylor et l'ingénieur métallurgiste White en 1898.

La composition à l'époque était la suivante : C 0,67%, W 18,91%, Cr 5,47%, V 0,29%, Mn 0,11%, et le reste était du fer.

Il peut supporter une température de coupe de 550-600℃, et une vitesse de coupe de 25-30m/min peut être utilisée pour couper de l'acier général. Cela augmente son efficacité de traitement de plus de 215 fois par rapport à celle de l'acier à outils allié.

L'acier rapide est un matériau d'outillage avec une meilleure performance globale et la plus large gamme d'applications, et il a une bonne stabilité thermique. Il peut encore être coupé à des températures élevées de 500-600℃.

Par rapport à l'acier à outils au carbone et à l'acier à outils allié, la vitesse de coupe est multipliée par 1 à 3, et la durabilité de l'outil est multipliée par 10 à 40, voire plus. Par conséquent, il peut traiter une large gamme de matériaux, des métaux non ferreux aux alliages à haute température.

L'acier rapide présente une résistance et une ténacité élevées, ainsi qu'un certain degré de dureté et de résistance à l'usure. Sa résistance à la flexion est 2 à 3 fois supérieure à celle du carbure cémenté général, 5 à 6 fois supérieure à celle de la céramique, et sa dureté est de 63 à 70 HRC.

Il convient donc à divers outils de coupe et peut également être utilisé pour l'usinage sur des machines peu rigides.

En outre, le processus de fabrication des outils en acier rapide est relativement simple. Ils sont faciles à affûter et le tranchant peut être forgé. Cette caractéristique est essentielle pour la fabrication d'outils à formes complexes. C'est pourquoi l'acier rapide occupe une place essentielle dans la fabrication d'outils complexes, tels que les forets, les tarauds, les outils de formage, les broches et les outils d'engrenage.

Les performances de l'acier rapide sont plus stables que celles du carbure cémenté et de la céramique, ce qui rend son utilisation plus fiable sur les machines-outils automatiques.

Compte tenu des facteurs susmentionnés, l'acier rapide représente toujours une grande partie des matériaux d'outillage actuels, malgré l'apparition constante de nouveaux matériaux d'outillage.

Toutefois, en raison de la pénurie mondiale de ressources pour les principaux éléments tels que le W et le Co dans les outils HSS, ces derniers sont de plus en plus épuisés et leur contenu n'est suffisant que pour 40 à 60 ans.

La proportion d'outils en acier rapide dans les matériaux d'outillage diminue progressivement, à un rythme de 1% à 2% par an.

On s'attend à ce que la proportion d'acier rapide continue à diminuer à l'avenir.

L'orientation du développement des outils de coupe en acier rapide comprend les aspects suivants :

Selon les différentes utilisations, l'acier rapide peut être divisé en plusieurs catégories :

Selon les différentes méthodes de traitement, acier rapide peuvent être divisés en

Les propriétés mécaniques de plusieurs aciers rapides couramment utilisés sont indiquées dans le tableau 2.

Tableau 2 Propriétés physiques et mécaniques des nuances d'acier rapide couramment utilisées

| Les types | Notes | Dureté (HRC) | Résistance à la flexion σM/GPa | Résistance aux chocs αK/(MJ-m-2) | |||||

|---|---|---|---|---|---|---|---|---|---|

| Qualité YB12-77 | Code américain AISI | Lire le code de l'usine chinoise | Température ambiante | 500 oC | 600 oC | ||||

| Général HHS | W18Cr4V (T1) | 63-66 | 56 | 48.5 | 2.94-3.33 | 0.176~0.314 | |||

| W6Mo5C4V2 (M2) | 63-66 | 55-56 | 47-48 | 3.43-3.92 | 0.294~0.392 | ||||

| W9Mo3Cr4V | 65-66.5 | __ | __ | 4-4.5 | 0.343-0.392 | ||||

| acier à haute performance | haute teneur en vanadium | W12C4V4Mo (EV4) | 65~67 | __ | 51.7 | ≈3.136 | =0.245 | ||

| W6Mo5Cr4V3 (M3) | 65~67 | __ | 51.7 | ≈3.136 | ≈0.245 | ||||

| cobaltifère | W6Mo5Cr4V2Co5 (M36) | 66-68 | __ | 54 | ≈2.92 | ≈0.294 | |||

| W2Mo9Cr4VCo8 (M42) | 67~70 | 60 | 55 | 2.665~3.72 | 0.225-0.294 | ||||

| aluminifère | W6Mo5Cr4V2Al (M2A1)(501) | 67~69 | 60 | 55 | 2.84-3.82 | 0.225-0.294 | |||

| W10Mo4Cr4V3Al (5F6) | 67-69 | 60 | 54 | 3.04-~3.43 | 0.196~0.274 | ||||

| W6Mo5Cr4V5SiNbAl (B201) | 66~68 | 57.7 | 50.9 | 3.53~3.82 | 0.255-0.265 | ||||

1. Acier rapide général

L'acier rapide général est le plus utilisé, représentant environ 75% de l'ensemble de l'acier rapide.

Les teneur en carbone de l'acier rapide général est de 0,7% à 0,9%.

En fonction de la teneur en tungstène de l'acier, celui-ci peut être divisé en plusieurs catégories :

La vitesse de coupe des outils en acier rapide général n'est généralement pas trop élevée. Elle ne dépasse généralement pas 40 à 60 m/min lors de la coupe de matériaux en acier ordinaire.

La nuance d'acier typique de l'acier au tungstène est l'acier W18.

L'avantage de l'acier W18 est sa faible tendance à la surchauffe pendant la trempe. Comme la teneur en vanadium est faible, l'aptitude à la rectification est bonne. En raison de la teneur plus élevée en carbure, la résistance à la déformation plastique est plus importante.

L'inconvénient de cet acier est que la distribution du carbure est souvent inégale et que sa résistance et sa ténacité ne sont pas suffisantes. La thermoplasticité est médiocre, de sorte qu'il n'est pas adapté à la fabrication d'outils de grande section.

En raison des lacunes susmentionnées et d'autres raisons, l'acier W18 est aujourd'hui progressivement moins utilisé dans les contextes nationaux et est rarement utilisé à l'étranger.

(2) Acier au tungstène et au molybdène

L'acier au tungstène et au molybdène est fabriqué en remplaçant une partie du tungstène par du molybdène.

Si le molybdène dans les aciers au tungstène-molybdène ne dépasse pas 5%, que le tungstène n'est pas inférieur à 6% et que [wW + (1,4~1,5)wMo] = 12%~13%, le molybdène peut améliorer la résistance et la ténacité de l'acier sans compromettre sa stabilité thermique.

L'acier typique pour l'acier au tungstène et au molybdène est le W6Mo5Cr4V2 (appelé M2).

L'avantage de cet acier est qu'il réduit l'inégalité du nombre et de la répartition des carbures.

Par rapport à l'acier W18, la résistance à la flexion du M2 est augmentée de 10%-15%, et la ténacité est augmentée de plus de 40%.

En outre, les outils à grande section ont la même résistance et la même ténacité et peuvent être fabriqués dans des tailles plus grandes avec des forces d'impact plus importantes.

La thermoplasticité de l'acier au tungstène et au molybdène est particulièrement bonne, et l'aptitude à la rectification est également excellente, ce qui en fait un acier rapide polyvalent utilisé dans de nombreux pays.

Les aciers au tungstène-molybdène ont une stabilité thermique légèrement inférieure à celle des aciers W18. Lors de la coupe à des vitesses plus élevées, leur performance de coupe est légèrement inférieure à celle de l'acier W18, mais il n'y a pas de différence significative entre les deux lors de la coupe à faible vitesse.

L'inconvénient de l'acier au tungstène-molybdène est la tendance au traitement thermique décarburationLe W18 se caractérise par une plus grande facilité d'oxydation, une plage de température de trempe plus étroite et des performances de coupe à haute température légèrement inférieures à celles du W18.

Un autre acier à base de tungstène et de molybdène produit en Chine est le W9Mo3Cr4V1 (abrégé en W9).

Sa résistance à la flexion, sa résistance aux chocs et sa stabilité thermique sont toutes supérieures à M2. Sa thermoplasticité, sa durabilité, son aptitude au meulage et sa tendance à la décarburation pendant le traitement thermique sont également supérieures à celles du M2.

2. Acier rapide haute performance

L'acier à haute performance est un nouvel type d'acier L'acier à haute vitesse est formé par l'ajout de carbone et de vanadium et l'alliage avec du cobalt, de l'aluminium et d'autres éléments à l'acier à haute vitesse ordinaire. Les types comprennent l'acier rapide à haute teneur en carbone, l'acier rapide à haute teneur en vanadium, l'acier rapide au cobalt, l'acier rapide super-dur, etc.

L'acier rapide à haute performance est également connu sous le nom d'acier rapide à haute stabilité thermique en raison de son excellente résistance à la chaleur. À une température élevée de 630-650℃, il peut conserver une dureté élevée de 60HRC, ce qui le rend adapté au traitement de matériaux difficiles à usiner tels que l'acier inoxydable austénitique, les alliages à haute température, titane les alliages et les aciers à très haute résistance. La durabilité de ses outils est de 1,5 à 3 fois supérieure à celle d'un acier rapide ordinaire.

L'inconvénient de ce type d'acier est que sa résistance et sa ténacité sont inférieures à celles de l'acier rapide ordinaire, et que l'acier rapide à haute teneur en vanadium se prête mal à la rectification. Les différentes qualités de ce type d'acier ne peuvent atteindre de bonnes performances de coupe que lorsqu'elles sont utilisées dans les conditions de coupe prescrites. Les caractéristiques des différents aciers rapides à haute performance limitent leur utilisation dans une certaine fourchette.

Les qualités d'acier typiques sont l'acier rapide à haute teneur en carbone 9W6Mo5Cr4V2, l'acier rapide à haute teneur en vanadium W6Mo5Cr4V3, l'acier rapide au cobalt W6Mo5Cr4V2Co5 et l'acier rapide très dur W2Mo9Cr4VCo8, W6Mo5Cr4V2Al, etc.

Ces dernières années, les nuances d'acier à haute vitesse se sont rapidement développées, en particulier l'acier à haute performance développé pour améliorer l'efficacité de la coupe.

La proportion d'acier rapide à haute performance utilisé à l'étranger a dépassé 20% pour atteindre 30%.

L'acier rapide traditionnel W18Cr4V a été pratiquement éliminé et remplacé par de l'acier rapide contenant du cobalt et de l'acier à haute teneur en vanadium.

L'utilisation de l'acier à haute performance en Chine ne représente que 3% à 5% de l'utilisation totale de l'acier à haute performance.

(1) W2Mo9Cr4VCo8 (M42 en abrégé)

Il s'agit de l'un des aciers rapides super-durs contenant du cobalt les plus utilisés, avec de bonnes propriétés globales et une dureté de 67~70HRC.

La dureté à haute température à 600℃ est de 55HRC, ce qui permet des vitesses de coupe plus élevées.

Cet acier présente une certaine ténacité et une faible teneur en vanadium, ce qui lui confère une bonne aptitude au broyage.

La présence de cobalt augmente la dureté de revenu et la conductivité thermique de l'acier et réduit le coefficient de frottement.

Les outils fabriqués dans cet acier ont une durée de vie nettement supérieure à celle des outils en acier W18 et M2 lors de l'usinage d'alliages résistants à la chaleur et d'acier inoxydable. L'effet est d'autant plus important que la dureté du matériau traité est élevée.

Cet acier est plus cher en raison de sa teneur plus élevée en cobalt.

(2) W6Mo5Cr4V2Al (abrégé en 501)

Il s'agit d'un acier à grande vitesse super-dur contenant de l'aluminium, qui est un acier à grande vitesse à haute performance développé par la Chine sur la base des conditions nationales.

L'aluminium peut augmenter la solubilité du tungstène, du molybdène et d'autres éléments dans l'acier et empêcher la croissance du grain.

Par conséquent, l'acier rapide à l'aluminium présente une dureté à haute température, une thermoplasticité et une ténacité plus élevées.

L'aluminium peut former un film d'oxyde d'aluminium sur la surface de l'outil sous l'influence de la température de coupe, réduisant ainsi la friction et la liaison avec les copeaux.

L'acier rapide à l'aluminium présente d'excellentes performances de coupe.

Les exigences en matière de traitement thermique de ce type d'acier sont plus strictes.

3. Acier rapide à métallurgie des poudres

L'acier rapide par métallurgie des poudres est de l'acier rapide fondu qui est atomisé par de l'argon à haute pression ou de l'azote pur pour obtenir directement une fine poudre d'acier rapide.

La poudre est ensuite transformée en une billette d'acier dense sous haute température et haute pression, et enfin la billette d'acier est forgée et laminée pour devenir de l'acier rapide ou un outil.

L'acier rapide par métallurgie des poudres a été développé avec succès par la Suède dans les années 1960, et l'acier rapide par métallurgie des poudres a été testé pour la première fois au niveau national dans les années 1970.

L'acier rapide fabriqué par métallurgie des poudres présente les avantages suivants :

Il n'y a pas de ségrégation du carbure, ce qui améliore la résistance, la ténacité et l'élasticité. dureté de l'acieret la valeur de dureté atteint 69-70HRC.

Il garantit l'isotropie du matériau et réduit stress interne et la déformation pendant le traitement thermique.

La capacité de broyage est bonne et l'efficacité du broyage est 2 à 3 fois supérieure à celle de la fusion de l'acier à grande vitesse.

Bonne résistance à l'abrasion, qui peut être augmentée par 20-30%.

Ce type d'acier convient à la fabrication d'outils de coupe de matériaux difficiles à usiner, d'outils de grande taille (tels que les fraises mères et les fraises à denture), d'outils de précision et d'outils complexes nécessitant un grand nombre de rectifications.

Avec les progrès de la production industrielle, la grande vitesse découpe de l'acier ne répondent plus aux exigences d'un usinage efficace, d'un usinage de haute qualité et de divers matériaux difficiles à usiner.

C'est pourquoi le carbure cémenté tungstène-cobalt-titane a été inventé entre les années 1920 et 1930. Sa dureté à température ambiante est de 89-93 HRA, il peut supporter des températures de coupe supérieures à 800-900℃, la vitesse de coupe peut atteindre 100m/min, et l'efficacité de coupe est 5-10 fois supérieure à celle de l'acier rapide. La production de carbure cémenté a connu une croissance extrêmement rapide dans le monde entier et il est devenu l'un des principaux matériaux d'outillage.

Les outils de coupe en carbure sont les principaux produits de Outils d'usinage CNC. Dans certains pays, plus de 90% d'outils de tournage et plus de 55% de fraises sont fabriqués en carbure cémenté, et cette tendance s'accentue.

1. Caractéristiques de performance du carbure cémenté

Le carbure cémenté est constitué de carbures métalliques réfractaires (tels que TiC, WC, TaC, NbC, etc.) et de liants métalliques (tels que Co, Ni, etc.) par métallurgie des poudres.

Les caractéristiques de performance des outils en carbure cémenté sont les suivantes :

(1) Dureté élevée

Le carbure cémenté a une teneur élevée en carbure, un point de fusion élevé et, par conséquent, une dureté élevée à température ambiante.

Le carbure cémenté couramment utilisé a une dureté de 89-93 HRA, qui est beaucoup plus élevée que celle de l'acier rapide. À 540℃, la dureté peut encore atteindre 82-87 HRA, équivalente à la dureté de l'acier rapide à température ambiante (83-86 HRA).

La dureté du carbure cémenté dépend du type et de la quantité de carbure, de l'épaisseur des particules de poudre et de la teneur en liant. Plus la dureté et le point de fusion du carbure sont élevés, meilleure est la dureté thermique du carbure cémenté.

Lorsque la teneur en liant est plus élevée, la dureté est plus faible. Plus la poudre de carbure est fine et la teneur en liant constante, plus la dureté est élevée.

(2) Résistance à la flexion et ténacité

Le carbure cémenté couramment utilisé a une résistance à la flexion de 0,9 à 1,5 GPa, ce qui est bien inférieur à la résistance de l'acier rapide. Sa résistance à la flexion ne représente que 1/3-1/2 de celle de l'acier rapide, et sa résistance aux chocs est également médiocre, puisqu'elle ne représente que 1/30-1/8 de celle de l'acier rapide.

Par conséquent, les outils en carbure cémenté ne sont pas aussi capables de résister aux vibrations de coupe et aux chocs importants que l'acier rapide. Lorsque la teneur en liant est plus élevée, la résistance à la flexion est plus importante, mais la dureté est plus faible.

(3) Conductivité thermique

La conductivité thermique du TiC est inférieure à celle du WC. Par conséquent, la conductivité thermique de l'alliage WC-TiC-Co est inférieure à celle de l'alliage WC-Co, et elle diminue avec l'augmentation de la teneur en TiC.

(4) Coefficient de dilatation thermique

Le coefficient de dilatation thermique du carbure cémenté est beaucoup plus faible que celui de l'acier rapide. Le coefficient d'expansion linéaire de l'alliage WC-TiC-Co est supérieur à celui de l'alliage WC-Co, et il augmente avec la teneur en TiC.

(5) Soudage à froid Résistance

Le froid température de soudage du carbure cémenté et de l'acier est plus élevée que celle de l'acier rapide. En outre, la température de soudage à froid de l'alliage WC-TiC-Co et de l'acier est plus élevée que celle de l'alliage WC-Co.

2. Classification et règles de désignation du carbure cémenté pour outils de coupe

Les nuances de carbure cémenté pour outils de coupe sont divisées en six catégories : P, M, K, N, S et H, en fonction des différents domaines d'utilisation, comme indiqué dans le tableau 3.

Chaque catégorie est ensuite divisée en plusieurs groupes afin de répondre aux différentes exigences d'utilisation et en fonction de la résistance à l'usure et de la ténacité des matériaux en carbure cémenté utilisés pour les outils de coupe. Ces groupes sont représentés par des nombres à deux chiffres tels que 01, 10 et 20.

Si nécessaire, un numéro de groupe supplémentaire peut être inséré entre les deux numéros de groupe, représenté par 05, 15 et 25, etc.

Tableau 3 Types de carbure cémenté pour outils de coupe

| Les types | Domaine d'utilisation |

| P | Traitement de matériaux à coupe longue tels que l'acier, l'acier moulé, la fonte malléable à coupe longue, etc. |

| M | Alliage général pour le traitement de l'acier inoxydable, de l'acier moulé, de l'acier au manganèse, de la fonte malléable, acier alliéfonte à graphite sphéroïdal, fonte alliée, etc. |

| K | Usinage de matériaux à coupe courte tels que la fonte, la fonte refroidie, la fonte malléable à coupe courte, fonte grise, etc. |

| N | Transformation des métaux non ferreux et matériaux non métalliquestels que l'aluminium, le magnésium, les plastiques, le bois, etc. |

| S | Traitement d'alliages résistants à la chaleur et de haute qualité tels que l'acier résistant à la chaleur, les alliages contenant du nickel, du cobalt, du titane, etc. |

| H | Usinage de matériaux de coupe durs, tels que l'acier trempé, la fonte refroidie, etc. |

3. La composition de base et les exigences en matière de performances mécaniques de chaque qualité de carbure cémenté

Le tableau 4 présente la composition de base et les exigences de performance mécanique de chaque groupe de carbure cémenté pour les outils de coupe (extrait de la norme GB/T 18376.1-2008).

Tableau 4 Exigences de base en matière de performances mécaniques du carbure cémenté

| Groupes | Principaux éléments | Propriétés mécaniques | |||

|---|---|---|---|---|---|

| Les types | Numéro du groupe | Dureté Rockwell HRA, ≥ | Dureté Vickers HV, ≥ | Résistance à la flexion /MPa Ru, ≥ | |

| P | 01 | Alliages/alliages de revêtement à base de TNC et WC avec Co (N+Mo, Ni+Co) comme liant | 92.3 | 1750 | 700 |

| 10 | 91.7 | 1680 | 1200 | ||

| 20 | 91 | 1600 | 1400 | ||

| 30 | 90.2 | 1500 | 1550 | ||

| 40 | 89.5 | 1400 | 1750 | ||

| M | 01 | Prenez le WC comme base, le Co comme liant, et ajoutez une petite quantité d'alliage TiC (TaC, NbC)/alliage de revêtement. | 92.3 | 1730 | 1200 |

| 10 | 91 | 1600 | 1350 | ||

| 20 | 90.2 | 1500 | 1500 | ||

| 30 | 89.9 | 1450 | 1650 | ||

| 40 | 88.9 | 1300 | 1800 | ||

| K | 01 | Prenez le WC comme base, le Co comme liant, ou ajoutez une petite quantité d'alliage TaC, NbC/alliage de revêtement. | 92.3 | 1750 | 1350 |

| 10 | 91.7 | 1680 | 1460 | ||

| 20 | 91 | 1600 | 1550 | ||

| 30 | 89.5 | 1400 | 1650 | ||

| 40 | 88.5 | 1250 | 1800 | ||

| N | 01 | Prenez le WC comme base, le Co comme agent de liaison, ou ajoutez une petite quantité d'alliage TaC, NbC ou CrC/alliage de revêtement. | 92.3 | 1750 | 1450 |

| 10 | 91.7 | 1680 | 1580 | ||

| 20 | 91 | 1600 | 1650 | ||

| 30 | 90 | 1450 | 1700 | ||

| S | 01 | Prenez le WC comme base, le Co comme liant, ou ajoutez une petite quantité d'alliage TaC, NbC ou TiC/alliage de revêtement. | 92.3 | 1730 | 1500 |

| 10 | 91.5 | 1650 | 1580 | ||

| 20 | 91 | 1600 | 1650 | ||

| 30 | 90.5 | 1550 | 1750 | ||

| H | 01 | Prenez le WC comme base, le Co comme liant, ou ajoutez une petite quantité d'alliage TaC, NbC ou TiC/alliage de revêtement. | 92.3 | 1730 | 1000 |

| 10 | 91.7 | 1680 | 1300 | ||

| 20 | 91 | 1600 | 1650 | ||

| 30 | 90.5 | 1520 | 1500 | ||

| Remarque : 1. Choisissez l'une des duretés Rockwell et Vickers ; 2. Les données ci-dessus sont des exigences pour le carbure cémenté non revêtu, et les produits revêtus peuvent être réduits de 30 à 50 en fonction de la dureté Vickers correspondante. | |||||

4. Carbure cémenté couramment utilisé et ses propriétés

L'ISO classe les carbures de coupe en trois catégories :

Lecture connexe : Métaux ferreux et non ferreux

(1) Tungstène et cobalt (WC+Co)

Le code de l'alliage est YG, ce qui correspond à la catégorie K de la norme nationale. Ce type d'alliage est composé de WC et de Co.

Les marques couramment utilisées en Chine sont YG3X, YG6X, YG6, YG8, etc. Le nombre indique le pourcentage de Co, et X indique des grains fins.

Le carbure cémenté YG présente des grains grossiers, des grains moyens et des grains fins. En général, les carbures cémentés (tels que YG6, YG8) ont un grain moyen.

Le carbure cémenté à grain fin (tel que YG3X, YG6X) présente une dureté et une résistance à l'usure plus élevées que le grain moyen lorsque la teneur en cobalt est identique, mais la résistance à la flexion et la ténacité sont plus faibles.

Le carbure cémenté à grain fin convient au traitement de certaines fontes spéciales dures, d'aciers inoxydables austénitiques, d'alliages résistants à la chaleur, d'alliages de titane, de bronzes durs, de matériaux isolants durs résistants à l'usure, etc.

Les grains de WC du carbure cémenté à grains ultrafins sont de 0,2 à 1 μm, la plupart d'entre eux étant inférieurs à 0,5 μm. Étant donné que la phase dure et la phase de liaison sont fortement dispersées, la zone de liaison est augmentée. Lorsque la teneur en cobalt est augmentée de manière appropriée, une résistance élevée à la flexion peut être obtenue à une dureté plus élevée.

Plus la teneur en cobalt de cet alliage est élevée, meilleure est la ténacité, adaptée à l'usinage d'ébauche. Une faible teneur en cobalt convient à l'usinage de finition. Ce type d'alliage présente une bonne ténacité, de bonnes propriétés de rectification et une bonne conductivité thermique. Il convient mieux à l'usinage de matériaux fragiles produisant des copeaux et soumis à des forces de coupe par impact agissant près de l'arête de coupe.

Il est principalement utilisé pour le traitement des matériaux fragiles tels que la fonte et le bronze, mais n'est pas adapté au traitement des matériaux en acier. Une forte adhérence se produit à 640℃, ce qui entraîne l'usure de l'outil et une diminution de la durabilité.

(2) Tungstène Titane Cobalt (WC+TiC+Co)

Le code de l'alliage est YT, ce qui correspond à la norme nationale de la catégorie P. Outre le WC, la phase dure de ce type d'alliage contient également 5%-30% TiC.

Les qualités couramment utilisées sont YT5, YT14, YT15 et YT30, avec une teneur en TiC de 5%, 14%, 15% et 30%, et la teneur en cobalt correspondante est de 10%, 8%, 6% et 4%.

Ce type d'alliage présente une dureté et une résistance à la chaleur plus élevées. Sa dureté est de 89,5-92,5 HRA, et sa résistance à la flexion est de 0,9-1,4 GPa.

Il est principalement utilisé pour traiter les matières plastiques telles que les pièces en acier avec des copeaux en forme de bande. Si la teneur en TiC de l'alliage est élevée, la résistance à l'usure et la résistance à la chaleur sont améliorées, mais la résistance mécanique est réduite. C'est pourquoi le traitement brut choisit généralement des nuances à faible teneur en TiC, et le traitement de finition des nuances à plus forte teneur en TiC.

Il est principalement utilisé pour le traitement de l'acier et des métaux non ferreux. Il n'est généralement pas utilisé pour l'usinage de matériaux contenant du titane, car l'affinité entre le composant titane de l'alliage et l'élément titane du matériau d'usinage provoque un grave phénomène de collage et accélère l'usure de l'outil.

(3) Tungstène, titane, tantale (niobium) et cobalt [WC+TiC+TaC(Nb)+Co]

Le code de l'alliage est YW, ce qui correspond à la classe M de la norme nationale. Ce résultat est obtenu en ajoutant une certaine quantité de TaC(Nb) à la composition de carbure cémenté susmentionnée.

Les qualités couramment utilisées sont YW1 et YW2. L'ajout d'une certaine quantité de TaC(Nb) aux composants du carbure cémenté YT peut améliorer sa résistance à la flexion, résistance à la fatigueLa résistance à l'oxydation et à l'usure est améliorée, de même que la dureté à haute température et la résistance aux chocs.

Ce type de carbure cémenté convient non seulement à l'usinage de semi-finition de la fonte refroidie, des métaux non ferreux et des alliages, mais aussi à la semi-finition et à la finition de l'acier à haute teneur en manganèse, de l'acier trempé, de l'acier allié et de l'acier allié résistant à la chaleur. Il est connu sous le nom de carbure cémenté général.

Si la teneur en cobalt de cet alliage est augmentée de manière appropriée, la résistance peut être très élevée. Il peut résister à vibration mécanique et les chocs thermiques causés par des changements de température périodiques et peut être utilisé pour des coupes intermittentes.

Les principaux composants des trois types de carbure cémenté susmentionnés sont le WC, de sorte qu'ils peuvent être désignés collectivement comme carbure cémenté à base de WC.

(4) Base TiC (N) (WC+TiC+Ni+Mo)

Le code de l'alliage est YN, qui est un alliage TiC-Ni-Mo avec TiC comme composant principal (certains sont ajoutés avec d'autres carbures et nitrures). La dureté de ce type d'alliage est très élevée, 90-94 HRA, atteignant le niveau des céramiques.

Il présente une résistance élevée à l'abrasion et à l'usure en cratère, une résistance élevée à la chaleur et à l'oxydation, une bonne stabilité chimique, une faible affinité avec les matériaux de travail, un faible coefficient de frottement et une forte capacité antiadhésive.

Par conséquent, la durabilité de l'outil peut être améliorée plusieurs fois par rapport au carbure cémenté à base de WC. Les carbures cémentés à base de TiC(N) sont généralement utilisés pour la finition et la semi-finition.

Il est particulièrement adapté aux pièces longues et de grande taille ou aux pièces nécessitant une grande précision d'usinage, mais il ne convient pas à l'usinage grossier et à la coupe à basse vitesse avec une charge d'impact.

5. Nouveau carbure cémenté

(1) Carbure cémenté à grain fin et ultra-fin

La taille des grains de WC dans le carbure cémenté ordinaire est de plusieurs microns, et la taille moyenne des grains de l'alliage à grains fins est d'environ 1,5 μm.

La taille des grains des alliages à grains ultrafins est de 0,2 à 1 μm, la plupart d'entre eux étant inférieurs à 0,5 μm.

Dans l'alliage à grains fins, la phase dure et la phase de liaison sont fortement dispersées, ce qui augmente la zone de liaison et améliore la force de liaison. Par conséquent, sa dureté et sa résistance sont supérieures à celles des alliages de même composition.

La dureté augmente de 1,5 à 2 HRA, la résistance à la flexion de 0,6 à 0,8 GPa. En outre, la dureté à haute température peut également être améliorée, ce qui peut réduire le phénomène d'écaillage des arêtes généré lors de la coupe à basse et moyenne vitesse.

Dans le processus de production d'alliages à grains ultrafins, outre l'utilisation de poudre de WC fine, des inhibiteurs de traces doivent également être ajoutés pour contrôler la croissance des grains. Le coût du processus de frittage avancé est plus élevé.

Le carbure cémenté à grain ultrafin est principalement utilisé dans les alliages YG. Sa dureté et sa résistance à l'usure ont été considérablement améliorées, de même que sa résistance à la flexion et sa résilience, qui sont proches de celles de l'acier rapide.

Il convient aux fraises de petite taille, aux forets, etc., et peut être utilisé pour traiter des matériaux à dureté élevée et difficiles à traiter.

(2) Carbure cémenté revêtu

Les outils en carbure cémenté revêtus constituent un autre développement majeur dans l'application des matériaux d'outils en carbure cémenté. Ils combinent organiquement des matériaux tenaces et des matériaux résistants à l'usure par le biais de revêtements, modifiant ainsi les propriétés mécaniques globales des lames en carbure cémenté et augmentant leur durée de vie de 2 à 5 fois.

Son développement est assez rapide. Dans certains pays développés, son utilisation représente plus de la moitié de l'utilisation totale des matériaux d'outils en carbure cémenté.

La Chine développe actuellement activement ce type d'outil de coupe, et des lames en carbure revêtues CN15, 1N25, CN35, CN16, CN26 et autres ont été utilisées dans la production.

(3) Carbure cémenté à base d'acier rapide

Il utilise le TiC ou le WC comme phase dure (30% à 40%) et l'acier rapide comme phase de liaison (70% à 60%), qui est fabriqué par métallurgie des poudres. Ses performances se situent entre l'acier rapide et le carbure cémenté. Il peut être forgé, coupé, traité thermiquement et soudé. La dureté à température ambiante est de 70-75 HRC, et la résistance à l'usure est 6-7 fois supérieure à celle de l'acier rapide. Il peut être utilisé pour fabriquer des outils complexes tels que des forets, des fraises, des broches, des fraises-mères, et pour traiter l'acier inoxydable, l'acier résistant à la chaleur et les métaux non ferreux.

Le carbure cémenté à base d'acier rapide a une mauvaise conductivité thermique, est facile à surchauffer et a de moins bonnes performances à haute température que le carbure cémenté. Il nécessite un refroidissement suffisant pendant la coupe et n'est pas adapté à la coupe à grande vitesse.

(1) Lors de l'usinage de pièces en matériaux ordinaires, l'acier rapide ordinaire et le carbure cémenté sont généralement utilisés. Les matériaux à haute performance et les nouveaux matériaux d'outils peuvent être sélectionnés pour l'usinage de matériaux difficiles à usiner. Les plaquettes CBN et PCD ne doivent être envisagées que pour l'usinage de matériaux très durs ou lorsque les matériaux d'outils conventionnels utilisés dans l'usinage de précision ne peuvent pas répondre aux exigences de précision de l'usinage.

(2) Il est difficile de prendre pleinement en compte la résistance, la composition, la dureté et la résistance à l'usure de tout matériau d'outil de coupe. Lors de la sélection de la qualité du matériau de l'outil, il convient de tenir compte de l'usinabilité et des conditions de traitement du matériau de la pièce à usiner. La résistance à l'usure est généralement prise en compte en premier lieu, et le problème de l'écaillage doit être résolu avec des paramètres géométriques raisonnables de l'outil, dans la mesure du possible. Ce n'est que lorsque le matériau de l'outil est trop fragile et provoque l'écaillage qu'il est nécessaire de réduire les exigences en matière de résistance à l'usure et de choisir une nuance présentant une meilleure résistance et une meilleure ténacité.

Dans des circonstances normales, lors d'une coupe à faible vitesse, le processus de coupe n'est pas stable et l'écaillage est facile. Il est conseillé de choisir une qualité de matériau d'outil présentant une bonne résistance et une bonne ténacité. Lors de la coupe à grande vitesse, la température de coupe a le plus grand impact sur l'usure des matériaux de l'outil. Il est recommandé de choisir des qualités de matériaux d'outils de biens de consommation durables ayant de bonnes propriétés d'affûtage.