Vous êtes-vous déjà demandé pourquoi vos pièces métalliques ne sont pas aussi lisses que vous le souhaiteriez ? Les bavures, ces minuscules fragments de métal, pourraient en être la cause. Dans cet article, nous verrons ce que sont les bavures, leurs types et les différentes méthodes d'ébavurage. En tant qu'ingénieur mécanicien expérimenté, je vous ferai part de mes réflexions sur la manière d'atteindre la précision dans le travail des métaux. Préparez-vous à apprendre des techniques efficaces pour améliorer la qualité et les performances de vos produits !

En ce qui concerne les bavures, commençons par définir ce que sont les bavures.

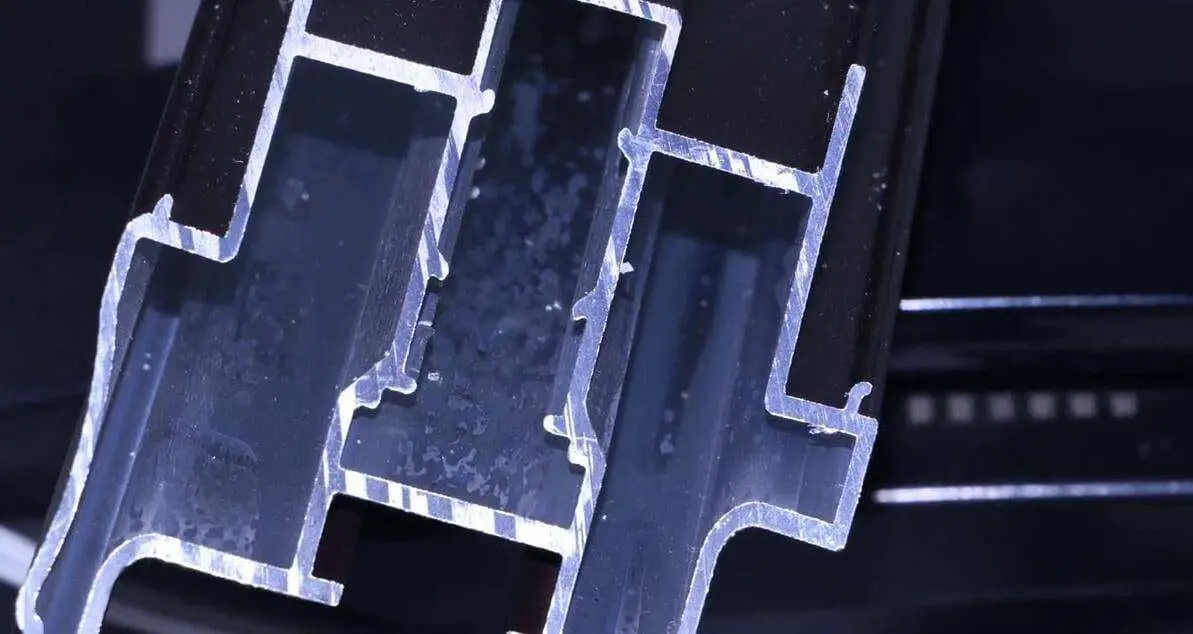

Les bavures sont de minuscules particules métalliques qui se forment sur la surface usinée d'une pièce. Ces fines particules sont créées par le moulage, le meulage, le découpage, le fraisage et d'autres processus similaires.

La formation de bavures varie en fonction du processus de fabrication utilisé. En fonction de ces processus, les bavures peuvent généralement être classées comme suit :

Généralement, la taille de la bavure, qui est l'excès de matière produit au niveau du joint du moule ou de la racine de l'opercule, est mesurée en millimètres.

Au niveau du joint du moule métallique, les bavures sont causées par la déformation plastique de l'acier. matériau de forgeage.

Soudage électrique et les bavures de soudage au gaz :

Les soudage électrique La bavure désigne l'excédent de matériau de remplissage qui dépasse de la surface de la pièce.

Les bavures de soudage au gaz sont les scories qui débordent de la coupe au cours de l'opération de soudage au gaz. procédé de coupage au gaz.

Lors de l'estampage, il y a un espace entre le poinçon de la matrice et la pièce à estamper. filière inférieureou entre les fraises au niveau de l'encoche, ce qui entraîne la formation de bavures dues à l'usure de la matrice.

La forme de la bavure d'emboutissage varie en fonction de facteurs tels que le matériau de la plaque, l'épaisseur de la plaque, l'écart entre les matrices supérieure et inférieure et la forme des pièces embouties.

Tournage, fraisage, rabotage, rectification, forageL'alésage et d'autres méthodes de traitement peuvent également créer des bavures.

Les bavures produites par ces différentes méthodes d'usinage ont des formes différentes, qui sont influencées par le type d'outil utilisé et les paramètres du processus.

Comme la bavure de coulée, la bavure générée au niveau du joint du moule en plastique.

La formation de bavures est due à l'écart au niveau de la jonction entre le moule et la matrice.

Actuellement, il est difficile d'éliminer complètement les bavures en raison de l'alignement imparfait entre le moule et la matrice.

Cependant, avec les progrès des matériaux métalliques qui deviennent plus durs, plus résistants et plus durables, il y a un nombre croissant de composants intégrés complexes dans les produits mécaniques, ce qui rend l'ébavurage de plus en plus difficile.

Avec les progrès technologiques et l'amélioration des performances des produits, la demande de produits de meilleure qualité augmente, ce qui rend l'élimination des bavures sur les pièces de plus en plus importante.

La présence de bavures ne nuit pas seulement à l'aspect des produits, elle diminue aussi considérablement le niveau de qualité des pièces métalliques et a une incidence sur leur assemblage, leurs performances et leur durée de vie.

Pour limiter l'apparition de bavures, il est essentiel de choisir des produits de haute qualité. outils de coupe qui minimisent leur apparence, comme les fraises à finition lisse.

Même avec les outils appropriés, éliminer les bavures peut encore nécessiter une opération d'ébarbage secondaire.

Ce processus d'ébavurage secondaire peut représenter jusqu'à 30% du coût des pièces finies et est difficile à automatiser, ce qui fait des bavures un problème persistant.

Les techniques d'ébavurage manuel ne suffisent pas à répondre aux exigences de l'ébavurage moderne, ce qui a conduit à la mise au point de nouvelles technologies et de nouveaux processus d'ébavurage automatisés.

Ensuite, j'aborderai les méthodes d'ébavurage suivantes :

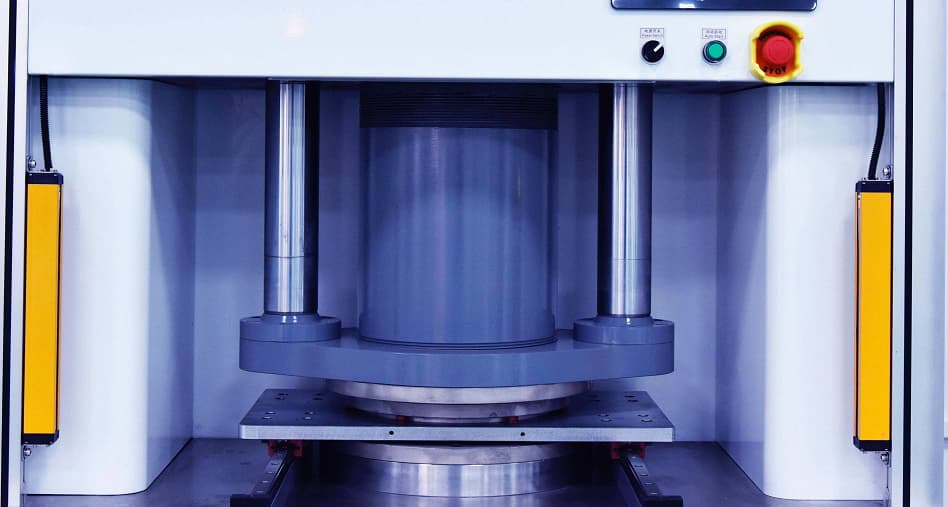

Le processus d'ébavurage est réalisé à l'aide d'une matrice associée à une poinçonneuse.

L'ébavurage des matrices de découpage entraîne à la fois un ébavurage de la matrice et un ébavurage de l'outil de découpage. découpage fin Les coûts de production des matrices sont élevés et peuvent nécessiter la création d'une matrice de formage. En outre, l'outillage peut devoir être remplacé fréquemment.

Cette méthode convient aux produits dont la surface de séparation est simple et est plus efficace que l'ébavurage manuel.

L'ébarbage par meulage est une méthode largement utilisée pour l'ébarbage, qui fait appel à des techniques telles que la vibration, le sablage et le rouleau.

Toutefois, l'ébavurage par meulage ne permet pas toujours d'obtenir une surface parfaitement lisse, ce qui peut nécessiter une intervention manuelle supplémentaire ou l'utilisation d'autres méthodes d'ébavurage.

Cette méthode est idéale pour les petits produits fabriqués en grande quantité.

L'ébarbage à haute température, également appelé ébarbage thermique ou ébarbage par explosion thermique, est un processus qui consiste à introduire du gaz naturel dans un four d'équipement et à le faire exploser instantanément dans des conditions et des milieux spécifiques. Cette explosion génère de l'énergie qui est utilisée pour dissoudre et éliminer les bavures.

Cette méthode nécessite des équipements coûteux, généralement plus d'un million de yuans, et exige des technologies de pointe.

Cependant, l'efficacité de l'ébavurage de cette méthode est faible et peut entraîner des effets secondaires tels que la rouille et la déformation.

L'ébarbage par explosion thermique est principalement utilisé sur des pièces de haute précision dans des industries telles que l'automobile et l'aérospatiale.

L'ébavurage à froid est un processus qui implique une baisse rapide de la température pour fragiliser rapidement la bavure, suivie d'une pulvérisation de projectiles pour éliminer la bavure.

Cette méthode est idéale pour les produits dont les bavures sont fines et les petites pièces.

Toutefois, le coût de l'ensemble de l'équipement n'est pas bon marché, puisqu'il est généralement compris entre deux et trois cent mille yuans.

L'ébavurage chimique est un processus automatisé qui élimine sélectivement les bavures des pièces métalliques en utilisant le principe de la réaction électrochimique. Il est particulièrement utile pour éliminer les bavures internes difficiles à enlever, telles que les bavures fines sur les corps de pompe, les corps de vanne et d'autres produits similaires.

Le coût de cet ensemble d'équipements pour l'élimination des bavures sur les pièces à l'aide d'une machine à graver n'est généralement que de quelques dizaines de milliers de yuans, ce qui en fait une option abordable pour l'élimination des bavures ayant des structures spatiales simples et des positions régulières.

Technique d'élimination des bavures sur les pièces métalliques par électrolyse :

L'outil cathodique, généralement en laiton, est placé à proximité de la partie brûlée de la pièce métallique, à une distance spécifique.

Lors de l'usinage, l'outil cathodique est connecté à la borne négative d'une source de courant continu, tandis que la pièce métallique est connectée à la borne positive.

On laisse ensuite l'électrolyte à basse pression s'écouler entre la pièce métallique et la cathode.

Lorsque la source de courant continu est activée, la bavure est dissoute par l'anode et éliminée, entraînée par l'électrolyte.

Avantages :

Il est utilisé pour éliminer les bavures des pièces cachées, des trous transversaux ou des pièces de forme complexe avec une grande efficacité.

En règle générale, le processus ne prend que quelques secondes à quelques dizaines de secondes.

Il est idéal pour ébavurer les engrenages, les bielles, les corps de soupapes, les orifices de passage d'huile du vilebrequin, ainsi que pour arrondir les angles vifs.

Inconvénients :

La zone entourant la bavure du composant est également affectée par l'électrolyse, ce qui entraîne une perte de l'éclat original de la surface et peut nuire à sa précision dimensionnelle.

En outre, l'électrolyte a un effet corrosif, il est donc nécessaire de nettoyer et de prévenir la rouille après l'ébavurage.

La transmission d'ondes ultrasoniques peut également produire une haute pression momentanée, qui peut être utilisée pour éliminer les bavures sur les composants. Cette méthode offre une grande précision et est principalement utilisée pour éliminer les petites bavures qui ne peuvent être vues qu'au microscope.

L'impact instantané de l'eau est utilisé pour éliminer les bavures et les éclats produits lors de l'usinage, tout en remplissant l'objectif de nettoyage.

Il existe deux catégories : le type de déplacement de la pièce et le type de déplacement de la buse.

Type de déplacement de la pièce

Cet outil est rentable et convient à l'ébavurage et au nettoyage de corps de vanne simples. Il présente toutefois un inconvénient : la compatibilité entre la buse et le corps de vanne n'est pas optimale, et il peut ne pas permettre un ébavurage efficace des trous transversaux et obliques dans le corps de vanne.

Buse mobile

La distance entre la buse et la partie du corps de vanne qui génère des bavures peut être réglée efficacement par commande numérique, ce qui correspond aux bavures dans les trous transversaux, les trous obliques et les trous borgnes à l'intérieur du corps de vanne. Toutefois, le coût de cet équipement est prohibitif.

Avantages :

Bon effet d'élimination et rapidité d'exécution.

Inconvénients :

L'équipement de base n'est pas suffisant et l'équipement haut de gamme n'est pas abordable.

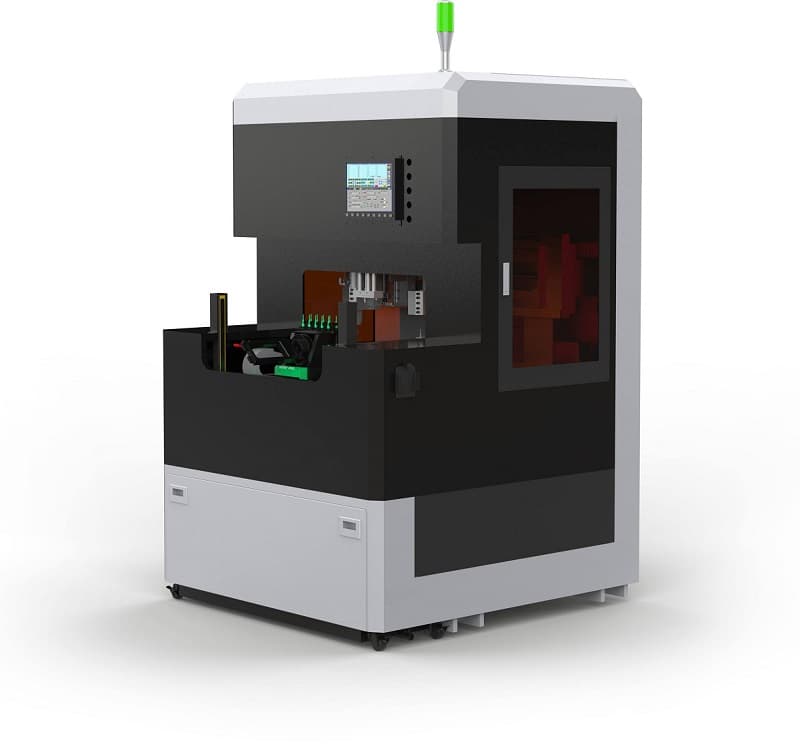

Les dispositifs mécatroniques intègrent les dernières avancées de différentes disciplines telles que les machines et les machines de précision, la microélectronique, les ordinateurs, les systèmes de commande et d'entraînement automatiques, les capteurs, le traitement de l'information et l'intelligence artificielle.

Parmi les composants courants des dispositifs mécatroniques, on trouve un moyeu en aluminium, un convertisseur de fréquence un boîtier de synchronisation, un moyeu d'engrenage de synchronisation, un couvercle de palier, un bloc-cylindres, un corps de soupape, un couvercle de soupape, un arbre de sortie et un engrenage de moteur.

Avantages :

Inconvénients :

La distribution unique du champ magnétique produit un effet d'induction magnétique fort et stable, permettant un meulage complet de l'aiguille en acier magnétique et de la pièce à usiner dans toutes les directions et à des angles multiples pour un ébavurage efficace.

Avantages :

Cette méthode est efficace pour formes complexesles crevasses dans les pièces à trous multiples, les filetages internes et externes, etc.

Inconvénients :

Il peut avoir un impact négatif sur le magnétisme des produits ayant des propriétés magnétiques, il convient donc d'être prudent lors de son utilisation.

L'ébavurage manuel est actuellement utilisé par de nombreux petits fabricants.

La plupart des bavures sont petites et le taux d'enlèvement n'est pas particulièrement élevé, tant qu'il n'y a pas de bavures.

Les outils utilisés pour l'ébavurage manuel comprenaient autrefois des limes, des grattoirs et des papiers de verre, mais aujourd'hui, ce sont surtout les coupe-bords qui sont utilisés.

Avantages :

Inconvénients :

Ce type d'ébavurage n'est pas très différent de l'ébavurage manuel, si ce n'est que l'on utilise des outils différents.

L'ébavurage manuel implique l'utilisation d'outils à froid. Parmi ces outils, on peut citer une meuleuse et une perceuse électrique, qui peuvent ébavurer et chanfreiner à l'aide de fraises, de mèches, de têtes de meulage et d'autres matériaux.

Différents outils peuvent être utilisés pour réaliser l'ébavurage de la plupart des pièces.

Avantages : Il offre une grande flexibilité et peut s'adapter au meulage de la plupart des environnements de travail.

Inconvénients : La vitesse est lente et risque d'endommager la pièce.

Voici six étapes pour éviter les bavures dans le processus de conception :

(1) Adopter des méthodes de transformation appropriées :

En découpe des métauxLa taille et la forme des bavures produites par les différentes méthodes de traitement varient. Lors de la conception, il est préférable de choisir une méthode qui génère les bavures les plus petites possibles. Par exemple, lors de l'usinage de surfaces planes, le fraisage vers le haut est plus efficace que le fraisage vers le bas.

(2) Organiser raisonnablement la séquence de traitement :

Lorsque vous organisez la séquence de traitement des pièces, essayez de placer le processus qui génère les bavures les plus importantes en premier et le processus qui génère les bavures les plus petites en dernier, en utilisant le processus suivant pour éliminer les bavures générées par le processus précédent. Par exemple, lorsque arbre d'usinage pour les pièces comportant des rainures, il est plus raisonnable de changer la séquence d'usinage typique du tournage avant le fraisage pour le fraisage avant le tournage.

(3) Choisir judicieusement la direction :

En se basant sur l'effet d'angle des bavures, lors de la découpe du métal, la sortie doit être située sur la partie présentant un angle important afin de réduire la formation de bavures. Parallèlement, il est important de noter que l'arête de coupe doit être située à un endroit où l'élimination des bavures est facile, afin de réduire le coût de leur élimination.

(4) Sélectionner correctement les paramètres de coupe :

Dans le processus de découpe des pièces, l'utilisation d'une méthode produisant de gros copeaux se traduira par de grosses bavures. En effet, la production de gros copeaux augmente la résistance à la coupe, la chaleur de coupe, l'usure de l'outil et diminue la durabilité, tout en augmentant la déformation plastique du matériau de la pièce, ce qui se traduit par des bavures plus importantes. Par conséquent, lors de l'usinage de pièces, il est généralement préférable de réduire la formation de bavures en réduisant la profondeur et la quantité de coupe, en particulier dans le cas d'un usinage de précision.

(5) Organiser raisonnablement le processus de traitement thermique :

Le processus de traitement thermique doit être organisé à différents stades du processus de traitement pour modifier les propriétés physiques et mécaniques, telles que la dureté et l'allongement, du matériau de la pièce, ce qui peut réduire les bavures générées pendant le traitement. Par exemple, dans la production de pièces par lots, l'utilisation d'une meule de formage pour meuler la rainure du jonc des pièces d'arbre en une seule fois après le traitement thermique génère plus de bavures que le processus de traitement de réchauffage après le tournage.

(6) Utiliser des accessoires pour la transformation :

Au cours du processus de découpe de la pièce, divers accessoires peuvent être utilisés sur l'arête de coupe de la pièce, tels qu'un support auxiliaire, un mandrin ou un alliage d'apport à bas point de fusion. Ces accessoires sont utilisés pour améliorer la rigidité de l'arête de coupe de la pièce usinée, réduire la déformation de la coupe et diminuer la formation de bavures sur l'arête de coupe. Bien que les bavures soient inévitables au cours du processus d'usinage, il est préférable de résoudre le problème des bavures dès le début du processus afin d'éviter une intervention manuelle excessive.