Dans le monde de la fabrication d'aujourd'hui, qui évolue rapidement, un ébavurage efficace est crucial. Avec les nombreuses méthodes disponibles, le choix de la bonne peut s'avérer décourageant. Dans cet article de blog, nous allons explorer différentes techniques d'ébavurage, du limage manuel aux processus ultrasoniques et magnétiques avancés. Découvrez les avantages et les limites de chaque méthode, ce qui vous permettra de choisir la solution optimale pour votre application spécifique. Plongeons dans le vif du sujet et découvrons les secrets pour obtenir des surfaces lisses et sans bavures !

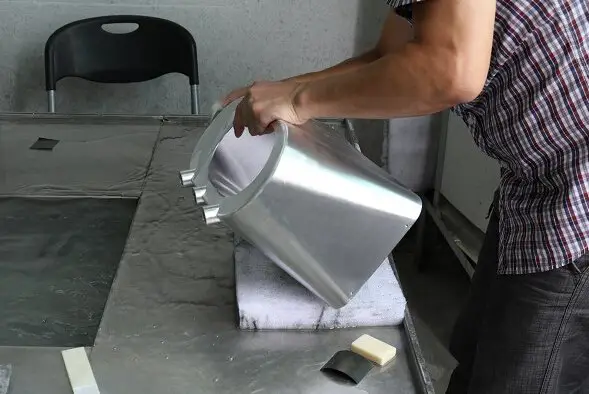

L'ébarbage manuel consiste à éliminer les bavures à l'aide d'outils tels que des limes, du papier de verre et des outils de polissage. Cette méthode est simple et n'exige pas un niveau élevé de compétences techniques de la part du travailleur, ce qui la rend adaptée aux produits présentant de petites bavures et des structures simples. C'est pourquoi elle est largement adoptée dans de nombreuses entreprises pour l'élimination des bavures.

Il existe deux principaux types de limes utilisées pour l'ébavurage manuel :

L'ébavurage, qui consiste à éliminer les bavures indésirables ou les arêtes vives des pièces métalliques, peut être réalisé efficacement à l'aide d'un moule de poinçonnage dans une poinçonneuse. Cette méthode tire parti de la précision et de l'efficacité des matrices de poinçonnage pour obtenir des résultats d'ébavurage de haute qualité.

La configuration d'une matrice de poinçonnage pour l'ébavurage implique généralement l'utilisation de matrices de découpage grossier et fin. Ces matrices travaillent en tandem pour éliminer d'abord la majeure partie des bavures (ébauche), puis pour affiner les arêtes jusqu'à obtenir la douceur souhaitée (ébauche fine). Dans certains cas, une matrice de calibrage peut également être utilisée pour s'assurer que les dimensions finales de la pièce sont précises et cohérentes.

Cette méthode d'ébavurage est particulièrement adaptée aux pièces moulées sous pression en alliage d'aluminium présentant des surfaces de séparation simples. L'efficacité et l'effet d'ébavurage obtenus avec les matrices de poinçonnage sont supérieurs aux méthodes manuelles, ce qui en fait un choix idéal pour les pièces qui exigent une grande précision et une grande cohérence.

L'ébavurage par meulage est une méthode couramment utilisée pour éliminer les bavures sur les pièces métalliques, en particulier dans le contexte des pièces moulées sous pression en alliage d'aluminium. Ce processus implique l'utilisation de matériaux abrasifs pour lisser et éliminer les arêtes ou les saillies indésirables laissées sur les pièces après l'usinage ou le moulage. Le processus de meulage peut être réalisé à l'aide de différentes techniques, notamment la vibration, le sablage et les méthodes à rouleaux.

L'ébarbage par congélation, également connu sous le nom d'ébarbage cryogénique, est un processus spécialisé utilisé pour éliminer les bavures des pièces à usiner en utilisant des températures extrêmement basses. Cette méthode comprend les étapes suivantes :

Le coût de l'équipement nécessaire à l'ébavurage cryogénique peut être considérable. La fourchette de prix pour ce type d'équipement se situe généralement entre 30 000 et 40 000 USD. Cet investissement comprend le système cryogénique, l'équipement de grenaillage et les mesures de sécurité requises pour la manipulation des matériaux cryogéniques.

L'ébavurage cryogénique est particulièrement adapté pour :

Aucune analyse supplémentaire des systèmes externes n'est requise pour cette méthode, car le procédé est autonome et ne dépend pas de systèmes externes autres que l'équipement cryogénique et de projection des granulés.

L'ébavurage thermique, également connu sous le nom d'ébavurage par explosion, est une méthode spécialisée utilisée pour éliminer les bavures des pièces de précision. Cette technique consiste à introduire un mélange de gaz combustibles dans un four et à l'enflammer pour créer une explosion contrôlée. La chaleur intense générée par l'explosion brûle efficacement les bavures, laissant la pièce avec une finition propre.

Cette méthode est principalement utilisée dans les industries qui exigent une grande précision, telles que les secteurs automobile et aérospatial. Ces industries ont souvent affaire à des composants complexes qui nécessitent une finition méticuleuse pour garantir des performances et une sécurité optimales.

L'ébavurage est un processus crucial dans la fabrication, en particulier dans la production de pièces métalliques où les bavures - des bords surélevés indésirables ou de petits morceaux de matériau - peuvent affecter la fonctionnalité et la sécurité du produit final. Une méthode efficace d'ébavurage consiste à utiliser une machine à graver.

L'utilisation d'une machine de gravure pour l'ébavurage est une solution rentable. L'investissement initial pour une telle machine varie généralement de plusieurs milliers à plusieurs dizaines de milliers de dollars, en fonction des capacités et des caractéristiques de la machine. Cet investissement peut être justifié par l'efficacité et la précision avec lesquelles la machine élimine les bavures, ce qui permet de réduire le travail manuel et d'améliorer la qualité des produits.

Cette méthode est particulièrement adaptée à l'élimination des bavures sur des produits présentant des structures spatiales simples et des positions d'élimination des bavures régulières. La machine à graver peut être programmée pour suivre des trajectoires spécifiques, ce qui la rend idéale pour les pièces où les bavures se trouvent systématiquement dans des zones prévisibles.

Si les machines à graver sont très efficaces pour certaines applications, elles peuvent ne pas convenir à des pièces présentant des géométries complexes ou des emplacements de bavures irréguliers. Dans ce cas, d'autres méthodes d'ébavurage, telles que l'ébavurage manuel ou l'utilisation d'outils d'ébavurage spécialisés, peuvent s'avérer plus appropriées.

L'ébavurage chimique, également connu sous le nom d'ébavurage électrochimique (ECD), est un processus qui s'appuie sur les principes des réactions électrochimiques pour éliminer sélectivement et automatiquement les bavures des composants métalliques. Cette méthode est particulièrement efficace pour éliminer les bavures internes qui sont difficiles d'accès et difficiles à enlever par des moyens mécaniques.

Dans l'ébavurage chimique, la pièce est immergée dans une solution électrolytique et un courant électrique est appliqué. Les bavures, qui sont les parties les plus exposées et les moins soutenues du métal, se dissolvent préférentiellement sous l'effet de la réaction électrochimique. Ce processus est hautement contrôlé et peut être automatisé, ce qui le rend adapté aux applications de haute précision.

L'ébavurage chimique est particulièrement utile pour les composants présentant des géométries internes complexes pour lesquelles les méthodes d'ébavurage traditionnelles risquent de poser problème. Il est couramment utilisé pour :

Cette méthode convient à l'élimination des bavures internes difficiles d'accès et des petites bavures d'une épaisseur inférieure à 7 fils (environ 0,178 mm). Elle est particulièrement efficace pour les composants tels que

L'ébavurage électrolytique est une méthode d'élimination des bavures sur les pièces métalliques par le biais du processus d'électrolyse. Cette technique est particulièrement efficace pour éliminer les bavures dans les parties cachées de la pièce et les formes complexes. Elle est connue pour sa grande efficacité de production, les opérations ne prenant généralement que quelques secondes à quelques dizaines de secondes.

Dans l'ébavurage électrolytique, la pièce est immergée dans une solution électrolytique et un courant électrique passe à travers la solution. Les bavures, qui sont les parties les plus saillantes, sont dissoutes de préférence en raison de la densité de courant plus élevée à ces endroits. Les bavures sont ainsi éliminées sans perte importante de matière sur le reste de la pièce.

L'ébavurage électrolytique convient à un large éventail d'applications, notamment :

L'ébavurage par jet d'eau à haute pression est une méthode qui utilise l'impact instantané de l'eau à haute pression pour éliminer les bavures et les arêtes vives des pièces à usiner. Cette technique est particulièrement efficace à des fins de nettoyage, garantissant que le produit final est exempt de matériaux indésirables et d'imperfections.

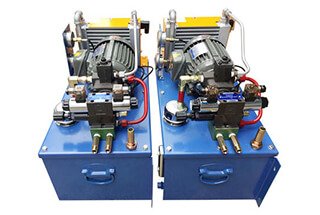

L'équipement utilisé pour l'ébavurage par jet d'eau à haute pression est très sophistiqué et, par conséquent, assez coûteux. En raison de son coût, cette méthode est principalement utilisée dans les industries où la précision et la propreté sont primordiales, comme le secteur automobile et les systèmes de commande hydraulique des machines d'ingénierie.

L'ébavurage par jet d'eau à haute pression est principalement utilisé pour :

L'ébavurage par ultrasons est une méthode très efficace pour éliminer les bavures dans les zones complexes et difficiles d'accès, en particulier dans les trous où le meulage vibratoire conventionnel peut s'avérer difficile. Cette technique utilise des vibrations ultrasoniques à haute fréquence pour améliorer le processus d'ébavurage, garantissant ainsi précision et efficacité.

Le processus d'usinage par flux d'abrasifs (AFM) est une technique complémentaire qui consiste à pousser des abrasifs à travers deux cylindres abrasifs opposés. Cette action provoque un mouvement de va-et-vient des abrasifs dans le canal formé par la pièce à usiner et le dispositif de fixation, ce qui permet de meuler et de lisser les surfaces.

L'effet de meulage de l'AFM se produit lorsque l'abrasif pénètre et s'écoule dans des zones restreintes, ciblant les bavures et autres imperfections de surface. Le processus est hautement contrôlé et peut être réglé avec précision pour obtenir la finition de surface souhaitée.

L'un des principaux avantages de l'AFM est la possibilité d'ajuster la pression d'extrusion dans une large gamme de 7 à 200 bars (100 à 3000 psi). Cette flexibilité permet d'adapter le processus à différentes longueurs de course et durées de cycle, ce qui le rend adapté à un large éventail d'applications.

L'AFM est particulièrement efficace pour traiter les bavures microporeuses d'une taille de 0,35 mm. Ses caractéristiques fluides lui permettent d'atteindre et d'éliminer les bavures dans des positions complexes et difficiles d'accès sans créer de bavures secondaires. Il s'agit donc d'un choix idéal pour les composants de précision dans des secteurs tels que l'aérospatiale, l'automobile et les appareils médicaux.

L'ébavurage par flux abrasif est un processus spécialisé conçu pour éliminer les bavures dans les zones complexes et difficiles d'accès d'une pièce, en particulier là où les méthodes conventionnelles telles que la rectification par vibration ne suffisent pas, comme dans les trous et les passages internes.

Le processus typique d'usinage par flux d'abrasifs (AFM), souvent appelé flux bidirectionnel, consiste à pousser un produit abrasif semi-solide à travers une pièce à usiner. Ce produit circule dans un sens et dans l'autre entre deux cylindres abrasifs verticalement opposés. La pièce à usiner et le dispositif de fixation créent un canal à travers lequel le produit abrasif est forcé de s'écouler.

Lorsque l'abrasif pénètre et circule dans les zones restreintes de la pièce, il exerce un effet de meulage. Cette action permet d'éliminer efficacement les bavures et de lisser les irrégularités de la surface. La pression d'extrusion appliquée au cours de ce processus est méticuleusement contrôlée, allant de 7 à 200 bars (100 à 3000 psi). Cette large gamme de réglages de pression permet d'adapter le processus à différentes longueurs de course et à différents temps de cycle, afin de répondre aux diverses exigences des pièces à usiner.

L'ébavurage par flux abrasif est idéal pour les composants qui nécessitent un ébavurage précis et minutieux, tels que

L'usinage par abrasion magnétique (MAM) est un procédé de finition avancé qui utilise des champs magnétiques puissants pour manipuler des particules abrasives magnétiques. Ces particules s'alignent le long des lignes de force magnétiques, créant une "brosse abrasive" qui exerce une pression sur la surface de la pièce. Cette technique est particulièrement efficace pour l'ébavurage et le polissage de géométries complexes et de zones difficiles d'accès.

Plusieurs facteurs influencent l'efficacité et l'efficience du processus d'usinage par abrasion magnétique :

Le principe de l'ébavurage robotisé est fondamentalement similaire à l'ébavurage manuel, la principale différence étant l'utilisation d'un robot pour effectuer la tâche. Cette automatisation s'appuie sur des technologies avancées de programmation et de contrôle de la force pour obtenir des résultats précis et cohérents.

L'ébavurage robotisé offre plusieurs avantages significatifs par rapport à l'ébavurage manuel :

L'intégration de la technologie de programmation et du contrôle de la force dans l'ébavurage robotisé permet un meulage flexible. Cette flexibilité permet au robot d'ajuster la pression et la vitesse de manière dynamique, ce qui garantit des performances optimales pour différentes tâches et différents matériaux.

L'ébavurage des pièces de fraisage peut être particulièrement complexe et coûteux en raison de la formation de bavures multiples dans des positions et des tailles différentes. Dans de tels cas, il est essentiel de sélectionner les bons paramètres de processus pour minimiser la taille et l'impact des bavures. Une sélection appropriée des paramètres garantit une élimination efficace des bavures tout en préservant l'intégrité de la pièce.

Les bavures métalliques sont de petites projections indésirables de matière qui restent sur les bords ou les surfaces des pièces métalliques après divers processus de fabrication tels que l'usinage, l'estampage ou le moulage. Ces imperfections microscopiques peuvent avoir un impact significatif sur la qualité, la fonctionnalité et la sécurité des pièces finies.

La formation de bavures est un problème courant dans la fabrication des métaux. Elle est due à la déformation plastique du matériau pendant les opérations de coupe ou de cisaillement. Les bavures peuvent varier en taille et en forme, allant de protubérances à peine visibles à des formations plus substantielles.

La présence de bavures sur les pièces métalliques peut entraîner plusieurs problèmes :

Pour résoudre ces problèmes, une opération secondaire appelée ébavurage est souvent nécessaire. L'ébavurage consiste à enlever l'excès de matière pour obtenir des bords et des surfaces lisses. Ce processus peut être réalisé par différentes méthodes, notamment des techniques manuelles, des processus mécaniques ou des machines d'ébavurage spécialisées.

Il convient de noter que l'ébavurage et la finition des bords des pièces de précision peuvent représenter une part importante des coûts de production globaux, atteignant parfois jusqu'à 30% du coût de la pièce finie. En outre, ces opérations de finition secondaire peuvent être difficiles à automatiser efficacement, ce qui fait de la gestion des bavures un défi permanent dans la fabrication des métaux.

Pour minimiser l'impact des bavures, les fabricants ont souvent recours à des stratégies telles que :

En s'attaquant de manière proactive à la formation de bavures et en employant des techniques d'ébavurage efficaces, les fabricants peuvent garantir des composants métalliques de haute qualité, sûrs et fonctionnels pour diverses applications.

Lorsque l'on travaille les métaux, il est fréquent de rencontrer différents types de bavures métalliques. Il est essentiel de comprendre ces types de bavures pour pouvoir les traiter efficacement au cours du processus d'ébavurage. Dans cette section, j'aborderai les bavures métalliques que je rencontre fréquemment.

Le premier type de bavure que je rencontre est un Ronde de Poisson. Cela se produit lorsque le métal est replié sur le bord de la surface adjacente pendant la coupe, ce qui crée un bord surélevé et rugueux. Ce type de bavure est généralement mince et peut être facilement éliminé à l'aide d'un outil d'ébavurage. Le nom "Poisson" fait référence à l'effet Poisson, où le matériau se déforme perpendiculairement à la force appliquée.

Un autre type de bavure est le bavure de renversement. Elle se forme lorsque le métal est poussé sur le côté pendant le processus de coupe, ce qui provoque un bord arrondi. La bavure de retournement peut être plus difficile à éliminer que la bavure de Poisson en raison de sa forme, mais c'est possible avec l'outil et la technique appropriés. Ce type de bavure est généralement observé dans les opérations d'usinage où l'outil de coupe sort du matériau.

Les déchirure bavure est une autre bavure que je rencontre régulièrement. Elle est causée par la déchirure du métal au cours du processus de coupe, ce qui donne un bord dentelé et irrégulier. Pour éliminer les bavures d'arrachement, je dois souvent utiliser plus de force et un outil d'ébavurage plus agressif. Les bavures d'arrachement sont fréquentes dans les processus où le matériau est fragile ou lorsque les conditions de coupe ne sont pas optimales.

Lorsque je travaille avec des tôles, il m'arrive de voir bavures d'éclatement. Elles sont causées par la fracture ou l'arrachement du métal du côté opposé au point de sortie de l'outil de coupe. Les bavures d'arrachement peuvent être assez importantes et nécessiter une combinaison d'outils et de techniques pour les éliminer correctement. On les trouve souvent dans les opérations de perçage et de poinçonnage.

Dans certains cas, je rencontre bavures d'oxyde-également connues sous le nom de bavures affectées par la chaleur. Ces bavures se forment lorsque la chaleur du processus de coupe provoque l'oxydation du métal, créant ainsi un bord surélevé. L'élimination des bavures d'oxyde nécessite généralement une combinaison de méthodes mécaniques et chimiques pour s'assurer que la bavure et l'oxydation sont traitées de manière appropriée. Ces bavures sont courantes dans la découpe au laser et d'autres processus de découpe thermique.

Enfin, il y a microbavuresIl s'agit de petites bavures à peine visibles à l'œil nu. Elles peuvent sembler anodines, mais elles peuvent tout de même causer des problèmes si elles ne sont pas prises en compte. Pour éliminer les microbavures, j'utilise souvent des outils de précision ou des techniques de polissage. Les microbavures apparaissent généralement lors d'opérations d'usinage de haute précision.

En résumé, voici les différents types de bavures métalliques que je rencontre fréquemment :

La compréhension de ces bavures m'aide à les traiter correctement au cours du processus d'ébavurage et me permet de produire des pièces métalliques de haute qualité, exemptes de bavures.