Pourquoi les pliages métalliques parfaitement planifiés échouent-ils parfois ? Des défauts tels que des fissures, des déformations et des torsions peuvent affecter les pièces pliées, compromettant leur qualité et leur fonctionnalité. Cet article examine les causes de ces problèmes, de la contrainte de traction aux problèmes de rigidité des matrices, et propose des solutions concrètes pour garantir que vos pièces pliées répondent aux normes les plus strictes. Apprenez à dépanner et à prévenir ces défauts courants, afin d'améliorer la fiabilité et la précision de vos projets d'usinage des métaux.

Celles-ci se forment souvent sur les bords extérieurs de la zone de déformation par flexion en raison des contraintes de traction. Pour lutter contre les fissures de flexion, les mesures suivantes peuvent être adoptées :

1) Augmenter le rayon de courbure relatif (1r/t), c'est-à-dire utiliser un rayon de courbure plus grand pendant le processus de formage, ajouter des procédures de remodelage et finalement faire en sorte que la taille de r réponde aux exigences de l'emboutissage.

2) Améliorer la qualité des tôle le découpage pour réduire la concentration de contraintes causée par les bavures.

3) Minimiser les facteurs de résistance à la déformation tels que l'usure du congé de l'outil, des jeux trop faibles, une mauvaise lubrification, des écarts d'épaisseur importants et une mauvaise qualité de la surface de la plaque.

4) Faire attention au sens de flexion et à la direction des fibres du matériau.

5) Augmenter les encoches et les trous de traitement. S'il existe des angles internes aigus sur le contour de l'ébauche et qu'il faut les plier à cet endroit, la concentration de contraintes peut entraîner une déchirure. Il est donc nécessaire d'ajouter des encoches ou des trous de traitement au niveau de l'angle de transition, ou d'éloigner la zone de déformation du pliage de l'angle de transition.

Cette situation est fréquente dans les pays de grande taille. pliage des plaques et est associé au retour élastique. Si la section transversale dans le sens de la largeur est en forme d'éventail en raison de la déformation, le cintrage des plaques larges est différent car la grande dimension de la largeur augmente la résistance à la déformation.

Après la flexion, la section transversale dans le sens de la largeur se déforme à peine, mais une contrainte supplémentaire apparaît dans le matériau dans le sens de la largeur. Une fois la force de flexion supprimée, cette contrainte supplémentaire disparaît, ce qui entraîne une déformation dans la direction opposée à la contrainte supplémentaire.

Il en résulte un gauchissement dans le sens de la largeur. Pour éliminer le gauchissement, la ligne de poinçon doit être transformée en arc de cercle à l'avance. Cela génère une déformation dans la direction opposée au gauchissement pendant le pliage. Après le retour élastique, le gauchissement est compensé et disparaît.

Il s'agit de la torsion d'un composant plié dans le sens de la largeur, de sorte que les projections des deux extrémités ne coïncident pas. La cause de la torsion est due au fait que la force de découpage n'est pas dans le même plan, ce qui crée un couple qui tord le composant plié. Une autre cause de torsion est une rigidité insuffisante de la matrice.

Pour éviter les déformations par torsion, il faut soit ajuster la force de découpage pour qu'elle soit dans le même plan, soit augmenter la rigidité de la matrice.

Il s'agit d'un déplacement de l'ébauche au cours de la déformation par pliage, qui fait que le bord plié s'écarte de sa position prédéterminée, ce qui entraîne la mise au rebut de la pièce. Le décalage est un problème de qualité courant dans les opérations de pliage, après le dos d'âne. Elle se produit souvent sur des pièces asymétriques.

Lorsque des flans asymétriques sont pliés, les zones du flan situées de part et d'autre de l'angle de pliage se trouvent à l'intérieur de la zone de pliage. ligne de pliage sont inégales, ce qui entraîne des forces de frottement différentes au niveau du jeu de la matrice et du congé. Le côté dont la force de frottement est la plus faible entre en premier dans la matrice, ce qui entraîne un déplacement de la pièce et fait que les dimensions des deux bords droits ne sont pas conformes aux exigences de l'emboutissage.

Les méthodes de prévention des décalages comprennent l'élaboration d'une stratégie sur le positionnement du blanc et la mise en place d'un système de contrôle de la qualité. serrageIl est également possible d'utiliser d'autres méthodes, telles que le positionnement final du trou de traitement en fonction du positionnement initial du contour, l'augmentation de la plaque de pression (tige) ou l'utilisation d'une tige de pression dotée d'une encoche pour le positionnement et le serrage. Certaines pièces cintrées asymétriques peuvent être transformées en pièces cintrées symétriques en utilisant un seul moule de cintrage pour former deux pièces asymétriques, qui sont ensuite coupées en deux pièces cintrées après le formage.

Dans la pratique de la production, il arrive souvent que les composants pliés ne répondent pas aux exigences du dessin du produit en raison de défauts. Le tableau 1 présente les défauts les plus courants dans le traitement des pièces pliées et les mesures correctives qui s'y rapportent.

Tableau 1 : Défauts courants dans le traitement des composants cintrés et mesures correctives.

| Défaut | Schéma des défauts | Cause de l'événement | Mesures correctives |

| Abrasions de surface |  | 1) Le jeu entre le poinçon et la matrice est trop faible. 2) Le rayon du congé au fond de la matrice est trop faible. 3) De la limaille de fer et d'autres particules adhèrent à la surface du composant plié. | 1) Réduire de manière appropriée les rugosité de la surface des matrices convexes et concaves 2) Agrandir légèrement le coin arrondi de la matrice concave 3) Appliquer une valeur de jeu raisonnable et nettoyer soigneusement la surface de la pièce pliée |

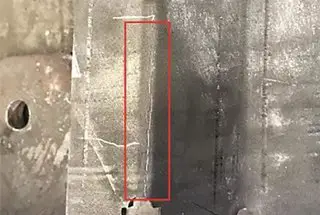

| Fissures |  | 1) Le rayon de courbure (rayon de poinçonnage r) est trop petit (inférieur au rayon de courbure latéral minimum de la tôle). 2) Le côté bavure de la tôle est situé au niveau du congé externe du pli. 3) Le matériau présente une faible plasticité. 4) La couche d'écrouissage est excessivement épaisse. | 1) Augmenter le rayon de courbure de la matrice de poinçonnage de manière appropriée, afin qu'il soit plus grand que le rayon de courbure minimum de la tôle. 2) Placer le côté de la tôle présentant des bavures dans le coin intérieur du pli. 3) Utiliser des matériaux ayant subi recuit ou ont une bonne plasticité. 4) Régler la ligne de pliage de manière à ce qu'elle soit perpendiculaire ou à un angle de 45 degrés par rapport à la direction du grain de la tôle. |

| Déviation |  | Sous l'effet du rebond, ou lors de la flexion, une contrainte supplémentaire est générée dans le sens de la largeur. Cette contrainte, sur le côté extérieur de la couche neutre, est une contrainte de traction, tandis que sur le côté intérieur, elle est une contrainte de compression. Une fois que le force de flexion est supprimée, la contrainte supplémentaire disparaît, entraînant une déformation dans la direction opposée à la contrainte supplémentaire, c'est-à-dire un raccourcissement du côté extérieur et un allongement du côté intérieur, ce qui entraîne une déformation par flexion dans le sens de la largeur. | En utilisant le pliage correctif et en préformant le bord de la matrice en une courbe, la déformation dans la direction opposée au pliage est induite dans la pièce pendant le pliage. Lors du recul, la déformation par torsion est compensée et disparaît. |

| Base inégale |  | Les matrice de pliage manque d'une plaque de retenue (coussin de pression), ou force de retenue insuffisante, ce qui fait que la tôle n'est pas bien appuyée contre le fond du poinçon pendant le pliage, ce qui entraîne des problèmes de production. | Utiliser un moule de pliage avec une plaque d'alimentation (ou de pressage) supérieure, ou augmenter de manière appropriée la force de la plaque d'alimentation (ou de pressage) supérieure dans le moule de pliage. Cela permet de s'assurer qu'une pression suffisante est appliquée à la tôle au début du processus de pliage. processus de pliagegarantissant un fond plat dans la partie pliée. |

| Distorsion des trous |  | La distance entre la paroi du trou et l'arête de pliage est trop faible (inférieure à la distance minimale entre la paroi du trou et l'arête de pliage), ce qui fait que le trou se trouve dans la zone de déformation ou trop près de celle-ci. Pendant le pliage, la face externe de la couche neutre est étirée et la face interne est comprimée, ce qui modifie la forme du trou. | Veiller à ce que la distance entre le bord du trou et le côté du pliage soit supérieure à la distance minimale entre le bord du trou et le côté du pliage, ou traiter le trou après le pliage. Lorsque la fonctionnalité de la pièce pliée le permet, un trou ou une fente de traitement peut également être créé dans la zone de pliage afin de réduire les contraintes de déformation. |

| Changements dans la angle de courbure |  | Pendant le cintrage, des déformations plastiques et élastiques se produisent dans la pièce métallique. Une fois la force de cintrage supprimée, la déformation élastique disparaît immédiatement, tandis que la déformation plastique demeure (appelée retour élastique), ce qui donne à la pièce métallique traitée une forme et une taille incompatibles avec celles du moule de cintrage. | 1) La valeur du rebond, qu'elle soit calculée à l'avance ou obtenue expérimentalement, peut être compensée ou déduite dans la forme et la taille correspondantes de la partie travaillante du moule. Cette méthode permet au coude d'obtenir la forme et la taille requises par la conception du produit. 2) La flexion libre est remplacée par une flexion corrective. |

| Ligne de pliage et bord de pliage non parallèles |  | Les composants pliés dont les bords sont biseautés et situés dans la zone de déformation ne peuvent pas atteindre la forme et l'angle souhaités si la hauteur du bord droit est inférieure au double de la hauteur minimale du bord droit de pliage. | 1) Lorsque l'utilisation du composant plié le permet, la forme de la pièce doit être modifiée, en augmentant la dimension du bord incliné. 2) Si la fonctionnalité du composant plié ne le permet pas, la pente doit être traitée après le pliage. |

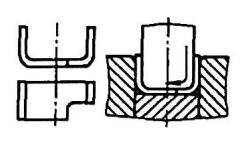

| Pièce en forme de U avec trous latéraux inégaux Pliage sous pression |  | 1) Une imprécision dans le positionnement de la tôle pendant le pliage, ou un glissement pendant le processus de pliage, entraîne un désalignement des centres de trous dans le sens de la hauteur. 2) En raison de l'effet de rebond, la angle de flexion des deux côtés n'est pas entièrement réalisée, ce qui entraîne un désalignement des lignes médianes des trous. Lecture connexe : Calculateur de force de pliage en V et en U | 1) Envisager d'ajouter des trous de positionnement lorsque la fonctionnalité de la pièce pliée le permet. 2) Compléter le moule de pliage par une plaque de pression et une goupille de positionnement antidérapante. 3) Compenser (ou déduire) la valeur du retour élastique dans les formes et tailles correspondantes des pièces de travail du moule. |

| Protubérance de l'extrémité |  | Ce phénomène est particulièrement visible lors du pliage de plaques épaisses. Pendant le processus de pliage, les fibres longitudinales à l'intérieur de la couche neutre sont comprimées sous l'effet d'une contrainte de compression, et la direction de la largeur est étirée sous l'effet d'une contrainte de traction. Il en résulte une saillie aux extrémités dans le sens de la largeur de la pièce pliée. | 1) Positionner le bord de la feuille à l'intérieur du pli. 2) Prévoir des encoches de traitement aux deux extrémités de la ligne de pliage des flans et appliquer une compensation négative pour l'étirement dans le sens de la largeur. |

| Écart dimensionnel |  | La forme asymétrique de la pièce pliée, associée à des forces de frottement inégales, entraîne un déséquilibre des contraintes des deux côtés de l'ébauche. Il en résulte la formation de surfaces de glissement sur l'ébauche pendant le pliage, ce qui entraîne des différences de dimensions. | 1) Utiliser un moule de cintrage avec une plaque d'alimentation par le haut (ou par pression) et incorporer des goupilles de positionnement pour un positionnement précis de la plaque. 2) Lorsque les conditions le permettent, utiliser le pliage symétrique suivi du sectionnement de la pièce comme étape finale. |