Vous êtes-vous déjà demandé pourquoi de minuscules trous et fissures apparaissent dans les pièces coulées en métal ? Cet article explore les défauts de fonderie courants tels que les stomates, les retassures et les trous de laitier, en révélant leurs causes et les méthodes de prévention. Vous obtiendrez des informations précieuses pour créer des pièces coulées sans défaut et améliorer votre processus de fabrication.

Caractéristiques :

Les stomates sont des trous qui existent sur la surface ou à l'intérieur de celle-ci et qui sont de forme ronde, ovale ou irrégulière.

Parfois, plusieurs pores forment une poche d'air, généralement en forme de poire et située sous la surface.

Les évidements ont une forme irrégulière et une surface rugueuse.

Des poches d'air sont creusées dans la surface de la pièce moulée, et la surface est relativement lisse.

L'apparition de trous ouverts est facilement observable, tandis que les trous d'air sous-cutanés ne peuvent être détectés qu'après l'usinage.

Raisons de la formation :

Méthodes de prévention :

Features:

La cavité de rétraction est un type de trou superficiel que l'on peut trouver à la surface ou à l'intérieur d'une pièce moulée.

Un léger retrait fait référence à de nombreux petits retraits dispersés, également connus sous le nom de porosité de retrait.

Les grains autour du retrait ou de la porosité de retrait sont grossiers.

Elle apparaît souvent à proximité de la coulée, à la base de la colonne vertébrale, dans les zones épaisses, dans l'épaisseur de la paroi et dans les grandes épaisseurs de plan.

Raisons pour lesquelles Formation :

La prévention Mméthodes:

Caractéristiques :

Les trous de scories sont des trous visibles ou sombres sur les pièces coulées. Ils sont partiellement ou totalement remplis de scories et ont une forme irrégulière. Il peut être difficile de trouver des inclusions de scories dans de petits flux en forme de taches.

Une fois le laitier enlevé, des trous lisses apparaissent. Ils se trouvent généralement dans la partie inférieure de la position de coulée, près de la coulée intérieure ou dans les angles morts de la pièce.

Le laitier d'oxyde est principalement situé près de la coulée intérieure, sur la surface de coulée, sous la forme d'un réseau. Il peut parfois apparaître sous forme de flocons, de rides, de nuages irréguliers ou d'intercalaires floconneux. Il peut également exister à l'intérieur de la coulée sous forme de floculus.

En cas de rupture, la couche intermédiaire est souvent le point de fracture, et l'oxyde est une source de fissures dans la coulée.

Raisons de la formation :

Les trous de scories sont principalement causés par le processus de fusion de l'alliage et le processus de coulée, y compris la conception incorrecte du système de coulée. Le moule lui-même n'est pas à l'origine des trous de scories, et l'utilisation de moules en métal est une méthode efficace pour éviter les trous de scories.

La prévention Mméthodes:

Caractéristiques :

Les fissures peuvent se présenter sous la forme de lignes droites ou irrégulières.

La surface d'une fissure à chaud présente une forte oxydation qui se traduit par une couleur gris foncé ou noire sans éclat métallique.

La surface d'une fissure froide présente un éclat propre et métallique.

Les fissures externes des pièces moulées sont généralement visibles, tandis que les fissures internes peuvent nécessiter d'autres méthodes de détection.

Les fissures sont souvent liées à des défauts tels que le retrait et l'inclusion de scories.

Elles se produisent généralement dans les angles vifs de la pièce moulée, à la jonction de sections épaisses et minces, et dans la zone de jonction chaude où la colonne de coulée est reliée à la pièce moulée.

Raisons de la formation :

Les fissures sont fréquentes dans les moules en métal car le moule en métal n'a pas de tolérance et a une vitesse de refroidissement rapide, ce qui augmente le risque de fissuration. stress interne du casting.

Des facteurs tels que l'ouverture du moule trop tôt ou trop tard, un angle de coulée plus ou moins grand, une couche de revêtement trop mince, voire la cavité du moule elle-même, peuvent provoquer des fissures dans la pièce coulée.

Méthodes de prévention :

Features:

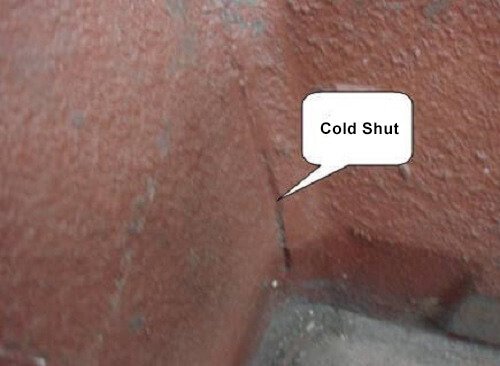

Une fermeture à froid est un type de joint ouvert ou de surface aux bords arrondis.

Le centre est divisé par l'écaille d'oxyde et n'est pas complètement fusionné.

Lorsque la vague de froid est importante, elle peut se transformer en "sous-régime".

Les fermetures à froid se trouvent souvent sur la paroi supérieure des pièces moulées, sur de minces plans horizontaux ou verticaux, à la jonction de parois épaisses et minces, ou sur de minces plaques auxiliaires.

Raisons pour lesquelles Formations:

La prévention Mméthodes:

Features:

Un trachome est un type de trou irrégulier qui se forme à la surface ou à l'intérieur d'un moulage et dont la forme correspond à celle des grains de sable. Lors du démoulage, les grains de sable qui se sont incrustés dans la surface du moule sont visibles et peuvent être retirés. Si plusieurs trachomes sont présents en même temps, la surface du moulage prend l'aspect d'une peau d'orange.

Raisons pour lesquelles Formation :

Les trous se forment parce que les particules de sable tombant à la surface du noyau de sable sont entourées par le liquide de cuivre et la surface de coulée.

La prévention Mméthodes: