Pourquoi les vérins des presses plieuses à commande numérique se déforment-ils, entraînant des retards de production coûteux ? Cet article explore les causes courantes de la déformation des vérins des presses plieuses à commande numérique, de l'utilisation prolongée aux contraintes des matériaux, et fournit des solutions détaillées pour la prévention et la réparation. Les lecteurs apprendront des méthodes pratiques pour atténuer la déformation, garantir une plus grande précision et réduire les temps d'arrêt dans leurs processus de fabrication métallique.

La presse plieuse CNC 640T de l'atelier de préparation des matériaux a été introduite par l'entreprise en 2006 et est principalement utilisée pour former et redresser les produits en acier au carbone et en acier inoxydable.

Il est utilisé à haute fréquence et constitue le principal équipement de production de l'atelier. L'équipement se compose d'un lit, d'un vérin, d'une colonne, d'un mécanisme de compensation de la déviation, d'une table de travail, d'un dispositif de matériau arrière, d'un dispositif de protection de sécurité, d'un système hydraulique et d'un système électrique.

L'équipement lui-même n'a qu'un seul mouvement de base - le mouvement alternatif de haut en bas du bélier (entraîné par deux vérins hydrauliques de part et d'autre).

En l'équipant de plusieurs moules de formes différentes, la machine peut plier les tôle en différentes formes et angles.

Après une utilisation prolongée, le fond du corps du coulisseau subit un certain degré de déformation plastique, ce qui entraîne un jeu plus ou moins important entre le moule supérieur et le coulisseau, ainsi qu'entre le moule supérieur et le coulisseau.

Le jeu à chaque position peut être mesuré à l'aide d'une jauge à bouchon, et l'on constate que le jeu maximal se situe au milieu du coulisseau, ce qui entraîne une incapacité à assurer la planéité de la surface de contact de l'appareil et à assurer la sécurité de l'utilisateur. rectitude à la base du coulisseau pour répondre aux exigences d'installation de l'appareil.

Le dispositif de fixation ne peut pas serrer efficacement le moule, ce qui conduit finalement à un léger déplacement du moule pendant le processus de pressage, entraînant d'importantes erreurs de formage dans la tôle traitée.

Cela rend non seulement l'assemblage ultérieur impossible, mais entraîne également un gaspillage important de ressources humaines et matérielles en raison des retouches et des réparations.

Les opérateurs remplissent généralement les espaces avec des feuilles de cuivre minces de différentes épaisseurs aux endroits où le jeu est important afin d'éliminer temporairement le jeu de mouvement.

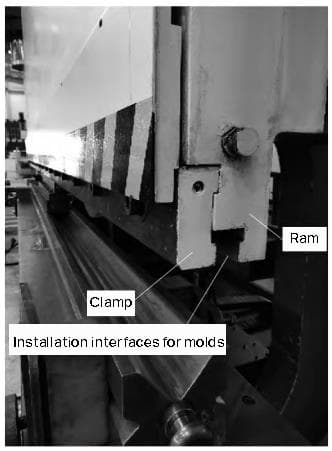

Cependant, cela crée un certain risque pour l'équipement, qui peut non seulement exacerber l'usure du coulisseau, mais aussi affecter les performances des montages et des moules. L'interface du coulisseau de la presse plieuse à commande numérique est illustrée à la figure 1.

Le bloc du vérin de la presse plieuse est la pièce la plus importante et la plus complexe d'une presse plieuse en termes de contraintes et de structure. Généralement constitué de pièces soudées Acier Q235Le bloc du vérin est soumis à une force de flexion vers le bas des deux côtés pendant la flexion, qui est appliquée par des cylindres à huile, et reliée au bloc à billes et à la tige de piston.

À l'arrière du bloc du coulisseau, il y a des blocs de pression et des blocs de guidage qui fournissent des contraintes planes pour le mouvement de haut en bas du bloc du coulisseau. L'établi et le cylindre à huile de la presse plieuse sont les principales pièces porteuses. Le centre de l'établi et le centre du cylindre à huile sont dans le même plan.

Selon le principe de l'action et de la réaction, la force est appliquée à la surface de contact entre le bloc du vérin et le cylindre à huile, qui est distribuée uniformément et verticalement vers le bas.

Lorsque le bloc-bélier fonctionne, la force réactive de la plaque contre le bloc-bélier agit sur le fond du bloc-bélier, répartie uniformément et verticalement vers le haut.

Utilisation du logiciel d'analyse par éléments finis ANSYS pour simuler l'ensemble du système. presse plieuseUn modèle d'éléments finis correspondant est établi. La déformation du bloc-bélier est répartie de manière symétrique, et la déformation maximale se produit au milieu de la partie inférieure du bloc-bélier. La déformation diminue progressivement du milieu vers les deux côtés.

Les chercheurs ont vérifié la déformation du bloc-bélier en utilisant des capteurs de déplacement pour mesurer la déformation. Ils ont constaté que le bloc-bélier est soumis à une force de poussée horizontale de la part de la plaque tout en supportant principalement une force de poussée verticale de la part de la plaque. force de flexionqui montre une tendance à être grand au milieu et petit aux deux extrémités.

Ce résultat démontre la tendance réelle de la déformation sur le site et est conforme au phénomène de déformation des blocs de bélier.

En raison du coût élevé du remplacement de l'ensemble du bloc-bélier, qui peut s'élever à des centaines de milliers de yuans, et de la longueur du cycle de traitement, il est difficile de répondre aux besoins des sites de production dans les délais impartis.

Afin de résoudre le problème de la déformation du coulisseau, de réduire les coûts et d'améliorer la stabilité, entre autres facteurs, il est possible d'envisager l'usinage du coulisseau. serrage de la surface de la fixation du bloc-bélier.

Après de nombreux essais et réflexions, trois plans de rénovation optimisés ont été proposés.

Cette solution consiste à démonter l'ensemble du vérin et à utiliser une raboteuse à portique de haute précision pour usiner avec précision l'interface d'installation de la fixation d'origine. Pendant l'usinage, le plan de référence doit être choisi avec soin.

Tout d'abord, le degré de déformation réel de chaque surface de contact de l'interface d'installation du vérin est mesuré à l'aide d'un comparateur.

Ensuite, le coulisseau est usiné en fonction de la situation de déformation.

Après l'usinage, la pièce doit être laissée au repos pendant un certain temps afin d'éliminer les tensions et de garantir que la planéité peut être contrôlée à 0,1 mm près. Si les exigences en matière de rugosité sont plus élevées, il est nécessaire de procéder à un meulage à la meuleuse.

En outre, pendant le traitement, la profondeur de la rainure de montage de la fixation et la largeur de la rainure de montage du moule doivent être garanties afin d'éviter que la fixation ne puisse être installée ou que le moule ne puisse être serré en raison d'un traitement inégal.

Bien que ce système permette de réduire les coûts de maintenance et les cycles de traitement, et qu'il puisse garantir une utilisation à court terme, l'épaisseur totale de l'interface de montage de l'appareil devient plus fine, ce qui réduit sa résistance.

En outre, pendant le pliage, le centre de travail se déplace vers le côté intérieur de la gorge dans la direction axiale, et le couple formé accélère la déformation de l'interface du coulisseau. Sa durée de vie n'est pas comparable à celle de l'interface de taille originale.

Cette solution convient aux situations où l'équipement doit être remis en production dans un court délai et permet également de conserver la possibilité d'améliorations ultérieures. Le processus est illustré à la figure 2.

Cette solution consiste à retirer complètement l'interface d'installation de la fixation d'origine et à en usiner une nouvelle sur le coulisseau en fonction de la taille standard de l'équipement au moment de sa production. Cette solution présente des coûts d'entretien relativement faibles et n'entraîne pas de coûts matériels supplémentaires.

Toutefois, comme l'interface d'installation doit être entièrement coupée, la position de l'interface doit être relevée de près de 120 mm, comme cela a été calculé sur place.

Selon les limites de ce modèle de presse plieuse, le coulisseau ne peut continuer à descendre que de 90 mm dans le sens vertical avant que le cylindre n'atteigne sa position limite inférieure, et la course de travail du cylindre ne peut pas répondre aux exigences.

En outre, si l'option consistant à relever l'ensemble de la table de travail inférieure de la presse plieuse (y compris, mais sans s'y limiter, en augmentant l'épaisseur de la table) est envisagée pour résoudre le problème de la course insuffisante du cylindre, elle entraînera également la nécessité de soulever l'arbre de levage du moule arrière de manière synchronisée afin de positionner la pièce à usiner.

Dans cette situation, la course de la vis de l'arbre de levage est également limitée, de sorte que cette solution de modification ne convient pas à ce modèle de presse plieuse.

Cette solution consiste à couper l'interface d'installation de l'appareil d'origine et à produire un ensemble de blocs de transition selon les dimensions standard de l'équipement pour relier l'appareil et le bloc du vérin.

Le bloc de transition est relié au bloc d'origine à l'aide de boulons à haute résistance, et les trous d'installation sont répartis uniformément sur le bloc de transition à des intervalles de 500 mm.

En outre, une position centrale transversale avec une rainure de clavette est prévue pour le positionnement longitudinal afin de garantir des normes de positionnement de haute précision (dans cette condition de travail, il n'est pas nécessaire que la clavette transmette un couple et des charges importantes, de sorte qu'il est difficile pour la clavette de s'user ou de tomber en panne).

Pour répondre à l'exigence de capacité de charge d'au moins 142 t/m et améliorer la solidité et la résistance à l'usure de l'interface du bloc-bélier, le sélection des matériaux a été réexaminée.

Après une recherche comparative, il s'est avéré que l'ultra-haute résistance matériau en acier 42CrMo convient à la production de blocs de transition pour les presses plieuses.

Les propriétés mécaniques du matériau d'origine du bloc-bélier et du nouveau matériau du bloc de transition sont comparées dans le tableau 1, et le matériau présente des performances mécaniques considérablement améliorées.

Tableau 1 - Comparaison des performances mécaniques des blocs de bélier Matériaux

| Types de matériaux | Résistance à la traction σb/MPa | Limite d'élasticité σs/MPa |

| Q235A | 370-500 | 180-250 |

| 42CrMo | ≥1080 | ≥930 |

Les avantages de cette solution sont qu'elle conserve la conception structurelle d'origine, qu'elle est très fiable et que le bloc de transition peut être directement traité et fabriqué selon les dessins. La précision du traitement est facile à tester et à contrôler, et le bloc de transition produit est d'une grande précision.

En même temps, le bloc de transition fabriqué à partir de ce matériau subit difficilement une déformation plastique, ce qui prolonge considérablement sa durée de vie.

Cependant, l'inconvénient est qu'au cours du traitement, le bloc de transition doit être percé et claveté pour s'adapter au bloc de coulisseau, ce qui nécessite un cycle de traitement plus long que le traitement direct sur le bloc de coulisseau d'origine et est relativement plus coûteux.

L'effet de l'installation du bloc de transition est illustré à la figure 3.

L'étude du problème de déformation du bloc du coulisseau de la presse plieuse 640T permet non seulement d'obtenir des conseils pour traiter les problèmes de déformation ultérieurs du bloc du coulisseau, mais aussi de choisir différentes solutions de traitement pour différents types de CNC. presses plieuses ou selon des exigences différentes.

La rectitude et la planéité du bloc-bélier traité peuvent répondre aux exigences de précision, et les produits fabriqués répondent aux exigences du processus. Cela permet également d'améliorer la sécurité et la fiabilité de l'équipement.