Imaginez un monde où la précision et l'efficacité de la fabrication sont primordiales. Comment les ingénieurs peuvent-ils s'assurer que chaque pièce estampée répond à des normes précises sans que les coûts ne montent en flèche ? Cet article se penche sur les subtilités de la conception des moules convexes pour l'emboutissage de précision en continu. Vous découvrirez les principes clés de la création de moules durables et rentables qui rationalisent les processus de production. De la compréhension des types de structure au choix des matériaux, ce guide fournit les connaissances essentielles pour améliorer les performances et la longévité des moules. Découvrez comment des choix de conception stratégiques peuvent révolutionner vos opérations d'emboutissage.

Le poinçon est l'un des composants les plus importants des matrices d'emboutissage, dont la conception tient compte de divers indicateurs tels que la structure, l'installation, le traitement, les matériaux et le coût.

La conception correcte, efficace, raisonnable et économique du poinçon permet non seulement d'améliorer la durée de vie de la matrice, de réduire les coûts de fabrication et d'augmenter la capacité de production, mais aussi de faciliter le traitement et la maintenance, ce qui rend la production ultérieure d'emboutissage efficace et sans heurts.

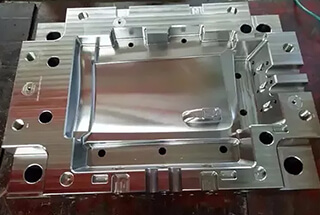

La matrice est considérée comme la mère de l'industrie et constitue la base de la précision et de la qualité de la fabrication. L'Allemagne et le Japon évaluent très bien le rôle et l'importance des matrices dans l'industrie et l'économie.

En 2002, en raison de la technologie inadéquate d'un fournisseur européen de moules pour terminaux de connecteurs informatiques, Intel a produit des pièces non qualifiées, ce qui a permis à une entreprise de Shenzhen financée par Taïwan d'utiliser 11 connecteurs à grande vitesse. les poinçonneuses pour produire le terminal jour et nuit pendant plusieurs mois, avec une valeur de production mensuelle dépassant $1 milliard de NT. Il s'agit d'un miracle pour une usine de fabrication comptant plus de 3 000 employés.

Aujourd'hui, les matrices d'estampage de précision en continu sont de plus en plus utilisées dans la production de pièces modernes, et leur importance est de plus en plus grande. L'emboutissage de précision de matériaux minces est un processus nécessaire à la production de pièces électroniques modernes, et la conception de son poinçon est particulièrement importante.

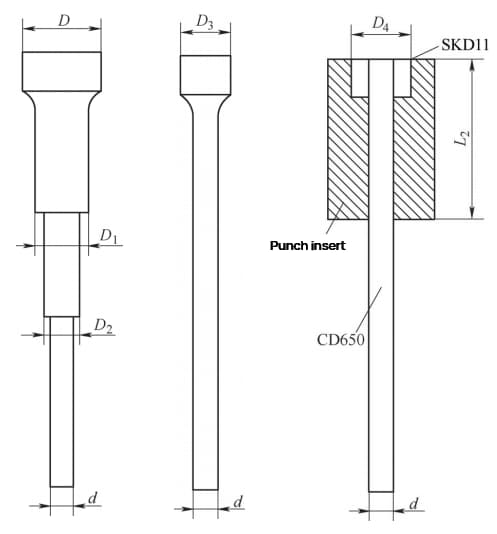

La structure des poinçons peut être divisée en deux types : insert et intégral. Le type à insertion combine plusieurs petits poinçons, mais son erreur d'assemblage est relativement importante et peu pratique pour la maintenance, de sorte qu'il est moins utilisé dans les machines modernes à grande vitesse. matrices d'estampage.

Le poinçon intégral comporte quatre types de structures principales :

Poinçon à épaulement (voir figure 2) :

Il était largement utilisé dans le passé, avec une grande taille de l'arête de coupe et un type de passage droit dans la partie inférieure. L'épaulement est conçu pour empêcher le poinçon de sortir de la plaque fixe pendant le déchargement. L'épaulement est conçu de manière asymétrique pour éviter les erreurs d'installation.

Cependant, l'épaulement rend le démontage et l'entretien difficiles, car le poinçon ne peut être retiré qu'en démontant le moule, ce qui affecterait gravement la précision du moule.

Poinçon droit (voir figure 3) :

Ce type de poinçon possède une arête de coupe de grande taille et constitue une amélioration du poinçon à épaulement. Il n'y a plus d'épaulement et l'arête de coupe a la même forme et la même taille que la partie fixe. Cette amélioration permet d'augmenter le taux d'application des poinçons à passage droit.

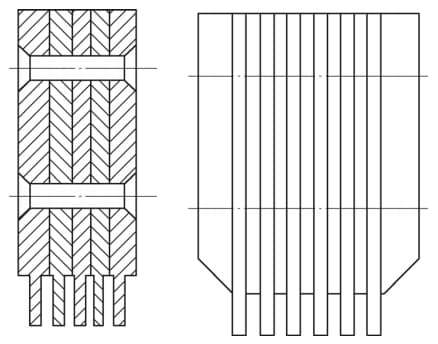

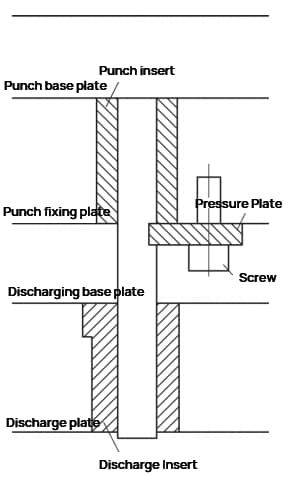

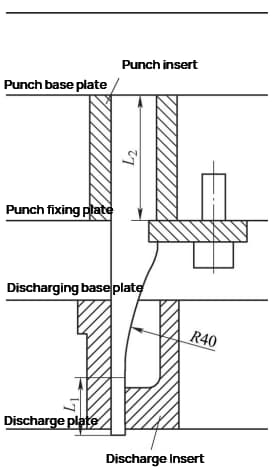

Poinçon renforcé (voir figure 4) :

Avec la précision croissante de la production moderne de matrices, la taille de l'arête de coupe dans la partie inférieure devient plus petite, et la rigidité et la résistance du poinçon à passage droit sont faibles. Dans le passé, des manchons de poinçonnage étaient souvent ajoutés.

Pour améliorer la rigidité et la résistance du poinçon, une section droite L1 (6-10 mm) est conçue dans la partie inférieure, et le milieu est renforcé par un arc R40 mm (le rayon minimum de la meule optique).

La partie supérieure de l'installation est conçue comme un rectangle pour faciliter l'entretien et le déplacement. Comme il y a une fente pour la plaque de pression afin d'empêcher le désalignement, aucune structure anti-misalignement supplémentaire n'est nécessaire.

Lors de la conception, il est préférable de placer l'arête de coupe près des côtés du poinçon renforcé pour faciliter l'installation et le positionnement, ce qui réduit la difficulté et le coût du traitement. Les poinçons renforcés sont actuellement la structure de poinçon la plus couramment utilisée.

Poinçon rond (voir figure 5) :

Le poinçon rond est largement utilisé et presque toutes les matrices l'utilisent. Lorsque le diamètre du poinçon est très petit, il est difficile de fabriquer des poinçons à épaulement multi-axes et des poinçons à épaulement à axe unique.

Le poinçon à tête collante coupe le petit diamètre matériau du poinçon (CD650) à la longueur requise et utilise un alliage d'acier moulé (SKD11) pour fabriquer un manchon à l'extérieur de la pièce d'installation.

Les deux pièces sont collées ensemble avec un adhésif anaérobie, ce qui permet d'obtenir le même effet qu'un poinçon rond à épaulement à axe unique, mais pour un coût inférieur à 1/3. Étant donné que le poinçon rond ne se déplace pas facilement lors de la maintenance, une pièce d'insertion rectangulaire est souvent conçue et placée sur le poinçon.

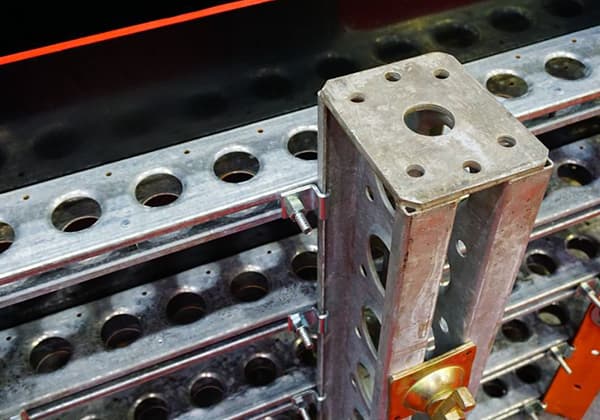

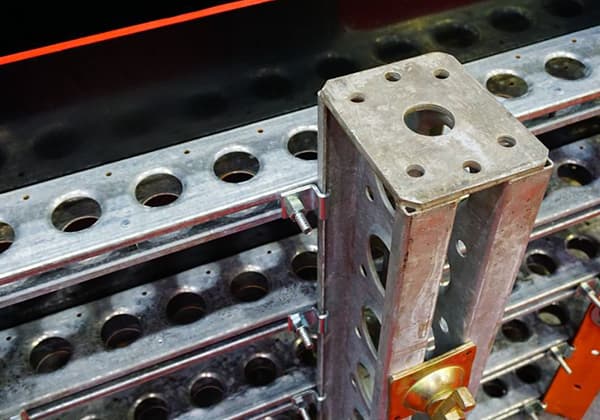

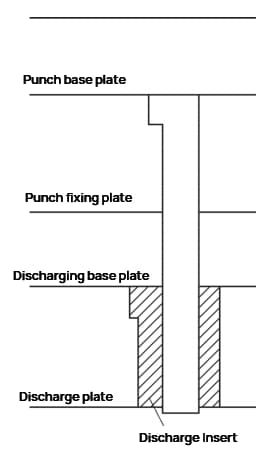

L'installation de la matrice de poinçonnage s'effectue sur la plaque fixe de la matrice de poinçonnage, qui présente des exigences en matière de positionnement et de fixation. Le positionnement de la matrice de poinçonnage est réalisé par la combinaison de la matrice de poinçonnage et des trous de la plaque fixe.

La fixation peut être réalisée au moyen d'épaulements, de boulons, de rivets, de colle époxy, de goupilles latérales, de goupilles horizontales et de plaques de pression.

Pour une matrice de poinçonnage à passage droit, en raison de sa forme irrégulière, un insert auxiliaire de matrice de poinçonnage rectangulaire doit être ajouté à la position d'installation.

La plaque fixe présente une certaine distance entre la position fixe de la matrice de poinçonnage et la position de travail du bord de la matrice de poinçonnage, ce qui peut facilement rendre la matrice de poinçonnage instable et la faire tomber en panne.

Si la taille du bord de la matrice de poinçonnage est petite, une production normale est impossible. Lorsque le poinçon est transformé en plaque de pression pour la fixation, un insert de décharge doit être ajouté. Lorsque la matrice de poinçonnage passe à travers l'insert de décharge pour effectuer le poinçonnage avec la matrice, l'insert de décharge peut guider la matrice de poinçonnage dans la matrice pour protéger la matrice de poinçonnage des forces latérales.

Le jeu unilatéral entre la matrice de poinçonnage et l'insert de décharge est de 0,003-0,005 mm, voire plus petit. Lorsque la matrice de poinçonnage fonctionne, l'insert de décharge est exposé sur environ 3 mm, ce qui ne l'endommage pas facilement. La taille de la position d'installation de la matrice de poinçonnage est conçue pour être identique ou légèrement inférieure à la taille du trou carré sur la plaque fixe.

La rainure de la plaque de pression est 0,02-0,05 mm plus basse que la plaque fixe, ce qui permet à la matrice de poinçonnage d'avoir un peu d'espace pour se déplacer à l'intérieur de la plaque fixe. Le positionnement réel repose sur l'insert de décharge, ce qui évite toute interférence entre la plaque fixe et l'insert de décharge.

Étant donné que le point de positionnement de l'insert de décharge correspond à la position de travail du bord de la matrice de poinçonnage, l'effet est optimal. Retirez les vis de la plaque de pression et tirez sur la plaque de pression pour retirer la matrice de poinçonnage.

Le démontage de la matrice de poinçonnage est pratique, ce qui permet un entretien et une réparation rapides de la matrice de poinçonnage.

La matrice de poinçonnage doit pouvoir résister à une certaine force d'impact tout en ayant une grande résistance à l'usure.

C'est pourquoi il convient de choisir un matériau à haute dureté présentant une certaine ténacité. Pour les matrices d'emboutissage de précision en continu, le sélection des matériaux pour la matrice de poinçonnage est encore plus critique pour répondre à leur capacité de production de masse.

Les matériaux traditionnels des matrices de poinçonnage, tels que Cr12MoV, Cr12 et SKD11, ne peuvent être utilisés que pour fabriquer des gabarits ou des inserts dans les matrices d'estampage de précision en continu.

Le matériau le plus couramment utilisé pour les matrices de poinçonnage dans les matrices d'emboutissage de précision en continu est l'acier au tungstène étranger CD650, qui présente une qualité de surface élevée, est extrêmement résistant à l'usure et a une dureté maximale de 90HRA.

Le deuxième matériau le plus couramment utilisé est la poudre étrangère à haute teneur en chrome, molybdène et vanadium ASP-23, dont la meilleure dureté est d'environ 63 HRC.

La forme irrégulière des matrices de poinçonnage à passage droit est généralement traitée par découpage lent au fil, avec une coupe et une ou deux réparations.

Bien que le découpage à fil lent offre une grande précision de traitement, la fine couche d'oxyde générée sur la surface à des températures élevées peut également l'affecter, ce qui se traduit par une précision dimensionnelle de ±0,003 mm.

Les matrices de poinçonnage à épaulement suspendu sont traitées à l'aide d'une petite rectifieuse plane ordinaire (G), et il convient de veiller à ce que l'épaulement suspendu soit placé à un endroit qui n'affecte pas le traitement.

Les matrices de poinçonnage renforcées sont traitées à l'aide d'une machine de rectification optique (PG), qui est plus coûteuse. Ces deux dernières méthodes de traitement permettent d'obtenir une précision dimensionnelle de ±0,002 mm.

Les matrices d'emboutissage de précision en continu ont des exigences élevées en matière de durée de vie. La durée de vie des matrices d'emboutissage pour le petit matériel électronique et de communication doit généralement atteindre 100k (100 millions) de coups, tandis que la durée de vie des matrices pour les terminaux doit atteindre 500k (500 millions) de coups.

Lors de la conception de la matrice de poinçonnage, divers facteurs tels que la précision du produit, les objectifs de production, la durée de vie de la matrice, la difficulté de traitement, la facilité d'entretien et la performance économique doivent être pris en compte de manière exhaustive.

En concevant la matrice de poinçonnage de manière correcte, raisonnable et flexible en fonction de la situation réelle, il est possible de répondre aux exigences de qualité du produit, de faciliter les améliorations opportunes et d'assurer une production sans heurts.