Avec l'amélioration continue des niveaux de salaire des travailleurs dans l'industrie de l'emboutissage, la réduction des coûts de fabrication manuelle de l'emboutissage est devenue une tâche urgente pour les fabricants de matériel. La méthode la plus couramment utilisée pour y parvenir est l'utilisation de la matrice continue. La technologie de la matrice continue est un moyen efficace d'établir une [...]

Avec l'amélioration continue des niveaux de salaire des travailleurs dans l'industrie de l'emboutissage, la réduction des coûts de fabrication manuelle de l'emboutissage est devenue une tâche urgente pour les fabricants de matériel. La méthode la plus couramment utilisée pour y parvenir est l'utilisation d'une matrice continue.

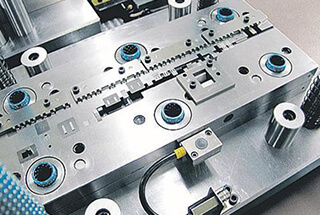

La technologie de la matrice continue est un moyen efficace d'établir une ligne de production d'emboutissage automatique peu coûteuse et efficace. Cependant, la précision et la complexité des composants requis pour la matrice continue posent certains défis.

La conception d'une matrice continue exige une plus grande attention aux détails que les matrices d'emboutissage générales, car la précision est essentielle. Cela se reflète principalement dans les aspects suivants :

Les matrices d'estampage à poinçons multiples peuvent être équipées de poinçons de différentes hauteurs afin de créer une matrice étagée, ce qui permet de répartir la pression de poinçonnage et de réduire la charge sur les poinçons.

Toutefois, il est important de noter que lors de l'utilisation de poinçons étagés, les petits poinçons doivent être plus courts et les grands plus longs afin de garantir une rigidité suffisante. La différence entre les deux doit être égale à la hauteur (épaisseur de la feuille).

Lors de l'utilisation de la matrice étagée, il est recommandé de perforer d'abord le plus grand trou, puis le plus petit. Cela permet d'éviter que le matériau n'écrase le petit trou lors de la perforation du grand trou et que celui-ci ne se brise en raison d'une rigidité insuffisante.

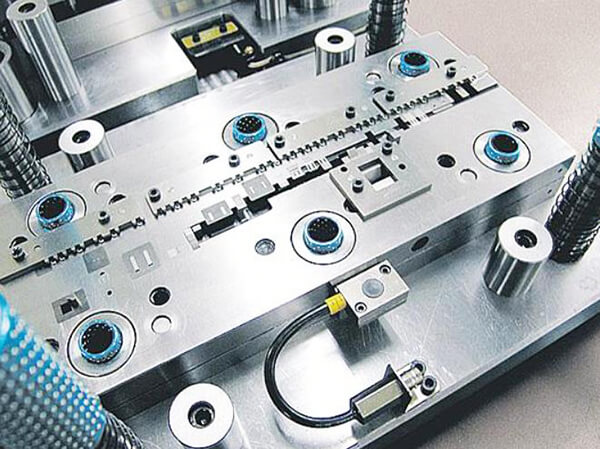

Pour garantir une distance constante entre les pas d'une matrice continue lors de l'estampage d'une pièce, le positionnement précis de la bande est crucial. Plusieurs dispositifs de positionnement sont couramment utilisés dans les filières continues, notamment les goupilles de retenue fixes, les goupilles de guidage, les plaques de guidage, les bords latéraux, etc.

Lors de l'estampage, le positionnement préliminaire doit être effectué à l'aide de goupilles de retenue fixes, tandis que les goupilles de guidage installées dans la matrice doivent être utilisées pour le positionnement correct de la bande lors du découpage. Les bords latéraux, quant à eux, contrôlent la distance d'alimentation de la bande à chaque étape.

La longueur du bord latéral doit être égale à la longueur de la marche plus 0,05-0,5 mm, en fonction de l'épaisseur du matériau.

Un bon dispositif de positionnement est essentiel pour contrôler l'étape d'alimentation dans une filière continue.

Les dispositifs de positionnement couramment utilisés sont les goupilles de guidage, les goupilles de butée initiale, les bords latéraux, etc.

La broche de guidage est une méthode de positionnement de précision largement utilisée dans les filières continues. Lorsqu'il est utilisé avec un capteur de détection de mauvaise livraison, il peut également déclencher une alarme et s'arrêter pour protéger la matrice. C'est pourquoi il est souvent utilisé dans les matrices d'estampage en continu.

Dans les matrices d'estampage continu de haute précision, le pré-poinçonnage est souvent effectué, suivi de l'utilisation de la broche de guidage pour diriger la bobine à chaque étape. Le diamètre de la broche de guidage est généralement compris entre 1,2 et 6 mm.

Il est important de noter que la longueur de l'axe de guidage ne doit pas être trop longue et que la longueur du trou de guidage ne doit pas être excessive, car cela peut entraîner une mauvaise alimentation de la matrice, une mauvaise alimentation de la bande et d'autres problèmes.

Par conséquent, la longueur du corps droit de la broche de guidage de l'appareil continu est de 1,5 m. matrice de marquage doit être l'épaisseur du coffrage fixe de l'axe de guidage plus l'épaisseur d'un matériau.

La filière continue est une filière de production à haut rendement avec une durée de vie de 500 000 à 5 millions de cycles et une vitesse de poinçonnage de plus de 40 fois par minute.

L'utilisation d'éléments élastiques tels que l'uréthane ou le polyuréthane pour le déchargement présente le risque d'une force de déchargement insuffisante et d'une performance peu fiable en raison de leur durée de vie limitée.

Pour assurer un fonctionnement fiable et normal de la filière continue tout en réduisant l'entretien, il est recommandé d'utiliser un printemps avec une longue durée de vie comme élément de déchargement.

Il n'est pas conseillé de découper une forme complexe et élancée en une seule fois à l'aide d'une matrice continue. Dans la mesure du possible, le processus doit être divisé en plusieurs étapes et le poinçonnage doit être effectué par étapes. Cette approche peut faciliter le traitement du trou de la matrice, prolonger sa durée de vie, faciliter les réparations de la matrice et améliorer l'efficacité de la production.

Lors de la conception de pièces d'emboutissage en continu ou de produits dont la taille de formage est instable, la conception d'une station vide ne peut être ignorée.

Pour ce faire type de filièreLors de la conception du plan d'implantation, un ou deux postes vides sont souvent laissés après le premier dessin et le formage, ce qui offre une certaine flexibilité pour les changements et les ajustements nécessaires après le test d'emboutissage.

Pour les pièces de presse-étoupe, une station vide est placée entre le premier dessin et le deuxième dessin.

En outre, si l'orifice du poinçon ou de la matrice est trop proche, un espace doit également être réservé sur le schéma pour protéger les structures telles que le poinçon, l'insert de la matrice, la petite base de la matrice et carbure cémenté insérer.

Une station vide est réservée entre l'étape de façonnage et la dernière étape de découpage pour faciliter l'installation de la filière et de la plaque de déchargement et pour améliorer la résistance de la filière.

La matrice continue est un processus d'emboutissage en continu de produits, en particulier lorsqu'il y a plusieurs opérations de poinçonnage et de découpage.

Pour éviter l'écrasement du produit et assurer la stabilité de l'outil, une structure de déchets anti-saut est généralement nécessaire pendant le processus d'emboutissage.

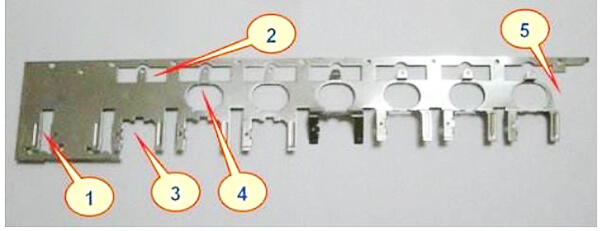

Dans une filière continue, les pièces de chaque processus sont transférées en utilisant des matériaux excédentaires qui se chevauchent comme supports.

Au cours de la dernière processus de découpageLes pièces sont généralement séparées des matériaux de la bande.

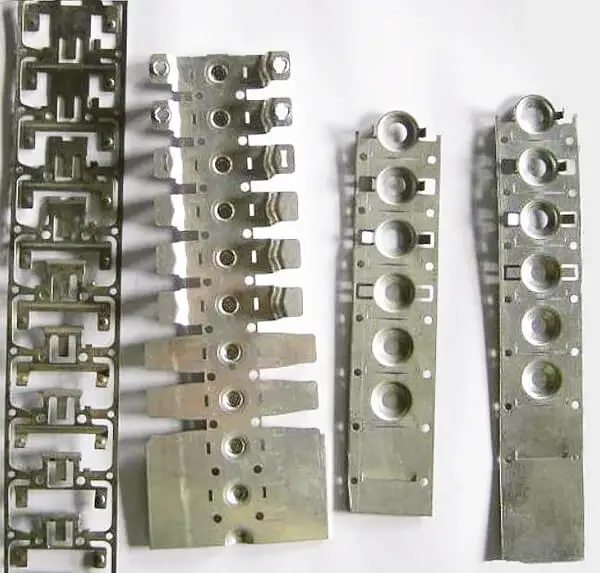

Le chevauchement utilisé comme support dans la filière continue est appelé support de modules continus.

Les formes de support couramment utilisées dans les filières continues sont le support de bord, le support intermédiaire, le support double face, le support simple face et d'autres encore.

Le support de matériau de bord est utilisé pour percer un trou de guidage sur le bord du matériau résiduel de la pièce à usiner, ce qui permet de localiser le matériau résiduel. procédés de formage comme l'emboutissage et le pliage.

Les transporteurs présentent les avantages d'une conception simple, de la fiabilité et de l'économie de matériaux, ce qui rend leur utilisation très répandue.

Le support central coupe la plupart des matériaux autour de la pièce le long de la bande, ne laissant qu'une petite quantité de matériau de liaison au milieu de la direction de la largeur de la bande. Cependant, ce support présente une faible rigidité et une mauvaise stabilité lors de l'estampage en continu.

Un support double face est conçu pour minimiser la quantité de matière laissée de part et d'autre de la bande, tout en maintenant la rigidité et en évitant les déformations. Ce type de support est généralement utilisé pour l'estampage en continu de matériaux minces et de pièces avec de grandes distances d'avance.

D'autre part, un support unilatéral ne laisse qu'une petite quantité de matière sur un côté de la pièce. Cependant, il est peu rigide et ne convient qu'à l'estampage en continu de pièces épaisses et à de petites distances d'avance.

La filière continue exigeant une grande précision de pas, il est essentiel de veiller à ce que le support reste rigide et ne se déforme pas afin de maintenir la précision dimensionnelle et d'améliorer la stabilité du travail. Par conséquent, la conception du support est un aspect critique de la production en continu. conception de la filière.

Pour que le support ait une résistance et une rigidité suffisantes, la taille du recouvrement est souvent augmentée en conséquence. Dans les cas où un support simple face n'est pas suffisamment résistant, des supports doubles faces ou intermédiaires peuvent être conçus à la place.

En outre, pour éviter que la déformation de la pièce n'affecte le support, une encoche est pratiquée entre le support et la pièce pour les séparer.

Dans la conception d'une filière continue, il est particulièrement important d'assurer un démontage rapide des pièces et l'utilisation de pièces standard pour éviter les erreurs.

Pour faciliter la réparation rapide des moules, l'ensemble des moules n'est généralement pas retiré de la machine pendant la maintenance continue. Au lieu de cela, seuls les composants et les gabarits qui nécessitent une réparation sont retirés individuellement lorsque la machine est arrêtée. Il est donc essentiel de concevoir une structure de démontage rapide.

Lors du remplacement des pièces et des gabarits, il est courant d'installer des pièces par erreur ou de mal aligner les gabarits, ce qui peut endommager le moule. Il est donc essentiel de veiller à l'anti-stupidité des pièces et des gabarits pour éviter de telles erreurs.

Le texte ci-dessus fait part d'une expérience personnelle en matière de conception de moules. Si vous êtes intéressé par l'emboutissage de moules et que vous rencontrez des difficultés dans la fabrication de matériel, n'hésitez pas à laisser vos commentaires ci-dessous.

En tant que fondateur de MachineMFG, j'ai consacré plus d'une décennie de ma carrière à l'industrie métallurgique. Ma vaste expérience m'a permis de devenir un expert dans les domaines de la fabrication de tôles, de l'usinage, de l'ingénierie mécanique et des machines-outils pour les métaux. Je suis constamment en train de réfléchir, de lire et d'écrire sur ces sujets, m'efforçant constamment de rester à la pointe de mon domaine. Laissez mes connaissances et mon expertise être un atout pour votre entreprise.