Vous êtes-vous déjà demandé comment des pièces métalliques complexes étaient fabriquées avec une telle précision ? Entrez dans le monde du moulage sous pression, où le métal en fusion à haute pression est injecté dans des moules durables, créant tout, des pièces de voiture aux gadgets complexes. Ce procédé, connu pour son efficacité et sa précision, permet la production en masse de pièces métalliques de petite et moyenne taille. Dans cet article, découvrez les étapes essentielles, les avantages et les innovations du moulage sous pression, et apprenez comment cette technique fascinante façonne des objets de tous les jours avec une précision et une cohérence remarquables.

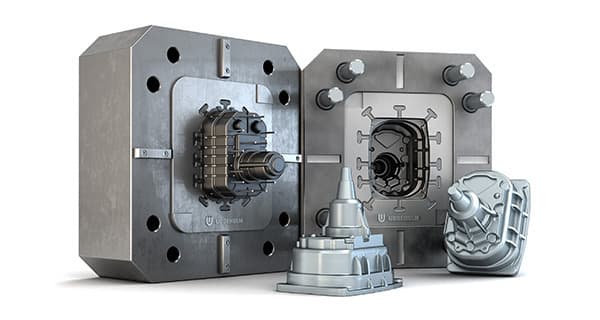

Le moulage sous pression est un procédé processus de couléequi se caractérise par l'application d'une pression élevée sur le métal fondu en utilisant la cavité intérieure du moule.

Le moule est généralement fait d'un alliage plus résistant, ce qui est assez similaire au moulage par injection.

La plupart des pièces moulées sous pression sont exemptes de fer, comme le zinc, le cuivre, l'aluminium, le magnésium, le plomb, l'étain, les alliages plomb-étain et leurs alliages.

En fonction de la type de filière-Pour le moulage, il faut utiliser une machine de moulage sous pression à chambre froide ou une machine de moulage sous pression à chambre chaude.

Le coût de l'équipement de moulage et des moules étant élevé, le procédé de moulage sous pression n'est généralement utilisé que pour la production en série d'un grand nombre de produits.

La fabrication de pièces moulées sous pression est relativement simple, ne nécessitant généralement que quatre étapes principales, et l'augmentation du coût unique est très faible.

Le moulage sous pression est particulièrement adapté à la fabrication d'un grand nombre de pièces moulées de petite et moyenne taille, de sorte que le moulage sous pression est l'une des techniques les plus utilisées. les différents procédés de moulage.

Par rapport à d'autres technologies de moulage, la surface du moulage sous pression est plus lisse et présente une plus grande cohérence dimensionnelle.

Sur la base du procédé traditionnel de moulage sous pression, plusieurs procédés améliorés ont vu le jour, notamment le procédé de moulage sous pression sans trou qui permet de réduire les coûts de production. défauts de coulée et élimine les trous d'air.

Il est principalement utilisé pour le processus d'injection directe du zinc, ce qui permet de réduire les déchets et d'augmenter le rendement.

Il existe également de nouvelles technologies de moulage sous pression, telles que la technologie de moulage sous pression dense et à grande vitesse et le moulage sous pression semi-solide, inventées par General Dynamics.

Le moulage sous pression est une méthode de moulage de précision qui utilise une pression élevée pour faire fondre le métal dans un moule métallique complexe.

En 1964, la Japanese Die Casting Association a défini le moulage sous pression comme "une méthode de moulage consistant à presser un alliage en fusion dans un moule de précision à haute température et à produire de grandes quantités de pièces de haute précision et d'excellentes surfaces de moulage en peu de temps".

Le moulage sous pression est appelé "die casting" aux États-Unis, "pressure die casting" au Royaume-Uni, et le terme japonais "die casting" est le plus familier aux opérateurs nationaux ordinaires.

Les pièces moulées produites par la méthode de moulage sous pression sont appelées pièces moulées sous pression.

La résistance à la traction de ces matériaux est presque deux fois plus élevée que celle des alliages coulés ordinaires, ce qui a une signification plus positive pour les roues, cadres et autres composants automobiles en alliage d'aluminium qui espèrent être produits avec des matériaux plus solides et plus résistants aux chocs.

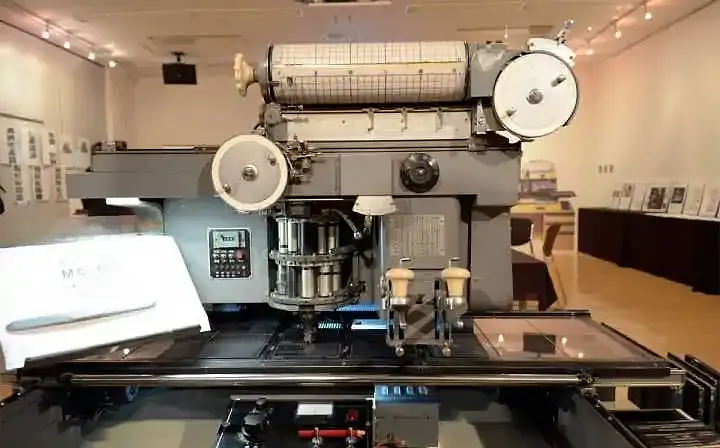

En 1838, pour fabriquer des moules d'impression à caractères mobiles, on a inventé le matériel de coulée sous pression. Le premier brevet relatif au moulage sous pression a été délivré en 1849.

Il s'agit d'une petite machine manuelle utilisée pour produire des caractères d'imprimerie.

En 1885, Otto Mergenthaler invente la machine à composer Linotype, qui permet de mouler à l'emporte-pièce une ligne entière de texte en un seul caractère.

Il a apporté une innovation sans précédent dans le monde de l'imprimerie.

Après l'industrialisation à grande échelle de l'industrie de l'imprimerie, les caractères traditionnels pressés à la main ont été remplacés par le moulage sous pression.

Vers 1900, l'introduction de la composition typographique sur le marché a encore amélioré la technologie d'automatisation de l'industrie de l'imprimerie, de sorte que l'on peut parfois voir plus de dix machines à couler sous pression dans les journaux.

Avec la croissance continue des produits de consommation, les inventions d'Otto ont trouvé de plus en plus d'applications.

Le moulage sous pression permet de fabriquer des pièces et des produits en grandes quantités.

En 1966, General Dynamics a inventé la matrice de précision. processus de couléequi est parfois appelé moulage sous pression à double poinçon.

Le processus traditionnel de moulage sous pression se compose principalement de quatre étapes, ou de moulage sous haute pression.

Ces quatre étapes comprennent la préparation du moule, le remplissage, l'injection et le dessablage, qui sont également à la base de divers procédés améliorés de moulage sous pression.

Lors du processus de préparation, un lubrifiant doit être pulvérisé dans la cavité du moule.

En plus d'aider à contrôler la température du moule, le lubrifiant peut également aider à démouler la pièce.

Le moule peut ensuite être fermé et le métal en fusion peut être injecté dans le moule sous une pression élevée, de l'ordre de 10 à 175 MPa.

Une fois le métal fondu rempli, la pression est maintenue jusqu'à ce que la pièce se solidifie.

Ensuite, la tige de poussée fait sortir toutes les pièces moulées.

Étant donné qu'il peut y avoir plusieurs cavités dans un moule, il peut y avoir plusieurs pièces coulées dans chaque processus de coulée.

Au cours du processus de dessablage, les résidus doivent être séparés, y compris la porte de fabrication du moule, la coulisse, la porte et la bavette.

Ce processus s'achève généralement par l'extrusion de la pièce moulée à l'aide d'une filière de découpage spéciale.

Les autres méthodes de ponçage comprennent le sciage et le meulage.

Si la porte est fragile, vous pouvez battre directement la coulée, ce qui permet d'économiser de la main-d'œuvre.

Le port de moulage excédentaire peut être réutilisé après la fusion. Le rendement habituel est d'environ 67%.

L'injection à haute pression permet un remplissage très rapide du moule, de sorte que le métal en fusion peut remplir tout le moule avant qu'une partie ne se solidifie.

Ainsi, même les pièces à parois minces difficiles à remplir peuvent éviter les discontinuités de surface.

Toutefois, cela entraîne également une rétention d'air, car il est difficile de l'évacuer lors d'un remplissage rapide du moule.

Ce problème peut être réduit en plaçant les orifices d'échappement sur le plan de joint, mais même des procédés très précis laisseront des pores au centre de la pièce moulée.

La plupart des moulages sous pression peuvent compléter certaines structures qui ne peuvent pas être complétées par le moulage par traitement secondaire, telles que forage et le polissage.

Les défauts peuvent être inspectés après la chute du sable. Les défauts les plus courants sont la stagnation (coulée insuffisante) et les cicatrices de froid.

Ces défauts peuvent être dus à une température insuffisante du moule ou du métal en fusion, à un métal mélangé à des impuretés, à un nombre insuffisant d'évents, à un excès de lubrifiant, etc. Parmi les autres défauts, on peut citer les pores, les cavités de retrait, fissures chaudes et des marques d'écoulement.

Les marques d'écoulement sont les marques laissées sur la surface des pièces de fonderie par des défauts de portillon, des angles vifs ou un excès de lubrifiant.

Les lubrifiants à base d'eau, appelés émulsions, sont les plus couramment utilisés pour des raisons de santé, d'environnement et de sécurité.

Contrairement aux lubrifiants à base de solvants, si les minéraux présents dans l'eau sont éliminés par des procédés appropriés, ils ne laisseront pas de sous-produits dans les pièces moulées.

Si le processus de traitement de l'eau n'est pas approprié, les minéraux présents dans l'eau entraîneront des défauts et des discontinuités à la surface du moulage.

Il existe principalement quatre types de lubrifiants à base d'eau : l'eau mélangée à l'huile, l'huile mélangée à l'eau, les lubrifiants semi-synthétiques et les lubrifiants synthétiques.

L'eau mélangée à l'huile est le meilleur lubrifiant, car lors de l'utilisation du lubrifiant, l'eau refroidit la surface du moule par évaporation tout en déposant de l'huile, ce qui peut faciliter le démoulage.

En général, la proportion de ces lubrifiants est de 30 parties d'eau mélangées à 1 partie d'huile. Dans les cas extrêmes, ce rapport peut atteindre 100:1.

Les huiles qui peuvent être utilisées comme lubrifiants comprennent les huiles lourdes, les graisses animales, les graisses végétales et les graisses synthétiques.

L'huile résiduelle lourde a une viscosité élevée à température ambiante, mais elle se transforme en film à haute température dans le processus de moulage sous pression.

La viscosité et les propriétés thermiques de la lotion peuvent être contrôlées en ajoutant d'autres substances au lubrifiant.

Ces matériaux comprennent le graphite, l'aluminium et le mica. D'autres additifs chimiques permettent d'éviter la poussière et l'oxydation.

Des émulsifiants peuvent être ajoutés aux lubrifiants à base d'eau, de sorte que des lubrifiants à base d'huile peuvent être ajoutés à l'eau, y compris le savon, l'alcool et l'oxyde d'éthylène.

Pendant longtemps, les lubrifiants à base de solvant couramment utilisés ont été le diesel et l'essence.

Ils sont bons pour le moulage, mais de petites explosions se produisent au cours de chaque processus de moulage sous pression, ce qui conduit à l'accumulation d'éléments de carbone sur la paroi de la cavité.

Les lubrifiants à base de solvant sont plus uniformes que les lubrifiants à base d'eau.

Les machines de moulage sous pression peuvent être divisées en deux types différents : les machines de moulage sous pression à chambre chaude et les machines de moulage sous pression à chambre froide.

La différence réside dans la force qu'ils peuvent supporter. La pression typique se situe entre 400 et 4000 tonnes.

Moulage sous pression en chambre chaude

Le moulage sous pression en chambre chaude, parfois également connu sous le nom de col de cygne die La coulée de métaux liquides et semi-liquides dans son bassin de métal, qui remplit le moule sous pression.

Au début du cycle, le piston de la machine est contracté, puis le métal en fusion peut remplir le col de cygne.

Un piston pneumatique ou hydraulique presse le métal et le remplit dans le moule.

Les avantages de ce système sont une vitesse de circulation élevée (environ 15 cycles par minute), une automatisation aisée et un processus de fusion des métaux pratique.

Les inconvénients sont qu'il est impossible de couler sous pression des métaux ayant un point de fusion élevé, et qu'il est également impossible de couler sous pression des métaux ayant un point de fusion élevé. aluminium moulé sous pressionL'aluminium est un élément essentiel du processus de fusion, car il retire le fer de la piscine de fusion.

C'est pourquoi, d'une manière générale, les machines de moulage sous pression à chambre chaude sont utilisées pour les alliages de zinc, d'étain et de plomb.

En outre, le moulage sous pression en chambre chaude est difficile à utiliser pour le moulage de pièces de grande taille, et ce procédé est généralement utilisé pour le moulage de petites pièces.

Moulage sous pression en chambre froide

Le moulage sous pression en chambre froide peut être utilisé pour les métaux qui ne peuvent pas être utilisés dans le processus de moulage sous pression en chambre chaude, notamment l'aluminium, le magnésium, le cuivre et les alliages de zinc à forte teneur en aluminium.

Dans ce processus, le métal doit d'abord être fondu dans un creuset indépendant.

Une certaine quantité de métal en fusion est ensuite transférée dans une chambre d'injection ou une buse d'injection non chauffée.

Ces métaux sont injectés dans le moule par pression hydraulique ou mécanique.

Comme le métal en fusion doit être transféré dans la chambre froide, le principal inconvénient de ce procédé est que la durée du cycle est très longue.

Il existe des machines de moulage sous pression à chambre froide verticales et horizontales.

Les machines de moulage sous pression verticales sont généralement de petite taille, tandis que les machines de moulage sous pression horizontales sont de différents modèles.

La matrice de coulée sous pression est composée de deux parties, la partie couvrante et la partie mobile, et la partie où elles sont combinées s'appelle le plan de joint.

Dans le cas du moulage sous pression à chambre chaude, la partie couvrante comporte une porte, tandis que dans le cas du moulage sous pression à chambre froide, il s'agit d'un orifice d'injection.

Le métal en fusion peut pénétrer dans le moule à partir de cet endroit, et la forme de cette pièce correspond à la buse d'injection dans le cas du moulage sous pression à chambre chaude ou à la chambre d'injection dans le cas du moulage sous pression à chambre froide.

La partie mobile comprend généralement une tige de poussée et un coulisseau.

Le canal de coulée est le canal situé entre l'opercule et la cavité du moule, par lequel le métal en fusion pénètre dans la cavité du moule.

La partie couvrante est généralement reliée à la plaque de pressage fixe ou à la plaque de pressage avant, tandis que la partie mobile est reliée à la plaque de pressage mobile.

La cavité est divisée en deux inserts de cavité, qui sont des composants indépendants pouvant être relativement facilement retirés ou installés du moule à l'aide de boulons.

Le moule est spécialement conçu. Lorsque le moule est ouvert, la pièce coulée reste dans la partie mobile.

De cette manière, la tige de poussée de la partie mobile pousse la pièce moulée vers l'extérieur. La tige de poussée est généralement entraînée par la plaque de pressage. Elle entraîne avec précision toutes les tiges de poussée en même temps et avec la même force, de manière à ne pas endommager la pièce de fonte.

Une fois la pièce sortie, la plaque de pressage se rétracte pour faire rentrer toutes les tiges de poussée afin de préparer la prochaine coulée sous pression.

Le moulage étant encore à haute température lors du démoulage, ce n'est que si le nombre de tiges de poussée est suffisant que la pression moyenne sur chaque tige de poussée peut être suffisamment faible pour éviter d'endommager le moulage.

Cependant, la barre de poussée laissera toujours des traces, et il faut donc la concevoir avec soin pour que la position de la barre de poussée n'ait pas trop d'impact sur le fonctionnement de la coulée.

Les autres parties du moule comprennent la plaque de glissement du noyau et d'autres éléments similaires.

Les noyaux sont utilisés pour réaliser des trous ou des ouvertures dans les pièces moulées. Ils peuvent également être utilisés pour augmenter les détails des pièces moulées.

Il existe trois types de noyaux : les noyaux fixes, les noyaux mobiles et les noyaux libres.

La direction du noyau fixe est parallèle à la direction de la coulée hors du moule. Ils sont soit fixes, soit reliés en permanence au moule.

Le noyau mobile peut être disposé dans n'importe quelle direction, à l'exception de la direction d'extraction.

Une fois la coulée solidifiée, avant d'ouvrir le moule, le noyau mobile doit être retiré de la cavité du moule à l'aide d'un dispositif de séparation.

Le curseur est très proche du noyau mobile, et la plus grande différence est que le curseur peut être utilisé pour créer une surface concave.

L'utilisation de noyaux et de coulisseaux dans le moulage sous pression peut augmenter les coûts de manière significative.

Les noyaux libres, également connus sous le nom de blocs à emporter, peuvent être utilisés pour réaliser des surfaces complexes, telles que des trous filetés.

Avant le début de chaque cycle, il est nécessaire d'installer manuellement le curseur et de le faire sortir avec la coulée.

Retirez ensuite le noyau détaché.

Le noyau libre est le noyau le plus coûteux car sa fabrication nécessite beaucoup de main-d'œuvre et augmente la durée du cycle.

La sortie est généralement fine et longue (environ 0,13 mm), ce qui permet de refroidir rapidement le métal en fusion et de réduire les déchets.

Dans le processus de moulage sous pression, il n'est pas nécessaire d'utiliser une colonne montante, car la pression du métal fondu est très élevée, ce qui permet de garantir que le métal fondu s'écoule dans le moule à partir de la porte.

En raison de la température, les caractéristiques matérielles les plus importantes pour les moules sont la résistance aux vibrations thermiques et la flexibilité.

Les autres caractéristiques comprennent la trempabilité, l'usinabilité et la résistance à la fissuration thermique, soudabilitéLa qualité de l'eau, la facilité d'utilisation (en particulier pour les moules de grande taille) et le coût.

La durée de vie de la matrice dépend directement de la température du métal en fusion et de la durée de chaque cycle.

Le moule utilisé pour le moulage sous pression est généralement fabriqué en acier à outils dur. La fonte ne pouvant supporter une pression interne importante, le moule est coûteux, ce qui entraîne également des coûts d'ouverture élevés.

Le métal qui est coulé sous pression à des températures plus élevées doit être plus dur. acier allié.

Les principaux défauts dans le moulage sous pression comprennent l'usure et l'érosion.

Les autres défauts comprennent la fissuration thermique et la fatigue thermique.

Lorsque la surface du moule présente des défauts dus à des variations de température trop importantes, des fissures à chaud apparaissent.

Après un trop grand nombre d'utilisations, les défauts à la surface du moule produisent une fatigue thermique.

La surface minimale de la section transversale et l'angle de dépouille minimal de divers matériaux sont indiqués dans le tableau suivant, et la section transversale la plus épaisse doit être inférieure à 13 mm.

| Métal | Surface minimale de la section transversale | Angle de tirage minimal |

| alliage d'aluminium | 0.89mm(0.035in) | 1:100(0.6°) |

| Laiton et bronze | 1.27mm(0.050in) | 1:80(0.7°) |

| Alliage de magnésium | 1.27mm(0.050in) | 1:100(0.6°) |

| Kirsite | 0.63mm(0.025in) | 1:200(0.3°) |

Les métaux utilisés pour le moulage sous pression sont principalement le zinc, le cuivre, l'aluminium, le magnésium, le plomb, l'étain et les alliages plomb-étain.

Bien que la fonte pressée soit rare, elle est également réalisable.

Les métaux spéciaux coulés sous pression comprennent le ZAMAK, l'alliage d'aluminium et de zinc et les normes de l'American Aluminum Association : AA380, AA384, AA386, AA390 et magnésium AZ91D.

Les caractéristiques des différents métaux lors du moulage sous pression sont les suivantes :

Zinc :

C'est le métal le plus facile à couler sous pression. Il est très économique pour la fabrication de petites pièces, facile à revêtir, d'une grande résistance à la compression et d'une grande plasticité, et d'une longue durée de vie.

Aluminium :

Léger en poids, complexe en fabrication et à parois minces, avec une grande stabilité dimensionnelle, une forte résistance à la corrosion, de bonnes performances mécaniques, une conductivité thermique et une conductivité élevées, et toujours une grande résistance à haute température.

Magnésium :

Facile à usiner, rapport résistance/poids élevé, le plus léger des métaux couramment utilisés pour le moulage sous pression.

Le cuivre :

Il présente une dureté élevée et une forte résistance à la corrosion. Il présente les meilleures performances mécaniques, la meilleure résistance à l'abrasion et la meilleure solidité parmi les métaux courants coulés sous pression.

Plomb et étain :

Haute densité, haute précision dimensionnelle, peut être utilisé comme pièces spéciales anti-corrosion.

Pour des raisons de santé publique, cet alliage ne peut pas être utilisé comme équipement de traitement et de stockage des aliments.

Un alliage de plomb, d'étain et d'antimoine (parfois avec un peu de cuivre) peut être utilisé pour fabriquer des caractères manuels et des bronzes dans l'impression en relief.

Les limites supérieures de masse pour le moulage sous pression de l'aluminium, du cuivre, du magnésium et du zinc sont respectivement de 70 livres (32 kg), 10 livres (4,5 kg), 44 livres (20 kg) et 75 livres (34 kg).

Avantages de la coulée

Les avantages du moulage sous pression sont notamment une excellente précision dimensionnelle.

En général, cela dépend du matériau de coulée. La valeur typique est que l'erreur est de 0,1 mm pour la première taille de 2,5 cm, et l'erreur augmente de 0,002 mm pour chaque augmentation de 1 cm.

Par rapport à d'autres procédés de moulage, sa surface de moulage est lisse et le rayon du congé de raccordement est d'environ 1 à 2,5 microns.

Un moulage avec une épaisseur de paroi d'environ 0,75 mm peut être fabriqué selon la méthode du bac à sable ou du moule permanent.

Il permet de couler directement des structures internes, telles que des manchons de fil, des éléments chauffants et des surfaces de roulement à haute résistance.

Parmi les autres avantages, citons la possibilité de réduire ou d'éviter l'usinage secondaire, la vitesse de production rapide, la résistance à la traction de la coulée jusqu'à 415 MPa et la possibilité de couler des métaux à haute fluidité.

Inconvénients de la coulée

Le principal inconvénient du moulage sous pression est son coût élevé.

L'équipement de moulage, les moules et les composants liés aux moules sont coûteux par rapport à d'autres méthodes de moulage.

Il est donc plus économique de produire un grand nombre de produits lors de la fabrication de pièces moulées sous pression.

Autres inconvénients : ce procédé ne s'applique qu'aux métaux à haute fluidité, et la masse à couler doit être comprise entre 30 g et 10 kg.

Dans le cas d'un moulage sous pression normal, il y a toujours des pores dans le dernier lot de pièces coulées.

Par conséquent, aucun traitement thermique ou soudage ne peut être effectué, car le gaz présent dans l'interstice se dilate sous l'action de la chaleur, ce qui entraîne des microdéfauts à l'intérieur et un décollement de la surface.

Le moulage sous pression, également appelé moulage sous pression, est une méthode de moulage dans laquelle un alliage liquide en fusion est versé dans la chambre de pression pour remplir la cavité du moule en acier à grande vitesse, et l'alliage liquide est solidifié sous pression pour former une pièce moulée.

Les principales caractéristiques du moulage sous pression par rapport aux autres méthodes de moulage sont la haute pression et la haute vitesse.

① Le métal en fusion remplit la cavité du moule sous pression et se cristallise et se solidifie sous une pression plus élevée. La pression courante est comprise entre 15 et 100mpa.

② Le métal liquide remplit la cavité du moule à une vitesse élevée, généralement de 10 à 50 m/s, et parfois plus de 80 m/s (la vitesse linéaire de la cavité du moule introduite par l'ingrédient - la vitesse de l'ingrédient).

Par conséquent, le temps de remplissage du liquide métallique est extrêmement court, de l'ordre de 0,01 à 0,2 seconde (en fonction de la taille de la pièce coulée).

Le moulage sous pression est une méthode de moulage de précision. La tolérance dimensionnelle des pièces moulées sous pression est très faible et la précision de la surface est très élevée.

Dans la plupart des cas, les pièces moulées sous pression peuvent être assemblées et appliquées sans tournage, et les pièces filetées peuvent être directement moulées.

Qu'il s'agisse de pièces d'appareils photo ordinaires, de pièces de machines à écrire, de pièces de calculatrices électroniques, de décorations et d'autres petites pièces, ou de pièces complexes de véhicules tels que les automobiles, les locomotives et les avions, la plupart d'entre elles sont fabriquées par moulage sous pression.

Damage

Pendant la production du moulage sous pression, le moule est soumis à des cycles répétés de refroidissement et de chauffage, et la surface de formage et son intérieur se déforment, ce qui entraîne des contraintes thermiques cycliques répétées, provoquant des dommages secondaires à la structure et une perte de ténacité, ce qui conduit à l'apparition de microfissures et continue à s'étendre.

Une fois les fissures élargies, le métal en fusion s'y engouffre et les contraintes mécaniques répétées accélèrent la croissance des fissures.

C'est pourquoi, d'une part, la filière doit être entièrement préchauffée au début du moulage sous pression.

En outre, dans le processus de dé production de moulagesLe moule doit être maintenu dans une certaine plage de température de travail afin d'éviter une rupture prématurée des fissures.

En même temps, il est nécessaire de s'assurer que les causes internes ne se produisent pas avant la mise en production du moule et pendant la fabrication.

En effet, dans la production réelle, la plupart des défaillances des moules sont d'origine thermique. fissuration par fatigue les échecs.

Fragmentation

Sous l'action de la force d'injection, le moule commencera à se fissurer à l'endroit le plus faible, en particulier lorsque les marques de traçage ou les marques d'usinage électrique sur la surface du moule ne sont pas polies, ou lorsque les coins du moule sont clairs, de fines fissures apparaîtront d'abord.

En présence de phases fragiles ou de gros grains aux joints de grains, il est facile de se fracturer.

Cependant, en cas de rupture fragile, la fissure se développe rapidement, ce qui constitue un facteur très dangereux pour la rupture de la filière.

C'est pourquoi, d'une part, toutes les rayures et marques d'usinage électrique sur la surface du moule doivent être polies, même si elles se trouvent dans le système de coulée.

En outre, il est exigé que le matériaux des filières utilisés ont une résistance élevée, une bonne plasticité, une bonne résistance aux chocs et une bonne résistance à la rupture.

Corrosion

Comme indiqué ci-dessus, les alliages couramment utilisés pour le moulage sous pression sont l'alliage de zinc, l'alliage d'aluminium, l'alliage de magnésium et l'alliage de cuivre, ainsi que le moulage sous pression de l'aluminium pur.

Zn, Al et Mg sont relativement actifs éléments métalliquesqui ont une bonne affinité avec les matériaux de moulage, en particulier l'aluminium qui est facile à mordre dans le moule.

Lorsque la dureté du moule est élevée, la résistance à la corrosion est meilleure, mais s'il y a des zones molles sur la surface du moule, la résistance à la corrosion est défavorable.

Il existe de nombreux facteurs de défaillance des moules, notamment des facteurs externes (tels que la température de coulée, le préchauffage du moule, la quantité d'agent de revêtement pulvérisé, l'adéquation du tonnage de la machine de coulée sous pression, la pression de coulée sous pression trop élevée, la vitesse de la porte intérieure trop rapide, l'ouverture de l'eau de refroidissement non synchronisée avec la production de la coulée sous pression, le type et la composition du matériau de coulée Fe, la taille et la forme de la coulée, l'épaisseur de la paroi, le type de revêtement, etc.)

Il existe également des causes internes (par exemple, la qualité métallurgique du matériau du moule lui-même, le processus de forgeage de l'ébauche, la rationalité du fabricant, etc. structure du moule la rationalité de la conception du système de fermeture, les contraintes internes générées pendant l'usinage de la machine à mouler (usinage électrique), le processus de traitement thermique du moule, y compris les diverses exigences en matière de précision et de propreté).

En cas d'échec précoce du moule, il est nécessaire de déterminer les causes internes ou externes afin d'améliorer la situation à l'avenir.

Cependant, dans la production réelle, la corrosion n'est que locale au moule, par exemple, les parties directement lavées par la porte (noyau et cavité) sont sujettes à la corrosion, et les parties à dureté molle sont sujettes au collage sous pression de l'alliage d'aluminium.

Verser le trop-plein

Exigences relatives à la carotte du moule sur une machine de coulée sous pression horizontale à chambre froide :

① Le diamètre intérieur de la chambre de pression doit être choisi en fonction de la pression spécifique requise et de la plénitude de la chambre de pression.

En même temps, l'écart du diamètre intérieur du manchon de fermeture doit être augmenté de quelques fils par rapport à l'écart du diamètre intérieur de la chambre de pression, afin d'éviter le problème de blocage du poinçon ou une usure importante causée par les différents axes du manchon de fermeture et le diamètre intérieur de la chambre de pression, et l'épaisseur de la paroi du manchon de fermeture ne doit pas être trop fine.

La longueur de la carotte doit généralement être inférieure à la longueur de sortie du poinçon d'injection, afin que la peinture puisse être retirée de la chambre de pression.

② Les trous intérieurs de la chambre de compression et de la douille de coulée doivent être finement rectifiés après le traitement thermique, puis rectifiés dans le sens de l'axe.

Les rugosité de la surface doit être ≤ Ra0.2 μ m.

③ Le déviateur est relié à la cavité formant le revêtement.

Sa profondeur concave est égale à la profondeur de la coulisse, son diamètre est adapté au diamètre intérieur de la carotte et sa pente est de 5° dans le sens du démoulage.

Lorsque la carotte de type introduction de revêtement est utilisée, le volume de la longueur effective de la chambre de pression est raccourci, et la plénitude de la chambre de pression peut être améliorée.

Exigences relatives aux moules

① L'entrée de la glissière du moule horizontal à froid doit généralement être située à une position supérieure à 2/3 du diamètre intérieur de la partie supérieure de la chambre de pression, afin d'éviter que le métal liquide dans la chambre de pression ne pénètre prématurément dans la glissière et ne commence à se solidifier à l'avance sous l'action de la gravité.

② La section transversale du canal de coulée doit être progressivement réduite de la carotte à l'ingrédient.

Afin d'élargir la section transversale, une pression négative se produit lorsque le métal en fusion s'écoule, ce qui permet d'aspirer facilement le gaz sur la surface de séparation et d'augmenter le tourbillon dans l'écoulement du métal en fusion.

En général, la section à la sortie est 10-30% plus petite que celle à l'entrée.

③ Le patin doit avoir une certaine longueur et une certaine profondeur.

Le maintien d'une certaine longueur a pour but de stabiliser et de guider le flux.

Si la profondeur n'est pas suffisante, la température du métal en fusion diminue rapidement ;

Si la profondeur est trop importante, la condensation sera trop lente, ce qui affectera non seulement la productivité mais augmentera également la quantité de matériaux recyclés.

④ La section transversale de la glissière doit être plus grande que celle de l'ingrédient pour assurer la vitesse de coulée du métal dans le moule.

La section transversale du canal principal doit être supérieure à celle de chaque canal secondaire.

⑤ Les deux côtés du fond de la glissière doivent être arrondis pour éviter les fissures précoces, et les deux côtés peuvent être réalisés avec une pente d'environ 5°.

Rugosité de surface du patin ≤ Ra0,4 μ m.

Ingate

① Le plan de joint ne doit pas être fermé immédiatement après l'entrée du métal en fusion dans le moule, et la rainure de débordement et la rainure d'échappement ne doivent pas avoir d'impact direct sur le noyau.

Le sens d'écoulement du métal en fusion après son entrée dans le moule doit être rempli de la paroi épaisse vers la paroi mince, le long des nervures et des ailettes moulées, dans la mesure du possible.

② Lors du choix de la position de l'injecteur, le flux de métal en fusion doit être aussi court que possible.

Lors de l'utilisation d'un ingrédient multi-brins, il est nécessaire d'empêcher plusieurs brins de métal en fusion de converger et de s'entrechoquer après l'injection, ce qui provoquerait des inclusions par courants de Foucault, des inclusions par oxydation et d'autres défauts.

③ La porte intérieure des pièces à parois minces doit être plus petite que celle des pièces épaisses afin d'assurer la vitesse de remplissage nécessaire.

Le réglage de la porte intérieure doit être facile à couper et le corps de la pièce moulée ne doit pas être endommagé (manger de la viande).

Réservoir de trop-plein

① La rainure de trop-plein doit être facile à retirer de la pièce et ne doit pas endommager le corps de la pièce dans la mesure du possible.

② Lors de la mise en place d'une fente d'évacuation sur la fente de débordement, faire attention à la position de l'orifice de débordement afin d'éviter de bloquer la fente d'évacuation trop tôt et de rendre la fente d'évacuation inefficace.

③ Il n'est pas permis d'installer plusieurs orifices de débordement ou un orifice de débordement très large et très épais sur le même réservoir de débordement, afin d'éviter que le liquide froid, le laitier, le gaz, la peinture, etc. contenus dans le métal en fusion ne retournent dans la cavité du moule à partir du réservoir de débordement et ne provoquent des défauts de coulée.

En partant du principe qu'il faut répondre à la fonction du produit, concevoir raisonnablement les pièces moulées sous pression, simplifier la structure de la filière de moulage sous pression, réduire les coûts de moulage sous pression, réduire les défauts de moulage sous pression et améliorer la qualité des pièces moulées sous pression.

Le processus de moulage par injection étant dérivé du processus de moulage, le guide de conception du moulage sous pression est très similaire au guide de conception des pièces en plastique à certains égards.

Pour la conception détaillée des pièces moulées sous pression, veuillez vous référer à l'ouvrage "product design guide for manufacturing and assembly" publié par Machine chinoise Presse.

Fillet

(y compris les angles), le plan de coulée indique souvent des exigences telles que le congé R2 non marqué.

Il ne faut pas ignorer le rôle de ces filets non marqués lors de l'ouverture du moule, et ne pas faire d'angles francs ou de filets trop petits.

Le congé de coulée peut permettre au métal liquide de se remplir en douceur, au gaz présent dans la cavité de s'évacuer en séquence, de réduire la concentration de contraintes et de prolonger la durée de vie du moule. (il n'est pas facile pour le moulage de présenter des fissures ou divers défauts dus à un mauvais remplissage).

Par exemple, le moule du carter d'huile standard comporte de nombreux coins propres.

Relativement parlant, le moule de carter d'huile de frère est ouvert le mieux à l'heure actuelle, et il existe également de nombreux carter d'huile lourde.

Pente de démoulage

Il est interdit d'avoir des évidements latéraux artificiels dans le sens du démoulage (généralement, les pièces coulées sont coincées dans le moule pendant l'essai du moule, et les évidements locaux sont causés par le perçage, le ciselage dur, etc. lorsque le moule est manipulé selon des méthodes incorrectes).

Rugosité

Les pièces de moulage et le système de coulée doivent être soigneusement polis selon les besoins, et doivent être polis dans le sens du démoulage.

Le processus complet d'entrée du métal en fusion dans le système de coulée à partir de la chambre de pression et de remplissage de la cavité ne dure que 0,01 à 0,2 seconde.

Afin de réduire la résistance à l'écoulement du métal liquide et de minimiser la perte de pression, il est nécessaire d'avoir une finition de surface élevée.

En même temps, les conditions de chauffage et d'érosion du système de coulée sont relativement mauvaises, et plus la finition est mauvaise, plus le moule est facilement endommagé.

5. Dureté de la partie moulante du moule : alliage d'aluminium : environ HRC46 °, cuivre : environ HRC38 °.

Au cours de la transformation, le moule doit essayer de laisser une marge de réparation, de respecter la limite supérieure de la taille et d'éviter le soudage.

La fluidité fait référence à la capacité du liquide de l'alliage à remplir le moule.

La fluidité détermine si l'alliage peut couler des pièces complexes.

L'alliage eutectique est le plus fluide des alliages d'aluminium.

De nombreux facteurs affectent la fluidité, principalement la composition, la température et les particules solides d'oxydes métalliques, de composés métalliques et d'autres polluants dans l'alliage liquide, mais les facteurs externes fondamentaux sont la température de coulée et la pression de coulée (communément appelée hauteur de coulée).

Dans la production réelle, lorsque l'alliage a été déterminé, il faut non seulement renforcer le processus de fusion (affinage et élimination du laitier), mais aussi améliorer le processus de coulée (perméabilité du moule en sable, échappement et température du moule en métal) et augmenter la température de coulée sans affecter la qualité de la coulée afin de garantir la fluidité de l'alliage.

Précautions à prendre pour les conditions de formage de la coulée sous pression :

La machine de coulée sous pression, l'alliage de coulée sous pression et la matrice de coulée sous pression sont les trois principaux éléments de la production de coulée sous pression, dont aucun n'est indispensable.

Le processus de moulage sous pression consiste à utiliser ces trois éléments de manière organique et globale, afin de produire des pièces moulées qualifiées présentant un bon aspect, une qualité interne et des dimensions conformes aux exigences des dessins ou des accords, de manière stable, rythmée et efficace, et même des pièces moulées de haute qualité.

Température de fusion du matériau, température du moule et température de fusion pendant l'injection ;

Enfin, l'état des produits moulés sous pression doit être réparé pour obtenir des produits parfaits.

Principe de sélection de la température de travail de la filière de moulage sous pression :

1) La température du moule est trop basse, la structure interne de la pièce moulée est lâche et il est difficile d'évacuer l'air, ce qui rend la formation difficile ;

2) La température du moule est trop élevée et la structure interne de la pièce moulée est dense, mais la pièce moulée est facilement "soudée" à la cavité du moule et il est difficile de la retirer après l'avoir collée au moule.

Dans le même temps, une température trop élevée entraînera une dilatation du moule lui-même et affectera la précision dimensionnelle de la pièce moulée.

3) La température du moule doit être choisie dans une fourchette appropriée. En général, une fois que le test est approprié, le contrôle de la température constante est bon.

Les précautions à prendre pour les conditions de formage de la coulée sous pression peuvent être résumées sous les deux aspects suivants :

*Température de fusion du matériau, température du moule et température de fusion pendant l'injection ;

L'essence de la coulée sous pression (Le moulage sous pression consiste à faire en sorte qu'un métal liquide ou semi-liquide remplisse la cavité du moule de moulage sous pression à une vitesse élevée sous l'action d'une forte pression, puis à former et à solidifier la pièce moulée sous pression.

La haute pression et le remplissage à grande vitesse des moules de coulée sous pression sont deux caractéristiques majeures de la coulée sous pression. La pression spécifique d'injection couramment utilisée va de plusieurs milliers à des dizaines de milliers de kPa, voire jusqu'à 2 × 105kPa.

La vitesse de remplissage est d'environ 10 ~ 50 m / s, voire plus de 100 m / s dans certains cas.

Le temps de remplissage est très court, généralement de l'ordre de 0,01 ~ 0,2S.

Par rapport aux autres méthodes de moulage, le moulage sous pression présente les trois avantages suivants :

1. Bonne qualité du produit

La précision dimensionnelle des pièces moulées est élevée, généralement équivalente à la classe 6-7, voire à la classe 4 ;

Bonne finition de surface, généralement équivalente au grade 5 ~ 8 ;

Les la résistance et la dureté sont plus élevés, et la résistance est généralement supérieure de 25 à 30% à celle du moulage au sable, mais l'allongement est réduit d'environ 70% ;

Taille stable et bonne interchangeabilité ;

Elle peut couler sous pression des pièces à parois minces et complexes.

Par exemple, l'épaisseur minimale actuelle de la paroi des pièces moulées sous pression en alliage de zinc peut atteindre 0,3 mm ;

Les pièces moulées en alliage d'aluminium peuvent atteindre 0,5 mm ;

Le diamètre minimum du trou de coulée est de 0,7 mm ;

Le pas minimum est de 0,75 mm.

2. Efficacité de production élevée

La machine a une productivité élevée.

Par exemple, la machine de coulée sous pression à air froid horizontale J Ⅲ 3 peut couler 600 à 700 fois par huit heures en moyenne, et la petite machine de coulée sous pression à chambre chaude peut couler 3000 à 7000 fois par huit heures en moyenne ;

Longue durée de vie du moule de coulée sous pression, une paire de moules de coulée sous pression, un alliage d'horloge de coulée sous pression, la durée de vie peut atteindre des centaines de milliers de fois, voire des millions de fois ;

Il est facile de réaliser la mécanisation et l'automatisation.

3. Excellent effet économique

Les pièces moulées sous pression présentent en effet l'avantage d'avoir des dimensions précises et une surface lisse.

En général, il n'est plus usiné et utilisé directement, ou le volume de traitement est très faible, ce qui permet non seulement d'améliorer le taux d'utilisation du métal, mais aussi de réduire un grand nombre d'équipements de traitement et d'heures de travail ;

Le prix des pièces de fonderie est facile à déterminer ;

D'autres matériaux métalliques ou non métalliques peuvent être utilisés pour le moulage sous pression combiné.

Cela permet d'économiser du temps d'assemblage et du métal.

Bien que le moulage sous pression présente de nombreux avantages, il présente également certains inconvénients qui doivent être résolus.

Par exemple :

1). En raison de la vitesse élevée de remplissage du métal liquide dans la cavité du moule et de l'instabilité de l'écoulement pendant le moulage sous pression, la méthode générale de moulage sous pression produit facilement des trous d'air dans les pièces moulées, qui ne peuvent pas être traitées thermiquement ;

2) Il est difficile de couler sous pression les pièces moulées à concavité complexe ;

3) Alliages à point de fusion élevé (tels que le cuivre, les métaux ferreux), faible durée de vie de la matrice de coulée ;

4) Il n'est pas adapté à la production de petits lots.

La raison principale est que le coût de fabrication du moule de coulée sous pression est élevé, que l'efficacité de production de la machine de coulée sous pression est élevée et que la production de petits lots n'est pas rentable.

Le moulage sous pression est l'un des procédés les plus avancés le formage des métaux des méthodes.

Il s'agit d'un moyen efficace d'obtenir moins de copeaux et pas de copeaux. Il est largement utilisé et se développe rapidement.

La taille et le poids de la pièce moulée dépendent de la puissance de la machine de moulage sous pression.

Grâce à la puissance croissante de la machine de moulage sous pression, la forme et la taille de la pièce moulée peuvent varier de quelques millimètres à 1 ou 2 mètres ;

Le poids peut varier de quelques grammes à plusieurs dizaines de kilogrammes.

Les pièces moulées en aluminium d'un diamètre de 2 m et d'un poids de 50 kg peuvent être coulées à l'étranger.

Le moulage sous pression ne se limite plus à l'industrie automobile et à l'industrie des instruments, mais s'étend progressivement à d'autres secteurs industriels, tels que les machines agricoles, l'industrie des machines-outilsLes secteurs de l'industrie automobile, de l'industrie électronique, de l'industrie de la défense nationale, de l'informatique, des équipements médicaux, de l'horlogerie, des appareils photo, de la quincaillerie et d'autres dizaines d'industries, notamment : pièces automobiles, accessoires de meubles, accessoires de salle de bains (articles sanitaires), pièces d'éclairage, jouets, rasoirs, pinces à cravate, pièces électriques et électroniques, boucles de ceinture, boîtiers de montre, ornements métalliques, serrures, fermetures à glissière, etc.

En ce qui concerne la technologie du moulage sous pression, de nouvelles technologies sont apparues, telles que le moulage sous vide, le moulage sous oxygène, le moulage à grande vitesse et le moulage dense, ainsi que l'application de noyaux solubles.

Elle jouera un rôle très important dans la promotion de l'industrie chinoise du moulage sous pression.

La production de pièces moulées sous pression doit s'appuyer sur des machines et des équipements de coulée sous pression. Les machines de coulée sous pression sont à la base de la production de pièces coulées sous pression.

Le niveau technique de l'équipement de coulée sous pression détermine la qualité et le niveau des pièces coulées sous pression.

Par conséquent, pour promouvoir le développement de l'industrie du moulage sous pression, nous devons donner la priorité au développement des équipements de moulage sous pression.

La Chine est un grand pays producteur de pièces moulées sous pression, mais son niveau technologique de production et son équipement industriel doivent encore être améliorés.

Le 12e plan quinquennal chinois indique clairement que la tâche principale du développement de l'industrie de la fonderie est de donner la priorité au développement d'équipements techniques majeurs, y compris "l'unité de coulée d'une machine de coulée sous pression de grand tonnage", dans le but de fournir un soutien en équipement pour la mise à niveau technologique des entreprises de coulée sous pression.

Le développement de la technologie et des équipements de moulage sous pression contribuera à améliorer le niveau des machines et des équipements de moulage sous pression, de manière à améliorer la qualité et le niveau technique des pièces moulées et à promouvoir le développement de l'industrie du moulage.