Le processus de moulage sous pression comprend trois éléments principaux : les machines, les moules et les alliages. Il réunit la pression, la vitesse et le temps en un seul processus et est principalement utilisé pour le travail des métaux à chaud. La présence de pression différencie le moulage sous pression des autres méthodes de moulage. Le moulage sous pression est une technique en plein essor dans les processus modernes de transformation des métaux, et c'est une [...]

Le processus de moulage sous pression comprend trois éléments principaux : les machines, les moules et les alliages. Il réunit la pression, la vitesse et le temps en un seul processus et est principalement utilisé pour le travail des métaux à chaud. La présence de pression différencie le moulage sous pression des autres méthodes de moulage.

Moulage sous pression est une technique en plein essor dans les processus modernes de transformation des métaux. Il s'agit d'une méthode de moulage spéciale qui nécessite un minimum de découpe.

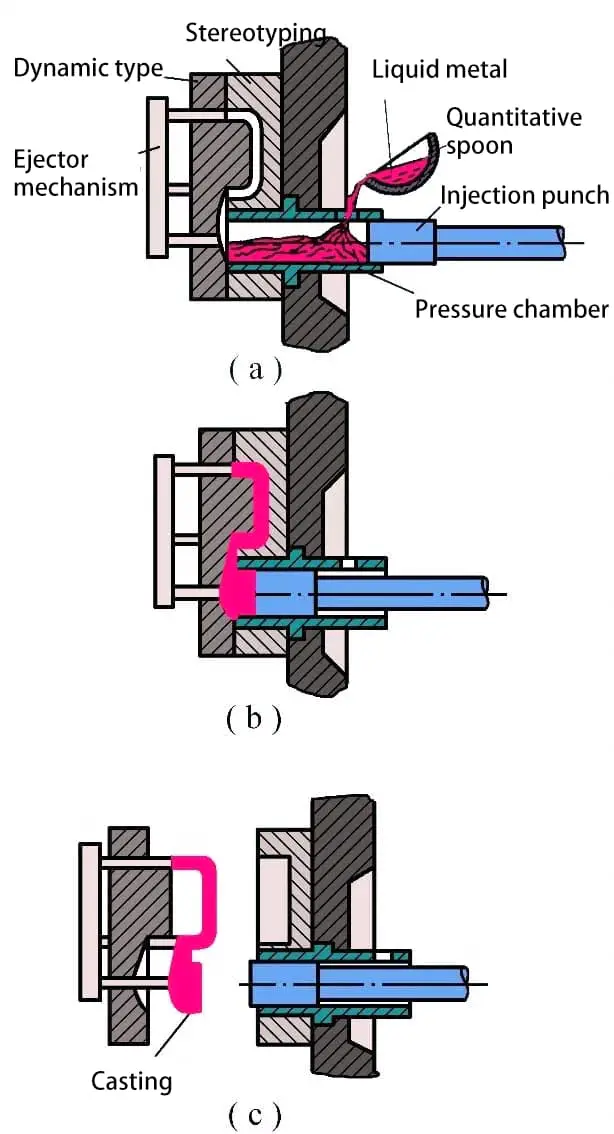

Il s'agit de remplir un moule avec du métal en fusion sous une pression et une vitesse élevées, puis le métal se cristallise et se solidifie sous cette pression élevée pour former la pièce moulée. La pression et la vitesse élevées sont les principales caractéristiques du moulage sous pression.

La pression couramment utilisée est de plusieurs dizaines de mégapascal, la vitesse de remplissage (vitesse de la carotte intérieure) est d'environ 16 à 80 mètres par seconde, et le temps nécessaire pour que le métal en fusion remplisse la cavité du moule est extrêmement court, de l'ordre de 0,01 à 0,2 seconde.

Cette méthode de fabrication est devenue un élément essentiel de l'industrie du moulage de notre pays en raison de sa grande efficacité de production, de ses processus simplifiés, de ses niveaux de tolérance de moulage supérieurs, de sa bonne qualité et de sa facilité d'utilisation. rugosité de la surfaceLes produits de cette catégorie ont une grande résistance mécanique et la capacité d'éliminer un grand nombre de procédures et d'équipements d'usinage, ce qui permet d'économiser les matières premières.

Le moulage sous pression est un processus qui combine organiquement et applique globalement les trois principaux éléments que sont la machine de moulage sous pression, le moule de moulage sous pression et l'alliage. Lors du moulage sous pression, le processus de remplissage de la cavité du moule par le métal est un processus unifié impliquant des facteurs tels que la pression, la vitesse, la température et le temps.

Simultanément, ces facteurs interagissent et se limitent les uns les autres, tout en se complétant et en se soutenant mutuellement. Ce n'est qu'en sélectionnant et en ajustant correctement ces facteurs pour parvenir à l'harmonie et à la cohérence que l'on peut obtenir les résultats souhaités.

Par conséquent, il convient non seulement de mettre l'accent sur l'aptitude au traitement de la structure de coulée, l'avancement du moule de coulée sous pression, la performance et l'excellence structurelle de la machine de coulée sous pression, l'adaptabilité de l'alliage de coulée sous pression choisi et la normalisation du processus de fusion au cours du processus de coulée sous pression, mais aussi de prendre en compte le rôle significatif des paramètres du processus tels que la pression, la température et le temps sur la qualité de la coulée. Le contrôle efficace de ces paramètres doit être une priorité pendant le processus de coulée sous pression.

La force d'injection est la force qui entraîne le mouvement du piston d'injection dans le mécanisme d'injection de la machine de coulée sous pression. Il s'agit d'un paramètre principal reflétant les fonctions de la machine de coulée sous pression. L'ampleur de la force d'injection est déterminée par la section transversale du cylindre d'injection et la pression du fluide de travail.

La formule de calcul de la force d'injection est la suivante :

Pforce d'injection = Pcylindre d'injection × π × D²/4

Où ?

Pression spécifique

La pression exercée sur le métal en fusion dans la chambre de compression par unité de surface est appelée pression spécifique. La pression spécifique est également le résultat de la conversion du rapport entre la force d'injection et la surface de la chambre de compression.

Sa formule de calcul est la suivante :

Ppression spécifique = Pforce d'injection/Fsurface de la section transversale de la chambre de pression

Où ?

En d'autres termes, Fsurface de la section transversale de la chambre de pression = πD²/4. Ici D(m) est le diamètre de la chambre de pression.

Effet de la pression

(1) Impact de la pression spécifique sur les propriétés mécaniques des pièces moulées

Lorsque la pression spécifique augmente, la structure cristalline devient plus fine, la couche de cristaux fins s'épaissit, la qualité de la surface s'améliore grâce à de meilleures caractéristiques de remplissage, l'impact des trous d'air est réduit et, par conséquent, la résistance à la traction augmente, mais l'allongement diminue.

(2) Impact sur les conditions de remplissage

Lorsque l'alliage en fusion remplit la cavité du moule sous une pression spécifique élevée, la température de l'alliage augmente, la fluidité s'améliore, ce qui est bénéfique pour l'amélioration de la qualité de la coulée.

Sélection de la pression spécifique

(1) Considération basée sur les exigences de résistance des pièces moulées

Divisez les pièces coulées en deux catégories : celles qui ont des exigences de résistance et celles qui ont des exigences générales. Les pièces ayant des exigences de résistance doivent avoir une bonne densification. Cela nécessite une pression spécifique de suralimentation élevée.

(2) Considération basée sur l'épaisseur de la paroi des pièces moulées

En général, lors du moulage sous pression de pièces à parois minces, la résistance à l'écoulement dans la cavité du moule est plus importante et le système d'obturation a également une épaisseur plus fine, d'où une plus grande résistance.

Par conséquent, une pression spécifique de remplissage plus élevée est nécessaire pour assurer la vitesse de gating requise. Pour les pièces moulées à parois épaisses, d'une part, la vitesse d'injection sélectionnée est plus faible et le temps de solidification du métal est plus long, de sorte qu'une pression spécifique de remplissage plus faible peut être utilisée ; d'autre part, pour que la pièce moulée ait une certaine densification, une pression spécifique de suralimentation suffisante est nécessaire.

Pour les pièces de forme complexe, il convient d'utiliser une pression spécifique de remplissage plus élevée. En outre, des facteurs tels que le type d'alliage, la taille de la vitesse d'injection, la puissance du moteur de la machine de coulée sous pression, etc. serrage et la résistance du moule doivent tous être pris en compte de manière appropriée. La pression spécifique de remplissage est principalement calculée en fonction de la vitesse d'injection sélectionnée.

Quant à la pression spécifique de surpression, elle peut être choisie en fonction du type d'alliage, en se référant aux valeurs du tableau ci-dessous. Lorsque les conditions de ventilation dans la cavité du moule sont bonnes et que le rapport entre l'épaisseur du système d'obturation et l'épaisseur de la paroi de la pièce moulée est approprié, il est possible d'utiliser une pression spécifique de surpression plus faible.

Cependant, plus les conditions de ventilation sont mauvaises et plus le rapport entre l'épaisseur du système d'obturation et l'épaisseur de la paroi de la pièce moulée est faible, plus la pression spécifique de surpression doit être élevée.

Tableau des plages de pressions spécifiques d'appoint recommandées

| Type de pièce | Alliage d'aluminium | Alliage de zinc | Laiton |

| Pièces sous charge légère | 30-40 MPa | 13-20 MPa | 30-40 MPa |

| Pièces sous forte charge | 40-80 MPa | 20-30 MPa | 40-60 MPa |

| Pièces avec une grande surface d'étanchéité et des parois minces | 80-120 MPa | 25-40 MPa | 80-100 MPa |

Définition

Au cours du processus de coulée sous pression, à la fin de la phase de remplissage et lors de la transition vers la phase d'augmentation de la pression, la pression relative (pression de surpression) agissant sur le métal en cours de solidification, transmise par le métal (système de coulée, système de débordement) à la surface de la paroi de la cavité du moule, est connue sous le nom de force d'expansion du moule (également appelée contre-pression).

La force de serrage du moule (également appelée force de fermeture) est un paramètre important à déterminer en premier lieu lors du choix d'une machine de coulée sous pression.

Méthode de calcul

Lorsque la force d'expansion du moule agit sur le plan de joint, elle est appelée force d'expansion du plan de joint. Lorsqu'elle agit sur les différentes parois latérales de la cavité du moule, elle est appelée force d'expansion des parois latérales.

La force d'expansion du moule peut être exprimée comme suit :

Pforce d'expansion = Ppression de suralimentation × Azone projetée

Où ?

Dans des circonstances normales, la force de serrage du moule doit être supérieure à la force d'expansion du moule calculée.

Sinon, lors de l'éjection hydraulique du métal en fusion, la surface de séparation du moule se dilatera, provoquant des éclaboussures de métal et empêchant l'établissement d'une pression dans la cavité du moule. Il est alors difficile de garantir la tolérance dimensionnelle du moulage, voire de procéder au formage.

La force de serrage du moule doit généralement répondre aux exigences de la formule suivante :

Pforce de serrage ≥ K × Pforce d'expansion

Où ?

1. Il existe généralement deux types de vitesse : la vitesse du poinçon et la vitesse de la carotte interne.

2. Pour l'injection lente, le poinçon pousse le métal en fusion vers la carotte interne à une vitesse de 0,3 mètre/seconde.

3. Pour une injection rapide, la carotte interne remplit la cavité du moule à une vitesse de 4 à 9 mètres par seconde. L'augmentation de la vitesse d'injection permet de convertir la fonction en énergie thermique, d'améliorer la fluidité, ce qui permet d'éliminer les marques d'écoulement et les retouches à froid, et d'améliorer les propriétés mécaniques et la qualité de la surface.

Facteurs de sélection et de prise en compte de la vitesse d'injection :

1. Conductivité thermique et chaleur spécifique, plage de température de solidification.

2. Si la température du moule est basse, la vitesse peut être faible ; dans le cas contraire, la vitesse peut être élevée.

3. Les pièces moulées complexes nécessitent une vitesse d'injection élevée.

La vitesse de la carotte interne est de 15 à 70 mètres/seconde (pour le métal en fusion).

4. La relation entre la vitesse d'injection du poinçon et la vitesse de la carotte interne : plus la vitesse d'injection du poinçon est élevée, plus la vitesse de la carotte de métal fondu est élevée.

1. La vitesse directe de la carotte est de 15 à 25 mètres/seconde.

2. La vitesse de la carotte transversale est de 20 à 35 mètres/seconde.

3. La vitesse de la carotte interne est de 30 à 70 mètres/seconde pour une porte large.

4. Pour les pièces minces de moins de 3 millimètres, la vitesse de la carotte interne est de 38 à 46 mètres/seconde.

5. Pour les pièces épaisses de 5 millimètres, la vitesse de la carotte interne est de 46-40 mètres/seconde.

6. Pour les pièces de plus de 5 millimètres d'épaisseur, choisir une vitesse de coulée interne comprise entre 47 et 27 millimètres/seconde.

Méthodes de réglage : réglage de la vitesse d'injection du poinçon, modification du diamètre de la chambre, modification de la section interne de la carotte.

1. Testeur de paramètres de moulage sous pression, première étape, deuxième étape et temps de transition de la poussée.

2. Impact du point de départ de l'augmentation de la pression sur la qualité du moulage sous pression : Après que la première étape a commencé à remplir le 80%, il faut passer à la deuxième étape et au point de transition du point de démarrage, et enfin maintenir la pression, sous peine d'affecter la qualité.

3. L'impact de l'usure des poinçons sur les paramètres de moulage sous pression ;

4. Analyse des causes d'usure de la chambre d'injection et du poinçon : Le jeu entre la chambre d'injection et le poinçon est inférieur à 0,1 millimètre, le frottement de va-et-vient entre le poinçon et la chambre génère des températures élevées qui provoquent facilement des dommages.

Le diamètre de la chambre devient plus grand, le poinçon devient plus petit, le poinçon est bloqué par des copeaux d'aluminium, ce qui affecte la vitesse de transmission et la pression de la chambre.

Par conséquent, le poinçon doit utiliser une huile lubrifiante résistante aux hautes températures, la tige d'injection doit être refroidie à l'eau, et en même temps, le matériau du poinçon doit être choisi, généralement de la fonte ductile ou du bronze au béryllium.

En tant que fondateur de MachineMFG, j'ai consacré plus d'une décennie de ma carrière à l'industrie métallurgique. Ma vaste expérience m'a permis de devenir un expert dans les domaines de la fabrication de tôles, de l'usinage, de l'ingénierie mécanique et des machines-outils pour les métaux. Je suis constamment en train de réfléchir, de lire et d'écrire sur ces sujets, m'efforçant constamment de rester à la pointe de mon domaine. Laissez mes connaissances et mon expertise être un atout pour votre entreprise.