Vous êtes-vous déjà demandé pourquoi les moteurs sans balais sont plus performants que les moteurs à balais ? Les moteurs sans balais offrent efficacité et durabilité grâce à leur commutation électronique, qui réduit les frottements et l'usure. En revanche, les moteurs à balais, bien que plus simples et plus économiques, souffrent de problèmes de maintenance dus au frottement des balais. Cet article examine les principes, les performances et les applications des deux types de moteurs, afin de vous aider à comprendre leurs points forts et leurs limites. Découvrez comment ces différences influencent tout, de la régulation de la vitesse à la stabilité opérationnelle. Plongez dans cet article pour savoir quel moteur répond le mieux à vos besoins et pourquoi.

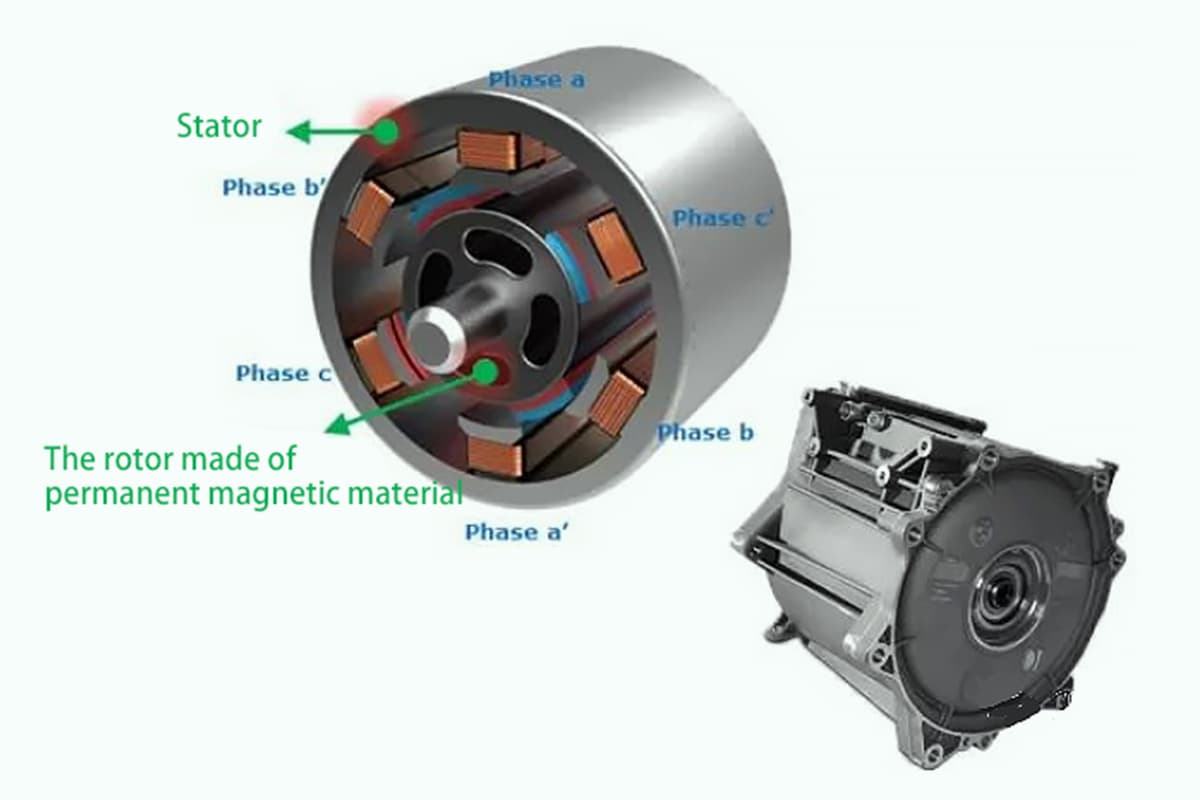

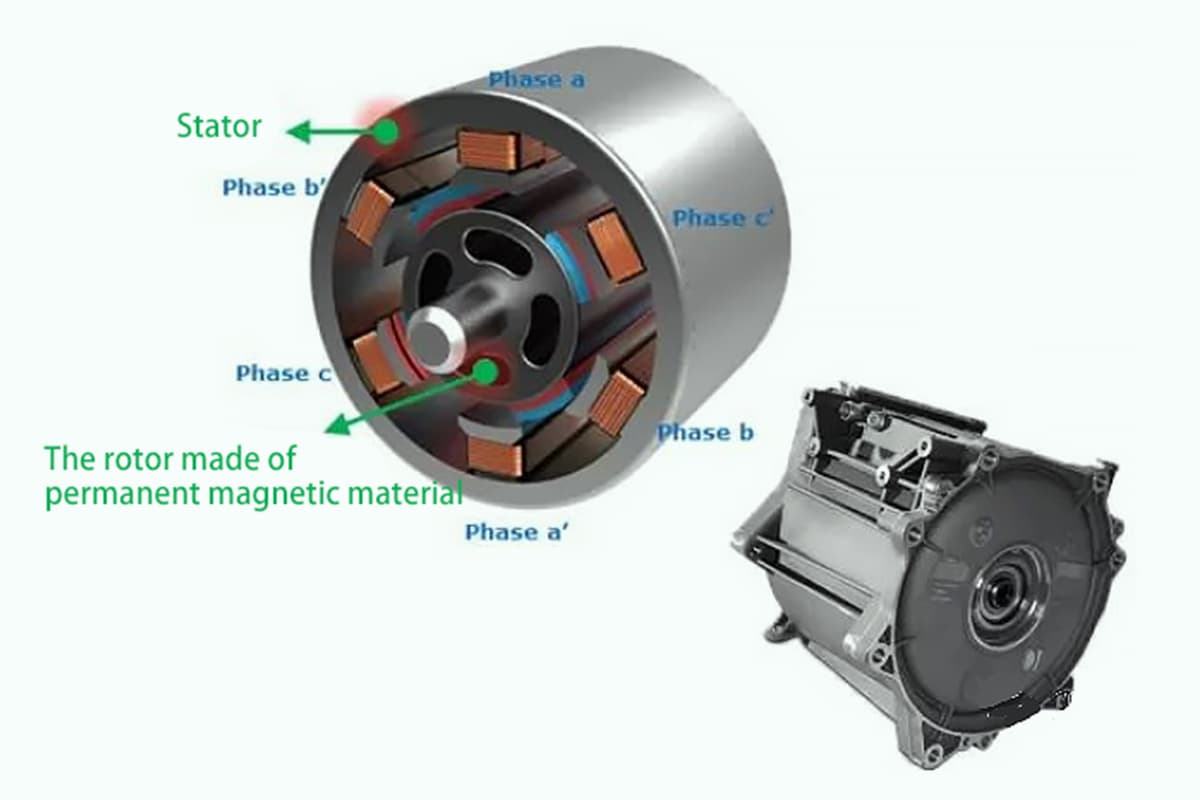

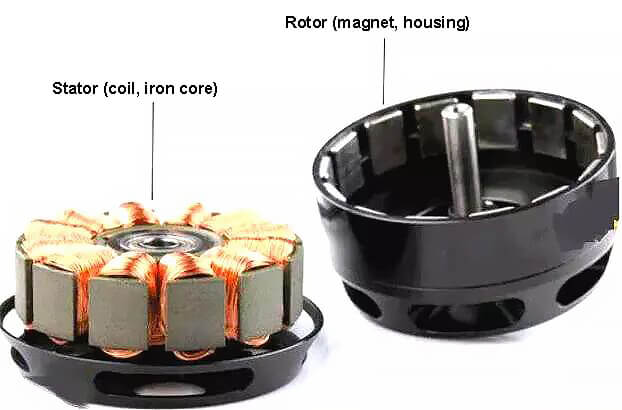

Un moteur à courant continu sans balais est un produit mécatronique composé d'un corps de moteur et d'un pilote.

Contrairement aux moteurs synchrones qui nécessitent un enroulement de démarrage sur le rotor pour démarrer sous forte charge avec une régulation de vitesse à fréquence variable, le moteur à courant continu sans balais fonctionne en mode d'autocontrôle. Il ne produit pas d'oscillation et n'est pas déphasé en cas de changement soudain de la charge.

La majorité des moteurs CC sans balais de petite et moyenne taille utilisent des aimants néodyme-fer-bore (Nd-Fe-B) à base de terres rares en raison de leur niveau élevé d'énergie magnétique.

Par conséquent, le moteur sans balai à aimants permanents en terres rares a une taille plus petite qu'un moteur asynchrone triphasé de même capacité.

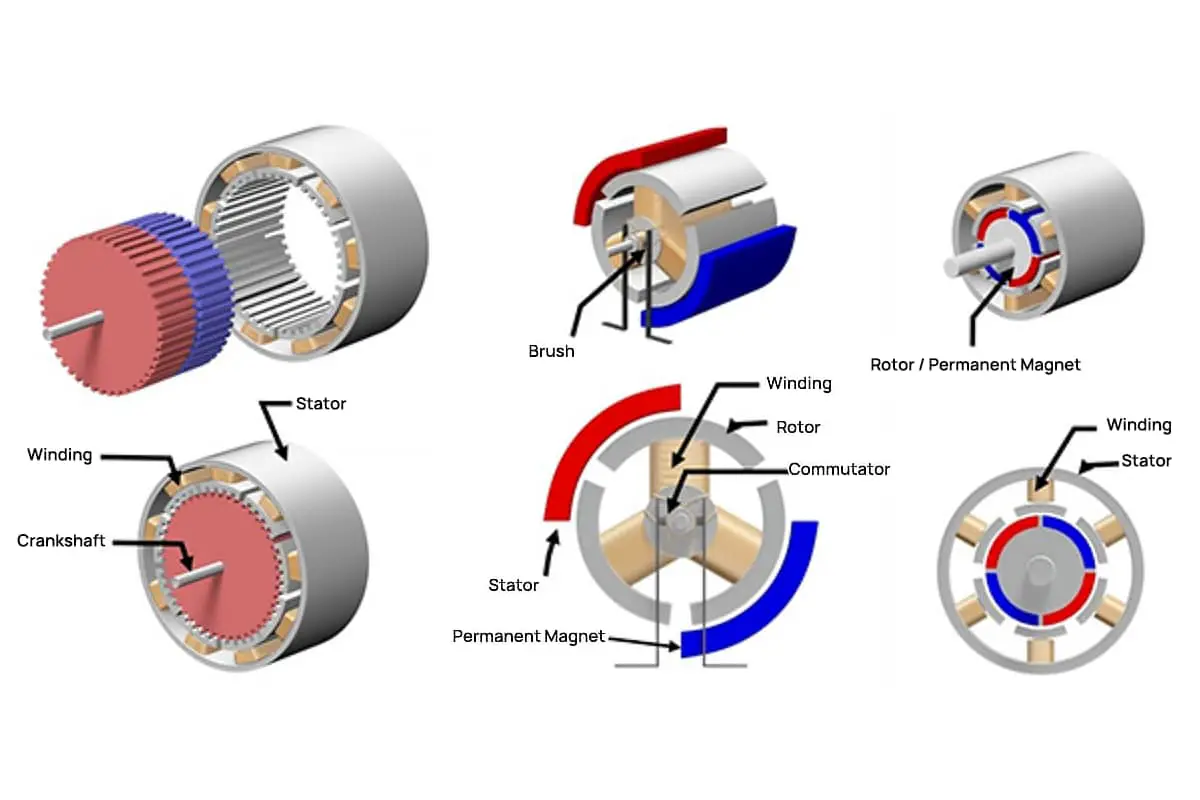

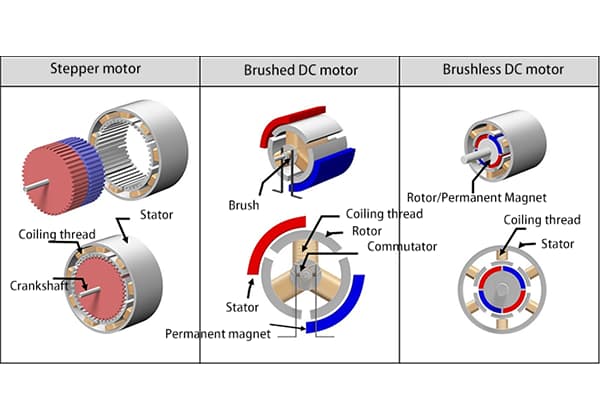

Un moteur à balais est un moteur rotatif qui utilise un dispositif à balais pour convertir l'énergie électrique en énergie mécanique (comme un moteur) ou l'énergie mécanique en énergie électrique (comme un générateur). Contrairement aux moteurs sans balais, un dispositif à balais est utilisé pour introduire ou tirer de la tension et du courant.

Le moteur à balais est la base de tous les moteurs et possède plusieurs caractéristiques avantageuses telles qu'un démarrage rapide, un freinage opportun, une régulation souple de la vitesse sur une large plage et un circuit de commande relativement simple.

Le moteur à balais est le premier type de moteur Il est souvent utilisé comme modèle pour illustrer les moteurs dans les cours de physique au collège.

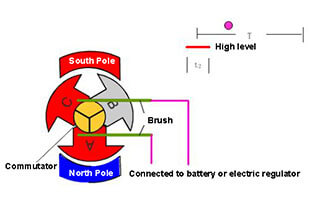

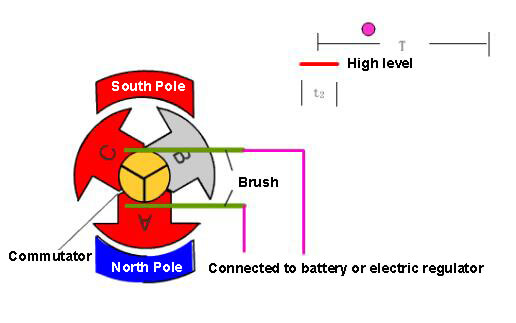

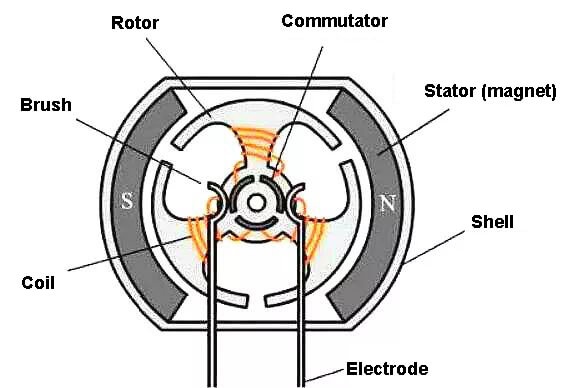

Les principaux composants d'un moteur à balais sont le stator, le rotor et les balais.

Le couple de rotation est généré par un champ magnétique tournant, qui permet de produire de l'énergie cinétique.

Les balais et le collecteur sont en contact et en friction constants, et ils jouent les rôles importants de conduction et de commutation pendant la rotation.

Le moteur à balais utilise la commutation mécanique, où les pôles magnétiques restent immobiles tandis que la bobine tourne.

Pendant le fonctionnement, la bobine et le collecteur tournent, tandis que l'acier magnétique et le balai de carbone restent immobiles. Le collecteur et le balai tournant avec le moteur permettent de réaliser le changement alternatif du sens du courant de la bobine.

Dans un moteur à balais, ce processus implique la disposition des deux bornes d'alimentation de chaque groupe de bobines en un anneau. Les bornes d'alimentation sont séparées les unes des autres par des matériaux isolants et forment un cylindre relié à l'arbre du moteur.

Une petite colonne composée de deux éléments en carbone (balai de carbone) est utilisée pour faire passer l'alimentation électrique. Le balai de carbone se déplace à partir de deux positions fixes spécifiques sous l'action de la pression du ressort. La mise sous tension d'un groupe de bobines s'effectue en appuyant sur les deux points du cylindre supérieur de l'anneau d'entrée d'énergie de la bobine.

Lorsque le moteur tourne, différentes bobines ou différents pôles de la même bobine sont alimentés à des moments différents. Cela crée une différence d'angle appropriée entre le pôle N-S du champ magnétique généré par la bobine et le pôle N-S du stator à aimant permanent le plus proche. Le champ magnétique s'attire et se repousse, générant une force et entraînant la rotation du moteur.

Le balai de carbone glisse sur le connecteur de la bobine, comme une brosse sur la surface d'un objet, d'où le terme "balai" de carbone. Cependant, le glissement entre les deux entraîne des frottements et des pertes, ce qui nécessite le remplacement régulier du balai de carbone.

En outre, l'alternance entre le balai de carbone et le connecteur de la bobine génère des étincelles électriques, produit une rupture électromagnétique et interfère avec les équipements électroniques.

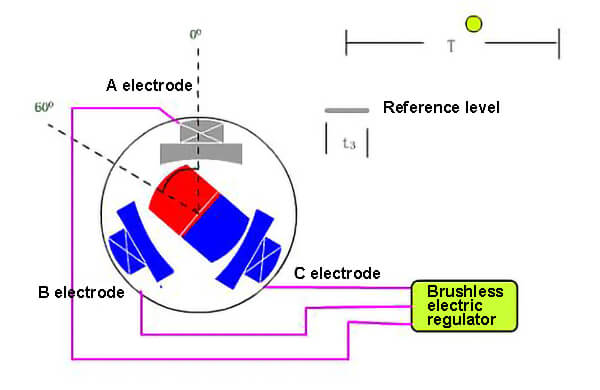

Dans un moteur sans balais, la commutation est effectuée par le circuit de commande du contrôleur. Il s'agit généralement d'un capteur à effet Hall et d'un contrôleur, bien qu'une technologie plus avancée telle qu'un encodeur magnétique puisse également être utilisée.

Le moteur sans balais utilise la commutation électronique, la bobine restant immobile tandis que le pôle magnétique tourne.

Pour détecter la position du pôle magnétique de l'aimant permanent, le moteur sans balais utilise un ensemble d'équipements électroniques qui intègrent l'élément Hall.

Sur la base de cette détection, le circuit électronique modifie en temps utile le sens du courant dans la bobine afin de garantir que le moteur génère une force magnétique dans la bonne direction pour l'entraîner.

L'inconvénient du moteur à balais est éliminé dans le moteur sans balais.

Ces circuits sont appelés contrôleurs de moteur.

Le contrôleur du moteur sans balais peut également réaliser plusieurs fonctions qu'un moteur à balais ne peut pas réaliser, telles que le réglage de l'angle de commutation de la puissance, le freinage, l'inversion, le verrouillage et l'arrêt de l'alimentation du moteur en utilisant le signal de freinage. Le verrouillage électronique des voitures à batterie tire pleinement parti de ces fonctions.

Un moteur à courant continu sans balais, composé d'un corps de moteur et d'un pilote, est un produit mécatronique standard.

Comme le moteur à courant continu sans balais fonctionne en mode autocontrôle, il n'a pas besoin d'un enroulement de démarrage sur le rotor, comme le moteur synchrone qui démarre sous une forte charge avec une régulation de vitesse à fréquence variable. Il ne produit pas non plus d'oscillation ou de décalage en cas de changement soudain de la charge.

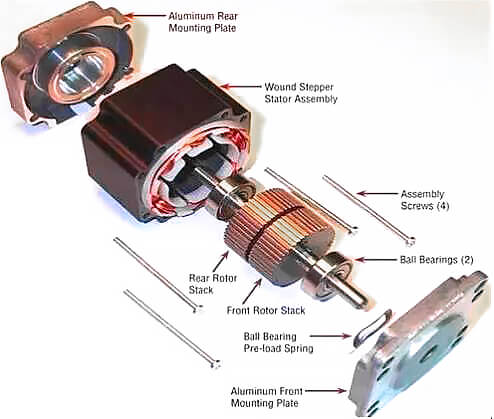

Dès le XIXe siècle, lorsque le moteur a été développé pour la première fois, le moteur pratique était sans balais. Il s'agit du moteur asynchrone à cage d'écureuil à courant alternatif, qui a été largement utilisé après la génération du courant alternatif.

Cependant, le moteur asynchrone présente de nombreux défauts insurmontables qui ont entravé le développement de la technologie des moteurs. En particulier, le moteur à courant continu sans balais n'a pas été commercialisé pendant longtemps. Ce n'est qu'au cours des dernières années, avec les progrès rapides de la technologie électronique, qu'il a pu être commercialisé.

Néanmoins, le moteur à courant continu sans balais appartient toujours à la catégorie des moteurs à courant alternatif.

Peu après l'invention du moteur sans balais, le moteur sans balais à courant continu a été mis au point. Le moteur sans balais à courant continu est populaire en raison de son mécanisme simple, de sa production et de son traitement faciles, de sa maintenance aisée et de son contrôle aisé.

Le moteur à courant continu présente également des caractéristiques telles qu'une réponse rapide, un couple de démarrage important et la capacité de fournir un couple nominal à partir d'une vitesse nulle jusqu'à la vitesse nominale. C'est pourquoi il a été largement utilisé dès son introduction.

Le moteur à balais à courant continu présente plusieurs avantages, notamment une réponse rapide au démarrage, un couple de démarrage important, un changement de vitesse stable, des vibrations minimales entre zéro et la vitesse maximale, et la possibilité d'entraîner des charges plus massives pendant le démarrage.

D'autre part, le moteur sans balais présente certains inconvénients tels qu'une résistance élevée au démarrage (réactance inductive), ce qui se traduit par un faible facteur de puissance et un couple de démarrage relativement faible. Il produit également un bourdonnement au démarrage et de fortes vibrations, et il ne peut entraîner que de petites charges au démarrage.

Le moteur à balais est régulé par la tension, ce qui garantit la stabilité du démarrage, du freinage et du fonctionnement à vitesse constante.

En revanche, les moteurs sans balais sont généralement contrôlés par conversion numérique de fréquence. Ce processus consiste à convertir le courant alternatif en courant continu, puis de nouveau en courant alternatif, et à utiliser les changements de fréquence pour contrôler la vitesse.

Par conséquent, les moteurs sans balais peuvent présenter des performances instables et des vibrations importantes au démarrage et au freinage. Ils ne deviennent stables que lorsqu'ils fonctionnent à une vitesse constante.

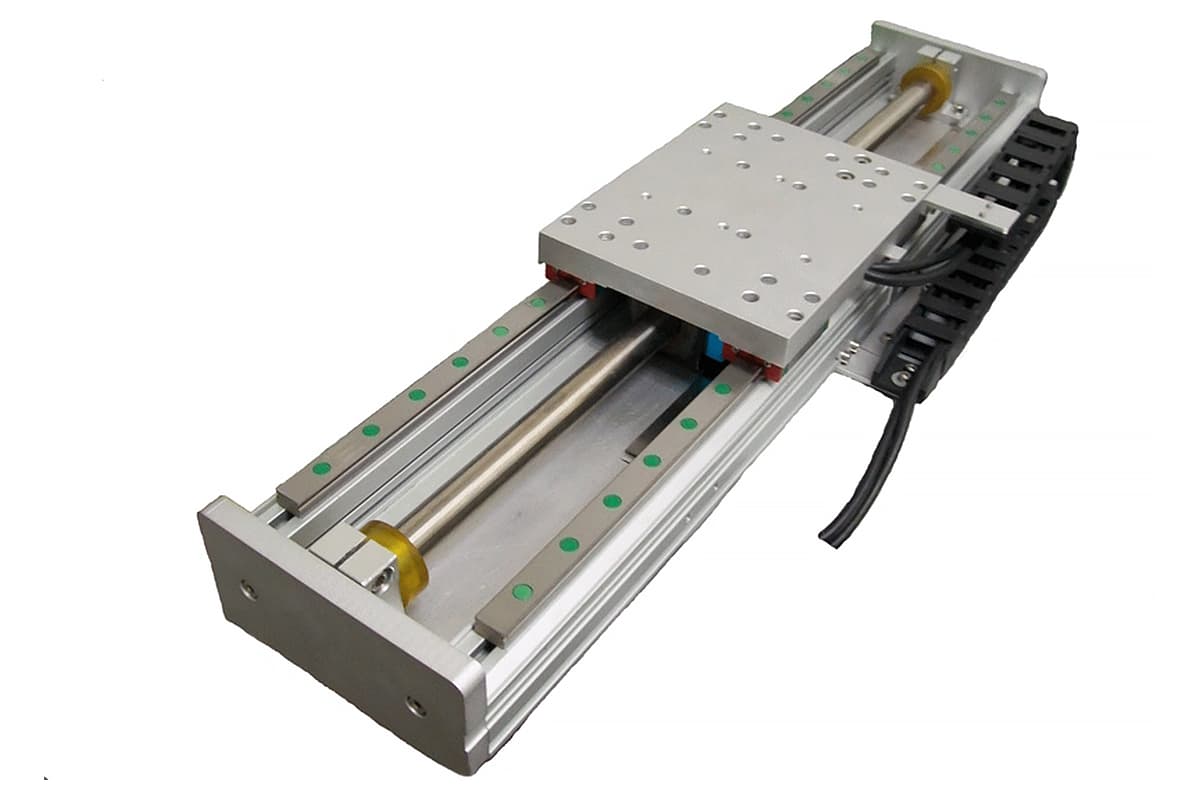

Un moteur sans balai à courant continu est généralement associé à un réducteur et à un décodeur pour augmenter la puissance de sortie du moteur et améliorer la précision de la commande.

Avec une précision de contrôle pouvant atteindre 0,01 mm, le moteur peut arrêter les pièces mobiles dans presque toutes les positions souhaitées.

Les moteurs à courant continu commandent toutes les machines-outils de précision.

Cependant, le moteur sans balais n'est pas stable au démarrage et au freinage, et les pièces mobiles s'arrêtent à des positions différentes à chaque fois.

Pour obtenir la position souhaitée, il faut utiliser une goupille de positionnement ou une butée.

Le moteur à balais à courant continu est largement utilisé en raison de sa structure simple, de son faible coût de production, du grand nombre de fabricants et de la maturité de sa technologie. Il est couramment utilisé dans les usines, les machines-outils, les instruments de précision et d'autres applications.

En cas de défaillance du moteur, il suffit de remplacer le balai de carbone. Chaque balai de carbone ne coûte que quelques yuans, ce qui en fait une solution abordable.

En revanche, la technologie des moteurs sans balais est encore immature, le prix est élevé et la gamme d'applications est limitée. Il convient mieux aux équipements à vitesse constante tels que les climatiseurs et les réfrigérateurs à fréquence variable. Si le moteur sans balais est endommagé, il ne peut être que remplacé.

Le moteur sans balais élimine le besoin de balais, ce qui entraîne un changement important : aucune étincelle électrique n'est générée pendant son fonctionnement. Cela a un impact direct sur la réduction des interférences causées par les étincelles électriques sur les équipements de radiocommande.

Un moteur sans balais fonctionne sans balais, ce qui permet de réduire considérablement les frottements, d'obtenir un fonctionnement plus souple et de réduire considérablement le niveau de bruit. Ces avantages contribuent grandement à la stabilité opérationnelle du modèle.

Étant donné qu'un moteur sans balais fonctionne sans balais, la principale source d'usure se situe au niveau du roulement. D'un point de vue mécanique, les moteurs sans balais ne nécessitent pratiquement aucun entretien. En cas de besoin, un simple dépoussiérage suffit.

La commande des deux moteurs est assurée par la régulation de la tension. Les moteurs à courant continu sans balais utilisent une commutation électronique et peuvent être réalisés avec une commande numérique, tandis que les circuits analogiques traditionnels comme les thyristors peuvent être utilisés pour la commutation à travers les balais de carbone dans les moteurs à courant continu à balais, ce qui les rend relativement simples.

1. Le processus de régulation de la vitesse d'un moteur à balais consiste à ajuster la tension d'alimentation du moteur. La tension et le courant ajustés sont convertis à travers le collecteur et le balai pour modifier l'intensité du champ magnétique généré par l'électrode, ce qui modifie la vitesse. Ce processus est connu sous le nom de régulation de vitesse à tension variable.

2. En revanche, le processus de régulation de la vitesse d'un moteur sans balais consiste à maintenir la tension de l'alimentation du moteur inchangée tout en modifiant le signal de commande de la régulation électrique. Le taux de commutation du transistor MOS haute puissance est modifié par un microprocesseur pour changer la vitesse. Ce processus est appelé régulation de vitesse à fréquence variable.