Vous êtes-vous déjà demandé comment était fabriqué l'acier de votre voiture ou les tuyaux de votre maison ? Cet article plonge dans le monde fascinant du forgeage et du laminage, deux techniques essentielles de transformation des métaux. Découvrez les principales différences, les avantages et la méthode qui répond le mieux à vos besoins.

Le forgeage et le laminage sont deux techniques fondamentales de traitement des métaux qui ont contribué à façonner le paysage industriel. Bien que ces deux méthodes impliquent l'application d'une force pour remodeler le métal, elles diffèrent considérablement dans leur approche, leur équipement et leur impact sur les propriétés des matériaux. Cet article propose une exploration approfondie de ces procédés critiques de transformation des métaux, de leurs variations et de leurs implications pour la qualité des produits et l'efficacité de la fabrication.

Le forgeage, un processus qui remonte à l'Antiquité, implique l'application de forces de compression localisées pour déformer plastiquement le métal afin de lui donner la forme souhaitée. Cette technique peut être subdivisée en deux catégories : le forgeage libre, où le métal est façonné entre des matrices plates, et le forgeage à matrice fermée, qui utilise des cavités de matrice spécialement conçues pour produire des géométries plus complexes. Des variantes avancées, telles que le forgeage de précision et le forgeage proche de la forme nette, sont apparues pour minimiser les pertes de matériau et les opérations d'usinage ultérieures.

Le laminage, quant à lui, est un processus continu ou semi-continu au cours duquel le métal passe entre des rouleaux rotatifs afin de réduire sa section transversale et d'obtenir les dimensions et les propriétés souhaitées. Le processus peut être classé en deux catégories : le laminage plat, utilisé pour produire des feuilles et des plaques, et le laminage de profilés, qui permet de créer diverses formes structurelles. Des techniques spécialisées, telles que le laminage d'anneaux pour les anneaux sans soudure et le laminage de filets pour les attaches, ont également été développées pour répondre aux besoins spécifiques de l'industrie.

Le forgeage et le laminage offrent tous deux des avantages distincts en termes de propriétés des matériaux et de capacités de production :

Forgeage :

Roulant :

Le choix entre le forgeage et le laminage dépend de plusieurs facteurs, notamment la géométrie souhaitée de la pièce, le volume de production, les exigences en matière de propriétés des matériaux et les considérations économiques. Par exemple, le forgeage est souvent préféré pour les composants critiques des industries aérospatiale et automobile, où des propriétés mécaniques supérieures sont primordiales. Le laminage, à l'inverse, est le procédé de prédilection pour la production de tôles, de formes structurelles et de rails de chemin de fer, pour lesquels des propriétés de coupe transversale homogènes sont cruciales.

Les progrès récents de ces deux techniques ont encore accru leurs capacités et leur efficacité. Les outils de simulation et de conception assistés par ordinateur permettent désormais d'optimiser la conception des matrices pour le forgeage et les séquences de passage des cylindres pour le laminage, minimisant ainsi les approches par essais et erreurs. En outre, l'intégration de l'automatisation et des capteurs a permis d'améliorer le contrôle des processus et l'assurance qualité dans les deux méthodes.

Alors que l'industrie manufacturière continue d'évoluer, il devient de plus en plus important pour les ingénieurs, les concepteurs et les professionnels de l'industrie de comprendre les nuances du forgeage et du laminage. En tirant parti des atouts de chaque technique et en tenant compte de leur impact sur les propriétés des matériaux, la qualité des produits et l'efficacité de la production, les fabricants peuvent prendre des décisions éclairées pour optimiser leurs processus de transformation des métaux et conserver un avantage concurrentiel sur le marché mondial.

Méthode de traitement sous pression dans laquelle une pièce de métal est passée dans l'espace entre une paire de rouleaux rotatifs de différentes formes, ce qui entraîne une diminution de la section transversale du matériau et une augmentation de sa longueur sous l'effet de la compression exercée par les rouleaux. Cette méthode est la technique de production la plus couramment utilisée pour l'acier et sert principalement à produire des profilés, des plaques et des tubes.

Selon le mouvement des pièces laminées, le laminage peut être divisé en trois catégories : le laminage longitudinal, le laminage transversal et le laminage en biais.

Lroulage longitudinal

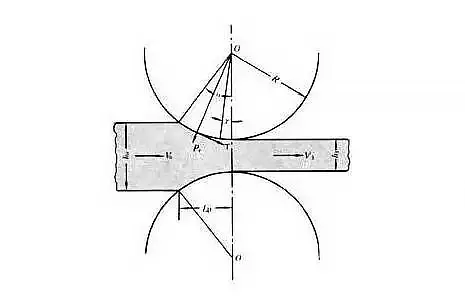

Le procédé de laminage longitudinal est un procédé dans lequel le métal passe entre deux cylindres qui tournent dans des directions opposées et produit une déformation plastique entre eux.

Laminage croisé

La direction du mouvement de la pièce laminée après déformation correspond à la direction de l'axe du rouleau.

Roulage en biais

La pièce à rouler se déplace en spirale, la pièce à rouler et l'axe de roulage ne forment pas un angle particulier.

Le processus de laminage peut améliorer la qualité de l'acier en détruisant la structure de coulée de l'acier. lingot d'acierL'acier est donc plus dense, le grain de l'acier est affiné et les défauts microstructuraux sont éliminés. Il en résulte une structure d'acier plus dense et des propriétés mécaniques améliorées, en particulier dans le sens du laminage.

En outre, la température et la pression élevées pendant le laminage permettent de souder les bulles, les fissures ou le relâchement qui ont pu se former pendant le moulage.

Le forgeage est un procédé sophistiqué de mise en forme des métaux qui utilise des équipements de forgeage et de pressage spécialisés pour appliquer une pression contrôlée sur les billettes de métal, induisant une déformation plastique et produisant des pièces forgées avec des propriétés mécaniques et des géométries précises. Cette technique de fabrication avancée permet non seulement d'éliminer les défauts inhérents à la fonte, mais aussi d'optimiser la microstructure du métal au cours du processus de formage.

La préservation des lignes de flux continu du métal pendant le forgeage permet d'obtenir des propriétés mécaniques supérieures à celles des pièces moulées du même matériau. Cet avantage intrinsèque fait des pièces forgées le choix privilégié pour les composants critiques soumis à des charges élevées et à des conditions de fonctionnement difficiles, ainsi que pour les géométries plus simples qui pourraient être fabriquées à partir de plaques laminées, de profilés extrudés ou d'assemblages soudés.

Types de forgeage

Les procédés de forgeage peuvent être classés en trois catégories principales :

Principales caractéristiques et avantages

Le forgeage présente plusieurs avantages par rapport au moulage :

(1) Les pièces forgées présentent des propriétés mécaniques plus homogènes dans les directions axiale et radiale que les produits laminés. Cette isotropie accrue se traduit par une amélioration significative de la résistance à la fatigue et de la longévité globale. L'uniformité microstructurale des pièces forgées se traduit par des performances plus prévisibles et plus fiables dans des conditions de contrainte variables.

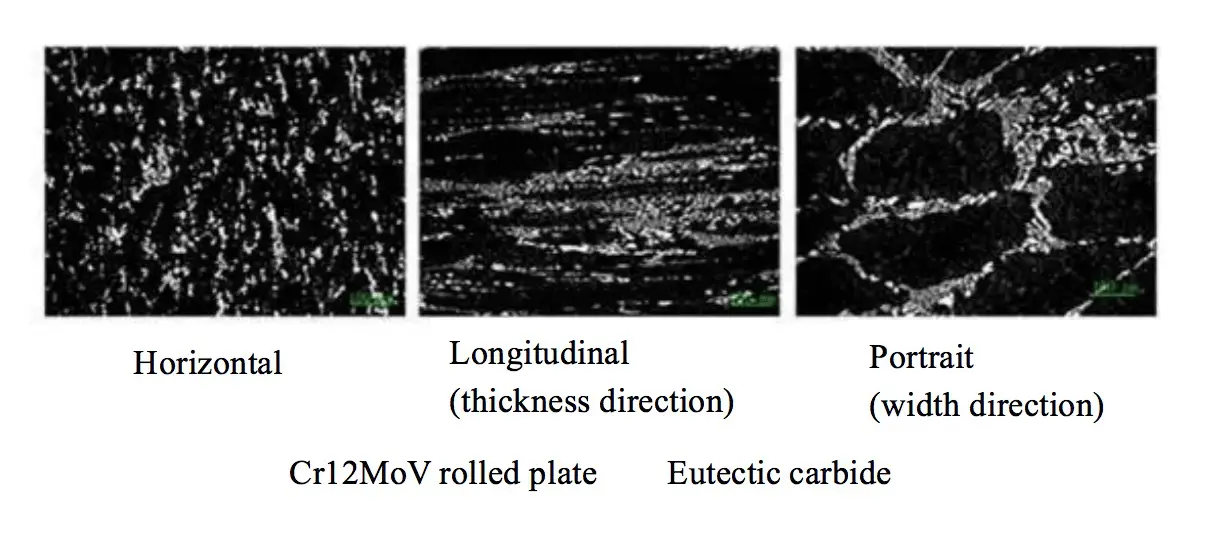

La figure ci-dessous illustre la distribution métallographique des carbures eutectiques selon différentes orientations dans une tôle laminée en Cr12MoV, soulignant la nature anisotrope des produits laminés.

(2) En ce qui concerne l'efficacité de la déformation, le forgeage confère un degré de déformation plastique nettement plus élevé que le laminage. Cette déformation intensifiée est particulièrement efficace pour briser et redistribuer les carbures eutectiques, ce qui conduit à une microstructure plus raffinée et plus homogène. La déformation plastique sévère pendant le forgeage contribue également à l'affinement du grain et à l'élimination des porosités, ce qui améliore encore les propriétés du matériau.

(3) Bien que le forgeage entraîne généralement des coûts de traitement plus élevés que le laminage, l'investissement est souvent justifié pour les composants critiques. Le forgeage est indispensable pour :

- Pièces à forte charge ou résistantes aux chocs

- Composants à géométrie complexe

- Applications exigeant des propriétés mécaniques ou une précision dimensionnelle rigoureuses

Les propriétés mécaniques et l'intégrité microstructurale supérieures des pièces forgées se traduisent souvent par une durée de vie prolongée et une fiabilité accrue, ce qui peut compenser le coût initial plus élevé par une réduction de la fréquence des opérations de maintenance et de remplacement.

(4) Les pièces forgées se caractérisent par des lignes d'écoulement du métal continues et ininterrompues qui épousent la géométrie de la pièce. Cet écoulement continu du grain améliore considérablement la résistance de la pièce, en particulier dans les zones soumises à de fortes concentrations de contraintes.

En revanche, les opérations d'usinage effectuées sur les produits laminés peuvent perturber ces lignes de flux, créant des points de concentration de contraintes potentiels et réduisant la durée de vie globale de la pièce. Ceci est particulièrement critique dans les applications impliquant des charges cycliques ou des contraintes d'impact.

L'image ci-dessous illustre de manière comparative les lignes d'écoulement du métal dans les pièces coulées, usinées et forgées, en soulignant la continuité supérieure de la structure du grain dans les composants forgés.