Pourquoi un acier à outils reste-t-il tranchant même à haute température alors qu'un autre perd rapidement son tranchant ? Cet article explore les principales différences entre l'acier rapide (HSS) et l'acier au tungstène, en se concentrant sur leur composition, leurs propriétés et leurs applications typiques. Les lecteurs découvriront comment les caractéristiques uniques de ces matériaux les rendent adaptés à des outils de coupe et à des utilisations industrielles spécifiques. Plongez dans cette étude pour comprendre quel acier répond le mieux à vos besoins en termes de durabilité et de performance.

L'acier rapide (HSS) est un type d'acier à outils connu pour sa grande dureté, sa résistance à l'usure et sa résistance à la chaleur.

Il peut être durci même lorsqu'il est refroidi à l'air pendant le processus de trempe et est connu pour son tranchant, également appelé "acier blanc".

Le RSS est un système complexe acier allié qui contient des éléments formant des carbures tels que le tungstène, le molybdène, le chrome, le vanadium et le cobalt, la quantité totale d'éléments d'alliage représentant environ 10-25% de l'acier.

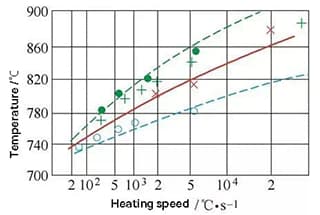

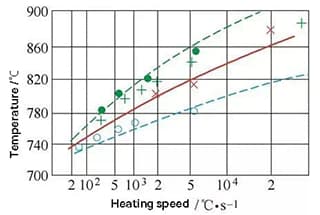

L'une de ses caractéristiques est sa "dureté rouge", c'est-à-dire sa capacité à conserver une dureté élevée même sous l'effet de la chaleur générée par la coupe à grande vitesse (environ 500°C), ce qui se traduit par une dureté supérieure à 60 sur l'échelle de Rockwell (HRC).

En comparaison, l'acier à outils au carbone peut présenter une dureté élevée à température ambiante après avoir été utilisé pour la fabrication d'outils. trempe et revenu à basse température, mais sa dureté diminue fortement lorsque les températures dépassent 200°C et est similaire à l'état recuit à 500°C. Cette forte diminution de la dureté limite l'utilisation de l'acier à outils au carbone pour les applications suivantes outils de coupe.

L'acier rapide, avec sa bonne dureté rouge, compense cette lacune de l'acier à outils au carbone.

Il est principalement utilisé pour fabriquer des outils de coupe complexes, à arêtes minces et résistants aux chocs, ainsi que des roulements à haute température et des matrices d'extrusion à froid telles que des outils de tournage, des forets, des fraises mères, des lames de machines et des matrices exigeantes.

L'acier au tungstène, également connu sous le nom de alliage durL'acier inoxydable présente d'excellentes propriétés, notamment une dureté élevée, une résistance à l'usure, une bonne solidité et une bonne ténacité, une résistance à la chaleur et une résistance à la corrosion, en particulier une dureté et une résistance à l'usure élevées.

Même à des températures aussi élevées que 500°C, ses propriétés restent largement inchangées, et il conserve une dureté élevée à 1000°C.

L'acier au tungstène est composé principalement de carbure de tungstène et de cobalt, qui représentent 99% du matériau, les 1% restants étant constitués d'autres métaux. C'est pourquoi il est également appelé acier au tungstène.

Également connu sous le nom de carbure cémentéIl est considéré comme l'épine dorsale de l'industrie moderne.

L'acier au tungstène est un matériau composite composé d'au moins un carbure métallique, dont le carbure de tungstène, le carbure de cobalt, le carbure de niobium, titane et le carbure de tantale étant les composants les plus courants.

La taille des grains de carbure est généralement comprise entre 0,2 et 10 microns, et les grains de carbure sont maintenus ensemble par un liant métallique, généralement un métal du groupe du fer, le cobalt et le nickel étant les plus fréquemment utilisés.

Il existe ainsi des alliages tungstène-cobalt, des alliages tungstène-nickel et des alliages tungstène-titane-cobalt.

Le processus de fabrication de l'acier au tungstène consiste à presser la poudre dans une billette, à la chauffer à une température spécifique (la température de frittage) dans un four de frittage, à la maintenir à cette température pendant une durée déterminée, puis à la refroidir pour obtenir le tungstène final. matériau en acier avec les propriétés souhaitées.

① Carbure cémenté tungstène-cobalt

L'acier au tungstène se compose principalement de carbure de tungstène (WC) et de cobalt (Co).

Sa qualité est indiquée par le préfixe "YG" (qui signifie "dur et cobalt" en pinyin chinois) et le pourcentage moyen de cobalt contenu.

Par exemple, YG8 indique une teneur moyenne en cobalt de 8%, le reste de la composition étant constitué de carbure cémenté à base de tungstène et de cobalt et de carbure de tungstène.

② Alliage dur à base de tungstène-titane-cobalt

Les principaux composants de l'acier au tungstène sont le carbure de tungstène, le carbure de titane (TiC) et le cobalt.

Sa qualité est indiquée par le préfixe "YT" (qui signifie "dur, titane" en pinyin chinois) et le pourcentage moyen de teneur en carbure de titane.

Par exemple, YT15 indique une teneur moyenne de 15% en carbure de titane, le reste de la composition étant constitué de carbure de tungstène et de carbure cémenté tungstène-titane-cobalt et de cobalt.

③ Alliage dur à base de tungstène-titane-tantale (niobium)

Les principaux composants de l'acier au tungstène sont le carbure de tungstène, le carbure de titane, le carbure de tantale (ou carbure de niobium) et le cobalt.

Ce type de carbure cémenté est également appelé carbure cémenté universel.

Son grade est indiqué par le préfixe "YW" (qui signifie "hard" et "wan" en pinyin chinois) et un numéro d'ordre, tel que YW1.

L'acier au tungstène possède d'excellentes propriétés, notamment une dureté élevée, une résistance à l'usure, une bonne résistance mécanique et une bonne ténacité, une résistance à la chaleur et une résistance à la corrosion, en particulier une dureté et une résistance à l'usure élevées.

Même à des températures aussi élevées que 500°C, ses propriétés restent largement inchangées, et il conserve une dureté élevée à 1000°C.

Le carbure est largement utilisé comme matériau dans les outils tels que les outils de tournage, outils de fraisageLa vitesse de coupe de ce nouveau type d'alliage dur est des centaines de fois supérieure à celle de l'acier au carbone.