Vous êtes-vous déjà demandé pourquoi le moteur de votre voiture fonctionne sans à-coups ou comment les machines lourdes fonctionnent sans à-coups ? Le secret réside dans les huiles utilisées - l'huile de lubrification et l'huile hydraulique. Cet article explore leurs différences, leurs utilisations et les raisons pour lesquelles le choix de la bonne huile est crucial pour la longévité des machines. Préparez-vous à découvrir les rôles essentiels que jouent ces huiles pour maintenir les moteurs et les systèmes hydrauliques à un niveau de performance optimal !

L'huile de lubrification est un type de lubrifiant spécifiquement formulé pour réduire la friction entre deux surfaces mobiles en contact. Sa fonction première est de minimiser l'usure, prolongeant ainsi la durée de vie des machines et des équipements. Toutefois, l'huile de lubrification remplit également plusieurs autres fonctions essentielles :

Les huiles lubrifiantes peuvent être classées en fonction du type de moteur dans lequel elles sont utilisées :

Les huiles pour moteurs diesel et à essence sont disponibles dans différentes catégories, qui indiquent leur viscosité et leurs caractéristiques de performance. La Society of Automotive Engineers (SAE) propose un système de classification standardisé, tel que SAE 10W-30, où.. :

Le choix de la bonne qualité d'huile de lubrification est crucial pour garantir des performances optimales et la longévité du moteur.

L'huile de lubrification est un élément essentiel de l'entretien et du fonctionnement des machines et des moteurs. En réduisant les frottements, en refroidissant, en prévenant la rouille, en nettoyant, en scellant et en tamponnant, elle joue un rôle essentiel dans l'amélioration de l'efficacité et de la durabilité des systèmes mécaniques. Comprendre les différents types et qualités d'huiles lubrifiantes permet de sélectionner le produit approprié pour des applications spécifiques, garantissant ainsi une performance et une protection optimales.

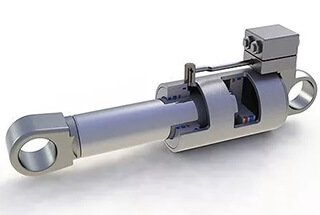

L'huile hydraulique est un type de lubrifiant spécialisé utilisé dans les systèmes hydrauliques qui fonctionnent grâce à l'énergie de la pression du liquide. Son rôle est multiple : transmission d'énergie, protection contre l'usure, lubrification, anticorrosion et antirouille, refroidissement et étanchéité.

L'huile hydraulique est spécifiquement conçue pour transmettre la pression et se divise en trois types principaux :

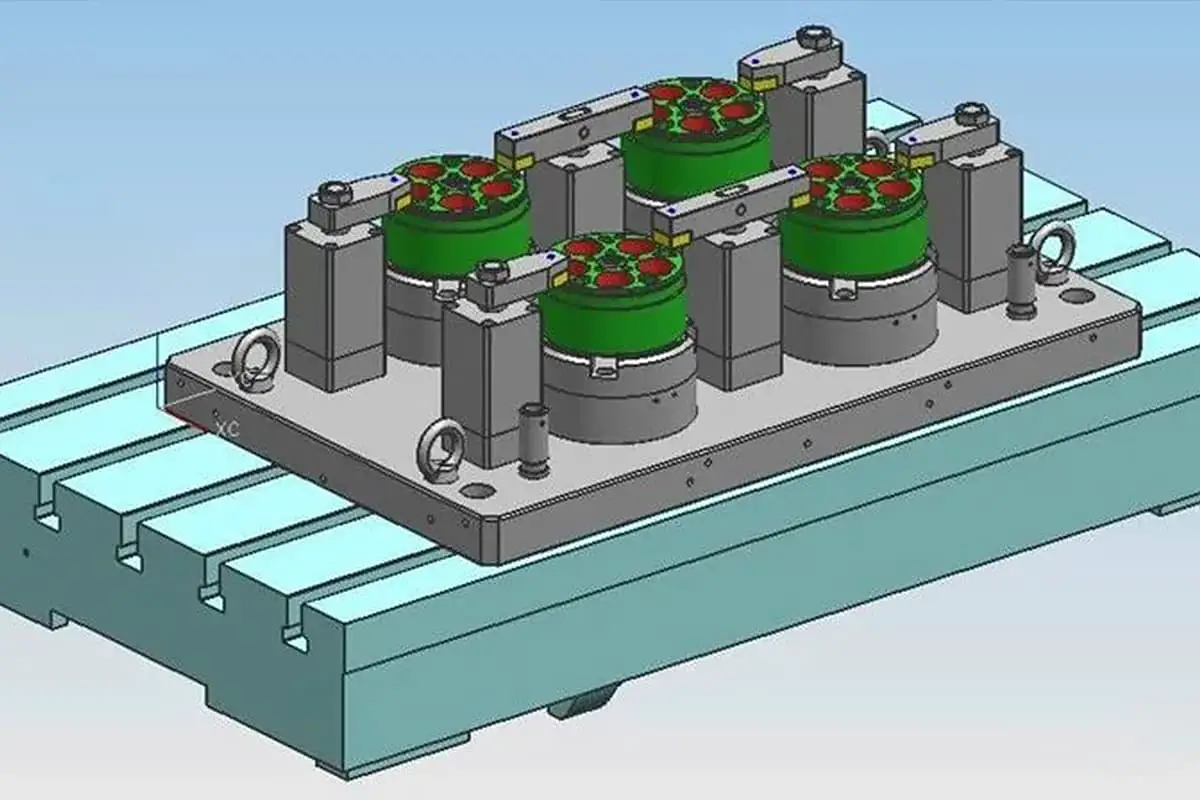

L'huile hydraulique pour machines d'ingénierie est une version spécialisée de l'huile hydraulique, formulée spécifiquement pour répondre aux exigences des machines de construction et des machines de moulage sous pression. Ce type d'huile hydraulique offre une meilleure résistance à l'usure, garantissant des performances fiables dans les conditions difficiles typiques des chantiers de construction et des environnements industriels.

En résumé, l'huile hydraulique est essentielle au fonctionnement efficace et fiable des systèmes hydrauliques, offrant de multiples avantages qui améliorent les performances et la longévité des machines.

La distinction entre l'huile hydraulique et l'huile lubrifiante est fondamentale dans le domaine des machines et des systèmes industriels. Ces huiles font partie intégrante du fonctionnement et de l'entretien de divers composants mécaniques, chacune servant des objectifs uniques et possédant des caractéristiques distinctes. La compréhension de ces différences est essentielle pour les ingénieurs, les techniciens et le personnel de maintenance qui sont chargés de sélectionner et d'appliquer le bon type d'huile pour garantir des performances optimales et la longévité de l'équipement.

L'huile hydraulique sert principalement à transmettre la puissance dans les systèmes hydrauliques. Elle est essentielle dans des équipements tels que les excavateurs, les freins hydrauliques et les systèmes de direction assistée. Par exemple, dans une excavatrice, l'huile hydraulique est utilisée pour déplacer la flèche et le godet, ce qui permet un contrôle et une puissance précis. En revanche, l'huile de lubrification est conçue pour minimiser les frottements et l'usure entre les pièces mobiles, comme dans les moteurs et les boîtes de vitesses. Par exemple, dans un moteur à combustion interne, l'huile lubrifiante réduit le frottement entre les pistons et les parois des cylindres, assurant un fonctionnement en douceur et évitant la surchauffe.

La composition chimique et les additifs de ces huiles sont adaptés à leurs applications respectives. L'huile hydraulique contient des additifs tels que des agents antimousse, des désémulsifiants (qui aident à séparer l'eau de l'huile) et des inhibiteurs de rouille pour répondre aux exigences des systèmes hydrauliques. Ces additifs permettent à l'huile hydraulique de remplir efficacement ses multiples fonctions, notamment la transmission de puissance, la lubrification, le transfert de chaleur et l'élimination de la contamination.

L'huile de lubrification comprend des additifs tels que des agents anti-usure, des antioxydants et des agents anti-mousse. Ces additifs permettent de réduire les frottements, de prévenir l'oxydation et de minimiser la formation de mousse. Par exemple, les agents anti-usure forment une couche protectrice sur les surfaces métalliques pour empêcher le contact direct et l'usure, tandis que les antioxydants empêchent l'huile de se dégrader à haute température.

La viscosité est une propriété essentielle qui affecte les performances des huiles hydrauliques et lubrifiantes. L'huile hydraulique doit conserver des performances constantes sur une large plage de températures. Les plages de viscosité typiques pour les huiles hydrauliques se situent entre 10 et 100 centistokes à 40°C. Cela garantit la fluidité à basse température et la stabilité à haute température, ce qui est crucial pour les systèmes hydrauliques qui fonctionnent dans des conditions environnementales variables.

Les huiles lubrifiantes, cependant, sont généralement formulées pour des plages de températures plus étroites correspondant à leur application spécifique. Par exemple, les huiles moteur ont souvent une viscosité comprise entre 5 et 50 centistokes à 100°C, ce qui leur permet d'être efficaces aux températures élevées générées par le fonctionnement du moteur. Les huiles pour engrenages peuvent avoir des viscosités plus élevées afin d'assurer la résistance du film nécessaire pour empêcher le contact métal contre métal dans les systèmes d'engrenages fortement sollicités.

L'utilisation d'une huile appropriée a des effets considérables sur les performances et l'entretien. L'utilisation d'huile hydraulique dans un système hydraulique garantit une transmission efficace de la puissance, un contrôle précis et une durée de vie prolongée de l'équipement. Inversement, l'utilisation d'huile de lubrification dans les moteurs et les boîtes de vitesses réduit l'usure, empêche la surchauffe et maintient des performances optimales. Un mauvais choix d'huile peut entraîner une défaillance de l'équipement, une augmentation des coûts de maintenance et une réduction de l'efficacité opérationnelle.

En résumé, il est essentiel de connaître les propriétés et les applications uniques de l'huile hydraulique et de l'huile lubrifiante pour sélectionner l'huile appropriée à des machines spécifiques. Cette connaissance permet non seulement d'améliorer l'efficacité et les performances de l'équipement, mais aussi de prolonger la durée de vie des composants mécaniques essentiels.

L'huile hydraulique est formulée à partir d'un mélange de fluides de base et d'additifs spécialisés afin de répondre aux exigences des systèmes hydrauliques. Les fluides de base peuvent être soit minéraux, soit synthétiques. Les huiles hydrauliques minérales sont dérivées du pétrole brut raffiné, tandis que les huiles synthétiques sont fabriquées à partir de fluides de base conçus chimiquement.

Fluides de base :

Additifs :

Les huiles lubrifiantes, utilisées dans les moteurs et les boîtes de vitesses, sont principalement formulées à partir d'huiles de base à base de pétrole, qui peuvent être soit paraffiniques, soit naphténiques.

Huiles de base :

Additifs :

Impact sur l'environnement : L'impact environnemental des huiles hydrauliques et lubrifiantes varie en fonction de leur composition. Les esters synthétiques biodégradables et les fluides hydrauliques à base de glycol sont des options plus respectueuses de l'environnement, qui réduisent le risque de contamination du sol et de l'eau. À l'inverse, les huiles à base minérale peuvent présenter des risques pour l'environnement si elles ne sont pas gérées correctement. Les progrès réalisés dans la formulation des huiles et les technologies de recyclage sont essentiels pour atténuer l'empreinte écologique de ces fluides essentiels.

La viscosité est une propriété essentielle des huiles hydrauliques et lubrifiantes, qui influe considérablement sur leurs performances et leur adéquation à des applications spécifiques. Elle mesure la résistance de l'huile à l'écoulement et au cisaillement, ce qui influe sur sa capacité à lubrifier et à protéger les composants mécaniques dans des conditions variables.

Une viscosité correcte est essentielle pour garantir le fonctionnement efficace et fiable des systèmes mécaniques. Elle influe sur la transmission de la puissance, l'usure des composants et l'efficacité globale du système. Une viscosité inadéquate peut entraîner une augmentation de la friction, de l'usure et des défaillances potentielles du système, tandis qu'une viscosité excessive peut entraîner une mauvaise efficacité mécanique et des pertes d'énergie.

La viscosité est généralement mesurée en centistokes (cSt) et en centipoises (cP) :

Dans les applications industrielles, ces mesures permettent de déterminer les caractéristiques d'écoulement de l'huile à des températures spécifiques. Par exemple, une huile hydraulique d'une viscosité de 32 cSt à 40°C est couramment utilisée dans les climats modérés pour les systèmes hydrauliques standard.

Pour les systèmes hydrauliques, la viscosité influe sur l'efficacité, la transmission de puissance et l'usure des composants. La plage de viscosité recommandée pour les équipements hydrauliques se situe généralement entre 13 et 860 cSt, les performances optimales étant souvent atteintes entre 16 et 40 cSt.

Les huiles lubrifiantes, utilisées dans les moteurs, les boîtes de vitesses et d'autres machines, ont des exigences de viscosité adaptées à leurs applications spécifiques. Les huiles pour moteurs ont souvent une viscosité comprise entre 5 et 50 cSt à 100°C pour être efficaces à des températures de combustion élevées. Les huiles pour engrenages peuvent avoir des viscosités plus élevées afin d'assurer la résistance du film nécessaire pour empêcher le contact métal contre métal dans les systèmes fortement sollicités.

L'indice de viscosité (VI) indique dans quelle mesure la viscosité d'une huile varie en fonction de la température. Un indice de viscosité élevé est souhaitable pour les huiles utilisées dans des applications soumises à d'importantes fluctuations de température.

Par exemple, une huile hydraulique ayant un indice de viscosité de 150 sera plus performante à chaud et à froid qu'une huile ayant un indice de viscosité de 100.

La viscosité correcte est essentielle pour les huiles hydrauliques et lubrifiantes afin de garantir une performance optimale du système :

Les huiles hydrauliques et lubrifiantes sont souvent classées selon les grades de viscosité ISO :

Il est essentiel de comprendre et de sélectionner la viscosité correcte des huiles hydrauliques et lubrifiantes pour garantir le fonctionnement efficace et fiable des systèmes mécaniques, en fonction de leurs applications et conditions de fonctionnement spécifiques.

Le choix du bon type et de la bonne qualité d'huile de lubrification est crucial pour les performances optimales et la longévité d'un moteur. Le processus de sélection doit prendre en compte les conditions de fonctionnement, en particulier les variations de température saisonnières de la région. Cela permet de déterminer l'étiquette du lubrifiant et le grade de viscosité appropriés.

La sélection correcte de l'huile hydraulique est la première étape pour assurer un fonctionnement efficace et fiable des systèmes hydrauliques. Les principes suivants doivent guider le processus de sélection :

Lors du choix d'une huile hydraulique, il convient de tenir compte des propriétés suivantes :

Le degré de viscosité approprié pour l'huile hydraulique dépend de plusieurs facteurs :

Un bon entretien de l'huile hydraulique est essentiel pour garantir sa longévité et ses performances. Tenez compte des points suivants :

En respectant ces lignes directrices, vous pouvez assurer une sélection et un entretien optimaux des huiles lubrifiantes et hydrauliques, et ainsi améliorer les performances et la longévité de vos machines.

L'utilisation de l'huile hydraulique comme lubrifiant peut présenter plusieurs risques en raison des différences de propriétés, de fonctions et d'additifs. Voici une analyse détaillée des risques et conséquences potentiels :

La faible viscosité de l'huile hydraulique la rend moins efficace pour former un film d'huile stable. Cela peut entraîner une augmentation du contact métal sur métal, et donc une usure plus importante des composants de la machine. Avec le temps, cela peut causer des dommages importants et réduire la durée de vie des machines.

Le mélange d'une huile hydraulique avec une huile de graissage peut entraîner des réactions chimiques entre les différents additifs. L'huile peut alors se détériorer, perdre ses propriétés protectrices et former des boues ou des dépôts. Par conséquent, cela peut augmenter l'usure de la machine et conduire à des défaillances potentielles du système.

L'huile hydraulique n'est pas conçue pour résister aux températures et aux pressions élevées que l'on trouve dans les carters des moteurs. Dans ces conditions, l'huile hydraulique peut se dégrader rapidement et perdre ses propriétés lubrifiantes. Cela peut entraîner une augmentation des frottements, une surchauffe et une usure accélérée des composants du moteur, ce qui peut provoquer des dommages importants et des réparations coûteuses.

L'utilisation de l'huile hydraulique comme lubrifiant est dangereuse en raison de sa faible viscosité, de l'incompatibilité de ses additifs et de son incapacité à résister aux conditions de fonctionnement des systèmes conçus pour l'huile de lubrification. Ces facteurs peuvent entraîner une usure accrue, une dégradation chimique et des défaillances potentielles du système. Il est essentiel d'utiliser le bon type d'huile spécifié pour chaque application afin de garantir des performances optimales et la longévité des machines.

Vous trouverez ci-dessous les réponses à certaines questions fréquemment posées :

L'huile hydraulique et l'huile lubrifiante diffèrent principalement par leurs fonctions, leurs compositions chimiques, leurs exigences en matière de viscosité, leurs conditions de fonctionnement et leurs considérations en matière de sécurité. L'huile hydraulique est conçue pour transmettre l'énergie hydraulique, lubrifier les composants et faciliter le transfert de puissance dans les systèmes hydrauliques. Elle contient des additifs tels que des agents antimousse, des agents de désémulsification, des agents anti-usure et des inhibiteurs de rouille pour gérer les bulles d'air et la contamination par l'eau. Les huiles hydrauliques doivent maintenir des performances constantes sur une large plage de températures, ce qui nécessite une faible viscosité pour un transfert de puissance efficace.

En revanche, l'huile de lubrification vise principalement à réduire le frottement et l'usure entre les pièces mobiles des machines et des moteurs. Elle est formulée à partir d'huiles de base et d'additifs tels que des agents anti-usure, anti-oxydants et anti-mousse pour traiter les problèmes de friction, d'oxydation et de moussage spécifiques à son application. Les huiles lubrifiantes ont généralement une viscosité plus élevée pour fournir un film protecteur plus épais et fonctionnent dans des plages de température plus étroites adaptées à des applications spécifiques, telles que des températures élevées pour les huiles moteur et une plage plus large pour les huiles pour engrenages.

En outre, les huiles hydrauliques doivent être compatibles avec les matériaux et les joints utilisés dans les systèmes hydrauliques afin d'éviter les problèmes de performance et les dommages potentiels. Les considérations de sécurité pour les huiles hydrauliques incluent une faible compressibilité, un frottement prévisible et une stabilité de la viscosité, certaines formulations étant résistantes au feu. Les huiles lubrifiantes donnent également la priorité à la sécurité, en se concentrant sur la réduction de l'usure, la prévention de la corrosion et la protection contre la rouille. L'utilisation d'un mauvais type d'huile peut entraîner des réactions chimiques, une détérioration et une usure accrue de la machine.

En résumé, les principales différences entre l'huile hydraulique et l'huile lubrifiante sont leurs fonctions distinctes, leurs ensembles d'additifs spécifiques, leurs exigences en matière de viscosité, leurs plages de températures de fonctionnement et leurs considérations en matière de sécurité, qui sont toutes adaptées aux exigences uniques de leurs systèmes respectifs.

L'utilisation d'une huile lubrifiante à la place d'une huile hydraulique n'est pas recommandée en raison de plusieurs différences essentielles dans leurs propriétés et leurs fonctions. Les huiles lubrifiantes sont principalement formulées pour réduire le frottement, l'usure et la chaleur entre les pièces mobiles des machines, tandis que les huiles hydrauliques sont conçues pour servir à la fois de lubrifiants et de moyens de transfert de puissance dans les systèmes hydrauliques. Les huiles hydrauliques doivent posséder des propriétés spécifiques telles qu'un module de masse élevé, une viscosité stable sur une large plage de températures, une résistance à la formation de mousse et une stabilité thermique, qui sont essentielles pour une transmission efficace de la puissance et la performance du système.

Les huiles lubrifiantes ont généralement une viscosité plus élevée pour fournir un film protecteur plus épais, tandis que les huiles hydrauliques ont une viscosité plus faible pour assurer un transfert de puissance efficace. En outre, les additifs contenus dans ces huiles sont adaptés à leurs applications spécifiques. Les huiles hydrauliques contiennent des additifs tels que des agents anti-mousse et des inhibiteurs de rouille, tandis que les huiles lubrifiantes contiennent des agents anti-usure et anti-oxydants. Le mélange ou la substitution de ces huiles peut entraîner une incompatibilité chimique, une usure accrue et des dommages potentiels aux composants des machines et aux joints.

En résumé, l'utilisation d'une huile lubrifiante au lieu d'une huile hydraulique peut entraîner une lubrification inadéquate, un mauvais fonctionnement du système, une usure accrue et des risques potentiels pour la sécurité, ce qui fait qu'il est déconseillé de remplacer l'une par l'autre.

L'huile hydraulique s'appuie sur une série d'additifs pour améliorer ses performances et répondre aux exigences spécifiques des systèmes hydrauliques. Les additifs courants que l'on trouve dans l'huile hydraulique sont les suivants

En résumé, la formulation spécifique et l'accent mis sur ces additifs dans l'huile hydraulique sont conçus pour répondre aux exigences opérationnelles uniques des systèmes hydrauliques, telles que la haute pression, la stabilité à la température et l'incompressibilité, ce qui la distingue des huiles lubrifiantes générales.

La température a un impact significatif sur la viscosité de l'huile hydraulique et de l'huile lubrifiante, influençant leurs performances et l'efficacité des machines dans lesquelles elles sont utilisées. Lorsque la température augmente, la viscosité des deux types d'huile diminue, l'huile devenant plus fine et s'écoulant plus facilement. Inversement, lorsque la température baisse, la viscosité augmente, ce qui rend l'huile plus épaisse et plus résistante à l'écoulement.

Pour l'huile hydraulique, il est essentiel de maintenir une viscosité correcte dans une large gamme de températures. Les températures élevées peuvent entraîner une baisse significative de la viscosité, ce qui se traduit par une lubrification inadéquate, une usure accrue, des fuites potentielles et une réduction de l'efficacité du système. Les basses températures, en revanche, peuvent rendre l'huile trop visqueuse, ce qui entraîne un fonctionnement lent, une augmentation de la consommation d'énergie et un risque de cavitation de la pompe.

De même, la viscosité de l'huile de lubrification est essentielle pour former un film lubrifiant solide qui protège les composants mécaniques. Les températures élevées peuvent diluer l'huile, ce qui entraîne une lubrification insuffisante, un frottement accru et une usure accélérée. Les basses températures peuvent rendre l'huile trop épaisse, entravant son écoulement et réduisant sa capacité à lubrifier efficacement, ce qui peut entraîner des contraintes mécaniques et des dommages potentiels.

Les huiles hydrauliques et lubrifiantes bénéficient d'un indice de viscosité (VI) élevé, qui indique la capacité de l'huile à maintenir une viscosité stable sur une large plage de températures. Les huiles ayant un indice de viscosité élevé sont formulées pour minimiser les changements de viscosité avec les fluctuations de température, ce qui garantit des performances constantes et la protection des machines dans des conditions de fonctionnement variables.

En résumé, les variations de température peuvent avoir un impact significatif sur la viscosité et les performances des huiles hydrauliques et lubrifiantes. Il est essentiel de sélectionner des huiles ayant un indice de viscosité approprié pour garantir des performances, une efficacité et une longévité optimales des machines, quelles que soient les variations de température qu'elles peuvent rencontrer.

Lors de la manipulation d'huile hydraulique et d'huile de lubrification, plusieurs mesures de sécurité spécifiques sont essentielles pour assurer la sécurité du personnel et l'intégrité de l'équipement.

L'équipement de protection individuelle (EPI) est essentiel. Portez des vêtements de protection, des gants, des respirateurs approuvés et des lunettes de protection pour minimiser le risque d'irritation de la peau et des yeux. Veillez à une bonne ventilation de la zone de travail pour éviter d'inhaler les fumées, car les deux types d'huile peuvent provoquer des problèmes respiratoires en cas d'inhalation.

Conservez les huiles dans des récipients étiquetés et hermétiques, à l'abri de la chaleur et des sources d'inflammation potentielles. Ne jamais utiliser ces huiles à d'autres fins que celles recommandées par le fabricant. Nettoyer immédiatement les déversements en utilisant les procédures et équipements de sécurité appropriés, car les deux types d'huiles peuvent être glissants et causer des blessures par glissade ou chute.

Faites attention aux températures élevées, car les systèmes hydrauliques et les systèmes d'huile de graissage peuvent provoquer des brûlures si l'huile ou les composants sont chauds. Les systèmes hydrauliques, en particulier, fonctionnent sous haute pression et les fuites peuvent provoquer des blessures par injection de liquide, des brûlures et d'autres risques. Veillez à ce que les raccords soient appropriés et à ce que des inspections régulières soient effectuées afin d'éviter que les tuyaux n'éclatent ou que du liquide sous pression ne s'échappe soudainement.

N'utilisez les systèmes hydrauliques qu'aux fins pour lesquelles ils ont été conçus et dans les limites spécifiées, afin d'éviter une pression et des contraintes excessives sur les composants. Inspectez minutieusement le système pour détecter les fuites, les raccords desserrés ou d'autres problèmes avant de le faire fonctionner. Si une fuite est découverte, ne faites pas fonctionner le système tant que la source de la fuite n'a pas été identifiée et réparée.

Pour l'huile de lubrification, n'utilisez que de l'huile approuvée du même type que celle déjà présente dans le système afin d'éviter toute contamination et tout dommage au moteur ou à l'APU. Assurez-vous que le moteur ou l'APU a refroidi avant de procéder à l'entretien du circuit d'huile afin d'éviter les blessures dues à l'huile chaude, et attendez au moins 30 minutes après l'arrêt de l'appareil avant de retirer le bouchon du goulot de remplissage. Utilisez des produits de nettoyage approuvés pour nettoyer les déversements d'huile et évitez d'utiliser du silicone ou des lubrifiants à base de silicone pour éviter toute contamination. Éliminez l'huile usagée conformément aux réglementations locales.

Effectuer les procédures de verrouillage et d'étiquetage appropriées, le cas échéant, afin d'éviter les blessures causées par des équipements sous tension. Veiller à ce que tous les travailleurs soient correctement formés à la manipulation et au stockage sûrs des huiles hydrauliques et lubrifiantes. Inspecter régulièrement l'équipement et suivre les directives du fabricant pour maintenir la sécurité.

Il faut savoir où se trouve l'équipement d'extinction des incendies le plus proche et éviter les flammes nues ou les étincelles à proximité des lubrifiants, car la plupart des produits pétroliers, y compris les huiles hydrauliques et lubrifiantes, peuvent brûler, bien qu'ils aient un point d'éclair relativement élevé. En respectant ces mesures de sécurité, les travailleurs peuvent réduire considérablement les risques liés à la manipulation des huiles hydrauliques et lubrifiantes.