Avez-vous déjà eu des difficultés à dimensionner vos dessins mécaniques ? Une bonne cotation est essentielle pour une communication claire et une fabrication efficace. Dans cet article de blog, un ingénieur mécanicien expérimenté partage des informations précieuses et des conseils pratiques pour vous aider à maîtriser l'art de la cotation. Découvrez les principes clés, les meilleures pratiques et les pièges les plus courants à éviter, afin de créer des dessins précis et professionnels qui répondent aux normes de l'industrie. Préparez-vous à faire passer vos compétences en matière de cotation au niveau supérieur !

Exigences de base pour la cotation dans les dessins de pièces

Les dimensions des dessins de pièces doivent être marquées conformément aux normes industrielles, en veillant à ce qu'elles soient complètes, claires et rationnelles. Cette approche est cruciale pour l'intégrité de la conception et l'efficacité de la fabrication.

Exigences en matière de dimensionnement rationnel :

(1) Conformité de la conception : Les dimensions doivent être conformes aux spécifications de conception afin de garantir la qualité et la fonctionnalité globales de la machine ou du composant.

(2) Faisabilité de la fabrication : Les dimensions doivent faciliter les processus de fabrication efficaces et permettre des procédures simples d'inspection de la qualité.

Pour répondre efficacement à ces exigences, les ingénieurs et les dessinateurs doivent posséder :

Considérations clés pour un dimensionnement rationnel :

Les dimensions figurant dans le dessin de la pièce doivent non seulement satisfaire aux exigences d'exactitude, d'intégrité et de clarté, mais aussi être raisonnables.

Définition de la rationalité des dimensions sur les plans de pièces :

Que les dimensions soient raisonnables ou non, les points essentiels sont les suivants :

1. Dimensions principales et non principales

Dimensions principales :

Dimensions qui affectent les spécifications et les performances des composants ou des machines, telles que les dimensions d'accouplement, les dimensions permettant de déterminer la position exacte des pièces dans les composants, les dimensions de connexion, les dimensions d'installation et les dimensions qui affectent l'interchangeabilité et la précision de fonctionnement des pièces.

Dimensions non principales :

Il s'agit notamment de la dimension extérieure, de la dimension de non-ajustement, de la dimension utilisée pour répondre aux propriétés mécaniques, à la forme structurelle et aux exigences de traitement des pièces, etc.

Les dimensions principales doivent être directement indiquées :

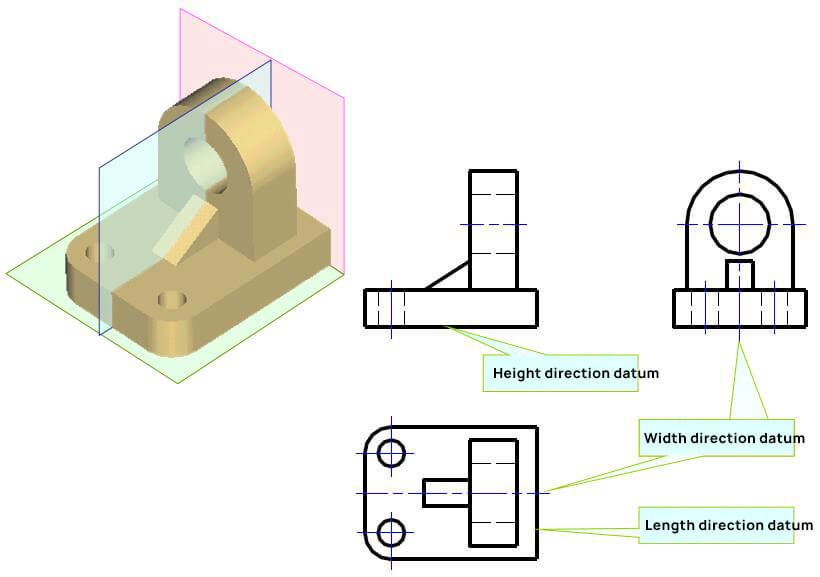

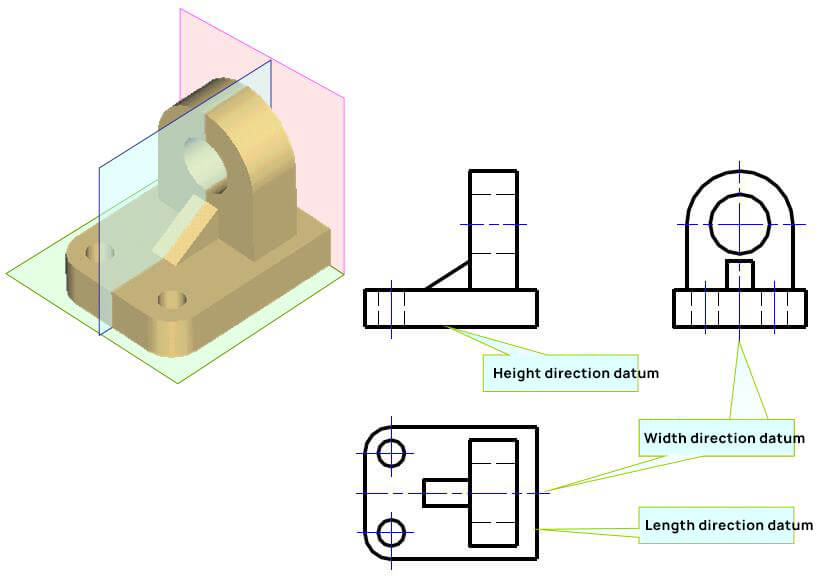

2. Référence dimensionnelle des pièces

Datum : sélectionner un groupe d'éléments géométriques sur la pièce comme base pour déterminer la relation de position mutuelle d'autres éléments géométriques.

En fonction des différents objectifs, l'évaluation comparative est divisée en deux catégories : l'évaluation de la conception et l'évaluation du processus.

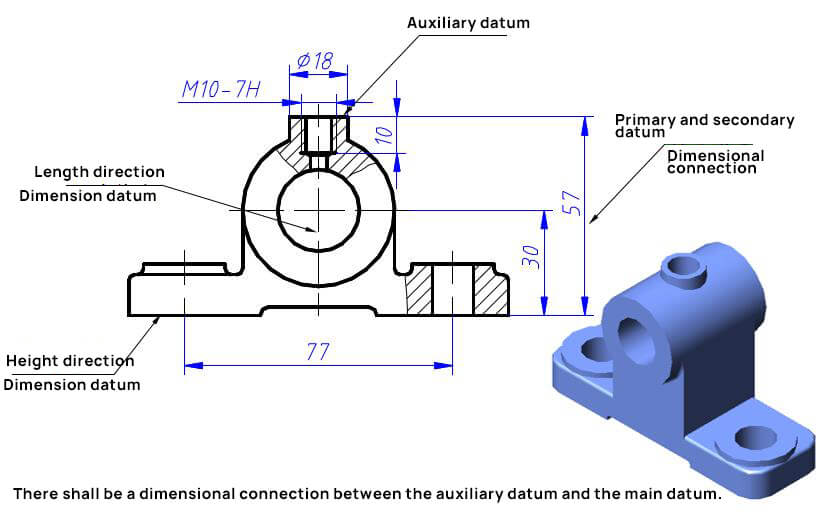

Système de référence de conception : le point de référence utilisé pour déterminer la position exacte de la pièce dans l'assemblage. En général, l'un d'entre eux est choisi comme point de référence principal.

Critère de référence du processus : le référentiel de traitement et de mesure, qui est souvent utilisé comme référentiel de dimension auxiliaire.

Éléments souvent utilisés comme point de référence : surface de fond importante, face d'extrémité, plan de symétrie, surface du joint d'assemblage, axe du trou principal ou de l'arbre, etc.

Sélection du point de référence de la dimension:

Il doit y avoir un lien dimensionnel entre le point de référence auxiliaire et le point de référence principal.

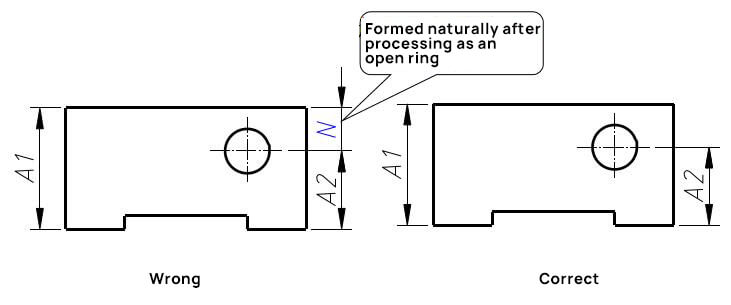

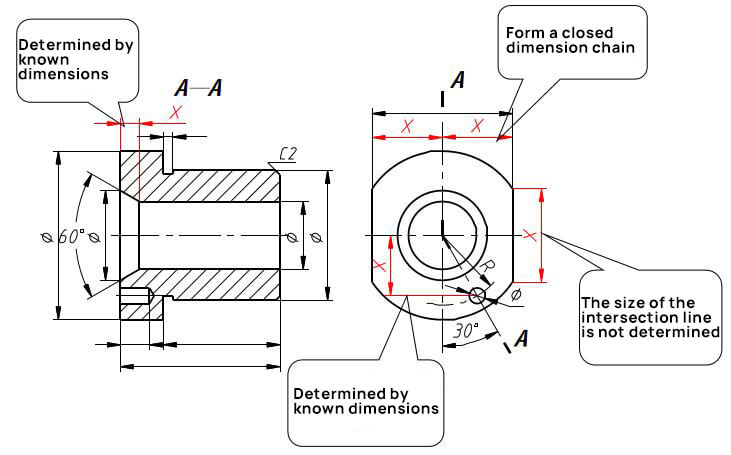

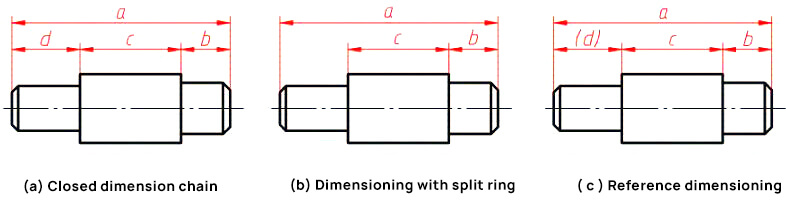

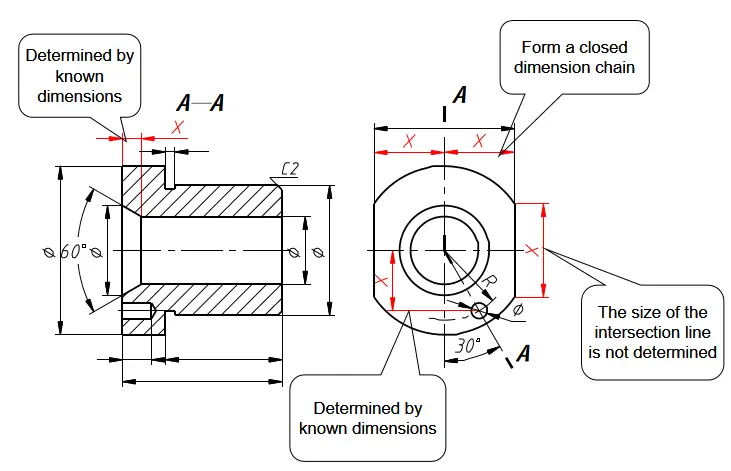

3. Chaîne de dimension fermée

Les dimensions des pièces dans la même direction peuvent être reliées bout à bout et répertoriées sous la forme d'une chaîne de dimensions.

Il convient toutefois d'éviter de former une chaîne de dimensions fermée.

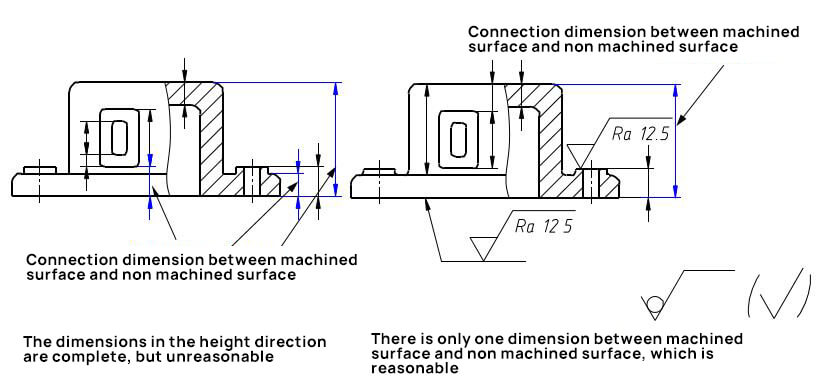

4. Seule une surface non usinée peut être reliée à la surface usinée dans la même direction.

Les dimensions de l'ébauche et de l'usinage doivent être marquées séparément dans la mesure du possible pour faciliter la lecture du dessin.

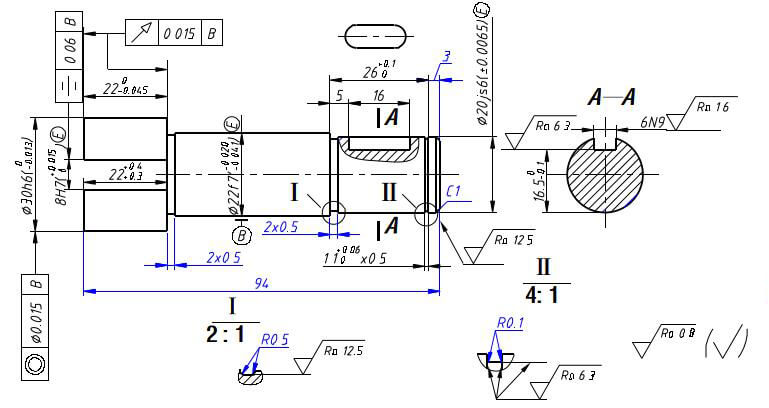

5. Marquer les dimensions selon la séquence de traitement

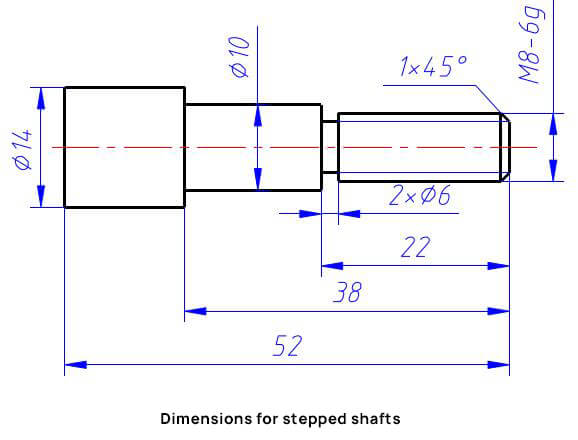

Dimensions des arbres étagés

Séquence de traitement

Méthodes et étapes générales:

(1) Analyser la fonction de la forme de la structure des pièces et comprendre la relation de combinaison avec les pièces adjacentes ;

(2) Distinguer les dimensions primaires et secondaires, déterminer la base de conception et marquer les dimensions principales ;

(3) Sélectionner la référence du processus et noter toutes les dimensions non principales à l'aide de la méthode d'analyse de forme.

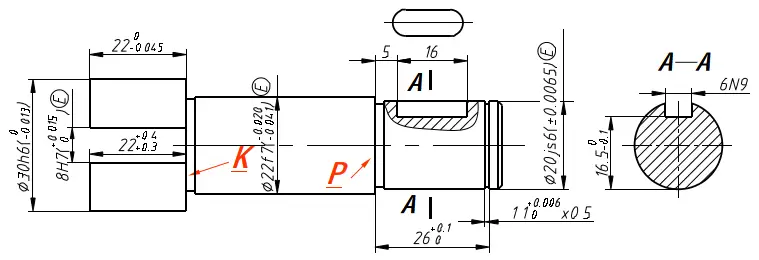

Exemple : arbre de pompe à palettes

(2) Marquer les principales dimensions et leurs écarts par rapport à la base de conception.

(3) Compte tenu des exigences de traitement et de fabrication, sélectionner le repère de traitement approprié, noter toutes les autres dimensions, sélectionner les faces d'extrémité gauche et droite de l'arbre comme repère de traitement et marquer les autres dimensions.

Marquer les exigences de la structure de la surface, tolérance géométrique et d'autres exigences techniques.

(4) Vérifier

Vérifier si les dimensions principales et la base de conception sont appropriées, s'il y a des omissions, si la valeur de la dimension et son écart répondent aux exigences de conception, et s'ils sont coordonnés avec les dimensions pertinentes sur le plan des pièces concernées.

Vérifier si les dimensions sont complètes.

Vérifier si la taille de réglage et la taille de positionnement sont complètes en fonction de la forme structurelle des pièces.

Vérifier s'il est conforme à la norme nationale.

1. Mettre en œuvre avec détermination les normes nationales.

Il existe des valeurs standard pour la longueur, le diamètre, l'angle, la conicité et sa déviation, qui doivent être sélectionnées de manière générale ;

Les éléments structurels standard (dents d'engrenage, filets, etc.) doivent être marqués avec les dimensions et les écarts conformément aux réglementations.

2. Les dimensions doivent être complètes, mais il ne doit pas y avoir de dimensions redondantes.

3. Afin de faciliter la lecture des dessins, les dimensions requises pour le même type de travail sont marquées au centre, telles que les dimensions de la rainure de clavette sur l'arbre.

4. La taille du contact doit être cohérente.

Chaque pièce du composant a une relation d'ajustement, de connexion, de transmission, de position, etc. Lors du marquage de la taille de leur connexion, la référence dimensionnelle, le contenu du marquage et la forme du marquage doivent être coordonnés dans la mesure du possible.

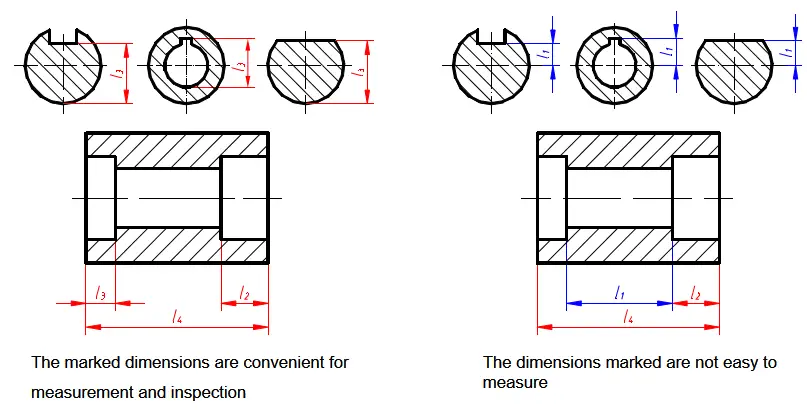

5. Prendre en compte les exigences d'une mesure et d'une inspection pratiques.

Les dimensions marquées sont pratiques pour la mesure et l'inspection

Les dimensions indiquées ne sont pas faciles à mesurer

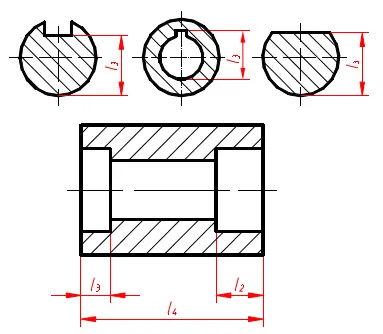

(1) Trou de lumière

Méthode d'injection simplifiée Méthode de la note ordinaire

Méthode d'injection simplifiée Méthode de la note ordinaire

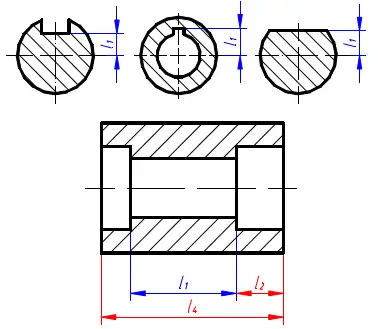

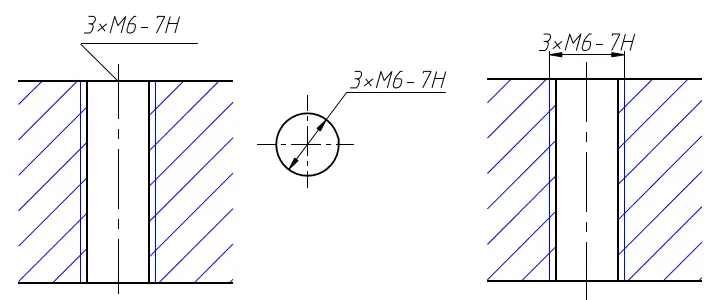

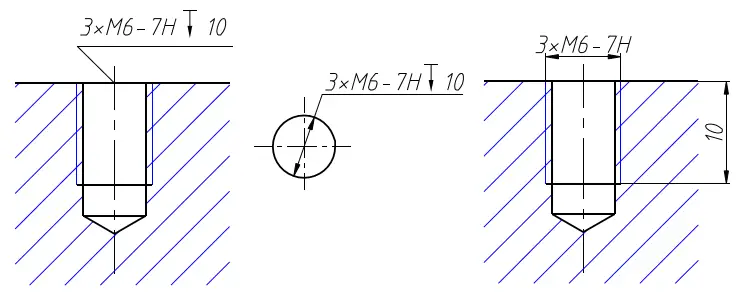

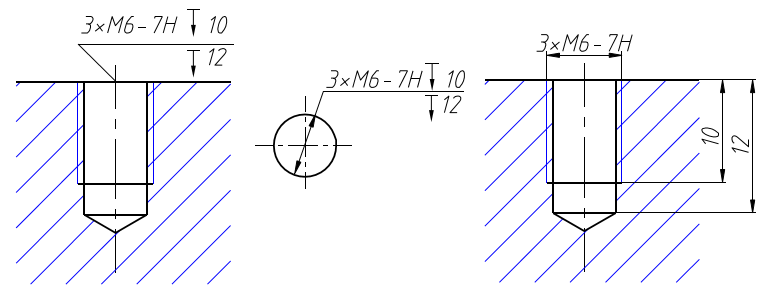

(2) Trou de vis

Méthode d'injection simplifiée Méthode de la note ordinaire

Méthode d'injection simplifiée Méthode de la note ordinaire

Méthode d'injection simplifiée Méthode de la note ordinaire

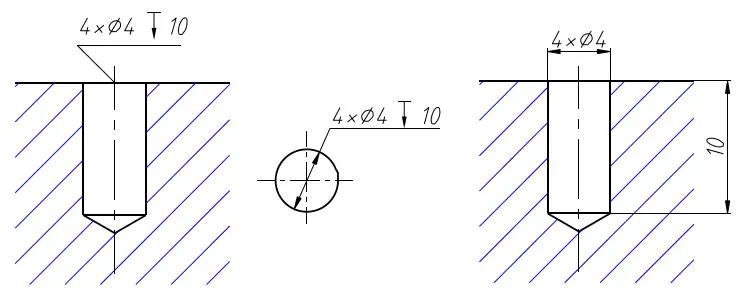

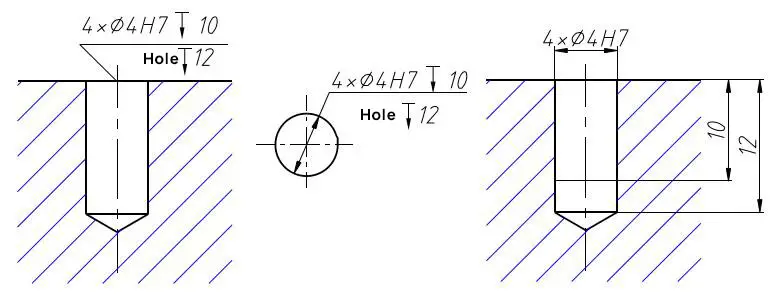

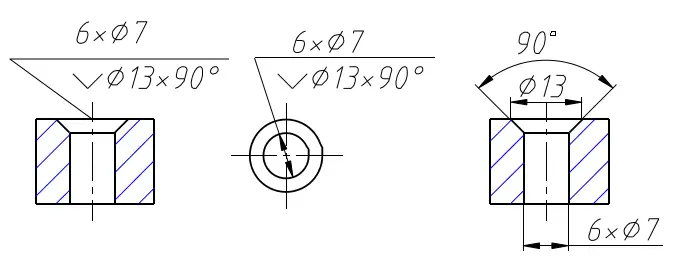

(3) Contre-trou

Méthode d'injection simplifiée Méthode de la note ordinaire

Méthode d'injection simplifiée Méthode de la note ordinaire

En règle générale, la taille doit être indiquée comme une ouverture, c'est-à-dire qu'il ne doit pas y avoir de taille redondante.

À l'heure actuelle, l'anneau dont l'exigence de précision est la plus faible n'est pas marqué d'une taille, c'est ce que l'on appelle une anneau d'ouverture.

Dans certains cas, afin d'éviter les additions et les soustractions lors de la transformation, la dimension de l'anneau fendu est indiquée entre parenthèses, ce que l'on appelle "l'anneau fendu".dimension de référence“.

En général, la dimension de référence n'est pas contrôlée en production.

1. Exigences de base pour le dimensionnement de l'assemblage

2. Classification des dimensions et système de référence des dimensions

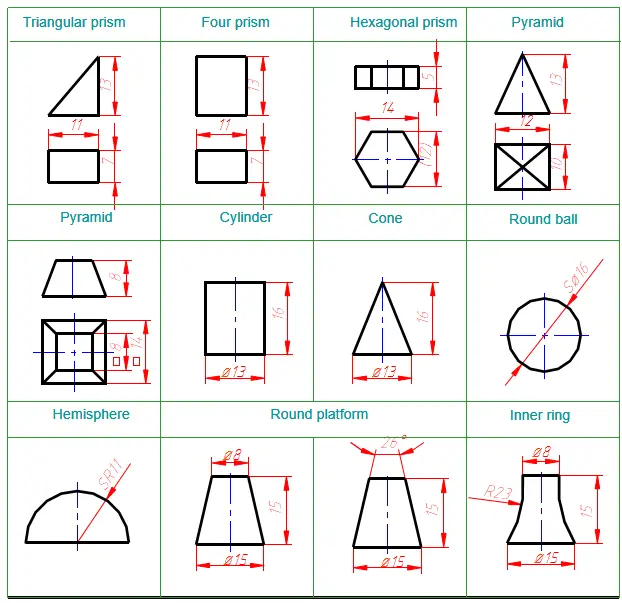

3. Méthode d'annotation des dimensions des formes de base

4. Annotation de la dimension globale

5. Marquage des dimensions du corps de coupe et du corps d'intersection

6. Problèmes nécessitant une attention particulière lors du dimensionnement

7. Exemples de dimensionnement

1. Les dimensions sont complètes et la forme et la taille de l'objet sont déterminées de manière exhaustive, sans omission ni répétition.

2. Les dimensions doivent être conformes aux dispositions des normes nationales, c'est-à-dire respecter strictement les normes nationales.

3. Les dimensions doivent être raisonnables et la disposition doit être claire.

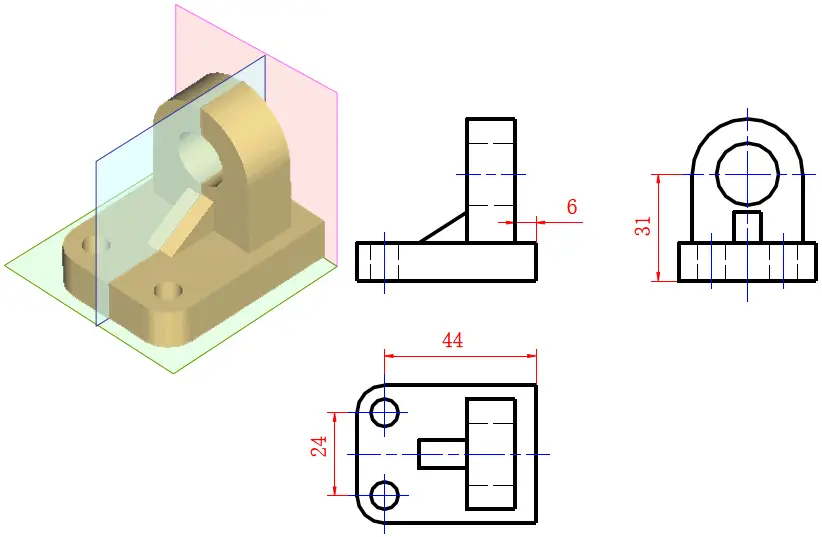

1. Point de référence de la dimension

Le point de départ du dimensionnement est le point de référence de la dimension.

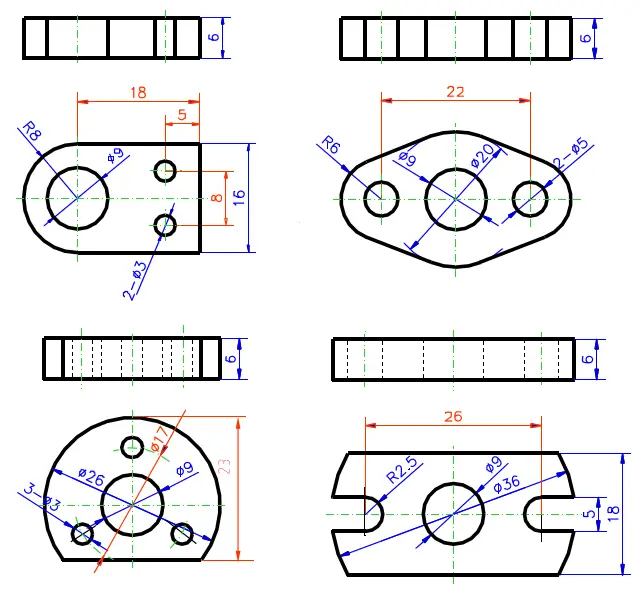

2. Réglage de la taille

Déterminer la taille de la forme et de la taille de chaque composant de l'assemblage.

3. Dimension de positionnement

Déterminer la position et la taille relatives des formes de base.

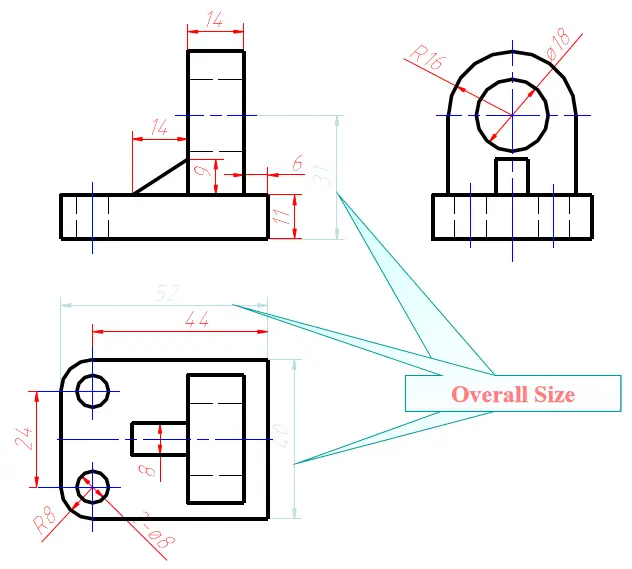

4. Dimensions générales

Longueur totale, largeur totale et hauteur totale de chaque corps.

1). Dimension datum

2). Réglage de la taille

3). Dimension de positionnement

4). Dimensions générales

Légende pour dimensionner la dimension globale

Légende sans dimension globale directe

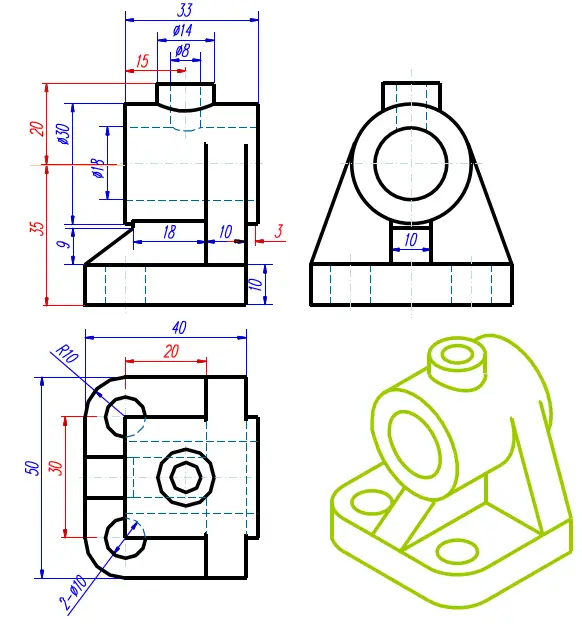

Étapes du dimensionnement :

1. Effectuer une analyse de la forme. L'assemblage peut être divisé en cinq parties de base : la plaque de fond, le cylindre, la plaque de support, la plaque de nervure et le petit cylindre.

2. Marquez une à une les dimensions fixes de la forme.

3. Sélectionner le point de référence de la dimension, sélectionner la surface inférieure de la plaque de fond comme point de référence dans le sens de la hauteur, sélectionner le plan symétrique passant par l'axe du cylindre comme point de référence de la dimension dans le sens de la longueur, et sélectionner la face arrière du cylindre comme point de référence de la dimension dans le sens de la largeur.

4. Marquer la dimension de positionnement.

5. Ajuster et marquer la dimension globale.

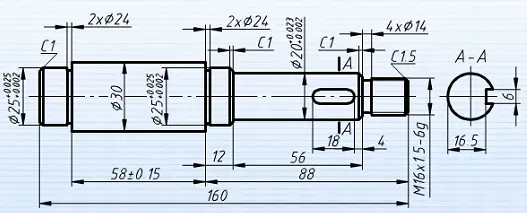

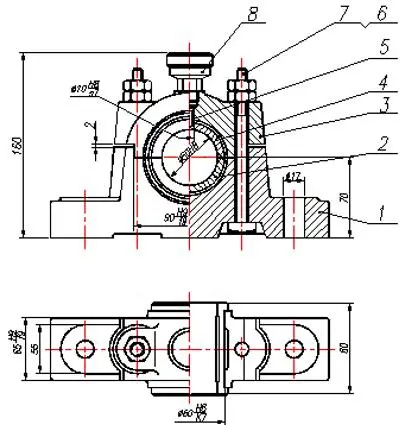

Les pièces d'arbre doivent être conformes à la séquence de traitement et à la méthode d'inspection

Séquence d'usinage de l'arbre :

Les dimensions doivent être complètes, mais il ne doit pas y avoir de dimensions redondantes.

Prendre en compte les exigences d'une mesure et d'une inspection pratiques.

Les dimensions marquées sont pratiques pour la mesure et l'inspection.

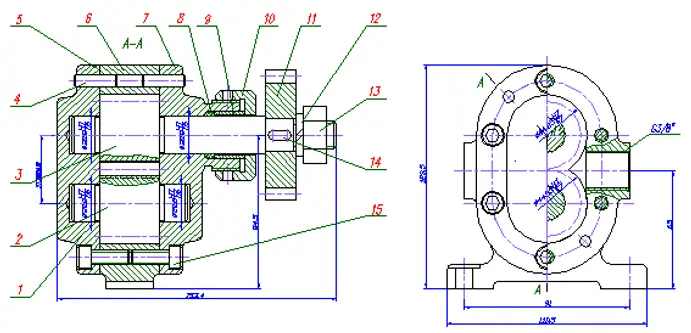

Il n'est pas nécessaire de noter toutes les dimensions des pièces sur le plan d'assemblage.

Il suffit de décrire plus en détail les performances, le principe de fonctionnement, les relations de montage et les dimensions requises de la machine.

1. Spécifications et dimensions

Également connue sous le nom de dimension de performance, elle reflète les spécifications et les performances de fonctionnement des composants ou des machines.

Cette dimension doit être déterminée en premier lieu lors de la conception. Elle constitue la base de la conception, de la compréhension et de la sélection des machines.

2. Dimensions de l'assemblage

Les dimensions indiquant la relation d'assemblage et la précision de travail entre les pièces comprennent généralement les éléments suivants :

1. Les dimensions d'ajustage font référence à certaines dimensions importantes pour les exigences d'ajustage entre les pièces.

2. La dimension de la position relative indique la distance et l'espacement importants entre les pièces à respecter lors de l'assemblage.

3. Dimensions d'usinage lors de l'assemblage. Certaines pièces ne peuvent être usinées qu'après avoir été assemblées. Les cotes d'usinage lors de l'assemblage doivent être indiquées sur le plan d'assemblage.

3. Dimension d'installation

Les dimensions à déterminer pour installer les composants sur la machine ou la machine sur la fondation.

4. Dimension globale

Indique la longueur, la largeur et la hauteur totales de la machine ou de la pièce.

Il permet d'obtenir les dimensions requises pour l'emballage, le transport, l'installation et la conception de l'usine.

5. Autres dimensions importantes

Il ne fait pas partie des dimensions ci-dessus, mais la dimension doit être garantie lors de la conception ou de l'assemblage.