1. Principales causes de l'erreur dimensionnelle des pièces causée par l'oxycoupage Les principales causes d'erreur dans l'oxycoupage et le découpage à commande numérique comprennent la déformation thermique de la plaque d'acier, la technique de l'opérateur, la planéité de la plate-forme d'appui, la précision de l'équipement et le degré de corrosion de la surface de la plaque d'acier. 2. Analyse des erreurs dimensionnelles des pièces produites [...]

Les principales causes d'erreurs dans la découpe et le découpage à commande numérique sont la déformation thermique de la plaque d'acier, la technique de l'opérateur, la planéité de la plate-forme d'appui, la précision de l'équipement et le degré de corrosion de la surface de la plaque d'acier.

Le découpage à la flamme de plaques d'acier implique toujours une déformation à chaud. Toutefois, les erreurs dimensionnelles des pièces déformées à chaud peuvent être considérablement réduites. La vitesse de coupe et la qualité des pièces dépendent des compétences de l'opérateur.

La planéité de la plate-forme de support et la précision de l'équipement ont le plus grand impact sur la taille des pièces. Les imprécisions peuvent souvent entraîner la mise au rebut directe des pièces. En outre, la corrosion des tôle d'acier peut affecter à la fois la qualité et la vitesse de coupe.

La déformation thermique des tôles d'acier est principalement perceptible dans les pièces élancées. Sur la base d'années de pratique et d'analyse du découpage, il a été déterminé que les erreurs dimensionnelles dans les pièces causées par la déformation thermique peuvent être minimisées en se concentrant sur les trois aspects suivants :

2.1.1 Dessiner des graphiques de pièces

Lors de la création de graphiques pour les pièces, veillez à inclure une quantité appropriée de compensation de la dilatation thermique dans le sens de la longueur de la pièce. Le montant de la compensation doit être choisi en fonction des caractéristiques spécifiques de chaque pièce.

AvantagesIl compense directement l'erreur dimensionnelle des pièces due à la dilatation thermique ;

InconvénientsLe système ne s'applique qu'aux pièces carrées et il n'est pas facile de compenser d'autres formes.

2.1.2 DProcessus de décharge détaillé

En partant de l'aspect décharge, affiner le processus de décharge et formuler un processus de décharge spécial pour les pièces volatiles.

2.1.2 Use du bord commun

L'utilisation d'un bord commun peut réduire temps de coupeCes caractéristiques permettent de minimiser l'absorption de chaleur par la plaque d'acier, de réduire la dilatation de la plaque d'acier et, par conséquent, d'atténuer les erreurs dimensionnelles des pièces.

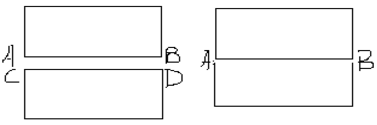

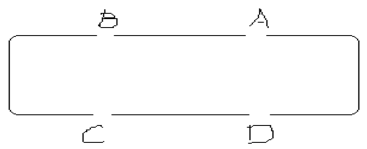

Comme le montre la figure 1, lorsqu'un bord commun n'est pas créé, AB et CD sur deux côtés adjacents de deux pièces doivent être coupés séparément.

En revanche, après l'utilisation d'une arête commune, seule l'arête AB doit être coupée, et l'arête CD ne doit pas être coupée.

Cela permet non seulement de réduire les erreurs dans les pièces, mais aussi d'améliorer l'efficacité de la coupe et l'utilisation des plaques.

2.1.2 Rdirection de coupe raisonnable

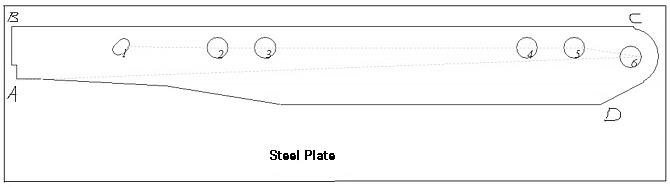

Déterminer la direction de coupe raisonnable de la pièce en fonction de la situation réelle, en coupant d'abord le trou, puis la forme, et en coupant d'abord le bord près du bord de la plaque d'acier.

Il faut veiller à ce que la rigidité de la liaison entre la pièce et la plaque d'acier soit suffisante avant de découper la pièce près du point d'achèvement, afin de garantir la taille et la précision de la découpe de la pièce.

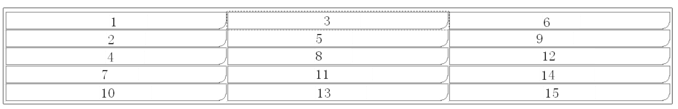

Par exemple, dans la figure 2, découpez d'abord le trou intérieur (1-6), puis le contour extérieur dans l'ordre suivant : A, B, C, D et A.

2.1.3 Re plan de pièce et la trajectoire de coupe raisonnables

L'erreur causée par la déformation de la plaque d'acier peut être minimisée par une disposition appropriée des pièces et un ajustement de la trajectoire de coupe.

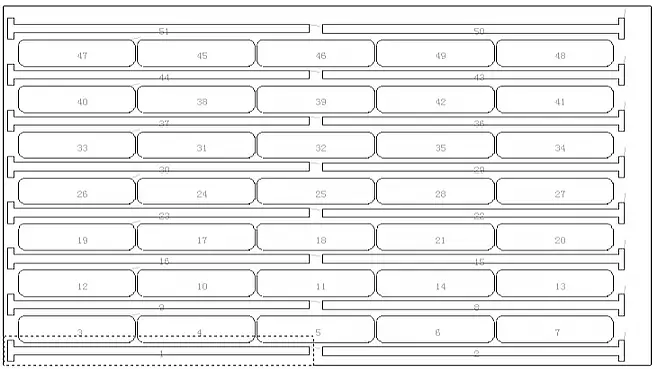

Comme l'illustre la figure 3, les pièces en forme de T susceptibles de se déformer doivent être associées à des pièces plus petites moins susceptibles de se déformer. Cela permet de réduire l'échauffement excessif dans des zones localisées, de minimiser la déformation thermique et de garantir la précision des dimensions de la pièce.

Pour minimiser la déformation des pièces minces, il convient d'utiliser la coupe de dislocation lors du déchargement.

Comme le montre la figure 4, après avoir découpé la pièce 2, la deuxième colonne doit être utilisée pour découper la pièce 3. Après avoir laissé refroidir la pièce 2 pendant un certain temps, il faut la retourner pour découper la pièce 4.

Il faut s'efforcer d'éviter un échauffement localisé excessif de la plaque d'acier, de minimiser la déformation thermique et de garantir autant que possible la précision des dimensions de la pièce.

2.1.2 SIntervalle de mise à jour

Pour réduire l'erreur causée par la déformation de la plaque d'acier (comme le montre la figure 5), il est recommandé de fixer des intervalles. Veuillez noter que les sections A, B, C et D ne doivent pas être coupées temporairement, mais lors du nettoyage de la plate-forme.

AvantagesLa déformation des pièces est directement et efficacement réduite ;

InconvénientsLe réglage de l'intervalle augmente le nombre de perforations de découpe, le temps de découpe et la consommation d'énergie. buse de coupe.

Le fait de couper l'espace (comme le montre la figure 6) peut entraîner des cicatrices laissées par le personnel chargé du nettoyage de la plate-forme.

Des réparations ultérieures par soudage et meulage seront nécessaires.

En fonction des différentes situations, choisir et utiliser des méthodes appropriées ou une combinaison de plusieurs méthodes pour contrôler le déformation de l'acier La plaque peut jouer un rôle évident.

En théorie, lorsque l'on utilise le même équipement et le même programme CN, les pièces découpées devraient être identiques. Toutefois, dans la réalité, ce n'est pas toujours le cas.

Même si la procédure est correcte, les pièces découpées par différents opérateurs peuvent présenter des variations de taille et des erreurs, et certaines peuvent même devoir être mises au rebut.

Pour s'assurer que les pièces sont coupées correctement, la buse de coupe appropriée doit être choisie en fonction de l'épaisseur de la plaque d'acier. La flamme doit être réglée en conséquence et la compensation de la fente doit être réglée pour garantir la qualité des pièces.

À titre de référence, veuillez consulter le tableau ci-dessous, qui fournit les informations suivantes procédé de coupage au gaz paramètres.

|

Paramètres du processus de coupe |

|||||||

|

Numéro de la buse de coupe |

Diamètre du trou d'oxygène coupé /mm |

Epaisseur de coupe /mm |

Vitesse de coupe mm / min |

Temps de préchauffage /s |

Pression d'oxygène Mpa |

Pression du gaz Mpa |

Valeur de compensation de la fente /mm |

|

1 |

1.0 |

5-10 |

700-500 |

5-12 |

0.6-0.7 |

>0.03 |

2 |

|

2 |

1.2 |

10-20 |

600-380 |

15-25 |

0.6-0.7 |

>0.03 |

2.5 |

|

3 |

1.4 |

20-40 |

500-350 |

25-30 |

0.6~0.7 |

>0.03 |

3 |

|

4 |

1.6 |

40~60 |

420-300 |

35-50 |

0.6-0.7 |

>0.03 |

3.5 |

|

5 |

1.8 |

60-100 |

320-200 |

50-80 |

0.6-0.7 |

>0.03 |

3.5 |

|

6 |

2.0 |

100-150 |

260~140 |

80-120 |

0.7-0.8 |

>0.04 |

3.5 |

Remarque : la pureté de l'oxygène est supérieure à 99,5%.

La principale raison des erreurs dimensionnelles dans les pièces causées par la plate-forme de support est que le plan de la plate-forme de support n'est pas parallèle à la surface du rail de guidage de la machine de découpe à commande numérique.

La plate-forme de travail de la plaque d'acier de support subit fréquemment des chocs et des bosses sur la plate-forme de chargement et de déchargement, ce qui rend son plan inégal et non parallèle à la surface du rail de guidage de la machine à découper à commande numérique.

Si les inégalités sont importantes, la torche de la machine à découper peut ne pas être perpendiculaire à la plaque d'acier, ce qui entraîne une inclinaison de la direction de l'épaisseur de la pièce entière.

En raison de l'oxycoupage à long terme, la plaque d'insertion de la plate-forme de support peut subir des dommages dus à l'oxycoupage et à l'adhérence du laitier, ce qui entraîne des irrégularités locales de la plate-forme de support.

Au cours du processus de découpe, la pièce peut être partiellement suspendue, ce qui entraîne une inclinaison partielle de la direction de l'épaisseur de la pièce.

Lorsque le épaisseur de la plaque d'acier est relativement grand, la taille de la pièce sera entachée d'une erreur significative.

La précision du rail de guidage de l'équipement a un impact direct sur la précision des pièces découpées. Pour minimiser les erreurs dues à la précision du rail de guidage, il est essentiel d'entretenir et de vérifier régulièrement le parallélisme et la planéité du rail de guidage.

La protection des paramètres de l'équipement est cruciale. Toute modification des paramètres verticaux et horizontaux de l'équipement peut entraîner la mise au rebut d'un nombre important de pièces.

Les opérateurs doivent procéder à une auto-inspection minutieuse des pièces, en particulier des plus grandes, et signaler rapidement tout problème constaté. Cette approche contribuera efficacement à l'identification de ces problèmes.

Diverses méthodes peuvent être combinées pour réduire efficacement les erreurs et améliorer la qualité des produits en fonction des causes des erreurs dans les différentes parties.