Le procédé de soudage par recouvrement présente une grande efficacité et un faible coût d'équipement. Il est largement utilisé dans la fabrication et la réparation de pièces, la modification de surfaces de matériaux et la production flexible de petites et moyennes séries de composants métalliques. Dans l'utilisation réelle de l'équipement de génie souterrain, l'équipement est soumis à des forces complexes et [...]

Le procédé de soudage par recouvrement présente une efficacité élevée et un faible coût d'équipement. Il est largement utilisé dans la fabrication et la réparation de pièces, la modification de surfaces de matériaux et la production flexible de petites et moyennes séries de composants métalliques.

Dans son utilisation réelle, l'équipement de génie souterrain est soumis à des forces complexes et à des conditions de travail difficiles.

Par exemple, le tunnelier est une machine de creusement de tunnel qui utilise la méthode du bouclier. Au cours de l'utilisation du tunnelier sous terre, la tête de coupe et les composants connexes tels que les blocs de protection de la tête de coupe, le siège de coupe et le siège du racleur d'arêtes subissent inévitablement une usure.

La superposition processus de soudage ne s'applique pas seulement au réusinage et à la réparation des composants usés du porte-outil, mais aussi à la préparation additive de couches et de filets résistants à l'usure, afin d'augmenter la résistance à l'usure des pièces. Dans la production réelle, afin d'améliorer l'efficacité de la production, un courant de soudage plus important est souvent utilisé.

Toutefois, en raison des limites de la superposition qualité du soudageLorsque le courant est trop important, le taux de dilution augmente, ce qui peut entraîner des défauts tels que la ségrégation de la composition de l'alliage et la perte de métal liquide au cours du processus de soudage par recouvrement.

Au contraire, lorsque le courant de soudage dans l'overlay application de soudage est relativement faible, il entraînera une baisse de l'efficacité de la production.

Le soudage à double fil, en tant que méthode de soudage efficace, suscite de plus en plus d'intérêt. Le soudage à double fil permet d'obtenir un taux de dépôt élevé et d'améliorer la composition et la cristallisation de l'acier. cordon de soudure en utilisant le champ de température et le cycle thermique du soudage à double fil, améliorant ainsi la microstructure et la performance de la couche de soudage superposée.

Par conséquent, l'étude de l'application du soudage à double fil au soudage par recouvrement, l'équilibrage de la formation et de la qualité du soudage par recouvrement et l'amélioration de l'efficacité réelle de la production sont d'une grande importance pour l'application technique pratique du soudage par recouvrement.

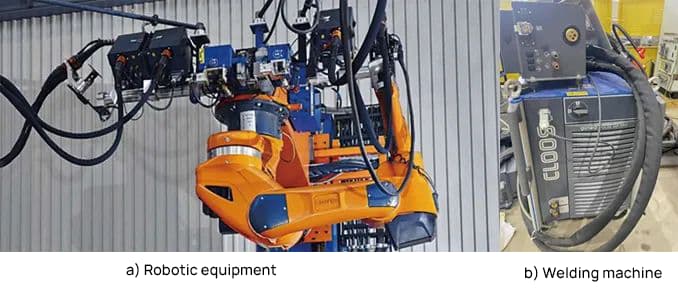

Les source de courant de soudage utilisée dans l'expérience est la QINEO PULSE 600 de CLOOS. Lors de l'utilisation de la machine à souder QINEO pour effectuer des soudures à faible courant, il est important de savoir que la machine à souder QINEO PULSE 600 est une machine à souder. soudage par impulsionLes éclaboussures sont faibles et le formage est magnifique.

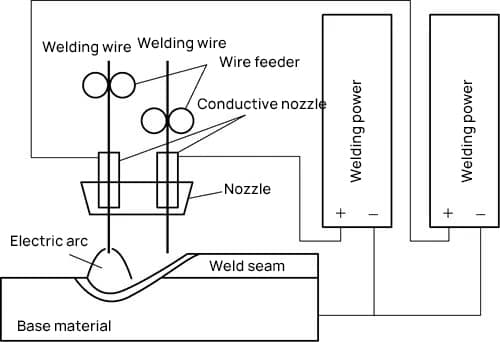

Sur cette base, un procédé de soudage à double fil a été mis au point, qui permet non seulement d'améliorer la qualité du cordon de soudure, mais aussi d'accroître considérablement l'efficacité du dépôt de soudure. L'équipement de soudage à double fil adopte une structure de pistolet à double fil, dans laquelle les deux fils sont constamment fondus dans le même bassin.

Le fil avant préchauffe le fil arrière, et le fil arrière réchauffe le fil avant, ce qui améliore la microstructure et les performances de la couche de soudage par recouvrement.

Les deux fils étant isolés l'un de l'autre, il est possible d'utiliser une variété de combinaisons souples et variées.

Cela permet non seulement d'ajuster indépendamment les paramètres des deux fils, mais aussi de sélectionner deux diamètres différents et différents matériaux de fils en fonction des exigences spécifiques de l'application, couvrant ainsi une large gamme d'applications.

Le principe de fonctionnement du soudage à double fil à bain de fusion partagé est illustré à la figure 1.

En comparaison avec le soudage à fil unique dans l'expérience, les fils simples et doubles sont librement échangés dans le système de soudage à fil double, tandis que les autres méthodes de soudage et les conditions de gaz protecteur restent inchangées.

Dans l'expérience, la machine à souder QINEO PULSE 600 de CLOOS est utilisée comme machine à souder. puissance de soudage Le robot CLOOS est équipé d'un pistolet de soudage à double fil pour assurer la précision du mouvement du pistolet de soudage pendant le soudage et pour contrôler la vitesse de soudage. Certains éléments du système de soudage par recouvrement et du matériel sont illustrés à la figure 2.

Le matériau de base utilisé dans l'expérience est Q235 La composition chimique principale de cet acier est indiquée dans le tableau 1. Le fil de soudure résistant à l'usure UTP AF ROBOTIC 600 est utilisé dans l'expérience, avec un modèle de DIN 8555 : MSG 6-GF-60-GP, et sa composition chimique principale est indiquée dans le tableau 2. Le diamètre du fil de soudure est de 1,2 mm. Le gaz protecteur utilisé est 80% Ar + 20% CO2.

Tableau 1 : Composition chimique du matériau de base (fraction de masse) (%)

| C | Si | Mn | S | P |

| 0.22 | 0.35 | 0.14 | 0.045 | 0.045 |

Tableau 2 : Composition chimique du fil de soudure (fraction de masse) (%)

| C | Si | Mn | Cr | Mo |

| 0.57 | 2.56 | 0.54 | 8.96 | 0.01 |

Les paramètres de soudage traditionnels pour le soudage monofilaire sont indiqués dans le tableau 3.

Tableau 3 : Paramètres de soudage pour le soudage par recouvrement

| Courant de soudage IA | Tension d'arc IV | Vitesse de soudage /(cm/min) | Allongement à sec /mm | Débit de gaz (L/min) | Pendule paramètres de soudage |

| 164 | 19.8 | 18 | 15 | 18 | / |

L'effet de soudage est illustré à la figure 3, avec une largeur de soudure de 10,64 mm, une hauteur de soudure de 3,43 mm et une profondeur de fusion de 1,13 mm.

Pour l'essai de soudage par recouvrement à double fil, la méthode de soudage et la méthode d'essai de soudage à double fil sont les suivantes gaz de protection Les conditions de soudage étaient cohérentes avec celles du soudage par recouvrement à fil unique. L'allongement à sec dans l'expérience était de 20 mm. En utilisant la méthode expérimentale orthogonale, le courant du fil avant, le courant du fil arrière et la vitesse de soudage ont été ajustés pour réaliser une expérience orthogonale à trois facteurs et à quatre niveaux. Les données relatives à la largeur et à la hauteur de la soudure ont été obtenues en observant et en mesurant la formation de la soudure. Certains paramètres de soudage et la taille de la soudure sont indiqués dans le tableau 4.

Tableau 4 : Paramètres de soudage pour le soudage double fil

| Courant de soudage du fil frontal A | Tension d'arc du fil frontal V | Courant de soudage du fil arrière /A | Tension d'arc du fil arrière V | Vitesse de soudage /(cm/min) | Cordon de soudure largeur /mm | Hauteur du cordon de soudure /mm |

| 120 | 20.4 | 100 | 20.9 | 30 | 8.92 | 2.75 |

| 140 | 21.3 | 100 | 20.9 | 35 | 8.93 | 2.83 |

| 160 | 22.2 | 100 | 20.9 | 40 | 9.01 | 3.02 |

| 180 | 23.0 | 100 | 20.9 | 45 | 9.02 | 3.45 |

| 120 | 20.4 | 120 | 21.2 | 30 | 12.03 | 3.05 |

| 140 | 21.3 | 120 | 21.2 | 35 | 11.12 | 3.25 |

| 160 | 22.2 | 120 | 21.2 | 40 | 11.23 | 3.08 |

| 180 | 23.0 | 120 | 21.2 | 45 | 12.24 | 3.52 |

| 120 | 20.4 | 140 | 22.4 | 30 | 11.84 | 3.06 |

| 140 | 21.3 | 140 | 22.4 | 35 | 12.26 | 3.07 |

| 160 | 22.2 | 140 | 22.4 | 40 | 12.88 | 3.13 |

| 180 | 23.0 | 140 | 22.4 | 45 | 13.02 | 3.21 |

| 120 | 20.4 | 160 | 23.3 | 35 | 12.72 | 2.86 |

| 140 | 21.3 | 160 | 23.3 | 40 | 13.23 | 2.88 |

| 160 | 22.2 | 160 | 23.3 | 45 | 13.90 | 3.02 |

| 180 | 23.0 | 160 | 23.3 | 50 | 13.92 | 3.01 |

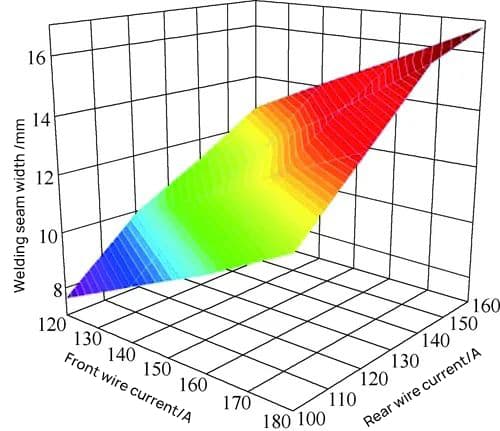

L'analyse des données relatives au courant de soudage, à la largeur et à la hauteur de la soudure du soudage bifilaire montre que lorsque le courant et la vitesse de soudage changent, compte tenu de la fluctuation de la largeur et de la hauteur de la soudure causée par les variations dans la formation de la soudure et les erreurs de mesure, la variation de la hauteur de la soudure n'est pas significative, tandis que la variation de la largeur de la soudure est plus importante.

Lorsque la vitesse de soudage est maintenue constante à 35 cm/min, 40 cm/min et 45 cm/min respectivement, la relation entre la largeur de la soudure et le courant du fil avant/arrière est ajustée avec une équation de surface.

La fonction du modèle de l'équation de surface établie est :

Dans la formule :

y - largeur de la soudure (mm) ;

x1 - courant du fil avant (A) ;

x2 - courant du fil arrière (A) ;

a0, a1, a2, a3, a4 et a5 - coefficients.

Lorsque les vitesses de soudage sont de 35cm/min, 40cm/min et 45cm/min, les coefficients a3, a4 et a5 de l'équation sont approximativement de 0. Lorsque la vitesse est de 35cm/min, l'équation de l'ajustement de surface est la suivante :

On peut donc en déduire que les termes x1x2, x12 et x22 de l'équation d'ajustement ont un impact relativement faible sur la valeur de y.

En utilisant la formule d'ajustement pour tester les données expérimentales aux vitesses de 40cm/min et 45cm/min, et en entrant les valeurs de courant des fils avant et arrière pour obtenir la valeur de y, les valeurs calculées de y et la largeur réelle de la soudure présentent une erreur assez uniforme.

La relation entre la largeur de la soudure et le courant de soudage à deux fils peut être obtenue à partir de la formule (2), comme le montre la figure 4.

Selon la formule (2), la largeur de la soudure est positivement corrélée au courant des fils avant et arrière, et se rapproche d'une relation linéaire, l'effet du courant du fil arrière étant plus important. Dans le processus de soudage proprement dit, le fil avant a un effet de préchauffage sur le fil arrière, tandis que le fil arrière a un effet significatif sur le bain de fusion.

Le bain de fusion est influencé par la force de l'arc du fil arrière et la chaleur continue, ce qui augmente la tendance à l'écoulement du métal liquide dans le bain de fusion et conduit finalement à une augmentation de la largeur de la soudure.

Lorsque les courants de soudage du surfaçage à double fil sont de 140 A et 120 A, et que la vitesse de soudage est de 30 cm/min, la largeur de la soudure est de 10,73 mm, la hauteur de 3,23 mm et la profondeur de pénétration de 0,82 mm. L'effet de surfaçage est bon, comme le montre la figure 5.

À ce stade, la taille du revêtement bifilaire est similaire à celle du revêtement monofilaire, et la profondeur de pénétration du revêtement bifilaire est plus faible. Les zone affectée thermiquement est réduit, le degré de réaction avec le métal de base est réduit et le taux de dilution est diminué, ce qui permet d'améliorer la qualité du revêtement.

La vitesse de soudage est augmentée de plus de 50% par rapport au surfaçage traditionnel à fil unique, ce qui améliore considérablement l'efficacité de la production.

Pour les échantillons de surfaçage à double fil et de surfaçage à fil unique, un échantillon de surfaçage de 20 mm × 10 mm × 10 mm a été obtenu par découpage, et ses performances ont été testées et analysées. Les paramètres de soudage sont indiqués dans le tableau 5.

Tableau 5 Principaux paramètres de soudage des échantillons

| Projet | Courant de soudage IA | Tension d'arc IV | Vitesse de soudage (cm/min) |

| Essai de soudage à double fil 1 | 120 (avant) 100 (arrière) | 20,4 (avant) 20,9 (arrière) | 30 |

| Essai de soudage à double fil 2 | 120 (avant) 120 (arrière) | 20,4 (avant) 21,2 (arrière) | 30 |

| Essai de soudage à double fil 3 | 140 (avant) 120 (arrière) | 21,3 (avant) 21,2 (arrière) | 30 |

| Échantillon de soudage à fil unique | 164 | 19.8 | 18 |

Essais de micro-dureté

Un testeur de micro-dureté à image de type 600HVS-1000AVT de Chine a été utilisé pour effectuer les essais de micro-dureté sur les échantillons. Le pénétrateur Vickers était une pyramide à quatre côtés. La charge était de 300 g (2,94 N) et de 100 g (98 N), et le temps de maintien était de 15 secondes.

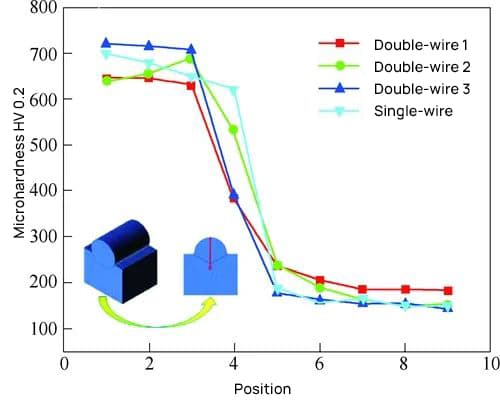

Les échantillons de soudage à deux fils et de soudage à un fil ont été mesurés le long de la ligne de fusion, en partant de la surface de la soudure comme point de mesure initial, avec un intervalle de 1 mm pour la mesure des points.

Plusieurs mesures ont été effectuées à chaque point de mesure et la valeur moyenne a été obtenue, ce qui a permis d'obtenir une courbe de distribution de la microdureté moyenne transversale (voir figure 6).

La figure 6 montre qu'à la position de la surface soudée, les valeurs de dureté des échantillons de soudage à double fil et de soudage à fil unique sont similaires.

De la surface du cordon de soudure à une distance de 3 mm de la surface du cordon de soudure, la valeur de dureté de l'échantillon de soudure à double fil reste fondamentalement inchangée, la valeur de dureté de l'échantillon de soudure à double fil 2 augmentant légèrement, tandis que la valeur de dureté de l'échantillon de soudure à fil unique diminue progressivement.

À une distance de 3 à 5 mm de la surface du cordon de soudure, les valeurs de dureté des échantillons de soudage double fil et de soudage simple fil diminuent rapidement jusqu'à ce qu'elles se rapprochent de la dureté de la matrice (140HV0,2).

Le test de microdureté montre que la dureté de la surface de l'échantillon de soudage à double fil est supérieure à 700HV0,2, ce qui répond aux exigences de dureté des applications de revêtement réelles.

Lors du surfaçage monofilaire et du surfaçage bifilaire, le éléments d'alliage de la couche de revêtement se diffuse vers le métal de base, et plus la couche de revêtement est proche du métal de base, plus la diminution de la dureté est évidente.

La courbe de distribution de la dureté permet de déduire que lors du surfaçage monofilaire, le processus de diffusion est relativement stable et que la valeur de la dureté est fortement influencée par la distance.

Au fur et à mesure que la couche de revêtement s'approche du métal de base, la valeur de dureté diminue progressivement.

Dans le surfaçage double fil, l'utilisation de champs de température et de cycles thermiques dans le soudage double fil améliore le processus de diffusion des éléments, optimise la structure et les propriétés de la couche de surfaçage et, dans une certaine plage de distance par rapport à la surface de la couche de surfaçage, la valeur de la dureté reste fondamentalement inchangée.

Essais de friction et d'usure

L'échantillon de surfaçage double fil et l'échantillon de surfaçage simple fil ont été soumis à des tests d'usure par glissement à sec dans les mêmes conditions environnementales (température : 28-30°C, humidité : 60%) sur la machine à bille sur disque HT 1000.

Une bille Si3N4 d'un diamètre de 4 mm a été sélectionnée pour le test, la charge a été fixée à 10 N, la vitesse de glissement à 59 mm/s et le temps d'usure à 30 minutes. L'usure a été mesurée à l'aide d'une balance de précision FA2104.

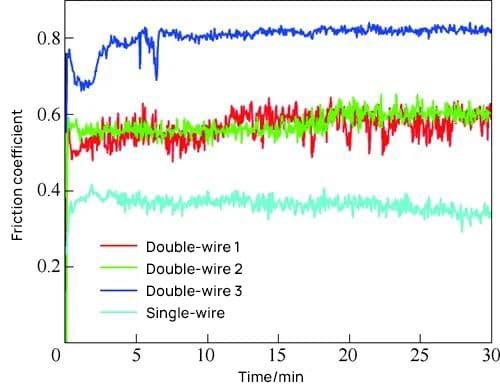

En observant le processus d'essai, il a été constaté que sous des charges plus faibles et à des vitesses plus basses, l'échantillon de soudage à double fil 2 a connu une courte période d'usure légère combinant l'usure abrasive et la déformation plastique, mais s'est stabilisé après environ 1 minute.

La tendance de la courbe du coefficient de frottement a évolué de manière similaire à celle de l'échantillon de soudage à fil unique. Le coefficient de frottement de l'échantillon de soudage à double fil 1 a fortement fluctué, et l'échantillon de soudage à double fil 3 est entré dans la phase d'équilibre de frottement après une période de temps plus longue.

Le coefficient de frottement de l'échantillon de soudage monofilaire était le plus faible, fluctuant autour de 0,4, et le coefficient de frottement du soudage bifilaire était de 0,6-0,8.

En raison de la faible température de l'échantillon, aucune usure par fusion n'a été observée dans aucun des échantillons. Les résultats des tests de friction et d'usure sont présentés à la figure 7.

La figure 7b montre que l'échantillon de soudage à double fil présente une perte de friction extrêmement faible, tandis que la perte de friction de l'échantillon de soudage à fil unique est d'environ 1,5 g.

Les résultats des tests de friction et d'usure indiquent que par rapport au surfaçage à fil unique, le surfaçage à double fil entraîne une augmentation du coefficient de friction et une diminution de l'usure.

Figure 7 : Résultats des tests de friction et d'usure des échantillons.

Test de performance structurelle de la surface d'usure

L'usure des matériaux est un processus complexe. Pour confirmer la raison de la perte de quantité d'usure, la morphologie et l'analyse des composants de la surface usée de l'échantillon de soudage déposé par double fil et de l'échantillon de soudage déposé par simple fil après l'essai de friction ont été réalisées à l'aide du microscope électronique à balayage ZeissSigma (MEB) et de la spectroscopie à dispersion d'énergie Smartedx (EDS).

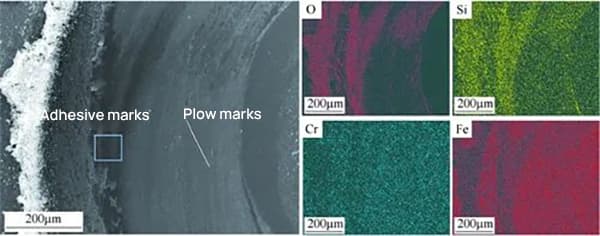

Les images SEM et EDS de la surface usée de l'échantillon de soudage déposé à double fil et de l'échantillon de soudage déposé à fil unique après l'essai de frottement sont présentées dans la figure 8.

La figure 8 montre que la surface de l'échantillon de soudage à double fil 1 est principalement composée de marques de labour peu profondes et fines et d'une petite quantité de marques d'adhérence.

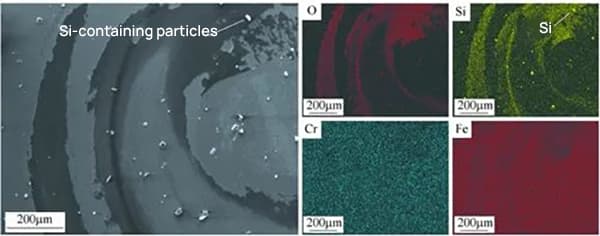

À ce stade, l'usure est principalement due à l'abrasion. La zone d'adhésion de la surface de l'échantillon de soudage monofilaire augmente et il y a de nombreuses particules blanches.

La comparaison et l'analyse EDS ont permis de déterminer que les particules blanches sont principalement des composés contenant des éléments Si. Le composé de silicium est principalement dû à la dureté élevée de la paire de contre-friction dans le processus d'usure par frottement à sec.

Les particules d'usure se fixent à la surface de l'échantillon ; à ce stade, l'usure est principalement due à l'abrasion et à l'adhérence.

On en déduit que les cristaux métalliques qui forment les composés de silicium lors du dépôt d'un seul fil ont de mauvaises propriétés antiadhésives, ce qui augmente l'usure de l'adhésif pendant le frottement et accroît l'usure.

Lors du dépôt en double fil, la composition et la cristallisation des composés de silicium sont améliorées, ce qui réduit l'usure.

Dans l'opération de soudage, la méthode de soudage par dépôt à double fil est adoptée. En ajustant les paramètres de soudage et en contrôlant la taille de formation de la couche de dépôt, et en utilisant le champ de température et les caractéristiques du cycle thermique du soudage à double fil, la composition et la cristallisation de la soudure sont améliorées et le taux de dilution est réduit.

Cela permet d'améliorer les performances organisationnelles et la résistance à l'usure de la couche de dépôt dans une certaine mesure, et l'efficacité du soudage du dépôt est grandement améliorée.

Les résultats de cette étude ont une valeur de référence pour l'application du soudage par dépôt dans les équipements de génie souterrain, ainsi que pour l'application du soudage à double fil dans le domaine du soudage par dépôt et de la fabrication additive à l'arc.

En tant que fondateur de MachineMFG, j'ai consacré plus d'une décennie de ma carrière à l'industrie métallurgique. Ma vaste expérience m'a permis de devenir un expert dans les domaines de la fabrication de tôles, de l'usinage, de l'ingénierie mécanique et des machines-outils pour les métaux. Je suis constamment en train de réfléchir, de lire et d'écrire sur ces sujets, m'efforçant constamment de rester à la pointe de mon domaine. Laissez mes connaissances et mon expertise être un atout pour votre entreprise.