Vous êtes-vous déjà demandé comment de minuscules trous sont percés avec une telle précision dans le métal ? Cet article explore le monde fascinant du perçage et révèle les secrets des différents forets et techniques. Vous apprendrez comment les professionnels réalisent des trous parfaits et quels sont les outils qu'ils utilisent. Préparez-vous à découvrir les subtilités du perçage !

Le perçage englobe une série de procédés de coupe de précision, notamment le perçage, l'alésage et le contre-perçage, chacun utilisant des forets spécialisés pour obtenir des résultats spécifiques dans le domaine du travail des métaux et de la fabrication.

Le perçage est une opération de coupe fondamentale qui permet de créer des trous cylindriques dans des matériaux solides à l'aide d'outils de coupe rotatifs. Les types les plus courants sont les suivants :

Ces outils peuvent produire des trous traversants (pénétrant l'ensemble de la pièce) ou des trous borgnes (avec une profondeur définie), dont le diamètre varie généralement de 0,1 mm à plus de 100 mm.

L'alésage est un processus de finition qui améliore la précision, l'état de surface et la cohérence dimensionnelle des trous préexistants. Les alésoirs, caractérisés par leurs goujures droites ou hélicoïdales et leurs arêtes de coupe précises, peuvent atteindre des tolérances aussi étroites que ±0,013 mm (0,0005 pouces). Ce processus est crucial dans les applications nécessitant des ajustements de haute précision, comme dans l'aérospatiale ou l'automobile.

Le contre-perçage est une opération secondaire effectuée sur des trous pré-percés pour créer des caractéristiques spécifiques :

Les forets de contre-perçage, dotés d'un pilote qui s'aligne sur le trou existant et d'une section de coupe de plus grand diamètre, garantissent la concentricité et la précision dimensionnelle de ces éléments.

Il existe deux méthodes principales de forage :

1) la pièce reste immobile tandis que le foret tourne et avance axialement, ce qui est généralement appliqué sur les perceuses, les aléseuses, les centres d'usinage ou les machines-outils combinées ;

2) la pièce tourne tandis que le foret n'avance que dans le sens axial, ce qui est généralement appliqué sur les tours ou les machines de perçage de trous profonds. Les forets hélicoïdaux peuvent produire des trous d'un diamètre allant de 0,05 mm à 100 mm, tandis que les forets plats peuvent atteindre 125 mm. Pour les trous de plus de 100 mm, on commence généralement par réaliser un petit trou prépercé (ou un trou de coulée réservé), puis on perce le trou à la taille requise.

Pendant le forage, la vitesse de forage (v) est la vitesse circonférentielle du diamètre extérieur du foret (m/min), et la vitesse d'avance (f) est la distance axiale que le foret (ou la pièce) parcourt par tour pendant le forage dans le trou (mm/r).

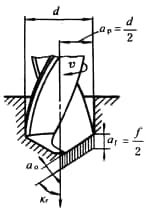

La figure 2 montre les paramètres de forage d'un foret hélicoïdal. Comme un foret hélicoïdal possède deux arêtes de coupe, la vitesse d'avance pour chaque dent est calculée comme af=f/2 (mm/dent).

Il existe deux profondeurs de coupe : lors du perçage de trous, elle est calculée comme la moitié du diamètre du foret (d) ; lors de l'alésage, elle est calculée comme (d-d0)/2, où d0 est le diamètre du trou préexistant.

L'épaisseur du copeau coupé par chaque dent est a0=afsin(Κr), avec des unités en millimètres, où Κr est la moitié de l'angle de la pointe du foret.

Lorsque l'on utilise des forets hélicoïdaux en acier rapide pour percer des matériaux en acier, la vitesse de perçage est généralement comprise entre 16 et 40 m/min. alliage dur peuvent doubler la vitesse de forage.

Pendant le processus de forage, un foret hélicoïdal possède deux arêtes de coupe primaires et une arête transversale, communément appelées "une pointe (centre du foret) et trois lames", qui participent à la coupe.

Le foret hélicoïdal travaille dans un état semi-fermé où l'arête transversale est fortement comprimée et où l'enlèvement des copeaux est difficile. Les conditions de traitement sont donc plus complexes et plus difficiles que le tournage ou d'autres méthodes de coupe, ce qui se traduit par une précision de traitement moindre et des surfaces plus rugueuses.

La précision de perçage des matériaux en acier est généralement IT13-10, avec rugosité de la surface de Ra20-1,25μm, tandis que la précision de l'alésage peut atteindre IT10-9, avec une rugosité de surface de Ra10-0,63μm.

La qualité et l'efficacité du processus de forage dépendent en grande partie de la forme de l'arête de coupe du trépan.

En production, la forme et l'angle du tranchant d'un foret hélicoïdal sont souvent modifiés par affûtage afin de réduire la résistance à la coupe et d'améliorer les performances de forage. Le foret de groupe chinois est un exemple de foret hélicoïdal fabriqué selon cette méthode.

Lorsque le rapport entre la profondeur (l) et le diamètre (d) d'un trou foré est supérieur à six, on considère généralement qu'il s'agit d'un forage profond. Le trépan utilisé pour le forage profond est mince et peu rigide. Pendant le forage, le trépan a tendance à dévier et à frotter contre la paroi du trou, ce qui complique le refroidissement et l'évacuation des copeaux.

Par conséquent, lorsque le rapport l/d est supérieur à 20, un trépan spécialement conçu pour les trous profonds est nécessaire et un fluide de coupe avec un certain débit et une certaine pression est utilisé pour le refroidissement et le rinçage des copeaux afin d'obtenir des résultats de forage de haute qualité avec une grande efficacité.

Un foret est un outil de coupe utilisé pour percer des trous dans des matériaux solides, soit pour créer des trous traversants, soit pour créer des trous borgnes, et peut également être utilisé pour agrandir des trous existants.

Les forets les plus couramment utilisés sont les forets hélicoïdaux, les forets plats, les forets centraux, les forets pour trous profonds et les forets pour contre-trous. Bien que les alésoirs et les fraises ne soient pas utilisés pour percer des trous dans des matériaux solides, ils sont souvent classés dans la catégorie des mèches.

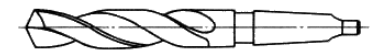

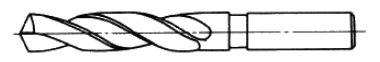

Figure 3. Différents types de forets.

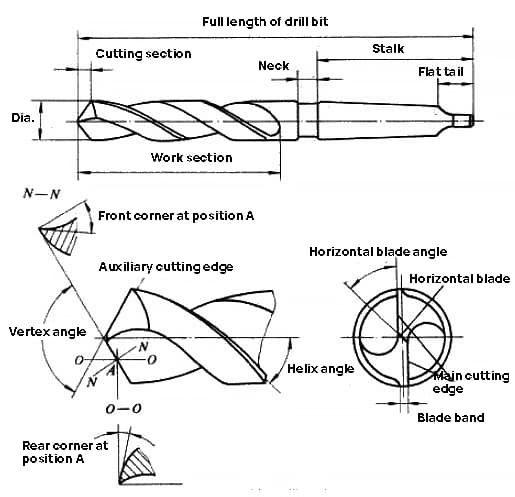

Les forets hélicoïdaux sont les outils de traitement des trous les plus utilisés. Leur diamètre varie de 0,25 mm à 80 mm. Ils sont principalement composés d'une partie travaillante et d'une partie de la tige.

La partie active présente deux rainures hélicoïdales ressemblant à un ruban torsadé, d'où le nom de foret hélicoïdal. Afin de réduire le frottement entre la pièce de guidage et la paroi du trou pendant le forage, le diamètre du foret hélicoïdal diminue progressivement de la pointe à la tige en une forme conique.

L'angle de spirale du foret hélicoïdal affecte principalement la taille de l'angle avant de l'arête de coupe, la résistance de la lame de l'arête et la performance de l'enlèvement des copeaux ; il est généralement compris entre 25° et 32°.

La rainure en spirale peut être traitée par fraisage, meulage, laminage à chaud ou extrusion à chaud, et la partie coupante du trépan est formée après avoir été affûtée.

L'angle supérieur de la partie coupante d'un foret hélicoïdal standard est de 118°, l'angle d'inclinaison du bord transversal est de 40° à 60° et l'angle arrière est de 8° à 20°. Pour des raisons structurelles, l'angle avant est progressivement réduit du bord extérieur vers le milieu, et il y a un angle avant négatif (jusqu'à environ -55°) au bord transversal, ce qui exerce un effet de pression pendant le perçage.

Afin d'améliorer les performances de coupe du foret hélicoïdal, la partie coupante peut être rectifiée en différentes formes (telles que les forets de groupe) en fonction des propriétés du matériau traité. La tige d'un foret hélicoïdal se présente sous deux formes : la tige droite et la tige conique. Pendant l'usinage, la première est serrée dans le mandrin et la seconde est insérée dans le trou conique de la broche ou de la contre-pointe de la machine-outil.

En général, les forets hélicoïdaux sont fabriqués en acier rapide. Les forets hélicoïdaux avec carbure cémenté sont adaptés au traitement de la fonte, de l'acier trempé, des matériaux non métalliques, etc., et les petits forets hélicoïdaux en carbure monobloc sont utilisés pour le traitement des pièces d'instruments et des cartes de circuits imprimés, etc.

La partie coupante du foret plat est en forme de pelle, sa structure est simple et son coût de fabrication est faible. Le fluide de coupe peut être facilement introduit dans le trou, mais ses performances en matière de coupe et d'enlèvement des copeaux sont médiocres. Les forets plats peuvent être divisés en deux types : les forets intégraux et les forets assemblés.

Le type intégral est principalement utilisé pour percer des micro-trous d'un diamètre de 0,03 mm à 0,5 mm. Les forets plats assemblés ont des lames remplaçables et peuvent être refroidis à l'intérieur. Ils sont principalement utilisés pour percer de grands trous d'un diamètre de 25 mm à 500 mm.

Les forets pour trous profonds désignent généralement les outils dont le rapport profondeur/diamètre du trou est supérieur à 6. Les forets pour trous profonds couramment utilisés sont les forets à canon, les forets pour trous profonds BTA, les forets à jet, les forets pour trous profonds DF, etc. Les perceuses à contre-trou sont également couramment utilisées pour le traitement des trous profonds.

Les alésoirs ont 3 à 4 dents et sont plus rigides que les forets hélicoïdaux. Ils sont utilisés pour agrandir les trous existants et améliorer la précision et la régularité de l'usinage.

Les forets à contre-trou ont plusieurs dents et sont utilisés pour façonner l'extrémité des trous, comme les trous à contre-trou pour divers types de vis à tête fraisée ou pour aplatir la surface extérieure de l'extrémité des trous.

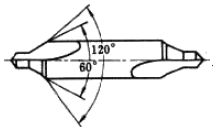

Les forets à centrer sont utilisés pour percer des trous centraux dans des pièces à usiner de type arbre. Ils sont essentiellement composés de forets hélicoïdaux et de forets à contre-trou avec de très petits angles d'hélice, et sont également appelés forets centraux composés.

Lors de la sélection d'un foret pour une opération spécifique d'usinage de trous, les ingénieurs des procédés doivent accorder la priorité à la profondeur du trou. Lorsque la profondeur du trou usiné augmente, le volume des copeaux générés pendant le processus de coupe augmente proportionnellement. Cette relation entre la profondeur du trou et le volume de copeaux représente un défi important pour les opérations de perçage de trous profonds.

L'évacuation efficace des copeaux est cruciale pour la réussite de toute tâche d'usinage de trous, en particulier dans les applications de trous profonds. Si les copeaux produits pendant l'usinage ne peuvent pas être évacués rapidement et efficacement, ils peuvent s'accumuler et obstruer les goujures du foret. Cette obstruction peut avoir plusieurs effets néfastes :

Pour relever ces défis, les forets paraboliques sont apparus comme une solution supérieure pour l'usinage des trous profonds. Les forets paraboliques se distinguent par leur géométrie de goujure unique, caractérisée par un profil parabolique qui s'élargit progressivement de la pointe du foret à la queue. Cette conception innovante offre plusieurs avantages :

Lors de la mise en œuvre de forets paraboliques dans des opérations d'usinage de trous profonds, il est essentiel de prendre en compte des facteurs supplémentaires tels que les paramètres de coupe, les méthodes d'alimentation en liquide de refroidissement (par exemple, le liquide de refroidissement à travers l'outil), et le besoin potentiel de cycles d'usinage dans des trous extrêmement profonds. En tirant parti des avantages des forets paraboliques et en employant des stratégies d'usinage appropriées, les fabricants peuvent améliorer considérablement l'efficacité, la qualité et la fiabilité des processus d'usinage des trous profonds dans une large gamme de matériaux et d'applications.

Lors de la sélection du foret optimal pour une opération de perçage spécifique, les ingénieurs des procédés doivent tenir compte du rapport longueur/diamètre (L/D) du foret. Ce paramètre crucial est défini comme le rapport entre la profondeur du trou à usiner et le diamètre du foret. Par exemple, un foret de 12,7 mm de diamètre utilisé pour créer un trou de 38,1 mm de profondeur aura un rapport L/D de 3:1.

Pour des rapports L/D d'environ 4:1 ou moins, les forets hélicoïdaux standard assurent généralement une évacuation efficace des copeaux de la zone de coupe. Cependant, lorsque le rapport L/D dépasse ce seuil, des forets à trous profonds spécialement conçus deviennent nécessaires pour assurer un usinage efficace.

Lorsque le rapport L/D dépasse 4:1, les forets hélicoïdaux standard peinent à évacuer les copeaux de la zone de coupe et à les expulser du trou. Cela entraîne un colmatage rapide des goujures du foret, ce qui nécessite une technique connue sous le nom de "perçage à picots". Cette méthode consiste à rétracter plusieurs fois le foret pour évacuer les copeaux, puis à le réengager, ce qui peut avoir un impact significatif sur la durée de vie de l'outil, l'efficacité de l'usinage et la qualité du trou. Chaque rétraction et réengagement augmente le risque de dérive du foret, ce qui peut entraîner des trous surdimensionnés dépassant les tolérances spécifiées.

Pour relever les défis liés au forage de trous profonds, les fabricants ont mis au point ces dernières années deux types de trépans innovants :

Ces forets spécialisés présentent des géométries optimisées qui améliorent la formation et l'évacuation des copeaux, ce qui permet des opérations de forage profond plus efficaces. La goujure parabolique permet un meilleur contrôle des copeaux et réduit les efforts de coupe, tandis que la variante à terre large offre une stabilité et une rectitude accrues dans les applications de forage profond.

Lors de la sélection d'un trépan pour les opérations en trou profond, les ingénieurs doivent prendre en compte des facteurs tels que

La goujure d'évacuation des copeaux d'un trépan parabolique présente un profil parabolique distinctif, optimisé pour les opérations de forage profond en continu. Cette conception permet des rapports longueur/diamètre allant jusqu'à 15:1 dans des matériaux dont la dureté ne dépasse pas 25-26 HRC, notamment l'acier à faible teneur en carbone, divers alliages d'aluminium et les alliages de cuivre.

Par exemple, un foret parabolique de 12,7 mm de diamètre peut usiner efficacement des trous d'une profondeur allant jusqu'à 190 mm, démontrant ainsi ses capacités exceptionnelles de forage profond.

La géométrie parabolique de la goujure offre un espace d'évacuation des copeaux nettement plus grand que celui des forets conventionnels. Cette conception améliorée facilite l'évacuation rapide des copeaux de l'arête de coupe tout en permettant un meilleur écoulement du liquide de refroidissement dans la zone de coupe. Par conséquent, cela réduit le risque d'accumulation de chaleur induite par la friction et le soudage des copeaux, qui sont des défis courants dans les opérations de forage de trous profonds.

En outre, la conception parabolique contribue à réduire la consommation d'énergie, à diminuer les charges de couple et à minimiser l'impact de la coupe pendant l'usinage, ce qui améliore l'efficacité globale et la durée de vie de l'outil.

Les forets paraboliques présentent généralement un angle d'hélice de 36°-38°, ce qui est nettement plus prononcé que l'angle de 28°-30° des forets hélicoïdaux standard. Cette augmentation de l'angle d'hélice indique une "torsion" plus agressive dans la géométrie du foret, en corrélation directe avec des vitesses de perçage plus rapides et une évacuation plus efficace des copeaux.

Une autre caractéristique clé des forets paraboliques qui améliore leur capacité d'usinage de trous profonds est leur âme plus épaisse (le noyau central du foret qui reste après l'affûtage des goujures). Alors que l'âme d'un foret hélicoïdal standard représente généralement environ 20% du diamètre du foret, l'âme d'un foret parabolique peut représenter jusqu'à 40% du diamètre total.

Dans les applications de forage profond, cette âme plus épaisse augmente considérablement la rigidité du foret et améliore la stabilité du processus. La pointe de forage des trépans paraboliques intègre souvent une conception à pointe divisée, qui permet l'utilisation d'un diamètre d'âme plus important sans compromettre l'efficacité de la coupe. En outre, cette caractéristique permet d'éviter le vagabondage du foret lors des premières étapes de l'entrée dans le trou, ce qui améliore la précision du positionnement du trou.

Les forets paraboliques sont généralement fabriqués en acier rapide (HSS) et peuvent être améliorés par des revêtements de surface avancés tels que TiN, TiAlN ou TiCN. Ces revêtements peuvent améliorer considérablement la résistance à l'usure, réduire la friction et prolonger la durée de vie de l'outil, en particulier dans les matériaux difficiles ou les conditions d'usinage à grande vitesse.

Pour relever les défis du forage de trous profonds dans des matériaux difficiles à usiner, tels que les aciers trempés et les superalliages travaillés à froid, les principaux fabricants d'outils ont mis au point des forets paraboliques avancés à lame large. Ces forets intègrent plusieurs caractéristiques innovantes qui améliorent leurs performances et leur longévité dans les applications exigeantes.

Tout en partageant certaines caractéristiques avec les forets paraboliques conventionnels, les variantes à lame large présentent un angle d'hélice optimisé (généralement 36°-38°) qui facilite l'évacuation efficace des copeaux. Le noyau du foret est plus épais, ce qui lui confère une rigidité et une stabilité supérieures lors des opérations d'usinage de trous profonds, ce qui est essentiel pour maintenir des tolérances serrées et éviter le vagabondage du foret.

Les forets paraboliques à lame large se distinguent principalement par la géométrie unique de leur goujure d'évacuation des copeaux et la conception de leur arête de coupe. L'arête de coupe se fond parfaitement dans la goujure d'évacuation des copeaux, ce qui donne un profil d'arête de coupe plus robuste et plus rigide. Cette innovation de conception améliore non seulement l'intégrité structurelle du foret, mais favorise également un écoulement régulier des copeaux, réduisant ainsi le risque de tassement des copeaux et de défaillance subséquente du foret.

Dans les applications de forage profond, la chaleur générée par le frottement peut entraîner un ramollissement ou un recuit localisé de l'arête de coupe, ce qui accélère l'usure de l'outil. La capacité d'un outil de coupe à conserver sa dureté à des températures élevées est appelée "dureté à chaud" ou "dureté rouge". Les forets paraboliques à lame large sont généralement fabriqués à partir d'alliages d'acier rapide avancés, l'acier rapide enrichi au cobalt étant un choix populaire pour les applications extrêmes.

L'acier rapide au cobalt, contenant 5-8% de cobalt, présente une dureté à chaud supérieure à celle des aciers rapides conventionnels. Cette caractéristique se traduit par une durée de vie prolongée de l'outil et une meilleure résistance à l'usure, en particulier dans des conditions de coupe à haute température. En outre, la teneur en cobalt améliore la conductivité thermique de l'acier, ce qui permet une dissipation plus efficace de la chaleur pendant le processus de coupe.

Pour améliorer encore les performances, de nombreux forets paraboliques à lame large sont dotés de revêtements spécialisés, tels que le TiAlN (nitrure de titane et d'aluminium) ou l'AlCrN (nitrure de chrome et d'aluminium). Ces revêtements offrent une résistance supplémentaire à l'usure, réduisent les frottements et améliorent la dissipation de la chaleur, ce qui contribue à accroître la productivité et la longévité des outils dans les opérations difficiles de forage de trous profonds.

Les revêtements de surface avancés jouent un rôle crucial dans l'amélioration des performances et de la longévité des forets paraboliques standard et des forets paraboliques à lame large. Les revêtements suivants sont largement utilisés dans les opérations d'usinage modernes :

① Revêtement en nitrure de titane (TiN) : Ce revêtement de couleur dorée prolonge considérablement la durée de vie du foret et améliore la qualité du trou. Les forets revêtus de TiN excellent dans les applications de forage à grande vitesse dans divers matériaux, en particulier les alliages d'acier. Le faible coefficient de frottement du revêtement (généralement 0,4-0,5) réduit la production de chaleur et l'adhérence des copeaux, ce qui permet d'atteindre des vitesses de coupe jusqu'à 30% supérieures à celles des outils non revêtus.

② Revêtement en carbonitrure de titane (TiCN) : À des températures de coupe optimales, les forets revêtus de TiCN présentent une dureté supérieure (jusqu'à 3000 HV), une ténacité accrue et une meilleure résistance à l'usure par rapport aux revêtements TiN. Ce revêtement gris bleuté est idéal pour le perçage à grande vitesse des matériaux ferreux, en particulier les aciers trempés. Les revêtements TiCN peuvent conserver leurs propriétés à des températures allant jusqu'à 400°C, ce qui permet d'augmenter les vitesses de coupe et les avances.

Toutefois, la prudence est de mise lors de l'usinage de métaux non ferreux en raison de la forte affinité chimique du TiCN avec ces matériaux, qui peut entraîner une usure accélérée de l'outil et une contamination potentielle de la pièce à usiner.

③ Revêtement en nitrure d'aluminium et de titane (TiAlN) : Ce revêtement noir violacé améliore considérablement les performances du trépan, en particulier dans les environnements de coupe à haute température. Le TiAlN forme une couche protectrice d'oxyde d'aluminium à des températures élevées, offrant une isolation thermique et une résistance à l'oxydation jusqu'à 800°C. Cela permet un usinage efficace à sec et presque à sec, réduisant ou éliminant le besoin de liquides de refroidissement dans de nombreuses applications.

Comme le TiCN, les revêtements TiAlN sont moins adaptés à l'usinage des métaux non ferreux en raison des interactions chimiques potentielles. Cependant, ils excellent dans l'usinage des aciers à haute résistance, des aciers inoxydables et des alliages de titane, offrant des améliorations de la durée de vie des outils allant jusqu'à 300% par rapport aux forets non revêtus dans ces matériaux.

Dans l'usinage des trous profonds, l'optimisation de la vitesse de forage et de l'avance en fonction du rapport longueur/diamètre (L/D) est cruciale pour maximiser les performances de coupe et la durée de vie de l'outil de forage. Les lignes directrices suivantes fournissent une approche systématique de l'ajustement des paramètres pour différents rapports L/D :

Pour un rapport L/D de 4:1 :

Pour un rapport L/D de 5:1 :

Pour des rapports L/D compris entre 6:1 et 8:1 :

Ces réductions permettent d'atténuer l'augmentation des efforts de coupe, la production de chaleur et les problèmes d'évacuation des copeaux associés au perçage de trous profonds. Il est important de noter qu'il s'agit de lignes directrices générales et qu'il peut être nécessaire de les affiner en fonction des propriétés spécifiques des matériaux, de l'efficacité du liquide de refroidissement et de la rigidité de la machine.

Bien que les forets paraboliques coûtent généralement 2 à 3 fois plus cher que les forets hélicoïdaux standard, leurs performances supérieures dans l'usinage des trous profonds (rapport L/D > 4:1) offrent des avantages significatifs :

Ces avantages se traduisent souvent par un coût inférieur par trou foré, ce qui fait des mèches paraboliques le choix préféré des techniciens en mécanique pour le traitement des trous profonds. L'investissement initial dans ces outils spécialisés est généralement compensé par l'amélioration de la productivité, la réduction des changements d'outils et la qualité supérieure des trous, en particulier dans les environnements de production à haut volume ou lorsque l'on travaille avec des pièces coûteuses pour lesquelles la réduction des rebuts est essentielle.