Vous en avez assez de la saleté et du coût des fluides de coupe lors de l'usinage ? Découvrez les avantages de l'usinage à sec, un processus qui élimine l'utilisation de fluides de coupe, réduisant ainsi les coûts et l'impact sur l'environnement. Cet article explique comment l'usinage à sec permet de maintenir une efficacité et une qualité élevées dans les opérations de tournage, de fraisage, de perçage et d'alésage. Découvrez les derniers outils et techniques qui rendent cela possible et comprenez pourquoi les pays industrialisés adoptent de plus en plus cette méthode de fabrication écologique. Découvrez comment l'usinage à sec peut révolutionner vos processus d'usinage.

Actuellement, la plupart des traitements de pièces de machines, en particulier sur les machines-outils à commande numérique hautement automatisées, les centres d'usinage et les lignes de production, impliquent l'utilisation de fluides de coupe. Les principales fonctions des fluides de coupe sont l'élimination des copeaux, la réduction des températures de coupe et la lubrification.

Cependant, avec l'importance croissante accordée à la protection de l'environnement et au développement durable, les méthodes de traitement qui font largement appel aux fluides de coupe sont confrontées à diverses restrictions.

La pollution provenant de fluides de coupe peuvent nuire à l'environnement et aux opérateurs. Le nettoyage des résidus que les fluides de coupe laissent sur les pièces et les surfaces de coupe entraîne non seulement une "pollution secondaire", mais aussi une augmentation des coûts de production.

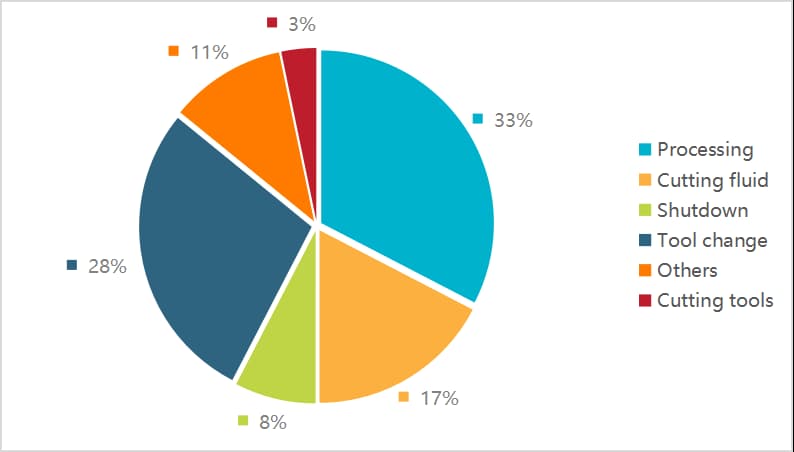

Recherches menées par la VDMA allemande et la Japan Society for Precision Ingénierie a montré que le coût des fluides de coupe représente environ 13% à 17% des coûts totaux de fabrication, alors que les coûts des outils ne représentent généralement que 2% à 4%, comme l'illustre la figure ci-dessous.

L'usinage à sec, en termes simples, est un processus d'usinage qui n'utilise pas de fluides de coupe. Depuis l'apparition de l découpe des métaux Dans le domaine de la technologie, les méthodes de coupe à sec et à l'eau ont été employées. Ainsi, le principe de l'usinage à sec n'est pas nouveau et est appliqué dans la production depuis longtemps (par exemple, le fraisage à sec de l'acier). fonte).

Cependant, le contexte a considérablement changé, car l'usinage à sec ne se limite plus au traitement des matériaux en fonte et aux méthodes naturelles conventionnelles. Au contraire, il s'efforce d'appliquer l'usinage à sec au traitement de tous les matériaux et de toutes les méthodes grâce à l'établissement de nouvelles théories et techniques.

L'usinage à sec ne consiste pas seulement à cesser d'utiliser des fluides de coupe. Il s'agit de maintenir un haut niveau d'efficacité, de qualité des produits, de durée de vie des outils et de fiabilité dans l'environnement de travail. processus de coupe tout en minimisant ou en éliminant l'utilisation de fluides de coupe. Cela nécessite l'utilisation d'outils d'usinage à sec très performants, de machines-outils et d'installations auxiliaires pour remplacer le rôle des fluides de coupe dans l'usinage traditionnel et réaliser un véritable usinage à sec.

L'usinage à sec comporte plusieurs aspects, tels que matériaux d'outillageIl s'agit d'un domaine dans lequel les technologies de l'information et de la communication (TIC) ont un rôle important à jouer. Elle représente une intersection et une intégration de la technologie de fabrication avec la science des matériaux, la technologie de l'information, l'électronique et les disciplines de gestion.

L'usinage à sec vise à éliminer les effets néfastes des fluides de coupe dans le tournage et le fraisage, forageet d'ennuyeux, ce qui permet de réduire considérablement les coûts de traitement et de protéger l'environnement.

Actuellement, les pays industrialisés comme l'Europe et le Japon accordent une grande attention au développement et à l'application de la technologie de l'usinage à sec. Les statistiques montrent qu'environ 10% à 15% de l'usinage dans le secteur industriel européen a adopté des processus d'usinage à sec.

Au XXIe siècle, la demande de l'industrie manufacturière pour des procédés écologiques et respectueux de l'environnement ne cesse de croître. La technologie de l'usinage à sec, en tant que procédé de fabrication écologique, est importante pour la conservation des ressources, la protection de l'environnement et la réduction des coûts.

Avec les progrès de la technologie des machines-outils, outil de coupe et la recherche sur les processus connexes, l'usinage à sec est appelé à devenir un moyen essentiel de découpe des métaux et à se généraliser.

À l'heure actuelle, le champ d'application de l'usinage à sec est encore relativement limité, mais ses recherches approfondies et ses applications étendues sont devenues un sujet brûlant dans le domaine de l'usinage. Les experts israéliens estiment que l'usinage à sec "reste un domaine complexe à ce jour. Il ne s'agit pas simplement d'arrêter le liquide de refroidissement et de commander un nouvel outil".

Ces dernières années, parallèlement au développement de la technologie de coupe à grande vitesse, l'industrie de la fabrication mécanique des pays industrialisés a exploré de nouveaux procédés d'usinage à sec utilisant des matériaux d'outils existants.

Un usinage à sec significatif et économiquement viable devrait être basé sur une analyse minutieuse des conditions limites spécifiques et sur une compréhension approfondie des facteurs complexes qui influencent l'usinage à sec. Cette analyse fournit les données et les matériaux nécessaires à la conception de systèmes d'usinage à sec.

La recherche et les applications de l'usinage à sec ont fait l'objet d'une grande attention tant au niveau national qu'international, des années de recherche ayant favorisé la mise en œuvre de la technologie de l'usinage à sec.

Cependant, les experts et les universitaires ont des descriptions différentes de la terminologie et des définitions relatives à l'usinage à sec. La norme nationale proposée fournit des réglementations : La norme s'applique aux processus d'usinage de produits mécaniques qui impliquent un usinage à sec complet et un usinage à sec assisté (y compris le refroidissement à l'air, le refroidissement à l'azote liquide, l'usinage assisté par laser, etc.)

Usinage à sec (coupe à sec) : Un processus d'usinage qui n'utilise pas de liquide de coupe pendant le processus de coupe.

Usinage à sec complet : Un processus d'usinage qui n'utilise pas de fluide de coupe ou d'auxiliaire. moyen de refroidissement pendant le processus de coupe.

Usinage à sec (coupe à sec) : Une technologie de coupe qui consiste à injecter une quantité adéquate de lubrifiant dans un flux d'air à certaines pressions et températures, créant ainsi un mélange de brouillard, qui est alors formulaires une quantité minimale de fluide lubrifiant est pulvérisée dans la zone de coupe pour une micro-lubrification ciblée et un refroidissement de la zone affectée par la chaleur.

L'usinage à sec comprend généralement : la coupe par lubrification minimale, la coupe par lubrification minimale à basse température (coupe à froid), la coupe à chaud (coupe à froid), la coupe à froid (coupe à froid) et la coupe à froid (coupe à froid). découpe à l'air), le découpage par lubrification à quantité minimale de gaz protecteur, le jet de liquide de refroidissement interne et les technologies de pulvérisation mixtes.

Les termes et définitions susmentionnés établissent une distinction et une normalisation de base entre la coupe à sec et la coupe sub-sèche. Au fur et à mesure que la recherche s'approfondit et que la technologie progresse, les normes font également l'objet d'un processus continu d'amélioration et d'affinement. Par exemple, dans la définition du découpage à sec (usinage à sec), "l'injection d'une quantité adéquate de lubrifiant" devrait être remplacée par "l'injection d'une quantité adéquate de fluide de refroidissement et de lubrification" pour former un mélange de brouillard avec l'air à certaines pressions et températures, créant ainsi un fluide de lubrification micro-refroidissant qui est pulvérisé dans la zone de découpage pour un micro-refroidissement et une lubrification ciblés de la zone affectée par la chaleur.

Effet de refroidissement

L'effet de refroidissement élimine la chaleur générée pendant la coupe, réduit l'usure de l'outil et empêche l'oxydation de la surface de la pièce.

Effet lubrifiant

Il réduit la friction, diminue les forces de coupe et assure des opérations de coupe en douceur.

Enlèvement des copeaux

Le processus élimine rapidement les copeaux de la surface de la pièce, les empêchant ainsi de rayer la surface.

Cependant, du point de vue de la protection de l'environnement, les impacts négatifs des fluides de coupe sont de plus en plus évidents, comme le montrent les aspects suivants :

En outre, des recherches approfondies sur le processus de coupe ont révélé que les rôles traditionnels des fluides de coupe en matière de refroidissement, de lubrification et d'enlèvement des copeaux ne sont pas pleinement et efficacement utilisés dans de nombreux processus d'usinage, en particulier dans la coupe à grande vitesse.

En conséquence, des efforts sont faits pour réduire ou éliminer l'utilisation de fluides de coupe, en s'adaptant aux processus de production propres et en réduisant les coûts de production.

La technologie de l'usinage à sec s'est imposée dans ces circonstances comme une méthode d'usinage avancée. L'adoption de la technologie d'usinage à sec permet non seulement de réduire la pollution environnementale due aux fluides de coupe et d'améliorer les conditions de travail des opérateurs, mais aussi d'éliminer les dépenses liées aux fluides de coupe et de réduire le coût du recyclage et de l'élimination des copeaux.

La technologie de l'usinage à sec impose des exigences plus élevées aux machines-outils et à la technologie des outils de coupe. Ces dernières années, les pays industriellement avancés ont accordé une grande importance à la recherche sur l'usinage à sec. L'usinage à sec, en tant que nouvelle méthode, représente l'une des tendances futures de la technologie de coupe des métaux.

L'usinage à sec, une technique de pointe qui élimine l'utilisation de fluides de coupe, représente un changement de paradigme dans le traitement des métaux. Cette méthode permet d'atténuer efficacement une cascade d'effets négatifs traditionnellement associés aux opérations d'usinage à base de fluides.

Comparé à l'usinage conventionnel sous arrosage, l'usinage à sec offre plusieurs avantages significatifs :

Ces caractéristiques ont placé l'usinage à sec au premier plan de la recherche sur la fabrication propre, avec des mises en œuvre réussies dans diverses opérations, notamment le tournage, le fraisage, le perçage et l'alésage.

Cependant, comparé à la coupe humide dans des conditions équivalentes, l'usinage à sec présente certains défis :

Pour relever ces défis, les recherches en cours se concentrent sur les matériaux d'outils avancés, les géométries de coupe optimisées et les techniques de refroidissement innovantes telles que la lubrification par quantité minimale (MQL) et le refroidissement cryogénique, dans le but d'exploiter tout le potentiel de l'usinage à sec tout en atténuant ses limites.

La faisabilité de l'usinage à sec dépend en grande partie des propriétés du matériau de la pièce à usiner. L'amélioration de l'usinabilité des matériaux et la réduction de la production de chaleur pendant la coupe sont des stratégies techniques clés pour faire progresser les processus d'usinage à sec.

Par exemple, des aciers et des fontes spécialisés facilement usinables ont été mis au point pour faciliter l'usinage à sec. Les propriétés thermiques des matériaux des pièces à usiner jouent un rôle crucial ; les candidats idéaux pour l'usinage à sec présentent une capacité thermique élevée et une faible conductivité thermique. Par conséquent, les pièces de grande masse sont généralement plus adaptées à l'usinage à sec que les pièces de petite masse en raison de leurs caractéristiques supérieures de dissipation de la chaleur.

Les opérations d'usinage à sec se caractérisent par des forces de coupe élevées et des températures élevées. Pour limiter l'adhésion et la diffusion des matériaux entre l'outil et la pièce à haute température et garantir une durée de vie optimale de l'outil, il convient d'accorder une attention particulière à la compatibilité entre les matériaux de l'outil et les pièces à usiner. Les revêtements d'outils avancés, tels que TiAlN ou AlCrN, peuvent améliorer de manière significative la résistance à l'usure et la stabilité thermique dans des conditions d'usinage à sec.

Une fois l'outillage approprié sélectionné, l'optimisation des paramètres de coupe devient cruciale pour la réussite de l'usinage à sec. Des vitesses de coupe élevées sont généralement recommandées car elles favorisent une évacuation rapide des copeaux et une meilleure dissipation de la chaleur, deux facteurs qui contribuent à prolonger la durée de vie de l'outil. Cependant, les vitesses d'avance et la profondeur de coupe doivent être soigneusement équilibrées pour gérer efficacement les efforts de coupe et les charges thermiques.

Les technologies contemporaines d'usinage à sec englobent une série d'approches innovantes, notamment

L'usinage à sec génère des températures de coupe nettement plus élevées que l'usinage sous arrosage. Seuls les matériaux des outils de coupe dotés d'une dureté thermique exceptionnelle peuvent supporter efficacement les températures élevées du processus de coupe tout en conservant une résistance supérieure à l'usure. La dureté du matériau de l'outil doit être au moins quatre fois supérieure à celle du matériau de la pièce à usiner. Les composites céramiques avancés, le diamant polycristallin (PCD) et les carbures revêtus à haute performance sont souvent utilisés pour leur capacité à conserver leur dureté à des températures extrêmes.

La réduction du coefficient de frottement entre l'interface outil-copeau et l'interface outil-pièce est cruciale dans l'usinage à sec. Cette réduction compense partiellement l'absence de l'effet lubrifiant des fluides de coupe et atténue l'augmentation de la température de coupe. Les revêtements avancés tels que le TiAlN ou le carbone de type diamant (DLC) peuvent réduire considérablement le frottement, tandis que les géométries d'outils optimisées, telles que les brise-copeaux et les plaquettes racleuses, renforcent encore cet effet.

L'usinage à sec induit des forces de coupe plus importantes et des conditions plus difficiles que l'usinage sous arrosage. Par conséquent, les outils doivent posséder une ténacité élevée à des températures élevées pour résister à l'écaillage et à la rupture. Les matériaux tels que le nitrure de bore cubique (CBN) ou les carbures cémentés à nanograins offrent un équilibre optimal entre dureté et ténacité pour les applications exigeantes de l'usinage à sec.

Sous les températures élevées caractéristiques de l'usinage à sec, les outils de coupe doivent conserver une stabilité chimique exceptionnelle afin de minimiser les réactions catalytiques induites par la chaleur et de prolonger ainsi la durée de vie de l'outil. Cette stabilité est particulièrement cruciale lors de l'usinage de matériaux réactifs tels que les alliages de titane. Les revêtements multicouches ou les matériaux d'outils chimiquement inertes tels que les céramiques peuvent améliorer considérablement la stabilité thermochimique.

Une géométrie d'outil et des angles de coupe bien étudiés sont essentiels pour l'usinage à sec. Ces caractéristiques permettent non seulement de réduire les efforts de coupe, d'éviter la formation d'arêtes accumulées et d'abaisser les températures de coupe, mais aussi de contrôler l'écoulement et la rupture des copeaux. Des angles de coupe positifs peuvent réduire les efforts de coupe, tandis que des brise-copeaux spécialement conçus assurent une évacuation efficace des copeaux. En outre, les géométries optimisées des outils facilitent la dissipation de la chaleur, ce qui est crucial en l'absence de fluides de coupe. L'ingénierie assistée par ordinateur (IAO) et l'analyse par éléments finis (AEF) sont souvent utilisées pour concevoir et optimiser ces géométries pour des applications spécifiques d'usinage à sec.