Imaginez que vous découpez du métal épais avec un laser et que vous êtes entouré de fumées et de poussières nocives. C'est la réalité dans les industries de découpe au laser aujourd'hui. Notre article explore les systèmes avancés de dépoussiérage et d'évacuation des fumées qui s'attaquent à ce problème, garantissant un environnement plus sûr et la conformité aux réglementations. En poursuivant votre lecture, vous découvrirez des solutions innovantes pour améliorer la qualité de l'air et maintenir des opérations efficaces dans les machines de découpe laser à haute puissance.

Ces dernières années, l'industrie de la découpe au laser s'est développée rapidement et la puissance des différents lasers est devenue de plus en plus importante.

Avec l'amélioration continue de l'épaisseur et de la vitesse de la découpe laser, la quantité de fumée et de poussière générée par unité de temps augmente.

Si le système de dépoussiérage d'origine de la machine de découpe laser est encore utilisé, il ne pourra pas répondre aux besoins normaux de dépoussiérage et ne pourra pas satisfaire aux réglementations correspondantes du gouvernement et de l'industrie.

Afin d'améliorer la qualité des produits et de répondre aux besoins des clients, cet article se concentre sur la recherche et l'optimisation du système de dépoussiérage pour les produits suivants découpe au laser les machines de 6 kW et plus.

Les fumées et les poussières dégagées lors de la découpe au laser des feuilles de métal peuvent être grossièrement divisés en poussières et aérosols, dont 97% ont un diamètre inférieur à 5,7 μm, ce qui signifie que la plupart des fumées et poussières peuvent être inhalées par le corps humain.

En fonction du matériau de coupe et de la scène, d'autres substances nocives peuvent également être produites.

Par exemple, si la surface de la feuille contient de l'huile, elle produira des gaz composés d'hydrocarbures très complexes ; si la surface de la feuille contient un film, la découpe dégagera des composés lipidiques et oléfiniques, accompagnés d'une odeur perceptible.

Si les fumées et les poussières produites lors de la découpe au laser ne sont pas capturées et traitées efficacement, elles nuiront à la santé humaine et à l'environnement.

Pendant découpe au laser de métaux une pression négative est créée sous la surface de coupe par l'extraction d'air au moyen d'un ventilateur, et la fumée et la poussière produites par la coupe sont aspirées.

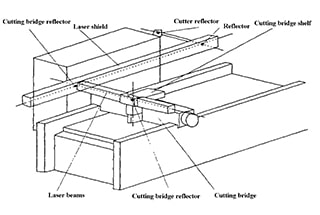

Actuellement, l'industrie utilise généralement une méthode de cloisonnement multiple. La zone de coupe effective est divisée en plusieurs zones, et le volet correspondant est ouvert en fonction de la position de coupe réelle afin d'obtenir un meilleur effet de dépoussiérage. Cette méthode est illustrée à la figure 1.

Selon la formule, le volume d'air requis pour le dépoussiéreur est le suivant :

Lp=K×3600(5H2+Fx)Vx (m3/h) (1)

Où K est le coefficient de marge de sélection, qui est ≥1,2 ; H est la distance entre l'orifice d'aspiration réel et la position de coupe, en mètres ; Fx est la surface de séparation de la trémie à poussières, en mètres carrés ; Vx est la vitesse du vent à la position de coupe, en mètres par seconde.

L'équation (1) montre que pour les machines de découpe laser équipées de dépoussiéreurs de même volume d'air, plus la surface de la cloison de la trémie est petite et plus l'orifice d'aspiration est proche de la distance de coupe, plus la vitesse du vent de dépoussiérage sur la surface de la table de travail est élevée et meilleur est l'effet de dépoussiérage.

Grâce à diverses expériences menées sur différents tôle et les paramètres de coupe, la vitesse optimale du vent pour le dépoussiérage de la surface de la planche à découper est comprise entre 0,8 et 1,2 m/s. Dans ce cas, l'effet de dépoussiérage est bon et le taux de réussite de la capture de la fumée et de la poussière est supérieur à 95%. Il n'y a pas de fumée visible à l'œil nu ou dans les poumons. Si la vitesse du vent de dépoussiérage de la surface de la planche à découper est inférieure à 0,5 m/s, l'effet de dépoussiérage est médiocre et il y aura une fumée évidente lors de la découpe de plaques d'acier au carbone. Si la vitesse du vent de dépoussiérage de la surface de la planche à découper est supérieure à 1,2 m/s, l'effet de dépoussiérage est bon, mais il aspire également davantage d'étincelles ou de scories, ce qui endommage la planche à découper. équipement de dépoussiérageou même de provoquer des incendies.

D'après la formule ci-dessus, il est évident qu'un moyen d'augmenter la vitesse du vent de dépoussiérage à la position de coupe sans augmenter la puissance du dépoussiéreur est de réduire la surface de séparation de la trémie à poussière.

Dans cette perspective, nous avons effectué des tests comparatifs et des expériences pratiques. Nous avons changé la machine avec la même portée de coupe de 5 partitions à 6 partitions. Après l'amélioration, la longueur de la section est restée inchangée à 2,07 m, tandis que la largeur de la section a été réduite de 0,85 m à 0,69 m, réduisant la surface de la partition de 19%, comme le montre la figure 2.

Selon le test, dans les mêmes conditions de volume d'air, de température et de position de mesure, la vitesse moyenne du vent sur la surface de la table de travail avant l'amélioration était de 0,63 m/s, et après l'amélioration, la vitesse moyenne du vent est passée à 0,75 m/s, soit une augmentation d'environ 19%.

Par conséquent, la réduction de la surface de séparation peut directement augmenter la vitesse du vent Vx lorsque le volume d'air Lp reste le même.

Toutefois, l'augmentation de la cloison de dépoussiérage présente également certains inconvénients, tels que l'augmentation du nombre de portes d'air, qui entraînera davantage de fuites d'air ; l'augmentation du nombre de cylindres utilisés pour contrôler les portes d'air peut accroître le coût et le risque de défaillance.

Il est donc nécessaire de faire des choix en fonction du positionnement réel du produit.

D'après la formule ci-dessus, il est évident que la deuxième façon d'augmenter la vitesse du vent de dépoussiérage à la position de coupe sans augmenter la puissance du dépoussiéreur est de réduire la distance entre l'orifice d'aspiration et la surface de coupe.

En ce qui concerne les machines de découpe au laser, l'augmentation de la hauteur du conduit d'air implique une réduction de la distance entre l'orifice d'aspiration de la porte d'air et la table de travail.

Nous avons également effectué des essais comparatifs dans les mêmes conditions pour la cloison de dépoussiérage et le ventilateur de dépoussiérage. Le tableau 1 présente les données relatives à la vitesse moyenne réelle pour trois augmentations de la hauteur des conduits d'air.

Comme le montre le tableau, lorsque la valeur H diminue proportionnellement, la valeur Vx augmente continuellement. Toutefois, en raison des limites structurelles de la machine de découpe au laser, la réduction de la valeur H est limitée.

En outre, comme la hauteur du conduit d'air ne cesse d'augmenter, il convient d'envisager un système de protection pour empêcher le laser d'endommager le conduit d'air. Le conduit d'air doit être placé en dehors de la zone de découpe, en particulier pour les machines à haute puissance.

Tableau 1 - Enregistrement des données de l'essai de vitesse du vent

| Fondements | Option 1 | Option 2 | Option 3 | |

| Surface de la table de travail vitesse moyenne réelle du vent Vx (m/s)-1) | 0.52 | 0.63 | 0.74 | 0.84 |

| Distance entre la surface de la table de travail et l'orifice d'aspiration H /m | 0.60 | 0.50 | 0.40 | 0.30 |

| Volume d'air du ventilateur d'essai Lp (m3/h-3) | 6000 | 6000 | 6000 | 6000 |

Selon le tableau de Moody, le coefficient d'amortissement λ peut être déterminé par le nombre de Reynolds Re et le rapport ε/d (où ε est la rugosité absolue de la paroi du conduit d'air et d le diamètre équivalent du tuyau).

Plus le λ est grand, plus la perte de pression est importante.

Si l'on tient compte de l'écoulement réel de l'air dans le conduit d'air, on constate que plus le diamètre équivalent d du conduit d'air est grand, plus le λ est petit, et plus la surface s est petite (avec une longueur et une circonférence de section c constantes), plus la perte par frottement est faible.

Par conséquent, pour réduire la perte de pression en cours de route, il convient de privilégier d'abord les tuyaux ronds, puis les tuyaux carrés et enfin les tuyaux rectangulaires.

Comme le montre le tableau 2, à section égale, le diamètre équivalent du tuyau rond est le plus grand, et la surface à l'intérieur du tuyau est la plus petite.

Tableau 2 Diamètre équivalent et circonférence de section d'un tube rond, d'un tube carré et d'un tube rectangulaire.

| Pipelines | Tuyau circulaire (Φ,114) | Tube carré (100×100) | Tube rectangulaire (150×67) |

| Diamètre équivalent d | 114 | 100 | 92 |

| Circonférence de la section c | 354 | 400 | 434 |

En raison des restrictions liées à la structure des machines de découpe au laser, il est difficile d'utiliser des tubes circulaires pour les structures de conduits d'air.

Généralement, des tubes carrés et rectangulaires sont utilisés pour le conduit d'air principal. Par exemple, un tube rectangulaire de 250×150 et un tube carré de 200×200 sont utilisés.

Le diamètre équivalent du tube rectangulaire est de 0,19m et celui du tube carré de 0,2m. Les tests ont montré qu'à un volume d'air constant de 5000m3/h et à la longueur du conduit d'air, la perte de pression unitaire du tube rectangulaire est de 34,86Pa/m et celle du tube carré de 26,93Pa/m, avec une réduction de 23%.

La vitesse du vent recommandée à l'intérieur du conduit d'air de la machine de découpe laser est comprise entre 15 et 18 m/s.

Selon la formule V=Q/S, il est possible de vérifier si le choix de la section du conduit d'air est raisonnable ou non en fonction du volume d'air du dépoussiéreur et de la vitesse du vent recommandée à l'intérieur du conduit.

Si la vitesse du vent à l'intérieur du conduit est trop faible, la fumée et la poussière à l'intérieur du conduit risquent de s'accumuler ; d'autre part, si la vitesse du vent à l'intérieur du conduit est trop élevée, la perte de pression du système augmentera et l'efficacité du dépoussiérage diminuera.

Par conséquent, lors de la sélection d'un dépoussiéreur, il convient non seulement de choisir un dépoussiéreur correspondant au volume d'air, mais aussi de tenir compte de la perte de pression du système de dépoussiérage de la machine de découpe au laser. La pression du vent à l'entrée du dépoussiéreur ne doit pas être inférieure à la perte de pression du système de dépoussiérage de la machine de découpe laser.

Il est nécessaire de sélectionner la courbe de performance correspondante du ventilateur fourni par le fabricant (voir figure 3) et de ne pas faire de généralisations en se basant uniquement sur la puissance du ventilateur.

(1) La vitesse de mise à jour du système de dépoussiérage des machines de découpe laser domestiques est très inférieure à la vitesse de développement des machines de découpe laser. puissance du laser. Les problèmes de dépoussiérage seront exposés dans les machines de grande puissance.

(2) L'effet de dépoussiérage des machines de découpe laser est également lié à des facteurs tels que les joints de trémie et le nombre de coudes dans les conduits d'air. Par conséquent, même avec le même système de dépoussiérage structuré, l'effet de dépoussiérage des produits fabriqués par des machines de découpe au laser différentes est différent. fabricants de machines de découpe au laser peut varier considérablement.

(3) La quantité de fumée et de poussière générée par la découpe au laser peut être un problème qui a été ignoré. La quantité de fumée et de poussière émise par la découpe laser dépend des caractéristiques du métal lui-même, ainsi que des paramètres de la vitesse et de la pression de découpe pendant le traitement. Le réglage des paramètres de coupe qui minimisent les émissions de fumée et de poussière pour différents matériaux est également un moyen important d'améliorer l'effet de dépoussiérage des machines de découpe au laser.