Comment s'assurer que nos machines de découpe laser fonctionnent efficacement tout en maintenant un environnement propre et sûr ? Cet article explore les méthodes de dépoussiérage efficaces pour les machines de découpe laser, en mettant l'accent sur les options de traitement à sec et par voie humide. Les lecteurs apprendront l'importance de ces techniques pour prolonger la durée de vie des machines et préserver la santé des opérateurs.

Les machine de découpe laser à fibre produira de la poussière et de la fumée pendant le processus de traitement et de coupe.

D'une part, il aura des effets néfastes sur la santé de l'opérateur et, d'autre part, il polluera les parties précises de la machine.

L'impact peut être faible à court terme, mais il affectera inévitablement la durée de vie et les performances de coupe de la machine au fil du temps.

Par conséquent, l'utilisation d'équipements de dépoussiérage écologiques et respectueux de l'environnement permet de réduire efficacement les poussières et les fumées générées pendant le processus de coupe.

Cet article présente principalement les méthodes de dépoussiérage des machines de découpe laser de grand format : le traitement à sec et le traitement par voie humide.

La méthode de traitement à sec est également appelée découpe à sec, c'est-à-dire que la plate-forme de travail d'échappement est installée dans la partie inférieure de la machine de découpe au laser, et le gaz contenant de la poussière est envoyé vers le dispositif de filtration et de purification des fumées et des poussières par le biais de la canalisation de dépoussiérage, puis il est déchargé après que le traitement de filtration unifié a atteint la norme.

La fumée générée par la découpe se forme essentiellement sous la pièce découpée, de sorte que la plate-forme de découpe à pression négative aspirée est devenue le dispositif de collecte des fumées le plus courant à l'heure actuelle.

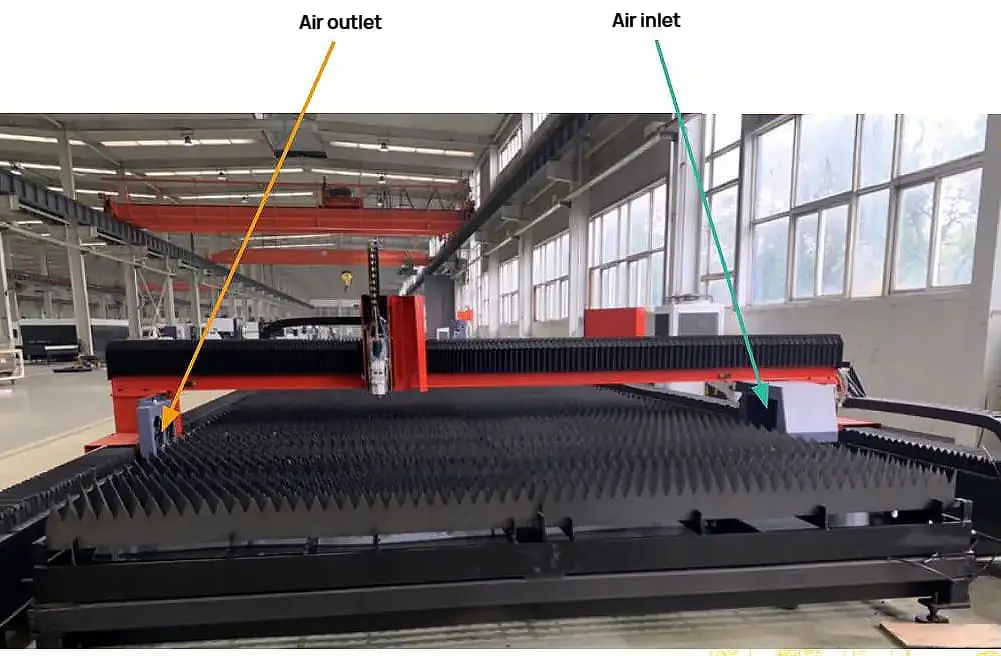

Afin d'économiser l'investissement dans l'équipement et d'améliorer l'efficacité de l'extraction d'air, c'est-à-dire d'obtenir une plus grande quantité de fumée et de poussière avec une petite quantité d'aspiration d'air, seule la zone en cours de coupe est soumise au traitement d'extraction de la poussière (Fig. 1), de sorte que la sortie d'air et l'aspiration d'air sont installées des deux côtés de la tête de coupe, et se déplacent vers l'avant et vers l'arrière avec la traverse pendant la coupe (aspiration d'air mobile latérale).

Fig. 1 Ouverture d'aspiration latérale mobile

Bien que cette méthode de traitement nécessite un investissement relativement important au début par rapport à la méthode de traitement par voie humide, elle permet de surmonter divers inconvénients liés à l'application de la méthode de traitement par voie humide, est respectueuse de l'environnement et présente de bons avantages globaux à un stade ultérieur.

La méthode de traitement par voie sèche est largement utilisée sous deux formes : le traitement par registre et le traitement par soufflage et aspiration.

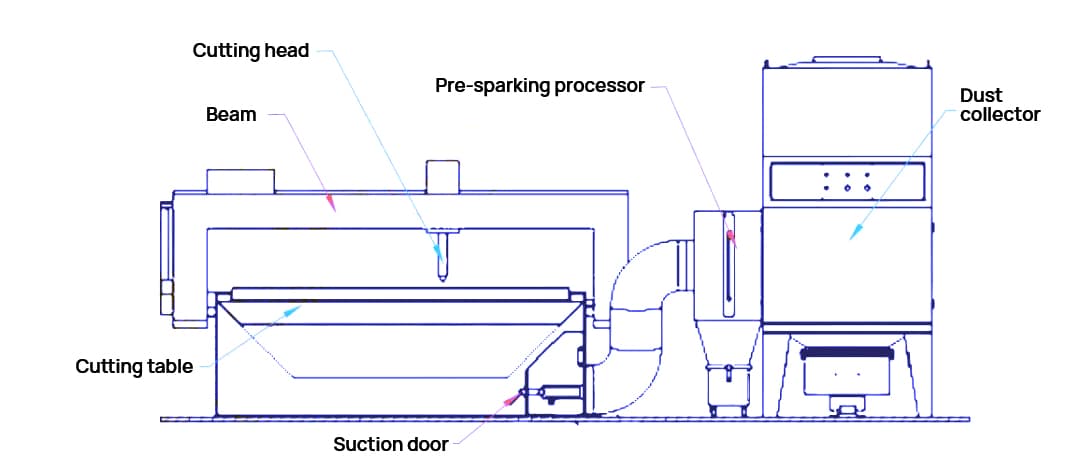

Une plate-forme d'extraction d'air est installée sous la machine de découpe.

Il sera divisé en zones fermées (uniformes) le long du rail de guidage principal de la machine à découper pour l'extraction indépendante de l'air par sections.

Chaque zone d'extraction d'air est équipée de vannes indépendantes.

Les portes d'extraction d'air ouvertes et fermées sont disposées dans le conduit d'extraction d'air au bord de la plate-forme.

Lorsque la tête de coupe se déplace vers la partie supérieure de la chambre d'échappement, la machine de coupe coopère avec la vanne d'air de commande pour ouvrir automatiquement la porte d'échappement de la zone où la coupe a lieu, de sorte que la zone d'échappement est reliée au système de dépoussiérage, de sorte que l'aspiration du système de dépoussiérage peut être efficacement concentrée dans la zone autour de la tête de coupe, et la fumée et la poussière générées pendant le processus de coupe peuvent être collectées vers le dépoussiéreur à travers la zone d'échappement, le conduit d'aspiration, etc. pour être purifiées et ensuite évacuées.

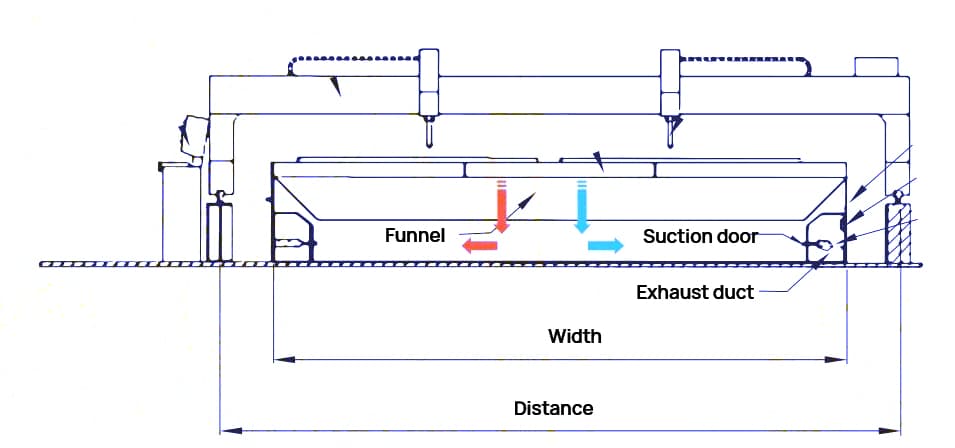

Le test montre que le volume d'air requis pour la découpe et le dépoussiérage du type à clapet est étroitement lié à la largeur de la plate-forme de découpe. En fonction de la largeur de la plate-forme, le système de découpe et de dépoussiérage peut donc être divisé en système de découpe et de dépoussiérage à clapet d'échappement inférieur unilatéral et en système de découpe et de dépoussiérage à clapet d'échappement inférieur bilatéral.

(1) Coupe du type de l'amortisseur d'échappement inférieur d'un seul côté système de dépoussiérage.

La figure 2 montre la structure du système de coupe et de dépoussiérage à porte descendante unilatérale, qui s'applique à la plate-forme de coupe avec une largeur de coupe effective ≤ 4m.

Le dépoussiéreur est relié au conduit d'air mobile situé sur un côté du corps de la machine.

Le conduit d'air est équipé d'une porte d'échappement indépendante et mobile. Elle s'ouvre lorsque la tête de coupe se déplace dans cette zone et se referme lorsqu'elle la quitte, assurant ainsi le volume d'air nécessaire dans le système d'échappement.

Fig. 2 Schéma structurel d'un système de dépoussiérage de coupe à volet descendant d'un seul côté

(2) Système de dépoussiérage de la coupe à double échappement latéral inférieur.

La figure 3 montre la structure du système de coupe et de dépoussiérage avec un clapet d'échappement inférieur double, qui s'applique à la plate-forme de coupe avec une largeur de coupe effective ≥ 4m.

Format large découpe au laser Les machines de plus de 4 m sont souvent équipées de doubles têtes de coupe. Lorsque les deux têtes de coupe travaillent en même temps, une grande quantité de fumée et de poussière est générée.

Il est donc possible d'adopter la méthode de coupe et de dépoussiérage à double échappement inférieur, c'est-à-dire que les deux côtés du corps de la machine sont équipés de tuyaux d'échappement.

Lorsque les deux têtes de coupe se déplacent vers la zone, la soupape d'échappement des deux côtés s'ouvre en même temps, et la fumée et la poussière générées par les deux têtes de coupe sont aspirées dans le tuyau pour obtenir l'effet de dépoussiérage.

Fig. 3 Schéma structurel d'un système de dépoussiérage de coupe à double paroi et à volet descendant

Un conduit d'aspiration carré est installé sur un côté de la plate-forme de coupe.

Un chariot d'aspiration coulissant qui peut se déplacer avec la machine de découpe est installé au-dessus du conduit d'air, et une soufflerie est installée de l'autre côté de la plate-forme de découpe.

Le sèche-cheveux, la tête de coupe et le chariot d'aspiration coulissant sont trois points et une ligne, et le conduit d'air de la grille de la plate-forme est formé en utilisant la plaque dentée de la table de travail sur la plate-forme de coupe et la plaque dentée de la table de coupe sur le chariot d'aspiration coulissant. tôle d'acier à couper.

Lors de la découpe de la plaque d'acier, la soufflerie envoie la fumée de découpe et la poussière générée vers le chariot d'aspiration coulissant par l'intermédiaire du conduit d'air de la grille, qui est aspiré dans le conduit d'aspiration, puis entre dans le dépoussiéreur pour être purifié et évacué.

Le volume d'air nécessaire au soufflage et à l'aspiration de la poussière de coupe est étroitement lié à la couverture de la plaque d'acier de la plate-forme de coupe sur la plate-forme.

Plus la couverture est importante, meilleur est l'effet de dépoussiérage.

Le conduit d'aspiration carré, la bande d'étanchéité et le chariot d'aspiration coulissant sont des composants importants du système de soufflage et de dépoussiérage par aspiration, et leur forme structurelle est illustrée à la figure 4.

En fonctionnement, la bande d'étanchéité est fermement attachée au conduit d'aspiration carré sous la pression négative du système de tuyauterie pour jouer un rôle d'étanchéité.

Le chariot d'aspiration coulissant est équipé de quatre rouleaux, qui soulèvent la bande d'étanchéité, de sorte que la fumée et la poussière pénètrent dans le conduit d'aspiration carré après avoir traversé la structure interne du chariot d'aspiration, et sont finalement transportées vers le dépoussiéreur pour y être purifiées et évacuées.

Fig. 4 Conduit d'aspiration carré, bande d'étanchéité et chariot d'aspiration coulissant

La méthode de traitement par voie humide, également appelée découpe par voie humide, consiste en fait à créer une plate-forme de découpe sur lit d'eau (Fig. 5), à placer la plaque d'acier dans l'eau ou à la surface de l'eau, puis à effectuer l'opération de découpe sous l'eau ou à proximité de la surface de l'eau.

Utiliser de l'eau pour capturer les fumées et les poussières générées lors du processus de coupe, afin d'atteindre l'objectif de purification de l'environnement.

Mais les nouveaux problèmes posés par cette méthode sont la pollution de l'eau et le traitement ultérieur des eaux usées.

Fig. 5 Plate-forme de découpe du lit d'eau

Afin d'améliorer la capacité de production et d'accélérer le processus, les machines de découpe laser dotées de plages d'usinage plus larges et plus étendues et d'une puissance plus élevée sont devenues incontournables.

Parallèlement, la surveillance de la protection de l'environnement industriel par les services nationaux compétents a également accordé une plus grande attention aux émissions de fumée et de poussière dans l'atelier.

Par conséquent, l'attribution rationnelle des équipements de dépoussiérage et de purification est également une tendance inévitable du développement de l'ère actuelle.

Cet article présente deux grandes les types de poussières les méthodes de traitement de l'élimination - méthodes de traitement par voie sèche et par voie humide.

En tenant compte du coût économique et de l'effet pratique, la méthode de traitement par dépoussiérage à sec est la plus courante.