1. Matrice de poinçonnage Comme le montre la figure 1, la matrice utilisée dans l'expérience de poinçonnage a une course de 45 mm pour le moule supérieur. Lorsque le processus de poinçonnage est terminé, la distance entre le fond du moule supérieur et la surface supérieure du moule inférieur est de 0,3 mm, comme le montre la figure 2. Cette disposition [...]

Comme le montre la figure 1, la matrice utilisée pour l'expérience de poinçonnage a une course de moule supérieure de 45 mm.

Lorsque le processus de poinçonnage est terminé, la distance entre le fond du moule supérieur et la surface supérieure du moule inférieur est de 0,3 mm, comme le montre la figure 2.

Cette disposition permet d'éviter que la lame ne pénètre trop profondément dans le moule inférieur, évitant ainsi une usure excessive du moule supérieur.

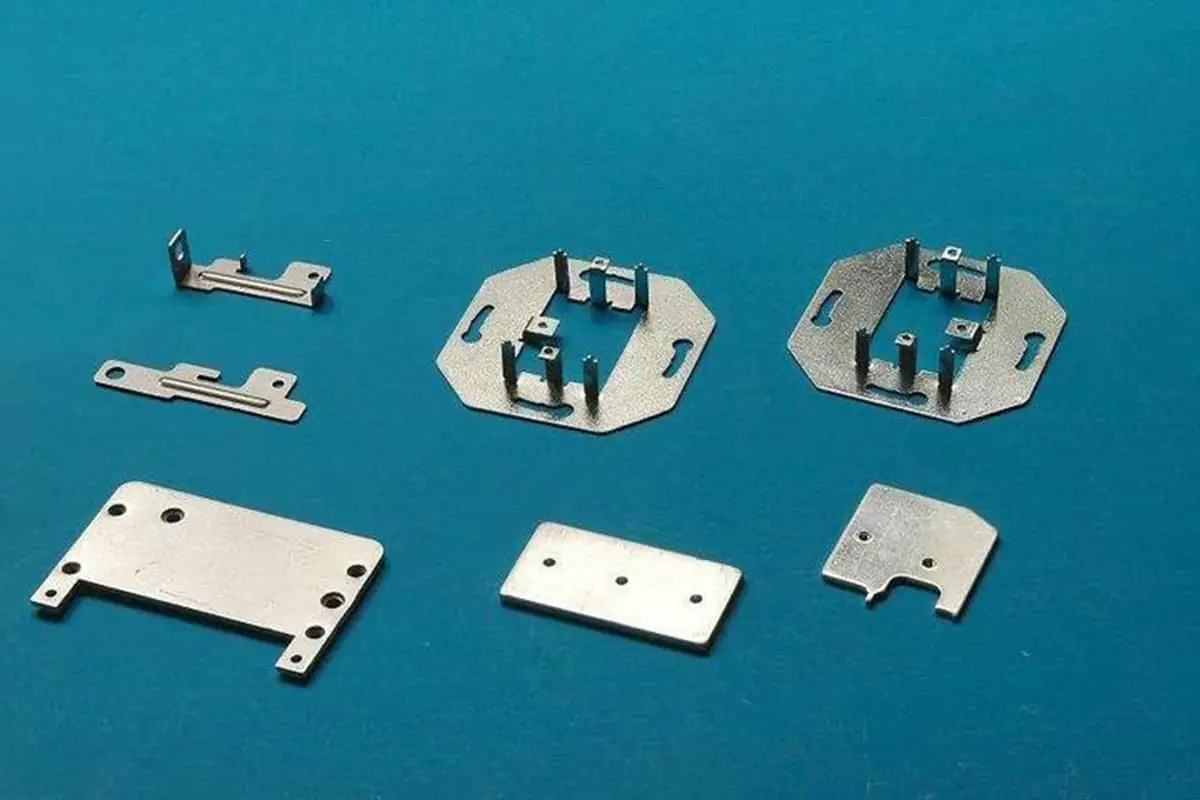

Le matériau utilisé dans cette expérience est un alliage de cuivre (voir figure 3), d'une épaisseur de 0,23 mm.

Cette expérience a utilisé quatre jeux de poinçonnage différents (0 mm, 0,01 mm, 0,02 mm et 0,03 mm) à deux vitesses de poinçonnage (30 mm/s et 80 mm/s), soit un total de huit paramètres expérimentaux.

L'expérience a été menée sur un machine de presse spécialement conçu pour le poinçonnage et a utilisé un microscope numérique Keyence pour observer la forme de la pièce après le poinçonnage.

La figure 4 compare les bavures sur les pièces poinçonnées lorsque la vitesse de poinçonnage est de 30 mm/s et que les jeux de poinçonnage sont de 0 mm et 0,03 mm.

La figure 4 montre clairement que pour un jeu de 0 mm, la surface de la pièce poinçonnée est très lisse et ne présente aucune bavure, alors qu'avec un jeu de 0,03 mm, des bavures subsistent sur la cassure, mesurant environ 75μm de large.

Cela pourrait être dû au fait que le bord de la lame de la filière s'arrondit sous l'effet de l'usure lorsque le jeu est trop important, ce qui réduit la concentration des contraintes sur le bord de la lame et entraîne l'apparition de la fissure plus loin du bord de la lame.

Lorsque la vitesse de poinçonnage augmente jusqu'à 80 mm/s, les effets des différents jeux de poinçonnage sur les pièces poinçonnées sont sensiblement différents.

Pour un jeu de 0 mm, la section transversale de la pièce découpée reste exempte de bavures, mais le bord de la pièce est beaucoup plus complet que lorsque la vitesse est de 30 mm/s (voir figure 5a), presque dépourvu de perte de matière due au cisaillement. Par conséquent, la qualité de sa surface est meilleure que lorsque la vitesse est de 30 mm/s.

En revanche, avec un jeu de 0,03 mm, les bavures sur la pièce découpée sont sensiblement plus grandes et plus larges que lorsque la vitesse est de 30 mm/s, comme le montre la figure 5b. Comme dans le cas d'un jeu de 0 mm, le bord de la pièce produite avec un jeu de 0,03 mm est également très complet.

Les figures 6 et 7 présentent les images en coupe de pièces poinçonnées formées à deux vitesses de poinçonnage différentes et avec différents jeux de poinçonnage, agrandies 500 fois.

La figure 6 montre que lorsque le jeu de poinçonnage est de 0 mm, les zones brillantes et fracturées de la pièce poinçonnée sont très visibles.

En outre, la zone brillante est plus large, tandis que la zone fracturée est plus plate. Cela suggère que lorsque la vitesse de poinçonnage est de 30 mm/s et que le jeu de poinçonnage est de 0 mm, le matériau poinçonné subit un processus complet de déformation plastique par cisaillement et de fracture.

Dans le cas d'un jeu de 0,03 mm, aucune zone brillante ou fracturée distincte n'apparaît, mais on observe plutôt des coins effondrés et un processus d'écoulement plastique progressif.

Cela révèle qu'une augmentation du jeu est défavorable à la rupture rapide du matériau. Un jeu de poinçonnage trop important affaiblit la déformation par cisaillement du matériau et augmente l'écoulement plastique, ce qui a un impact significatif sur la précision de la section transversale de la pièce poinçonnée.

D'autre part, lorsque la vitesse de poinçonnage augmente, comme le montre la figure 7a, la zone brillante diminue et la zone fracturée s'agrandit à un jeu de 0 mm. Cela indique qu'une augmentation de la vitesse de poinçonnage accélère la déformation par cisaillement et le processus de fracture du matériau poinçonné.

La figure 7b montre également que même avec une augmentation du jeu dans des conditions de poinçonnage à grande vitesse, la déformation par cisaillement et le processus de fracture de la pièce poinçonnée restent clairs et complets. Cela montre qu'une augmentation de la vitesse de poinçonnage est bénéfique pour garantir la qualité et la précision de la section transversale de la pièce poinçonnée.

L'impact du jeu et de la vitesse de poinçonnage sur la qualité de la section transversale de la pièce poinçonnée est évident.

Pour les pièces poinçonnées en alliage de cuivre plus fines, le choix d'un jeu plus faible a un impact direct sur la suppression de la formation de bavures : des jeux plus faibles entraînent une déformation par cisaillement et des processus de fracture rapides, ce qui permet d'obtenir des surfaces lisses et un résultat exempt de bavures.

En outre, une augmentation de la vitesse de poinçonnage peut accélérer la déformation élastique et plastique du matériau, contrôler l'écoulement plastique et améliorer la qualité de la surface.

En tant que fondateur de MachineMFG, j'ai consacré plus d'une décennie de ma carrière à l'industrie métallurgique. Ma vaste expérience m'a permis de devenir un expert dans les domaines de la fabrication de tôles, de l'usinage, de l'ingénierie mécanique et des machines-outils pour les métaux. Je suis constamment en train de réfléchir, de lire et d'écrire sur ces sujets, m'efforçant constamment de rester à la pointe de mon domaine. Laissez mes connaissances et mon expertise être un atout pour votre entreprise.