Au cours du processus de fusion et de formage, les matériaux métalliques produisent inévitablement des défauts internes tels que des inclusions et des ségrégations, qui peuvent entraîner une discontinuité de la structure interne. En outre, la forme des rainures, des trous de positionnement, des arêtes et des coins dans les composants mécaniques et les équipements peut également affecter la continuité de la structure de la surface externe des pièces. [...]

Au cours du processus de fusion et de formage, les matériaux métalliques produisent inévitablement des défauts internes tels que des inclusions et des ségrégations, qui peuvent entraîner une discontinuité de la structure interne.

En outre, la forme des rainures, des trous de positionnement, des arêtes et des coins dans les composants mécaniques et les équipements peut également affecter la continuité de la structure de la surface externe des pièces.

Les discontinuités structurelles peuvent entraîner une concentration de contraintes à certains endroits des pièces pendant leur utilisation. De telles structures sont souvent considérées comme des "encoches" en ingénierie.

Ces entailles provoquent une concentration de contraintes dans les matériaux et modifient l'état de contrainte et de déformation de la racine de l'entaille. Par exemple, au cours du processus de traction, l'état de contrainte à la racine de l'entaille passe d'une tension unidirectionnelle à une tension bidirectionnelle ou tridirectionnelle, et la déformation plastique près de la pointe de l'entaille est considérablement limitée.

L'influence des entailles sur le comportement à la rupture des matériaux diffère en raison de la plasticité variable des matériaux. Cependant, peu de chercheurs comparent directement le comportement à la rupture d'éprouvettes entaillées de différents matériaux métalliques plastiques.

Les chercheurs ont donc effectué des tests de traction sur trois plastiques différents. matériaux métalliques pour comparer la résistance à la traction et la morphologie de la rupture des éprouvettes entaillées. Cette étude vise à comprendre l'impact des entailles sur la résistance à la traction et le comportement à la rupture de différents matériaux plastiques.

Le test a été réalisé à l'aide de trois types de métaux matériaux, à savoir l'acier 10CrNi3MoV, l'alliage d'aluminium 5083 et la fonte ductile 500-7, chacun ayant des niveaux de plasticité différents.

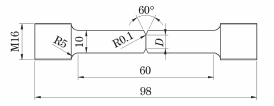

Conformément aux exigences techniques stipulées dans la section Méthode d'essai à température ambiante de l Matériaux métalliques Essai de traction partie 1 (GB/T 228.1-2010), des échantillons d'essai de traction cylindriques R4 ont été traités et une entaille en forme de V a été pratiquée au centre de la section parallèle de chaque échantillon.

L'angle de l'entaille était de 60°, le rayon de l'extrémité de l'entaille était de 0,1 mm et le diamètre du pied de l'entaille était de 6 mm, 8 mm ou 10 mm (avec des profondeurs d'entaille correspondantes de 2 mm, 1 mm et 0 mm, respectivement, et un échantillon lisse sans entaille).

La figure 1 présente la forme et les dimensions de l'échantillon de traction.

Fig. 1 Forme et taille de l'échantillon de traction

La machine d'essai universelle électronique a été utilisée pour effectuer l'essai de traction à une vitesse de 1 mm/min. Le tableau 1 présente les résultats de l'essai de traction effectué sur des échantillons lisses des trois matériaux.

Le tableau montre clairement qu'il existe une différence significative dans l'allongement après rupture A des trois matériaux. Plus précisément, l'allongement après rupture de l'acier 10CrNi3MoV est supérieur à celui de l'alliage d'aluminium 5083 et de la fonte ductile 500-7.

Le tableau 2 présente la résistance à la traction des échantillons lisses et entaillés des trois matériaux. Il ressort clairement du tableau que la résistance à la traction des échantillons entaillés en acier 10CrNi3MoV et en alliage d'aluminium 5083 est supérieure à celle des échantillons lisses, tandis que la résistance à la traction des échantillons entaillés en fonte ductile 500-7 est inférieure à celle des échantillons lisses.

Tableau 1 Propriétés de traction des échantillons lisses de trois matériaux

| Matériau | Limite d'élasticité Rp0.2/MPa | Résistance à la traction Rm/MPa | Allongement après rupture A/% | Réduction de la surface Z/% |

| Acier 10CrNi3MoV | 635 | 692 | 27.5 | 78.1 |

| Alliage d'aluminium 5083 | 175 | 345 | 16.4 | 21.7 |

| 500-7fonte nodulaire | 400 | 604 | 10.2 | 7.4 |

Tableau 2 Résistance à la traction des éprouvettes lisses et des éprouvettes entaillées de trois matériaux

| Matériau | Échantillon lisse | Échantillon avec une profondeur d'entaille de 1 mm | Échantillon avec une profondeur d'entaille de 2 mm |

| Acier 10CrNi3MoV | 692 | 948 | 1203 |

| Alliage d'aluminium 5083 | 345 | 398 | 453 |

| 500-7fonte nodulaire | 604 | 575 | 556 |

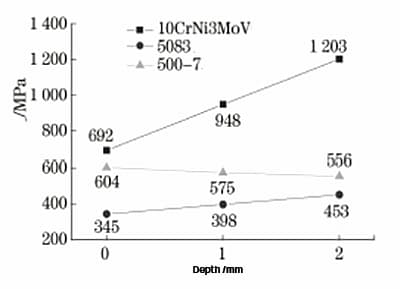

La figure 2 présente les courbes de résistance à la traction et de profondeur d'entaille de trois matériaux différents.

Comme le montre la figure 2, la résistance à la traction de l'acier 10CrNi3MoV et de l'alliage d'aluminium 5083 augmente avec la profondeur de l'entaille.

Plus précisément, l'augmentation de l'acier 10CrNi3MoV est plus importante que celle de l'alliage d'aluminium 5083.

Par exemple, pour une profondeur d'entaille de 2 mm, la résistance à la traction du premier est 1,74 fois celle de l'échantillon lisse, tandis que celle du second est 1,31 fois.

Cependant, pour la fonte ductile 500-7, la relation entre la résistance à la traction et la profondeur de l'entaille est opposée à celle de l'acier 10CrNi3MoV et de l'alliage d'aluminium 5083.

En d'autres termes, la résistance à la traction diminue avec l'augmentation de la profondeur de l'entaille.

Pour une profondeur d'entaille de 2 mm, la résistance à la traction est 0,92 fois supérieure à celle de l'échantillon lisse.

Fig. 2 Courbe de relation entre la résistance à la traction et la profondeur d'entaille de différents échantillons de métal plastique

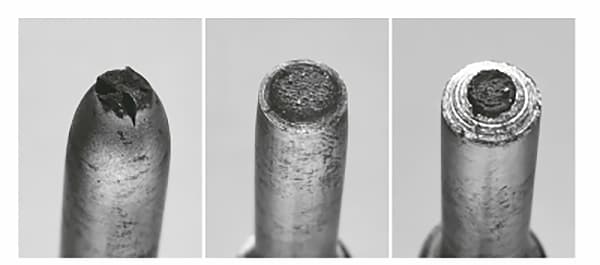

La figure 3 montre la macro morphologie des surfaces de rupture des échantillons d'acier lisse 10CrNi3MoV et des échantillons entaillés à différentes profondeurs.

Comme on peut le voir, la surface de rupture de l'échantillon lisse présente la forme typique d'un cône. Cet échantillon présente également une bonne plasticité avec un allongement après rupture de 27,51 TTP3T et une réduction de la surface de 78,11 TTP3T.

En revanche, l'éprouvette entaillée a subi un collet, et la réduction de la surface était de 33% pour l'éprouvette avec une profondeur d'entaille de 2 mm.

Fig. 3 Macromorphologie de l'échantillon lisse et de l'échantillon entaillé en acier 10CrNi3MoV

Lorsque la profondeur de l'entaille augmente, la surface de la lèvre de cisaillement au bord de la fracture diminue progressivement, tandis que la surface de la fibre centrale augmente progressivement.

Pour une profondeur d'entaille de 2 mm, la zone centrale des fibres représente 90% de la surface totale, comme le montre la figure 4a.

La figure 4b montre la morphologie SEM de la région indiquée par la flèche dans la figure 4a.

La figure montre que la zone des fibres au cœur de l'échantillon présente un motif de fracture en creux avec des caractéristiques typiques des fractures de tension. Cela indique que la position de départ de l'échantillon de traction se situe dans la zone centrale de l'échantillon.

Fig. 4 Morphologie SEM de la surface de rupture de l'échantillon avec une profondeur d'entaille de 2 mm en acier 10CrNi3MoV

Les figures 5 et 6 montrent la morphologie macro et SEM des surfaces de rupture des échantillons d'alliage d'aluminium 5083, y compris les échantillons lisses et entaillés.

Les surfaces de rupture des échantillons lisses présentent les caractéristiques typiques d'une rupture par cisaillement à 45°, avec une certaine déformation axiale et un collet. L'allongement après rupture est de 16,41 TTP3 et la réduction de la surface est de 21,71 TTP3, comme le montre la figure 5a.

L'échantillon avec une profondeur d'entaille de 1 mm a une charge de rupture de 20,00 kN, soit 13,74 kN de plus que la limite d'élasticité de l'échantillon lisse, ce qui indique une nette déformation plastique à la surface de rupture.

La surface de rupture est dentelée et présente une certaine directivité, l'amorce de la fissure se produisant au niveau de l'entaille du bord. La partie principale proche de la position d'initiation de la fissure présente une fracture de la fibre, et la zone dentelée se compose d'une fracture de la fibre et d'une fracture de cisaillement à 45°, comme l'illustrent les figures 5b et 6a.

En outre, des zones de rupture par cisaillement et des zones de fibres présentant des caractéristiques de rupture par traction normales sont visibles, comme le montrent les figures 6b et 6c.

Dans le cas de l'échantillon avec une profondeur d'entaille de 2 mm, sa charge de rupture est de 12,83 kN, ce qui est inférieur à la limite d'élasticité de l'échantillon lisse. La réduction de la surface est presque nulle et la surface de rupture est principalement fibreuse, comme le montrent les figures 5c, 6d et 6e. Seuls les bords présentent des zones de rupture par cisaillement évidentes, comme le montre la figure 6e.

Fig. 5 Macromorphologie de l'échantillon lisse et de l'échantillon entaillé en alliage d'aluminium 5083

Fig. 6 Morphologie SEM de l'échantillon d'entaille en alliage d'aluminium 5083

La figure 7 illustre la macro morphologie d'échantillons lisses et entaillés en fonte ductile 500-7, ainsi que la morphologie SEM de la fracture de l'échantillon lisse.

L'échantillon lisse présente une certaine déformation plastique sans col apparent, avec une réduction de la surface de 7,4%, comme le montre la figure 7a) ;

L'échantillon entaillé, quant à lui, ne présente pratiquement aucune réduction de la surface et aucune déformation plastique, comme le montrent les figures 7b) et 7c) ;

Il n'y a pas de différence significative entre les surfaces de rupture des échantillons lisses et entaillés, qui présentent tous deux un clivage indiquant une rupture fragile.

La figure 7d) illustre la morphologie de clivage des échantillons lisses.

Fig. 7 Macro morphologie et fracture Morphologie SEM de l'échantillon de traction en fonte ductile 500-7

La présence d'une entaille entraîne la transformation d'un état de contrainte uniaxiale uniforme en un état de contrainte triaxiale non uniforme au cours du processus de traction, ce qui se traduit par une concentration évidente de la contrainte à la racine de l'entaille. L'entaille restreint également la pointe et limite la déformation de la pointe de l'entaille.

En raison de la plasticité différente des matériaux, les entailles peuvent provoquer des degrés variables de concentration de contraintes et de liaison pendant tout le processus de déformation plastique, ce qui a des effets différents sur la résistance à la traction des différents matériaux.

L'acier 10CrNi3MoV présente une bonne plasticité et l'éprouvette de traction lisse présente une bonne capacité de déformation latérale et axiale. Bien que les éprouvettes entaillées subissent l'effet de liaison de l'entaille, il y a encore une certaine déformation plastique pendant le processus de traction qui peut amortir la concentration de contrainte causée par l'entaille.

La position d'initiation de la fissure pour les éprouvettes de traction avec différentes profondeurs d'entaille est située au centre de l'éprouvette, où il y a une grande zone de fibres qui présente des caractéristiques normales de rupture à la traction avec une fracture en creux. Lorsque la contrainte axiale au centre dépasse la résistance à la rupture par traction normale du matériau lui-même, l'échantillon se fissure. En raison de la contrainte de l'entaille, la déformation plastique tangentielle contribue moins à la libération de la contrainte, et le niveau de contrainte de l'ensemble du plan de rupture est très élevé lorsque la rupture se produit.

Au cours du processus d'initiation et d'expansion de la fissure, l'ensemble de la fracture présente une fracture en creux causée par le dépassement de la résistance normale à la rupture par traction, avec seulement un petit nombre de lèvres de cisaillement au bord, ce qui est caractérisé par une fracture tangentielle.

La surface de rupture de l'échantillon lisse en alliage d'aluminium 5083 est une fracture typique de cisaillement à 45° avec une certaine déformation axiale et un collet. Lorsque l'entaille de l'échantillon est de 1 mm, la position d'initiation de la fissure se situe au bord de l'échantillon.

Pendant l'essai de traction, si la contrainte dépasse la limite d'élasticité, une déformation par cisaillement à un angle de 45° commence à se produire près de l'entaille de l'échantillon, et la fracture continue à se rétrécir pendant l'essai. La déformation par cisaillement se produit dans toute la section de l'entaille dans la direction de 45°, entraînant la libération de la contrainte à l'endroit où la déformation par cisaillement se produit.

Cependant, en raison de la concentration des contraintes près de la pointe de l'entaille et de l'incapacité à produire une grande quantité de déformation par cisaillement, la contrainte axiale augmente progressivement.

Lorsque la charge sur le bord de l'entaille dépasse la résistance à la rupture, une rupture locale par traction normale se produit à partir du bord, et la contrainte axiale est ensuite transmise à l'ensemble de la fracture.

Au cours du processus de propagation de la fracture, l'échantillon sera endommagé le long de la partie qui a subi une déformation par cisaillement à 45°, formant une fracture dentelée.

Pour un échantillon avec une entaille de 2 mm, la position d'initiation de la fissure est située à la jonction des déformations plastiques et élastiques de la section de l'entaille.

Comme la contrainte au moment de la rupture de l'éprouvette entaillée ne dépasse pas la limite d'élasticité, l'éprouvette ne subit pas une grande zone de déformation dans la direction de cisaillement à 45°.

Lorsque la contrainte à la racine de l'entaille dépasse la limite d'élasticité de l'échantillon, une petite déformation plastique se produit en raison de la concentration des contraintes.

Cependant, en raison de l'effet de liaison de l'encoche et des caractéristiques de mouvement du système de glissement en alliage d'aluminium, l'échantillon ne peut pas subir de déformation plastique significative dans la direction radiale, et la zone de déformation plastique ne peut pas s'étendre jusqu'au centre de l'échantillon. Par conséquent, la force maximale est supportée à la jonction de la zone de déformation plastique et de la zone de déformation élastique.

Si la force maximale dépasse la résistance à la rupture du matériau, une rupture par tension normale se produit à la force maximale, qui s'étend ensuite à toute la section de l'entaille. La surface de rupture présente une forme de fossette avec des caractéristiques de rupture par tension normale.

D'autre part, la surface de rupture de l'échantillon lisse en fonte ductile 500-7 semble plate, perpendiculaire à la direction de la contrainte, et présente des caractéristiques de fragilité évidentes. L'échantillon lisse subit une certaine déformation axiale et radiale pendant le processus de traction, qui résulte de la contrainte de cisaillement maximale.

Les éprouvettes entaillées produisent une concentration de contraintes sur le bord, et la contrainte dans le processus de traction atteint plus tôt la résistance à la rupture, ce qui provoque la fissuration de l'éprouvette et son extension rapide à l'ensemble de la section.

En raison de l'état de liaison de l'entaille et de la tendance à la fragilité du matériau, la capacité de l'échantillon à éliminer la concentration de contraintes près de l'entaille par déformation plastique est faible. Par conséquent, la contrainte normale de l'échantillon entre l'entaille et le centre sera significativement différente.

En général, les discontinuités de forme entraînent des concentrations de contraintes.

Dans les matériaux fragiles, la concentration de contraintes peut provoquer une fracture prématurée de l'échantillon, entraînant une diminution de la résistance.

Au fur et à mesure que la profondeur de l'entaille augmente, la concentration de contraintes à la racine devient plus élevée, ce qui entraîne une fracture plus précoce de l'échantillon et une résistance à la traction plus faible.

Cependant, la matière plastique à la pointe de l'entaille peut soulager la concentration de contraintes en subissant un certain degré de déformation plastique et en redistribuant les contraintes le long de la section de l'entaille.

Sur la base de la troisième théorie de la résistanceLa contrainte de cisaillement maximale est le principal facteur conduisant à la déformation plastique et à la rupture des matériaux, tandis que la contrainte normale est bien inférieure à la contrainte normale maximale qui peut provoquer la fracture et la rupture du matériau.

Dans les éprouvettes entaillées, l'état de liaison limite la déformation du matériau le long de la direction de la contrainte de cisaillement maximale, ce qui fait passer le mode de rupture de la coupe à l'arrachement et augmente par conséquent la résistance à la traction.

Pour les matériaux présentant une meilleure plasticité, la déformation plastique peut entraîner une répartition plus uniforme des contraintes sur l'ensemble de l'entaille, et la section où se trouve l'entaille se rapproche de la résistance à la traction théorique du matériau, ce qui entraîne une augmentation plus importante de la résistance à la traction.

La résistance à la traction de l'échantillon entaillé en acier 10CrNi3MoV est significativement plus élevée que celle de l'échantillon lisse. Cependant, si la plasticité est insuffisante, ou si la liaison de l'entaille est importante, et que la déformation ne peut pas s'étendre au centre, la section entaillée peut être détruite à la jonction de la déformation élastique et plastique.

Une partie des forces d'interface reste dans la zone élastique avant la rupture. Par conséquent, la résistance à la traction de l'échantillon entaillé d'alliage d'aluminium 5083 est supérieure à celle de l'échantillon lisse, mais l'augmentation est inférieure à celle de l'acier 10CrNi3MoV.

En outre, plus l'entaille est profonde, plus la déformation plastique pouvant permettre au noyau de l'échantillon d'atteindre la résistance théorique à la traction est faible. Par conséquent, la résistance à proximité de l'entaille diminue moins, ce qui entraîne une augmentation de la résistance à la traction de l'échantillon entaillé.

(1) L'entaille entraîne une concentration des contraintes sur les matériaux soumis à ces contraintes.

Dans les matériaux qui présentent une bonne plasticité, la concentration de contraintes dans la section de l'entaille peut être soulagée par une déformation plastique de la pointe de l'entaille. Ce processus permet de répartir uniformément les contraintes sans compromettre la résistance du matériau.

Toutefois, pour les matériaux fragiles, la capacité de déformation plastique de la pointe de l'entaille est limitée, ce qui rend difficile l'atténuation efficace de la concentration de contraintes. Par conséquent, la concentration de contraintes peut entraîner une défaillance locale du matériau, qui peut ensuite se propager à l'ensemble de la section, réduisant finalement la résistance globale du matériau.

(2) L'entaille modifie l'état de contrainte et le mode de rupture des matériaux plastiques au cours de la déformation.

La contrainte de rupture des matériaux plastiques passe d'une contrainte de cisaillement à une contrainte normale, ce qui entraîne un changement du mode de rupture, qui passe d'une rupture par cisaillement à une rupture par traction normale axiale. Cela signifie que les entailles augmentent généralement la résistance à la traction. la résistance des matériauxPlus la plasticité est élevée, plus la proportion de rupture normale en traction est importante et plus l'augmentation de la résistance à la traction est perceptible.

Cependant, pour les matériaux fragiles, l'effet de la concentration des contraintes de l'entaille conduit à un gradient significatif de la contrainte normale du fond de l'entaille vers le centre de l'échantillon pendant la rupture. Par conséquent, une microfissure se forme d'abord au fond de l'entaille et se propage rapidement vers le centre, ce qui entraîne une réduction de la résistance à la traction sans modification du mode de rupture.

En tant que fondateur de MachineMFG, j'ai consacré plus d'une décennie de ma carrière à l'industrie métallurgique. Ma vaste expérience m'a permis de devenir un expert dans les domaines de la fabrication de tôles, de l'usinage, de l'ingénierie mécanique et des machines-outils pour les métaux. Je suis constamment en train de réfléchir, de lire et d'écrire sur ces sujets, m'efforçant constamment de rester à la pointe de mon domaine. Laissez mes connaissances et mon expertise être un atout pour votre entreprise.