Vous êtes-vous déjà demandé pourquoi certains matériaux se plient alors que d'autres se cassent ? Cet article de blog explore le monde fascinant des propriétés des matériaux, en se concentrant sur l'élasticité, la rigidité, la résistance et la dureté. À la fin, vous comprendrez comment ces propriétés influencent tout, des pièces de machines aux objets de tous les jours.

Le module d'élasticité est un paramètre de performance essentiel dans la science et l'ingénierie des matériaux.

Si de nombreux paramètres sont utilisés pour caractériser les matériaux, le module d'élasticité, la rigidité, la résistance et la dureté sont parmi les plus fréquemment utilisés. Toutefois, ces concepts sont souvent mal compris ou confondus. Examinons ces propriétés pour mieux comprendre leurs relations et leurs distinctions.

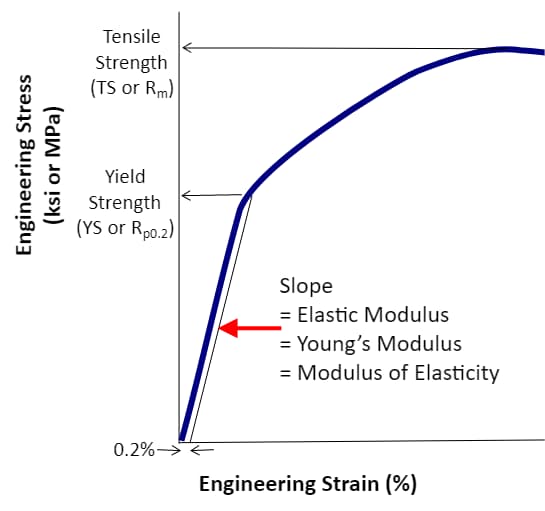

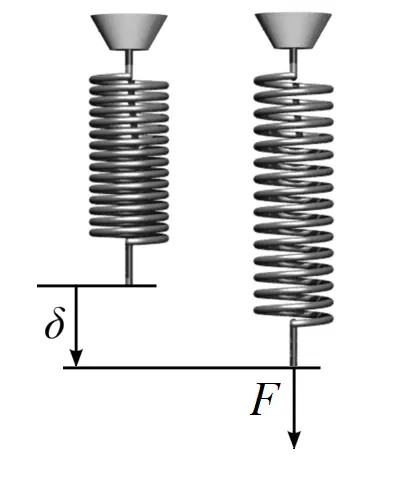

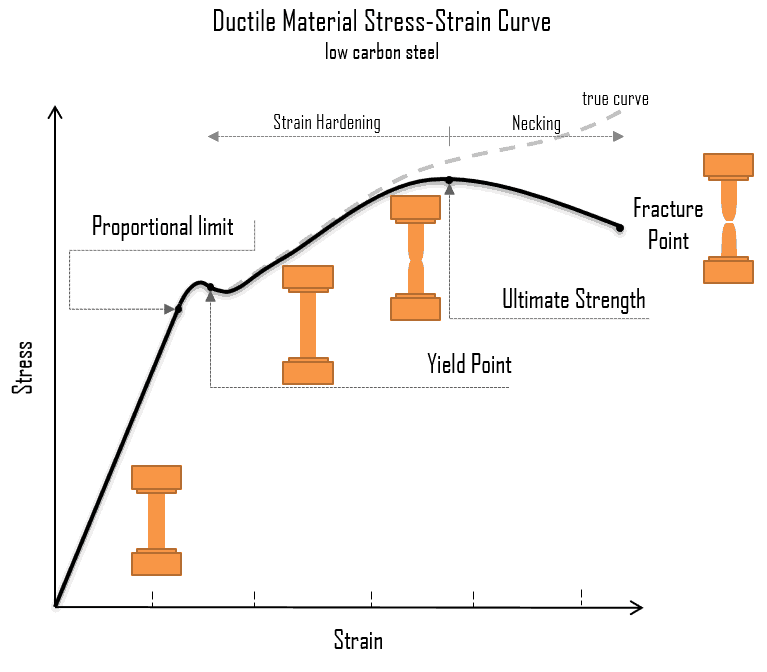

Le module d'élasticité, également appelé module de Young, quantifie la résistance d'un matériau à la déformation élastique. Un module d'élasticité élevé indique une plus grande capacité à résister à la déformation sous l'effet d'une contrainte appliquée. Dans le domaine élastique, la relation entre la contrainte et la déformation est linéaire et proportionnelle, conformément à la loi de Hooke. Le module d'élasticité est défini comme le rapport entre la contrainte et la déformation dans cette zone linéaire.

Propriété intrinsèque des matériaux, le module d'élasticité reflète la force des liaisons interatomiques, intermoléculaires ou ioniques au sein de la structure du matériau. Il est influencé par des facteurs tels que la composition chimique, la structure cristalline et la température. En général, le module d'élasticité d'un matériau diminue avec l'augmentation de la température. Ce principe est exploité dans les processus de transformation des métaux tels que le forgeage, où le chauffage des pièces avant leur mise en forme réduit à la fois le module d'élasticité et la limite d'élasticité, facilitant ainsi la déformation par rapport à un travail à température ambiante.

La compréhension du module d'élasticité est cruciale pour la sélection des matériaux dans la conception technique, car il a un impact direct sur la rigidité d'un composant, sa déflexion sous charge et ses performances structurelles globales. Il joue également un rôle essentiel dans la prévision du comportement des matériaux dans diverses applications, de l'aérospatiale au génie civil.

Le traitement thermique des matériaux métalliques englobe toute une série de procédés, notamment :

Traitements thermiques en vrac :

Traitements thermiques de surface :

Ces procédés de traitement thermique peuvent modifier de manière significative la microstructure du matériau, ce qui entraîne des changements importants dans les propriétés mécaniques, telles que

Cependant, le module d'élasticité, également connu sous le nom de module de Young, est principalement déterminé par les forces de liaison interatomiques au sein du matériau. Ces forces sont inhérentes à la composition et à la structure cristalline du matériau et sont moins affectées par les processus de traitement thermique.

Le module d'élasticité ne varie généralement que d'environ 3-5% en raison du traitement thermique, ce qui est considéré comme négligeable pour la plupart des applications techniques. Cette légère variation peut être attribuée à :

Compte tenu de cet impact minime, les ingénieurs et les spécialistes des matériaux traitent généralement le module d'élasticité comme une valeur constante pour un matériau donné dans les applications pratiques. Cette approche simplifie les calculs et les processus de sélection des matériaux sans compromettre de manière significative la précision.

Il convient de noter que si le traitement thermique ne modifie pas sensiblement le module d'élasticité, d'autres facteurs tels que la température pendant l'utilisation, une déformation plastique importante ou des changements significatifs dans la composition peuvent avoir des effets plus prononcés sur cette propriété.

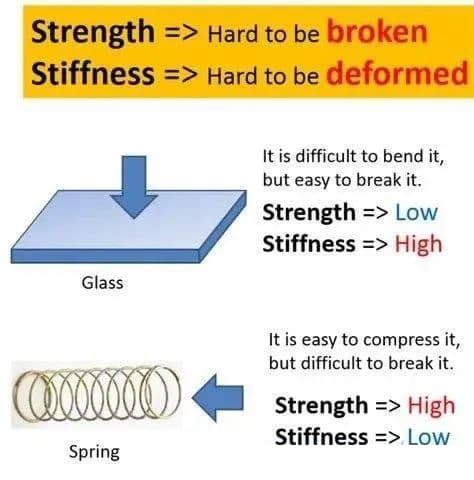

Rigidité

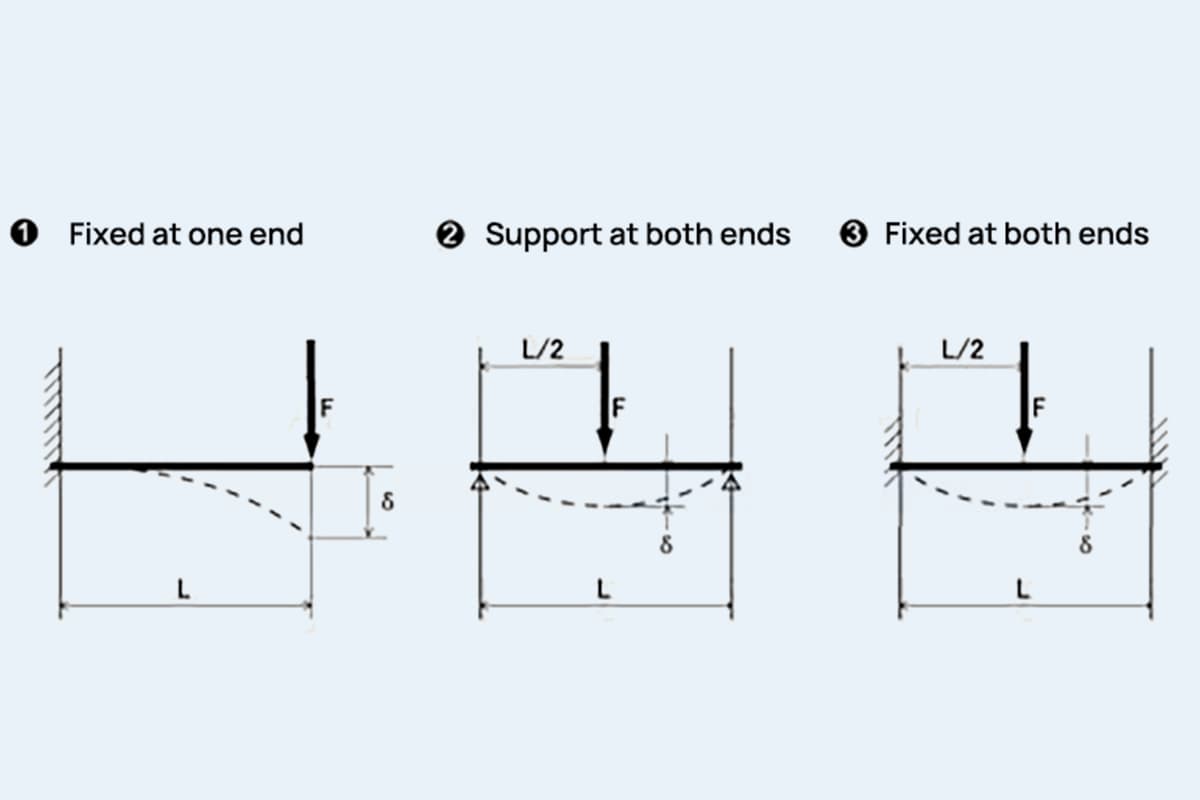

La rigidité est une propriété mécanique essentielle qui quantifie la résistance d'une pièce à la déformation élastique lorsqu'elle est soumise à des forces externes. Elle est régie par deux facteurs principaux : la géométrie de la pièce et les propriétés du matériau. La géométrie englobe des éléments structurels tels que la section transversale, le moment d'inertie et la conception générale, tandis que les propriétés des matériaux sont principalement représentées par le module d'élasticité (module de Young). Pour une configuration structurelle donnée, un module d'élasticité plus élevé est en corrélation directe avec une rigidité accrue.

Dans les applications d'ingénierie de précision, telles que la conception de machines-outils, la rigidité joue un rôle essentiel dans le maintien de la précision opérationnelle. La broche d'une machine-outil est un excellent exemple de cas où la rigidité est primordiale. En cours de fonctionnement, la broche doit conserver sa stabilité dimensionnelle sous diverses charges afin de garantir une précision d'usinage constante. Toute déformation élastique de la broche peut entraîner des erreurs de positionnement, des irrégularités dans l'état de surface et une diminution générale de la qualité des pièces.

Lors de la conception de composants de machines-outils tels que les broches, les ingénieurs doivent optimiser à la fois la géométrie structurelle et le choix des matériaux. Des techniques avancées d'analyse par éléments finis (FEA) sont souvent utilisées pour simuler et prédire les caractéristiques de rigidité dans diverses conditions de charge. Les matériaux à module d'élasticité élevé, tels que les aciers à outils ou les composites céramiques, sont fréquemment utilisés. En outre, des caractéristiques de conception innovantes telles que les nervures, les configurations d'arbres creux ou les systèmes de matériaux hybrides peuvent être incorporées pour améliorer la rigidité sans pénaliser excessivement le poids.

Il convient de noter que si une rigidité élevée est souvent souhaitable, elle doit être mise en balance avec d'autres considérations de conception telles que le poids, le coût, la fabricabilité et les caractéristiques d'amortissement. Dans certains cas, une flexibilité contrôlée peut être intentionnellement conçue dans un système pour absorber les vibrations ou s'adapter à la dilatation thermique.

La résistance est un paramètre critique utilisé pour évaluer la capacité de charge d'un composant ou d'une pièce dans son contexte opérationnel. Cette propriété est fondamentale pour déterminer l'intégrité structurelle et les limites de performance des matériaux dans diverses conditions de contrainte.

Pour les matériaux fragiles, tels que la fonte ou la céramique, nous utilisons principalement la résistance à la traction (UTS) ou la résistance à la compression pour évaluer la défaillance potentielle. Ces matériaux se rompent généralement sans déformation plastique significative, ce qui fait de la résistance ultime un critère de conception crucial.

En revanche, pour les matériaux ductiles ou élastiques tels que de nombreux aciers et alliages d'aluminium, nous utilisons une double approche :

Les ingénieurs doivent tenir compte à la fois de la limite d'élasticité et de la résistance à la traction lorsqu'ils conçoivent des matériaux élastiques, afin de s'assurer que les composants ne subissent pas de déformation permanente dans des conditions de fonctionnement normales, mais qu'ils conservent également une marge de sécurité suffisante pour éviter une défaillance catastrophique.

En outre, des facteurs tels que la résistance à la fatigue pour les charges cycliques, la résistance au fluage pour les applications à haute température et la résistance aux chocs pour les scénarios de charge dynamique peuvent également être pris en compte en fonction des exigences spécifiques de l'application et des conditions environnementales.

La dureté est une propriété fondamentale des matériaux qui quantifie leur résistance à la déformation plastique localisée induite par l'indentation mécanique ou l'abrasion. En métallurgie et en fabrication, les essais de dureté consistent à appliquer une force contrôlée à la surface d'un matériau à l'aide de pénétrateurs normalisés de différentes géométries (par exemple, sphérique, pyramidale ou conique). La taille ou la profondeur de l'indentation qui en résulte est ensuite mesurée pour calculer la valeur de la dureté.

La relation entre la dureté et les autres propriétés mécaniques d'un matériau est complexe mais significative. En général, la dureté est en corrélation positive avec la limite d'élasticité et la résistance ultime à la traction. Les matériaux ayant une limite d'élasticité plus élevée présentent généralement une plus grande résistance à la déformation plastique, ce qui se traduit par des valeurs de dureté plus élevées. Toutefois, il est important de noter que la dureté n'est pas une mesure directe de la résistance, mais plutôt un indicateur de la résistance d'un matériau à la déformation localisée.

Les valeurs de dureté sont influencées par plusieurs facteurs :

Il existe plusieurs tests de dureté normalisés, notamment Brinell, Rockwell, Vickers et Knoop. Chaque essai est adapté à des matériaux ou à des applications spécifiques et fournit des valeurs sur des échelles différentes. La compréhension de la relation entre la dureté et les autres propriétés des matériaux est cruciale pour la sélection des matériaux, le contrôle de la qualité et la prévision des performances des composants dans les applications de fabrication et d'ingénierie.

Bien que le module d'élasticité et la dureté soient des propriétés matérielles distinctes, il existe en effet une relation complexe entre elles, en particulier dans les métaux et les céramiques. Bien qu'ils mesurent des aspects différents du comportement des matériaux, des corrélations peuvent souvent être observées.

Le module d'élasticité, également appelé module de Young, quantifie la résistance d'un matériau à la déformation élastique sous l'effet d'une charge. Il s'agit d'une propriété intrinsèque du matériau qui reflète la force de la liaison atomique. La dureté, quant à elle, mesure la résistance d'un matériau à la déformation plastique localisée, généralement par indentation.

Dans de nombreux matériaux, en particulier les métaux, il existe une corrélation positive entre le module d'élasticité et la dureté. Cette relation découle du fait que ces deux propriétés sont influencées par la force des liaisons interatomiques. Les matériaux dont les liaisons atomiques sont plus fortes ont tendance à avoir un module d'élasticité plus élevé et sont souvent plus durs.

Toutefois, il est essentiel de noter que cette corrélation n'est pas universelle ou linéaire pour toutes les classes de matériaux. Des facteurs tels que la structure cristalline, la taille des grains et les caractéristiques microstructurales peuvent influencer de manière significative la dureté sans nécessairement affecter le module d'élasticité dans la même mesure.

Par exemple, les processus de traitement thermique tels que l'écrouissage peuvent augmenter considérablement la dureté d'un métal tout en ayant un impact minimal sur son module d'élasticité. Inversement, certains matériaux céramiques peuvent présenter une dureté élevée mais un module d'élasticité relativement faible en raison de leurs caractéristiques de liaison uniques.

Dans la pratique, les ingénieurs et les spécialistes des matériaux utilisent souvent des relations empiriques entre le module d'élasticité et la dureté pour des classes de matériaux spécifiques afin d'estimer une propriété à partir de l'autre. Ces relations, bien qu'utiles, doivent être appliquées avec prudence et en tenant compte de leurs limites et du contexte spécifique des matériaux.