Comment une machine peut-elle atteindre une précision et une efficacité élevées en matière de pliage des métaux ? Découvrez les secrets de la servopresse électrohydraulique. Cet article se penche sur les mécanismes complexes, les procédures de réglage et les directives opérationnelles de cette machine de pointe, fournissant des connaissances essentielles pour maximiser les performances et la sécurité. Apprenez à entretenir et à dépanner cet équipement pour garantir un fonctionnement optimal dans diverses applications industrielles.

La presse plieuse électrohydraulique à commande numérique est connue pour sa grande efficacité et sa précision dans le pliage des tôles.

La taille de la rainure en V sur la matrice inférieure doit être ajustée en fonction de l'épaisseur de la feuille. Elle est généralement supérieure à 8 fois l'épaisseur de la feuille.

L'utilisation de différents types de matrices supérieures et inférieures permet de plier une large gamme de pièces.

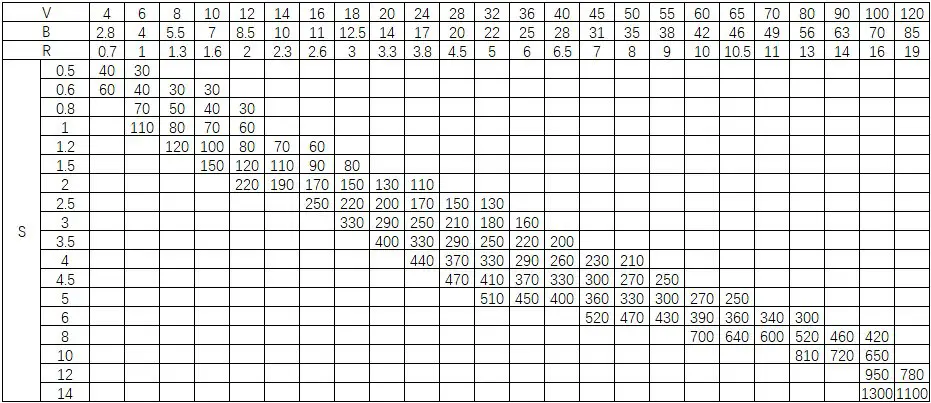

Pour des raisons souhaitées force de flexionPour le calculer, consultez le tableau de pliage de la tôle sur le corps de la presse plieuse ou utilisez la formule de pliage.

Un passage de la glissière entraîne une courbure de la feuille, et formes complexes peut être obtenue en pliant la pièce plusieurs fois.

Les Presse plieuse hydraulique est construit avec des plaques d'acier, ce qui lui confère la solidité et la rigidité nécessaires.

Son entraînement hydraulique évite à la machine de subir de graves accidents de surcharge, même en cas de modification de l'épaisseur de la tôle ou de sélection incorrecte de l'outil inférieur.

En outre, cette presse plieuse est réputée pour sa stabilité pendant le fonctionnement, sa facilité d'utilisation et ses dispositifs de sécurité fiables.

La connexion à la matrice supérieure comprend un dispositif de compensation, qui compense toute déviation de la table de travail et du coulisseau pendant le pliage, garantissant ainsi une grande précision.

Il est équipé d'une commande hydraulique électrique et de courses de coulisseaux réglables, ce qui le rend pratique pour les essais et les ajustements.

Cette presse machine à freiner est une technologie avancée et une performance fiable, ce qui en fait un outil de façonnage idéal.

Il est largement utilisé dans les secteurs de l'aéronautique, de l'automobile, de la construction navale et des machines en raison de sa grande efficacité de production.

Levage

En raison de son centre de gravité élevé, le frein de pliage est lourd à l'avant et léger à l'arrière. Il faut donc veiller à la stabilité de la machine et éviter qu'elle ne bascule.

Afin de maintenir la cohérence, les cordes de soie doivent être utilisées à un angle d'incidence étroit.

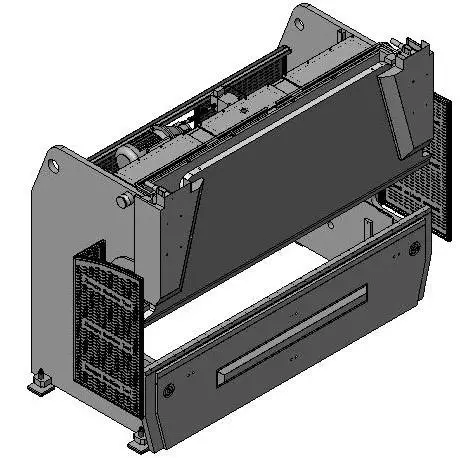

Fig.1

Fig.2

Effacer

Avant d'exécuter le presse hydraulique frein, vous devez éliminer l'huile antirouille sur les pièces mobiles suivantes.

Remarque : il est permis d'utiliser de l'essence et de l'huile de charbon pour le nettoyage, mais il est interdit d'utiliser des dissolvants pour le lavage.

Mise à niveau

Note : La machine doit être placée sur une surface plane avant d'effectuer des réglages de précision. Assurez-vous que toutes les parties de la machine, y compris les composants électriques, sont correctement connectées avant de procéder.

La procédure est la suivante :

Et dans tout ce processus, la vis inférieure doit être bien connectée.

Note : Le niveau doit être vérifié et ajusté à nouveau après 30 à 50 heures d'utilisation.

Les connexions électriques

Après avoir branché l'interrupteur principal (phases d'alimentation : R, S, T, PE), vérifiez l'orientation de la pompe hydraulique en effectuant un bref essai de démarrage. Si l'orientation est incorrecte, couper immédiatement le courant et inverser les deux lignes de phase (se référer à la flèche directionnelle de la pompe hydraulique).

L'entrée de câble peut être située au bas de la boîte électrique.

Remarque :

(1) S'assurer que les tensions sont cohérentes.

(2) Il est recommandé de faire appel à un électricien qualifié ou à une personne connaissant le manuel pour effectuer le branchement électrique de la machine.

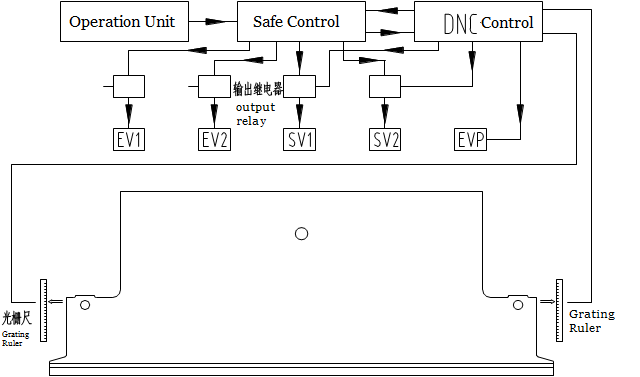

L'électro-hydraulique Servopresse Le frein intègre la technologie numérique, les systèmes d'asservissement et les systèmes hydrauliques. Le mouvement de la vanne de commande entraîne le déplacement périodique de la traverse supérieure vers le haut et vers le bas, la mesure du mouvement étant effectuée par les trames situées de part et d'autre de la machine.

La DNC commande l'ouverture et la fermeture des deux vannes des cylindres d'huile gauche et droit. Si nécessaire, la servocommande peut réaffecter le flux dans le cylindre d'huile, ce qui entraîne le déplacement vertical de la traverse supérieure. La mesure du mouvement est déterminée par le nouveau nombre d'impulsions. (Figure 3)

Fig.3

Le signal du contrôleur DNC est transmis à la servovalve, qui le convertit en un signal de pression hydraulique et contrôle le mouvement de la valve. Chaque cylindre du système hydraulique possède sa propre boucle de contrôle indépendante, qui comprend la servo-valve et la valve de remplissage.

La DNC contrôle les axes suivants :

Remarque : la position du bloc coulissant peut être programmée en utilisant l'équation de la valeur absolue et la taille de l'angle.

Les axes Z1, Z2, R1 et R2 peuvent faire l'objet d'un réglage manuel ou d'un contrôle par le contrôleur.

La position et le caractère de chaque axe

| Axe | Position zéro | Valeur numérique réelle |

|---|---|---|

| Y1 slider block(up gauche ou

(up ou down) |

Surface de la table de travail | Distance entre la surface de la table de travail et le moule du bloc coulissant |

| Bloc(up ou bloc(up ou bloc(up ou bloc(up.

(up ou down) |

Surface de la table de travail | Distance entre la surface de la table de travail et le moule du bloc coulissant |

| X、X1、X2 jauge arrière

〔front et back〕 |

Le centre de filière inférieure | Distance maximale entre le centre de la partie supérieure et le centre de la partie inférieure

calibre de la matrice et du dos |

| R、R1、R2 jauge arrière

(up and down) (de haut en bas) |

Surface de la table de travail(et point le plus bas de la butée arrière) | La distance entre la surface de la table de travail et le point le plus bas de la butée arrière. |

| Z1 la gauche de la jauge arrière

〔de gauche à droite〕 |

A gauche du corps de la machine | La distance entre le côté le plus à gauche du corps de la machine et l'extrémité gauche de la butée arrière. |

| Z2 la droite de la jauge arrière

〔droite à gauche〕 |

A gauche du corps de la machine | La distance entre le côté le plus à gauche du corps de la machine et l'extrémité gauche de la butée arrière. |

Remarque :

(1) Suivez les instructions du manuel DNC pour programmer les axes.

(2) Les termes "gauche" et "droite" dans le tableau se réfèrent à l'avant de la machine lorsqu'on lui fait face.

Avertissement :

(1) L'opérateur doit faire attention à la position de la jauge arrière. S'il se déplace dans la zone du moule, il risque d'endommager la machine.

(2) Lors du réglage manuel de l'axe Z, ne le faites que depuis l'arrière de la machine.

(3) Lors du réglage de la jauge arrière, veillez à ne pas heurter la matrice inférieure.

La butée arrière est composée d'une poutre qui s'étend d'un côté à l'autre de la machine, soutenue par des guides linéaires et des vis à billes. Les guides de la butée arrière sont situés de part et d'autre du corps de la machine, ce qui laisse une grande marge de manœuvre. L'axe X contrôle le mouvement de la butée arrière par l'intermédiaire de la commande DNC, et il est entraîné par un servomoteur.

Le réservoir d'huile hydraulique sous pression est soudé à l'intérieur du corps de la machine. L'admission est située à l'intérieur du réservoir, tandis que le moteur, la pompe à huile, la valve haute pression, la valve de contrôle et le système électronique sont situés à l'extérieur. Le noyau de filtrage et le socle de la vanne sont placés en haut, et la vis d'évacuation de l'huile est située au fond du réservoir.

Moteur triphasé à quatre niveaux

La pompe à engrenages haute pression et le moteur principal sont reliés par un arbre d'accouplement flexible.

Le niveau de filtration est de 10μm et la pression maximale est de 400 bars. Si le filtre se colmate ou si l'huile doit être changée, le filtre doit être remplacé.

La servovalve est montée sur le dessus du cylindre à huile. Son débit est régulé par le système de commande numérique DNC et le servo-amplificateur, ce qui permet de contrôler la vitesse du bloc coulissant sur toute sa plage de déplacement. La position et le mode de contrôle sont les suivants :

La servovalve est située sur le dessus du cylindre à huile. Lorsque le curseur se déplace rapidement, l'huile s'écoule dans le cylindre depuis la boîte à huile à travers la valve de remplissage. La valve est fermée pendant le processus de pliage.

La soupape de pression se trouve dans la servo-valve, la contre-pression lorsque la course de retour est réglable.

La protection contre la surcourse est contrôlée par le DNC. Au démarrage, la DNC vérifie le temps et la pression du circuit d'huile pour détecter toute surcourse, ce qui est également connu sous le nom de contrôle d'étanchéité de la pression d'huile.

Remarque :

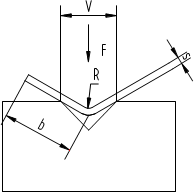

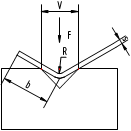

La sélection de la matrice inférieure (voir image 4)

Fig. 4 Le croquis cartographique de la filière inférieure

F : La force de flexion requise (KN/m) par mètre lorsque la résistance à la traction du matériau est de 400 N/mm.

Si la résistance à la traction du matériau est de 800N/mm, la force de flexion requise (KN/m) par mètre double. S : Épaisseur de la plaque (mm)

S<3mm V=(6~8) ×S

S>3mm V=(8~12) ×S

Ce n'est qu'en modifiant la largeur de pliage minimale et le angle de flexion la dimension globale de la limite inférieure du dé peut être déterminée scientifiquement.

| S | V | F | R | B |

|---|---|---|---|---|

| 0.5 | - | - | - | - |

| - | - | - | - | |

| -8 | -28 | -1 | -4 | |

| 1 | 8 | 110 | 1 | 4 |

| 8 | 80 | 1.2 | 5 | |

| 10 | 70 | 1.5 | 6 | |

| 1.2 | 8 | 120 | 1.2 | 5 |

| 10 | 100 | 1.5 | 6 | |

| 12 | 80 | 1.8 | 7 | |

| 1.5 | 10 | 150 | 1.5 | 6 |

| 12 | 130 | 1.8 | 7 | |

| 16 | 90 | 2.4 | 9.5 | |

| 2 | 12 | 220 | 1.8 | 7 |

| 18 | 170 | 2.4 | 9.5 | |

| 20 | 130 | 3 | 12 | |

| 2.5 | 18 | 250 | 2.5 | 9.5 |

| 20 | 210 | 3 | 12 | |

| 24 | 130 | 3.6 | 15 | |

| 3 | 20 | 300 | 3 | 12 |

| 24 | 250 | 3.6 | 15 | |

| 32 | 190 | 4.8 | 20 | |

| 4 | 24 | 440 | 3.6 | 15 |

| 32 | 340 | 4.8 | 20 | |

| 40 | 270 | 6 | 25 | |

| 5 | 32 | 550 | 4.8 | 20 |

| 40 | 420 | 6 | 25 | |

| 50 | 320 | 7.5 | 32 | |

| 6 | 40 | 600 | 6.5 | 25 |

| 50 | 480 | 8 | 32 | |

| 60 | 400 | 9.5 | 38 | |

| 8 | 50 | 880 | 8 | 32 |

| 60 | 720 | 10 | 38 | |

| 80 | 530 | 12.5 | 51 | |

| 10 | 60 | 1100 | 10 | 38 |

| 80 | 850 | 13 | 51 | |

| 100 | 570 | 16 | 62 | |

| 12 | 80 | 1200 | 13 | 51 |

| 100 | 960 | 16 | 62 | |

| 120 | 800 | 19 | 73 | |

| 14 | 100 | 1310 | 15 | 62 |

| 120 | 1090 | 18 | 73 | |

| 140 | 980 | 21 | 85 | |

| 15 | 100 | 1500 | 15 | 62 |

| 120 | 1250 | 18 | 73 | |

| 140 | 1070 | 21 | 85 | |

| 16 | 120 | 1420 | 18 | 68 |

| 140 | 1230 | 21 | 79 | |

| 160 | 1070 | 24 | 90 | |

| 18 | 140 | 1545 | 21 | 87 |

| 160 | 1350 | 24 | 100 | |

| 180 | 1200 | 27 | 112 | |

| 20 | 140 | 1900 | 25 | 85 |

| 180 | 1700 | 28 | 98 | |

| 200 | 1350 | 38 | 121 | |

| 25 | 180 | 2550 | 28 | 100 |

| 200 | 2100 | 38 | 121 | |

| 250 | 1700 | 41 | 131 | |

| 30 | 200 | 3000 | 38 | 125 |

| 250 | 2550 | 41 | 131 | |

| 300 | 2100 | 53 | 143 |

Pendant le processus de pliage, la force de pliage est concentrée sur la surface de la table de travail et agit en même temps sur l'outillage. Par conséquent, la charge que l'outillage peut supporter ne doit pas dépasser sa capacité.

Par exemple :

Lors de la sélection de la matrice inférieure, les options sont V12, V16 et V20. Lors du choix de V16, il est préférable de tenir compte de l'épaisseur de la plaque.

Relativement, le rayon n'est pas très important, et lorsque la largeur de pliage (b) est supérieure au rayon de pliage minimum, des plaques d'épaisseurs différentes peuvent être traitées avec la même matrice inférieure.

V16 S= 1,5mmm, 2mm, 2,5mm

Remarque : s'il s'agit d'un outil de moulage, la force de flexion doit être deux ou trois fois supérieure.

FP= (2....3)Fb

Vous pouvez également calculer le tonnage requis pour la presse plieuse en procédant comme suit Calculateur de la force de pliage des presses plieuses.

Le choix de la matrice supérieure doit également être basé sur la force de flexion et la capacité de charge ne doit pas être dépassée. En outre, les clients peuvent choisir un outillage spécial, mais ils doivent être conscients de la différence de capacité de charge par rapport à l'outillage standard.

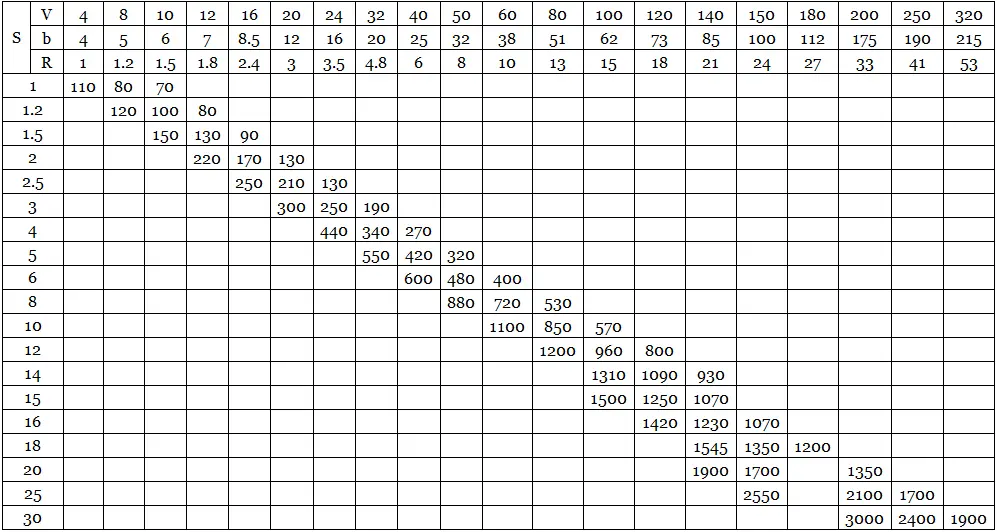

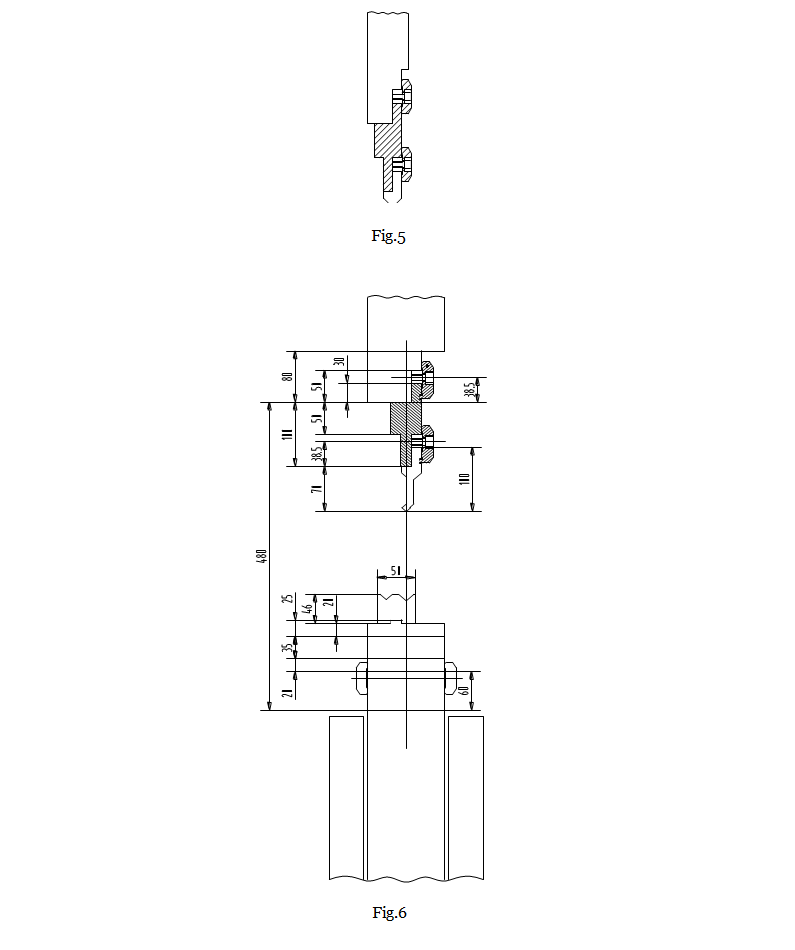

Remarque : l'opérateur doit respecter les principes de sécurité dans les zones dangereuses de la machine, comme le montrent les figures 5 et 6.

A. Il est interdit de passer à travers l'outillage.

B. Pour éviter les accidents, avant d'installer les matrices supérieure et inférieure, le bouton de démarrage doit être réglé sur la deuxième position de contrôle et le bouton de commande numérique doit être réglé sur "arrêt de l'axe".

Le tableau ci-dessous est fourni à titre de référence uniquement. Pour toute question, veuillez vous référer au matériel de traitement.

| Type | Résistance à la traction Kg/mm2 | |

|---|---|---|

| Aluminium | Rigidité souple | 10.5 |

| Moyen | 13.3 | |

| Haut | 19.6 | |

| Laiton | Douceur | 32.9 |

| Mennir haute résistance résiste à la corrosion le constantan | Moyen | 42 |

| Haut | 59.5 | |

| Cuivre | Roulés | 25.9 |

| Chromeplate Aluminum | Douceur | 24.5 |

| Traitement thermique | 38.5 | |

| Le fer | Fer forgé | 35 |

| Acier | 0,25%c | 46.9 |

| 0,5%c | 66.5 | |

| 0,75%c | 80.5 | |

| 1.0%c | 91 | |

| 1.2%c | 105 | |

| 1# Volume acier | 52.5 | |

| Acier inoxydable 18-8 | 66.5 | |

Remarque :

Avant de commencer, assurez-vous qu'il ne causera aucun dommage.

La machine-outil doit être en état de fonctionner en toute sécurité, avec toutes les mesures de protection et tous les dispositifs de sécurité en place.

Évitez toute opération dangereuse et respectez les consignes de sécurité.

En cas d'anomalie, arrêtez immédiatement la machine et résolvez le problème.

La résolution des problèmes doit être effectuée sous la supervision d'un technicien ou d'un expert qualifié.

Inspecter régulièrement l'extérieur de la machine pour y déceler des dommages ou des défauts et l'arrêter si nécessaire.

L'opérateur doit lire attentivement le manuel d'utilisation.

| Échec | Raisons |

| Le moteur de la presse ne peut pas se déplacer rapidement | Le rail de guidage déplace l'ergot, la vanne d'échange EV1/2 est endommagée, la vanne de contrôle SV1/2 est endommagée. |

| Le moteur de la presse ne peut pas produire de pression | L'échangeur EV1/2 n'a pas fonctionné, la vanne de remplissage V5/6 s'est ouverte, le réglage de la pression est endommagé, la pompe est usée. |

| Le moteur de la presse s'arrête en position d'arrêt pendant 5 à 10 secondes, puis effectue un mouvement lent. | La valve de remplissage EV5/6 est fermée, la position de l'huile est trop basse dans le cylindre d'huile. |

| La tête de la presse recule d'abord légèrement, puis démarre lentement. | Ouverture de la vanne simple V11/V12, paramètres de réglage erronés |

| La courbure n'est pas correcte | Défaillance de la vanne de contrôle, mauvais réglage de base, mauvais ajustement du transducteur ou transducteur endommagé. |

| La tête de presse ne peut pas reculer, la tête de presse recule lentement | Vanne de contrôle SV1/2 endommagée, vanne d'échange Ev1/2 sans réponse, vanne de remplissage bloquée en position de fermeture, vanne simple EV9/8 en position de fermeture, vanne de réglage de la pression EVP endommagée, mauvais paramétrage, déplacement du rail de guidage, pression de course trop faible. |

| La tête de presse s'est arrêtée en position haute, jusqu'à 2-3 mm en arrière, elle descend lentement et la vitesse ne dépasse pas 2 mm/min. | Voie unique V7/8 ouverte, remplacer la fuite ou le bouchon EV1/2 |

Note : Une personne qualifiée est nécessaire pour résoudre toute défaillance potentielle et respecter les procédures d'inspection et d'entretien. Pendant la période de garantie, informez le personnel d'entretien. Si la défaillance est due à une mauvaise utilisation, le personnel d'entretien ne sera pas tenu pour responsable.

Remarque :

Deux façons de s'arrêter :

-Déplacer le bloc coulissant au centre du point mort inférieur.

-Fermer l'interrupteur principal du moteur

-Mettre le commutateur de sélection des opérations sur "0"

-Mettre l'interrupteur principal sur "0"

-Placer les deux pièces de bois sur la table de travail.

-Tourner le commutateur à clé "sélection de l'opération" sur "2" (pour le réglage).

-Fonctionnement en mode "manuel

Après l'arrêt de la machine, déplacez manuellement le bloc coulissant vers le bas jusqu'à ce qu'il touche légèrement le bois.

-Arrêter le moteur principal

-Mettez le commutateur de sélection des opérations sur "0"

-Mettre l'interrupteur principal sur "0"

En activant ce bouton, tous les axes s'arrêtent et la pompe s'arrête, mais le système de contrôle reste actif. Pour redémarrer la machine :

-Relâcher le bouton d'urgence

-Appuyez sur le bouton vert "marche du moteur principal". Il n'est pas nécessaire de redémarrer la machine-outil.

En cas d'arrêt, si un côté du bloc coulissant est incliné ou plus bas que la position de niveau, il peut être réglé manuellement, mais la machine doit être arrêtée et redémarrée dans des conditions normales.

Remarque : si le blocage du coulisseau ne peut pas être corrigé ou si la fonction de positionnement échoue de manière répétée, cela peut indiquer une défaillance du système de contrôle ou du système hydraulique.

La personne chargée de l'entretien et des essais doit lire attentivement le manuel d'utilisation et posséder une grande expérience.

Il est recommandé de faire effectuer un contrôle par le fabricant de cette machine.

L'opérateur de la machine doit effectuer une inspection quotidienne pour détecter toute fuite potentielle ou pièce desserrée.

Si l'utilisateur ne parvient pas à résoudre un dysfonctionnement, il doit immédiatement en informer le fabricant.

Liste de contrôle de l'entretien hebdomadaire :

Remplissage d'huile hydraulique :

T = V /Q* 5

Calendrier de remplacement de la cartouche du filtre :

Note : Si le voyant jaune "replace filter" s'allume, le noyau doit être remplacé dans les 8 heures de fonctionnement.

Si nécessaire, la position zéro de tous les axes de la machine (sans localisateur de butée arrière) doit être vérifiée chaque semaine ou faire l'objet d'une compensation par la DNC.

Points d'inspection réguliers :

Calendrier d'inspection des vannes :

Les soupapes V7, V8, V9 et V10 doivent être inspectées tous les six mois selon les procédures suivantes :

Note : Les clapets anti-retour mentionnés ci-dessus font partie du système de sécurité. Ne mettez pas la machine-outil en marche avant d'avoir remplacé les soupapes potentiellement endommagées.

Inspection de la soupape de réglage de la pression :

La bague d'étanchéité de sécurité de la soupape de réglage mécanique de la pression doit être inspectée chaque année.

Note : Si l'ajustement ci-dessus ne peut être effectué, toute demande de compensation pour des problèmes de qualité pendant la période de garantie sera annulée.

Calendrier de remplacement de l'huile hydraulique :

Recommandation d'huile hydraulique et de lubrifiant

| Fabricant | Huile hydraulique | Graisse |

|---|---|---|

| ESSO | NUTO H46 | BEACON EP2 |

| SHELL (COQUE) | TELLUS 46 | ALVANIA EP2 |

| GOLFE | HARMONY 46 AW | COURONNE EP2 |

| BP | HLP 46 | LS2 |

| FEXACO | RANDO OIL 46 | MUTIFAX EP2 |

| MOBIL OIL | MOBIL DTE 25 | MOBIL LUX EP2 |

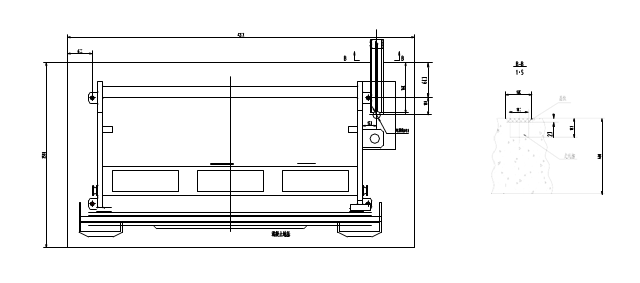

Voici les dessins :