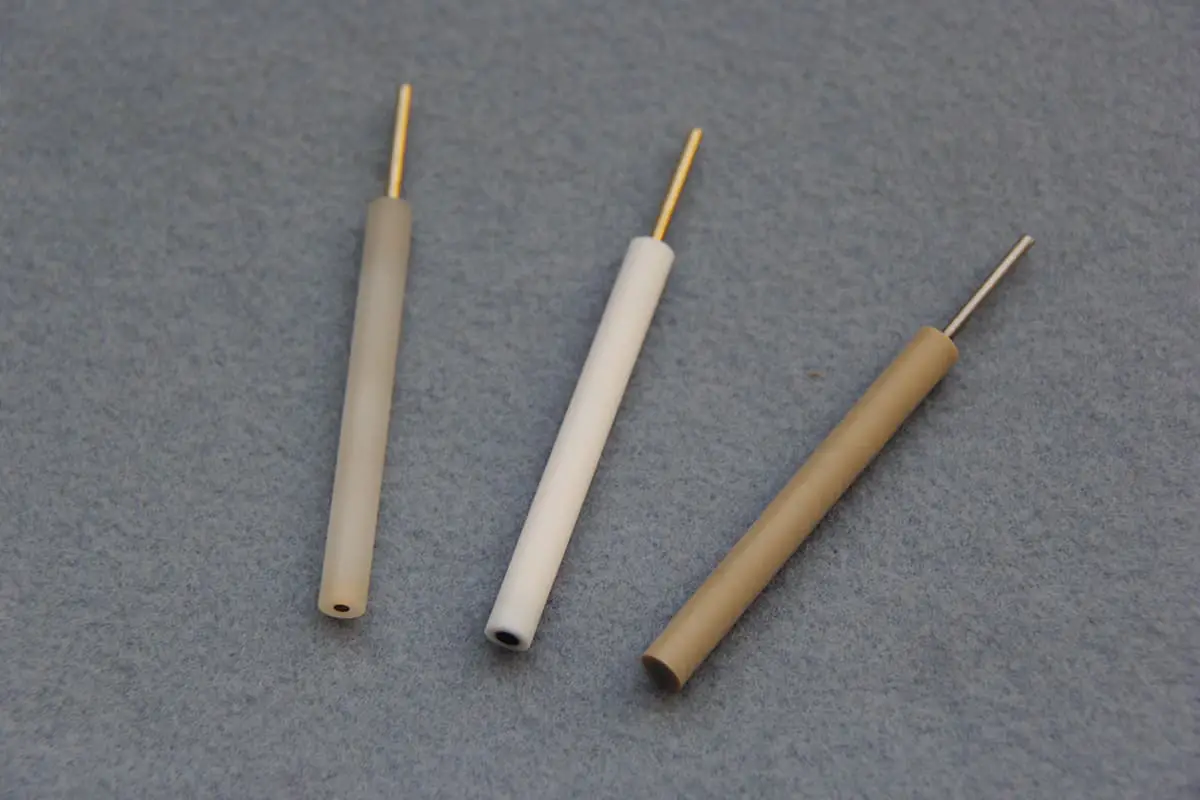

Qu'est-ce qui fait que certains matériaux sont idéaux pour les électrodes dans les applications de soudage et d'électricité ? Cet article examine les propriétés de divers matériaux d'électrodes tels que le cuivre au chrome-zirconium, le cuivre au béryllium, le cuivre à l'oxyde d'aluminium, le tungstène et le molybdène. Il explique comment leurs caractéristiques uniques, telles que la conductivité, la dureté et la résistance à l'usure, influencent leurs performances et leur adéquation à différentes utilisations industrielles. En lisant ce document, vous comprendrez comment sélectionner le meilleur matériau pour des besoins de soudage spécifiques, en équilibrant les performances et le coût.

Le cuivre chrome-zirconium (CuCrZr) est le matériau le plus couramment utilisé pour les électrodes de soudage par résistance, en raison de ses excellentes propriétés physicochimiques et de sa rentabilité.

1) L'électrode chrome-zirconium-cuivre présente un bon équilibre entre les quatre indicateurs de performance des électrodes de soudage :

★ L'excellente conductivité permet de minimiser l'impédance du circuit de soudage, ce qui se traduit par un soudage de haute qualité.

★ Propriétés mécaniques à haute température - une température de ramollissement plus élevée garantit la performance et la durée de vie du matériau de l'électrode dans des conditions de soudage à haute température.

★ Résistance à l'usure - l'électrode ne s'use pas facilement, ce qui prolonge sa durée de vie et réduit les coûts.

★ Dureté et résistance accrues - la tête de l'électrode ne se déforme pas facilement sous certaines pressions, ce qui garantit une meilleure résistance à l'usure. qualité du soudage.

2) Les électrodes sont des articles consommables dans la production industrielle et sont utilisées en grandes quantités. Leur prix et leur coût sont donc des éléments importants.

Compte tenu de leurs performances supérieures, les électrodes chrome-zirconium-cuivre sont relativement peu coûteuses et peuvent répondre aux besoins de la production.

3) Les électrodes de chrome-zirconium-cuivre conviennent pour soudage par points et le soudage par projection de plaques d'acier au carbone, de plaques d'acier inoxydable et de plaques revêtues.

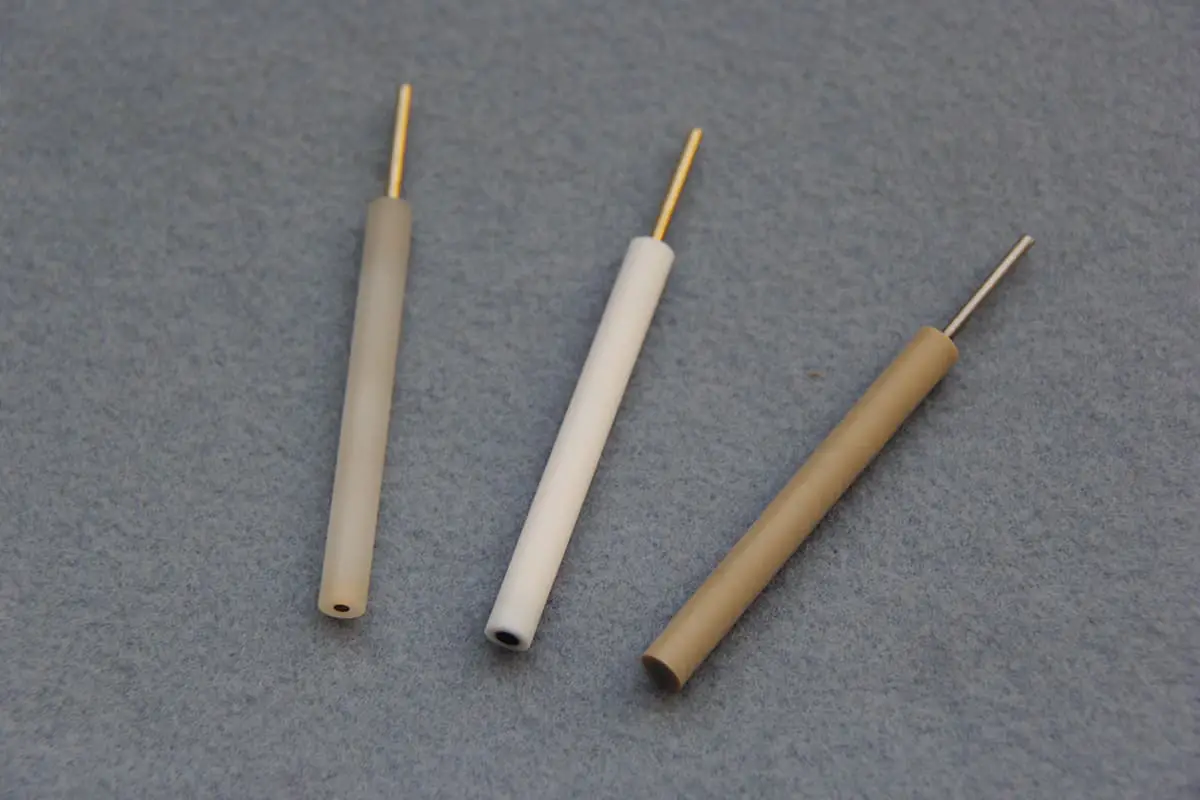

Le matériau chrome-zirconium-cuivre convient à la fabrication de capuchons d'électrodes, de liens d'électrodes, de têtes d'électrodes, de poignées d'électrodes, d'électrodes spéciales et de pièces de rechange. soudage par projection électrodes, roues de soudage, buses conductrices et autres pièces d'électrodes.

Par rapport au cuivre au zirconium, les électrodes en cuivre au béryllium (BeCu) présentent une dureté plus élevée (atteignant HRB95~104), une résistance (jusqu'à 800Mpa/n/mm2) et la température de ramollissement (jusqu'à 650℃). Cependant, sa conductivité électrique est nettement plus faible, ce qui est moins souhaitable.

Les électrodes en cuivre au béryllium (BeCu) conviennent au soudage de pièces de tôle soumises à des pressions considérables, ainsi qu'au soudage de matériaux plus durs, tels que le cuivre au béryllium (BeCu). soudage des joints roues utilisées pour le soudage des cordons de soudure.

Il est également utilisé pour certains composants d'électrodes à haute résistance, tels que les bielles d'électrodes de manivelle et les transformateurs utilisés par les robots, en raison de son excellente élasticité et de sa conductivité thermique. Il convient parfaitement à la fabrication de pinces de soudage pour le soudage de goujons.

Malgré son coût élevé, l'électrode en cuivre au béryllium (BeCu) est souvent considérée comme un matériau d'électrode spécial.

L'oxyde d'aluminium cuivre (CuAl2O3), également connu sous le nom de cuivre renforcé par dispersion, présente une résistance plus élevée (jusqu'à 600Mpa/n/mm).2) par rapport au cuivre zirconien.

Il présente d'excellentes propriétés mécaniques à haute température (la température de ramollissement atteint 900℃) et une bonne conductivité électrique (taux de conductivité 80~85IACS%), ainsi qu'une résistance à l'usure et une longévité exceptionnelles.

Oxyde d'aluminium Cuivre (CuAl2O3) est un matériau d'électrode exceptionnel, qui se distingue par sa résistance, sa température de ramollissement et sa conductivité supérieures. Il excelle particulièrement lorsqu'il est utilisé pour souder des plaques galvanisées, car il ne produit pas d'adhérence entre l'électrode et la pièce à souder, contrairement aux électrodes en cuivre au zirconium.

Il n'est donc plus nécessaire de procéder à des meulages fréquents, ce qui permet de relever efficacement le défi du soudage des tôles galvanisées, et donc d'améliorer l'efficacité et de réduire les coûts de production.

Bien que les électrodes d'oxyde d'aluminium et de cuivre offrent d'excellentes performances de soudage, leur coût de production actuel est considérablement élevé, ce qui empêche leur utilisation à grande échelle.

Toutefois, les excellentes propriétés de soudage des tôles galvanisées et l'utilisation généralisée de ces tôles ouvrent des perspectives prometteuses pour le marché.

Les électrodes d'oxyde d'aluminium et de cuivre sont utilisées pour souder des pièces en plaques d'acier galvanisé, en produits d'aluminium, en plaques d'acier au carbone et en plaques d'acier inoxydable.

Electrode en tungstène

Les matériaux des électrodes de tungstène comprennent le tungstène pur, les alliages de tungstène à haute densité et les alliages de tungstène et de cuivre.

Les alliages de tungstène à haute densité sont créés par frittage d'une petite quantité de nickel-fer ou de nickel-cuivre dans le tungstène, tandis que les matériaux composites tungstène-cuivre (tungstène-cuivre) contiennent 10-40% (en poids) de cuivre.

Electrode en molybdène

Les électrodes en tungstène-molybdène présentent une dureté élevée, un point de fusion élevé et des performances supérieures à haute température, ce qui les rend adaptées au soudage de métaux non ferreux tels que le cuivre, l'aluminium et le nickel - comme dans la connexion entre le ruban tressé en cuivre d'un interrupteur et un câble d'alimentation. tôle métallique.

Tableau des propriétés physico-chimiques du CuCrZr

a) Composition chimique et propriétés physiques du CuCrZr

b) 1) Procédé de moulage CuCrZr (Chrome Zirconium Cuivre)

Fusion sous vide - Forgeage à chaud (Extrusion) - Fusion solide - Forgeage à froid (traction) - Traitement de vieillissement

Ce processus, associé à un contrôle strict de la qualité, garantit l'excellente conductivité électrique du matériau, sa grande solidité et sa bonne résistance à l'usure. Les têtes d'électrodes, les capuchons d'électrodes et les électrodes de forme spéciale sont produits selon un processus d'extrusion à froid et d'usinage de précision, ce qui améliore encore la densité du produit. Les performances améliorées du produit sont plus excellentes, plus durables et garantissent une qualité de soudage stable.

2) Composition chimique

| Élément | Cr | Zr | Si | Mg | Cu |

| Contenu (%) | 0.7-1.0 | 0.08-0.2 | Quantité de traces | Quantité de traces | Équilibre |

3) Propriétés physiques

| Forme du matériau | Tige ronde | Blocs/disques |

| Densité (p) (g/cm3) | 8.9 | 8.9 |

| Dureté (HRB) | 80-85 | 78-82 |

| Conductivité (IACS%) | 80-85 | 75-80 |

| Température de ramollissement (℃) | 550 | 550 |

| Taux d'élongation (%) | 15 | 15 |

| Résistance à la traction (MPa/n/mm)2) | 420 | 420 |

c) Composition chimique et propriétés physiques de Al2O3Cu et BeCu

1) Composition chimique

| Contenu de l'élément (%) | A1203 | Cu |

| A1203Cu | 0.8-1.0 | Équilibre |

| Contenu de l'élément (%) | Être | Ni | Cu |

| BeCu | 0.4-0.5 | 1.0-1.5 | Équilibre |

3) Propriétés physiques

| Forme du matériau | A1203Cu | BeCu |

| Densité (P) (g/cm3) | 8.9 | 8.9 |

| Dureté (HRB) | 73-83 | ≥ 95 |

| Conductivité (IACS%) | 80-85 | ≥ 50 |

| Température de ramollissement (℃) | 900 | 650 |

| Taux d'élongation (%) | 5-10 | 8-16 |

| Résistance à la traction (MPa/n/mm)2) | 460-580 | 600-700 |

Instructions :

1) L'analyse de la composition chimique de l'alliage est effectuée conformément aux directives ZBH62-003.1-H62003.8.

2) La dureté de l'alliage est déterminée conformément à la norme GB230, chaque échantillon étant testé en trois points et la valeur moyenne étant retenue.

3) La conductivité est mesurée à l'aide d'un conductivimètre à courants de Foucault (méthode de comparaison des courants de Foucault). Chaque échantillon est testé en trois points et la valeur moyenne est calculée. Pour les échantillons d'un diamètre inférieur à 15 mm, les mesures peuvent être effectuées conformément aux dispositions de la norme GB3048.2.

4) Pour le test de la température de ramollissement, l'échantillon est placé dans un four chauffé à 550℃ (après avoir fermé la porte du four, il faut revenir à cette température et la maintenir pendant 2 heures avant d'effectuer le test de la température de ramollissement). refroidissement par trempe). La température ambiante de la chambre à échantillon est mesurée (moyenne de trois points) et sa dureté, comparée à la dureté d'origine, ne doit pas diminuer de plus de 15%.