Imaginez une usine où chaque machine fonctionne sans problème, où la production ne s'arrête jamais et où les coûts restent faibles. C'est ce que promet une gestion efficace des équipements. En assurant une planification, une maintenance et des mises à jour optimales, les entreprises peuvent atteindre une efficacité et une sécurité maximales. Dans cet article, vous découvrirez comment une gestion stratégique des équipements peut prévenir les temps d'arrêt coûteux, améliorer la productivité et favoriser le progrès technologique. Découvrez les rôles cruciaux, les objectifs et l'impact significatif d'un équipement bien géré sur la réussite d'une entreprise.

L'objectif premier de la gestion des équipements est de mettre en œuvre avec précision les politiques et les lignes directrices du Parti et de l'État.

Pour ce faire, il faut respecter les réglementations et les systèmes établis par l'État, les différents ministères et la société mère, et gérer l'équipement de production par le biais de mesures techniques, économiques et de gestion.

L'objectif est d'assurer une planification globale, une allocation rationnelle, une sélection optimale, une utilisation correcte, une maintenance méticuleuse, une révision scientifique, une rénovation opportune et des mises à jour des équipements.

Il garantit que l'équipement reste en bon état technique pour un coût de cycle de vie le plus économique possible, une efficacité énergétique élevée et une adaptabilité aux besoins de développement de la production.

Les tâches spécifiques de la gestion des équipements sont les suivantes :

i. Élaborer des stratégies globales en matière d'équipement pour l'entreprise, y compris une analyse approfondie des actifs actuels et nécessaires. Créer des plans fondés sur des données pour l'acquisition, l'affectation, l'optimisation, la maintenance, la modernisation et les cycles de remplacement des équipements, en fonction des objectifs de l'entreprise et des tendances de l'industrie.

ii. Acquérir des équipements techniques optimaux par le biais d'une prise de décision stratégique, en tenant compte de facteurs tels que les avancées technologiques, le coût total de possession, l'efficacité opérationnelle et la durabilité. Évaluer les options de fabrication, d'achat ou de location sur la base d'analyses coûts-avantages rigoureuses et de la création de valeur à long terme.

iii. Mettre en œuvre des systèmes de gestion et de maintenance des équipements à la pointe de la technologie, en tirant parti des technologies de maintenance prédictive et des capteurs IoT. Optimiser les performances, la fiabilité et la durée de vie des équipements tout en minimisant les coûts d'exploitation grâce à des stratégies de surveillance basée sur l'état et de maintenance proactive.

iv. Mener des études approfondies sur les mécanismes de dégradation des équipements, y compris les schémas d'usure, les modes de défaillance et les paramètres de fiabilité. Utiliser des outils de diagnostic avancés, des méthodes d'essais non destructifs et des analyses de données pour s'assurer que la précision et les performances des équipements répondent constamment aux exigences de production et aux normes industrielles, voire les dépassent.

v. Réaliser des mises à niveau et des rénovations stratégiques des équipements en fonction de l'amélioration de la qualité des produits, du développement de nouveaux produits, de l'amélioration de la sécurité, des objectifs d'efficacité énergétique et des initiatives en matière de durabilité de l'environnement. Lors des révisions majeures, intégrer des technologies, des matériaux et des processus de pointe afin d'améliorer la modernisation des équipements et les capacités de production globales.

vi. Optimiser les pratiques de gestion des équipements en utilisant la prise de décision fondée sur les données et les principes de l'allégement. Mettre en œuvre des stratégies de gestion du coût du cycle de vie, en se concentrant sur la réduction de la consommation d'énergie, la minimisation des dépenses de maintenance et la maximisation du retour sur investissement des équipements grâce à une utilisation efficace et à l'optimisation des performances.

vii. Développer une main-d'œuvre technique hautement qualifiée grâce à des programmes de formation complets englobant à la fois l'expertise technique et le développement professionnel. Répondre à l'évolution des exigences des entreprises chimiques à grande échelle, automatisées et mécatroniques en cultivant les compétences multidisciplinaires du personnel chargé de la gestion et de la maintenance des équipements.

viii. Favoriser une culture d'amélioration continue et d'innovation dans la gestion des équipements. Mener des recherches appliquées, faciliter le partage des connaissances et s'engager dans des collaborations avec l'industrie pour relever des défis complexes en matière d'équipements. Rechercher activement et mettre en œuvre les meilleures pratiques et les technologies émergentes provenant de sources nationales et internationales.

ix. Améliorer la gestion des pièces de rechange grâce à des systèmes avancés de contrôle des stocks et à l'optimisation de la chaîne d'approvisionnement. Mettre en œuvre des pratiques d'inventaire en flux tendu, tirer parti de l'analyse prédictive pour prévoir la demande et explorer les possibilités de fabrication additive de composants essentiels afin de réduire les délais et les coûts des stocks.

x. Cultiver un état d'esprit de gestion des équipements à l'échelle de l'entreprise par le biais d'une collaboration interfonctionnelle et d'initiatives d'engagement du personnel. Mettre en œuvre des programmes structurés pour la maintenance pilotée par l'opérateur, encourager l'innovation à tous les niveaux et reconnaître les contributions à l'amélioration de la fiabilité et des performances des équipements.

L'objectif premier de la gestion des équipements est d'exploiter des machines de pointe et rentables tout en garantissant leur fonctionnement efficace, durable, sûr et économique grâce à des mesures stratégiques. Cette approche permet de maximiser le retour sur investissement de l'entreprise et les avantages économiques globaux.

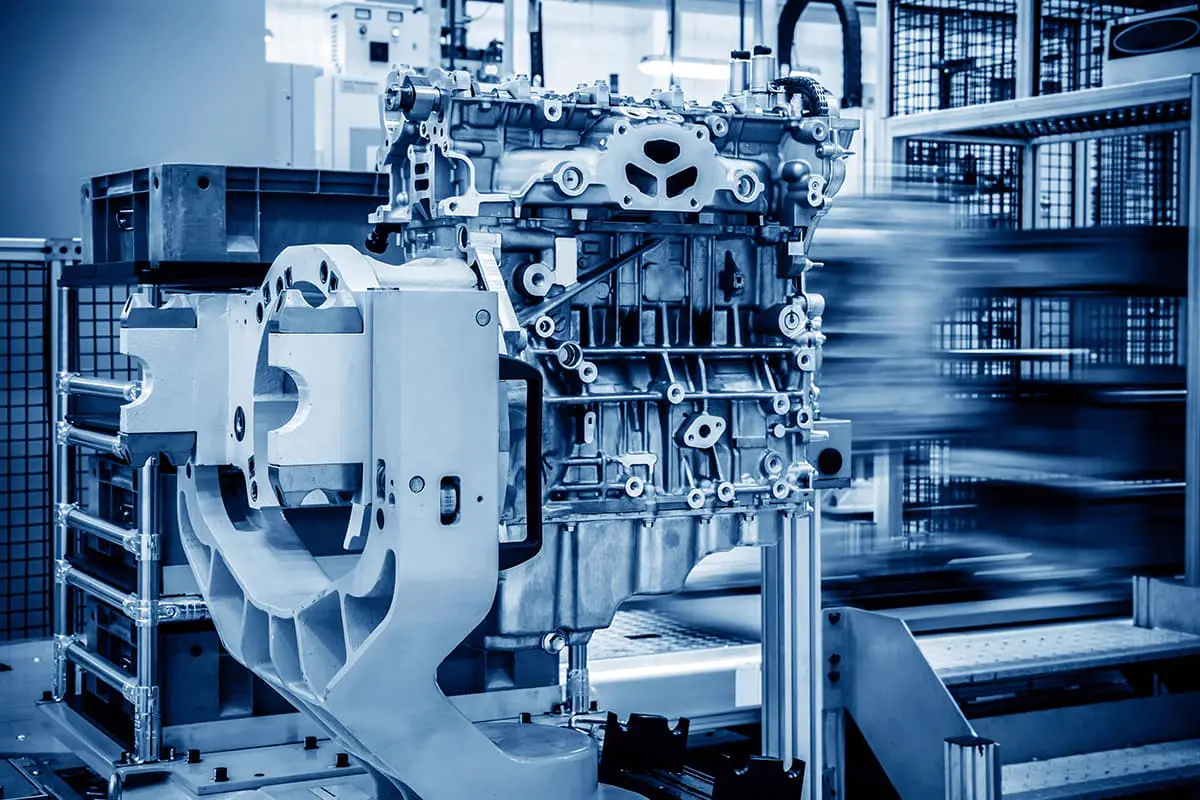

La gestion des équipements est une composante essentielle de la stratégie d'entreprise, étroitement liée à l'excellence opérationnelle. Dans les environnements de fabrication, de solides pratiques de gestion des équipements garantissent :

L'impact économique d'une gestion efficace des équipements ne peut être surestimé. Par exemple, dans une usine d'ammoniac synthétique de 300 000 tonnes, un compresseur défectueux peut déclencher un arrêt en cascade de l'ensemble du système, entraînant des pertes de production substantielles et des risques potentiels pour la sécurité. Des stratégies de maintenance proactives et des systèmes de surveillance en temps réel peuvent atténuer considérablement ces risques.

En outre, une approche globale de la gestion des équipements favorise l'innovation continue et la mise à niveau des machines existantes. Elle facilite

À mesure que la science et la technologie progressent, les opérations industrielles deviennent de plus en plus vastes et sophistiquées. La complexité des machines et des équipements continue d'évoluer, intégrant des matériaux avancés, des composants de précision et des systèmes intelligents. Cette progression technologique présente à la fois des opportunités et des défis pour la gestion des équipements :

La gestion des équipements est la base matérielle pour assurer la production et la reproduction de l'entreprise, et c'est aussi la base de la production moderne. Elle signifie le niveau de modernisation nationale et d'expertise scientifique et technologique.

Elle joue un rôle important dans l'augmentation de la production, la qualité des produits, le développement des types de produits, le renouvellement des produits et la réduction des coûts.

(1) La place des équipements dans les entreprises

i. L'équipement est un outil de travail essentiel qui permet aux travailleurs de créer des richesses matérielles pour le pays. Il s'agit d'un bien national précieux et de la base matérielle et technique de la construction moderne.

ii. Les équipements constituent l'essentiel de l'actif immobilisé d'une entreprise, représentant généralement 60% à 70% de la valeur totale de l'actif immobilisé. Il s'agit des fonds matérialisés de l'entreprise et des actifs corporels de l'entreprise.

iii. L'équipement joue un rôle décisif dans la productivité et constitue l'un des trois éléments de la productivité.

iv. L'équipement est l'un des cinq éléments de la production sûre dans l'entreprise, à savoir "les personnes, les machines, les matériaux, les lois et l'environnement".

Le terme "personne" désigne l'ensemble du personnel présent sur le site de l'entreprise.

Le terme "machine" désigne les installations, les équipements, les outils et les autres outils de production auxiliaires utilisés dans l'entreprise. Pendant la production, le fonctionnement normal de l'équipement et la qualité des outils sont d'autres éléments qui influencent l'avancement de la production et la qualité des produits.

Le terme "matériel" désigne les matières premières, les produits semi-finis, les pièces détachées, les produits finis, etc.

Le terme "loi" fait référence aux règles, aux diverses règles et réglementations que les employés d'une entreprise doivent respecter. Sans règles, il ne peut y avoir de normes. Les diverses règles et réglementations constituent une garantie solide pour le personnel de l'entreprise, qui doit suivre strictement les procédures, assurer l'avancement de la production et la qualité des produits, et améliorer l'efficacité du travail.

Le terme "environnement" désigne à la fois l'environnement physique et l'environnement culturel, qui peuvent tous deux avoir une incidence sur la qualité des produits.

(2) Le rôle de la gestion des équipements dans la gestion de l'entreprise

La gestion des équipements constitue le fondement de la gestion de l'entreprise. Chaque étape et processus de la production nécessite une coordination stricte. La continuité de la production dépend essentiellement du fonctionnement normal des équipements.

Si l'équipement tombe en panne et s'arrête, le processus sera interrompu, ce qui entraînera l'arrêt de toute la chaîne de production. Par conséquent, ce n'est qu'en renforçant la gestion, en opérant correctement et en maintenant avec diligence l'équipement en bon état technique que nous pouvons assurer la continuité et la stabilité de la production.

La gestion des équipements est donc la base de la gestion de la production de l'entreprise et l'un des éléments essentiels de la gestion.

La gestion des équipements garantit la qualité des produits et des services. La qualité est l'élément vital d'une entreprise, qui doit s'appuyer sur des équipements sophistiqués et une gestion efficace, faute de quoi des problèmes de qualité surviendront.

Selon la philosophie "le processus suivant est notre client", une mauvaise fiabilité des équipements entraînant des retards dans les étapes ultérieures du processus et entravant la réalisation des plans de production, équivaut à ne pas répondre à la qualité de service attendue par le client.

La gestion des équipements est la condition préalable à une production sûre. Une mauvaise gestion peut entraîner des accidents d'équipement et des blessures du personnel. Par conséquent, le personnel chargé de la gestion des équipements doit donner la priorité à la création d'un environnement de production sûr et respectueux de l'environnement.

La gestion des équipements est une garantie essentielle pour réduire les coûts de production et améliorer les bénéfices économiques. Les coûts de la consommation de matières premières, de la consommation d'énergie, des frais d'entretien, etc. sont tous amortis dans le coût du produit et sont tous directement liés à l'équipement.

La gestion des équipements influe sur les coûts des produits et sur les résultats des entreprises. Il est donc nécessaire d'exiger la qualité des équipements et d'en tirer profit.

La gestion des équipements est une condition essentielle du développement à long terme d'une entreprise. Pour survivre et se développer dans la concurrence féroce du marché, les entreprises doivent continuellement adopter de nouvelles technologies, développer de nouveaux produits, s'appuyer sur le progrès scientifique et technologique, améliorer les niveaux d'équipement et assurer le développement à long terme des entreprises.

Tout système de gestion industrielle et tout système de gestion technique sont conçus pour répondre et s'adapter aux besoins du développement scientifique, technologique et industriel à ce moment-là.

Avec l'expansion spectaculaire de l'échelle de production des entreprises et l'amélioration de la modernisation de la gestion, le statut de la gestion des équipements devient de plus en plus important et son rôle de plus en plus significatif.

Dans la phase de gestion moderne, en raison du développement rapide de la science et de la technologie, de nombreux processus de production dans les entreprises sont progressivement remplacés par des machines et des équipements, de sorte que la production commence à être influencée par les équipements.

Le rôle de la gestion des équipements dans la gestion des entreprises est devenu de plus en plus important.

(3) Le rôle de la gestion des équipements dans la production et le progrès technologique

La productivité du travail des entreprises industrielles n'est pas seulement affectée par le niveau technique des travailleurs et le niveau de gestion des équipements, mais dépend également de la perfection des équipements. L'état technique de l'équipement a un impact direct sur la production de l'entreprise.

Avec les progrès de la science et de la technologie, le degré de mécanisation et d'automatisation de la production chimique est de plus en plus élevé, et les dispositifs de production sont tous continus.

L'exhaustivité de l'état des équipements a un impact encore plus important sur l'ensemble de la chaîne de production continue. Par exemple, dans une certaine raffinerie de pétrole, le système de production continue comprend une unité de distillation sous vide, une unité de craquage catalytique et une unité de cokéfaction retardée.

Toute défaillance d'un équipement peut entraîner l'arrêt de la production du dispositif de production, voire de l'ensemble de l'usine. Pour une unité de raffinage de pétrole par craquage catalytique fluide d'une production annuelle de 900 000 tonnes, chaque jour d'arrêt de production entraîne une perte économique directe de plus d'un million de yuans.

En outre, les équipements de production chimique fonctionnent souvent dans des conditions de température, de pression et de vitesse élevées et sont souvent situés dans des environnements contenant des produits inflammables, explosifs, toxiques et corrosifs.

Les accidents d'équipement entraînent non seulement la perte de biens publics et d'avantages économiques, mais aussi des accidents personnels et une pollution de l'environnement.

Par conséquent, une bonne gestion des équipements est cruciale pour la sécurité de la production et le fonctionnement économique des entreprises chimiques.

La gestion des équipements joue un rôle important dans le progrès technologique et la modernisation industrielle. En effet, d'une part, le processus de progrès scientifique et technologique est aussi un processus d'amélioration continue des moyens de travail.

Les nouvelles réalisations scientifiques et technologiques sont souvent rapidement appliquées aux équipements. Dans un sens, l'équipement est la cristallisation de la science et de la technologie.

D'autre part, l'émergence de nouveaux moyens de travail favorise le développement de la science et de la technologie. L'application de nouveaux procédés et matériaux, ainsi que le développement de nouveaux produits, reposent tous sur des équipements.

Par conséquent, il est essentiel d'améliorer la nature scientifique de la gestion des équipements, de renforcer la transformation technique et la mise à jour des équipements en service et de s'efforcer de réaliser des progrès techniques à différents degrés chaque fois qu'un équipement est réparé et mis à jour, afin de promouvoir le progrès technologique et de réaliser la modernisation de l'industrie.