Vous êtes-vous déjà demandé pourquoi vos pièces usinées à la CNC ne sont pas parfaites ? Cet article explore neuf erreurs courantes d'usinage CNC, de l'usure de l'outil à la déformation thermique, et propose des conseils pratiques pour les éviter. En comprenant ces erreurs, vous améliorerez la précision de votre usinage et économiserez du temps et des ressources. Plongez dans cet article pour découvrir comment de petits ajustements peuvent conduire à des pièces impeccables à chaque fois.

L'erreur d'usinage correspond à l'écart entre les paramètres géométriques réels (dimensions, forme et position mutuelle) et les paramètres géométriques idéaux. La précision de l'usinage est déterminée par le degré de conformité entre les paramètres géométriques réels et idéaux.

Plus l'erreur d'usinage est faible, plus le degré de conformité et de précision de l'usinage est élevé. L'erreur d'usinage et la précision d'usinage sont toutes deux utilisées pour mesurer la même chose. Par conséquent, la taille de l'erreur d'usinage indique le niveau de précision de l'usinage.

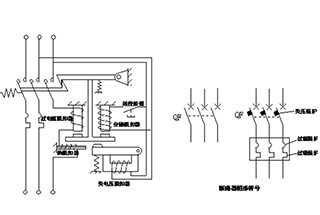

Les principales erreurs de fabrication des machines-outils concernent la rotation de la broche, le rail de guidage et la chaîne de transmission.

L'erreur de rotation de la broche correspond à l'écart entre l'axe réel de la broche à un moment donné et son axe moyen, ce qui affecte directement la précision de la pièce usinée.

Les causes de l'erreur de rotation de la broche comprennent les erreurs de coaxialité de la broche, les erreurs de roulement, les erreurs de coaxialité entre les roulements et l'enroulement de la broche.

Le rail de guidage sert de référence pour déterminer les positions relatives des composants de la machine-outil et guide également le mouvement de la machine-outil. Les erreurs de rail de guidage peuvent être dues à des erreurs de fabrication du rail de guidage, à une usure irrégulière et à une mauvaise qualité d'installation.

L'erreur de la chaîne de transmission fait référence aux erreurs de mouvement relatif entre les éléments de transmission aux deux extrémités de la chaîne et est causée par des erreurs de fabrication et d'assemblage dans chaque maillon et par l'usure au cours de l'utilisation.

Dans tout processus de coupe, l'usure de l'outil entraîne des modifications de la taille et de la forme de la pièce. L'impact des erreurs géométriques de l'outil sur les erreurs d'usinage varie en fonction du type d'outil. Avec des outils de taille fixe, les erreurs de fabrication affecteront directement la précision d'usinage de la pièce. En revanche, pour les outils généraux (tels que les outils de tournage), les erreurs de fabrication n'ont pas d'impact direct sur les erreurs d'usinage.

L'objectif d'un montage est de s'assurer que la pièce à usiner est correctement positionnée par rapport à l'outil de coupe et à la machine-outil. Par conséquent, les erreurs géométriques dans le gabarit ont un impact significatif sur les erreurs d'usinage, en particulier sur les erreurs de position.

L'erreur de positionnement se compose principalement d'imprécisions dans le point de référence et d'imprécisions de fabrication dans la paire de positionnement.

Lors de l'usinage de la pièce sur la machine-outil, certains éléments géométriques de la pièce doivent être sélectionnés comme point de référence. Si le point de référence choisi n'est pas aligné avec le point de référence de la conception (le point de référence utilisé pour déterminer la taille et la position d'une surface spécifique dans le dessin de la pièce), une erreur de non-coïncidence des points de référence se produira.

La surface de positionnement de la pièce et les éléments de positionnement du dispositif de fixation forment la paire de positionnement. La variation maximale de la position de la pièce causée par les imprécisions de fabrication de la paire de positionnement et l'écart d'ajustement entre les paires de positionnement est connue sous le nom d'imprécisions de fabrication de la paire de positionnement.

Les imprécisions dans la paire de positionnement ne peuvent se produire que lors de l'utilisation de la méthode d'ajustement, et non lors de la méthode de coupe d'essai.

Rigidité de la pièce

Dans un système d'usinage, si la pièce est moins rigide que la machine-outil, l'outil et le dispositif de fixation, sous l'influence des forces de coupe, la déformation due à la rigidité insuffisante de la pièce aura un impact significatif sur les erreurs d'usinage.

Rigidité de l'outil

La rigidité d'un cylindre outil de tournage dans la direction normale (y) de la surface usinée est très élevée et sa déformation peut être négligée. Cependant, lors de l'alésage d'un trou intérieur d'un diamètre inférieur, le lamier est peu rigide et la déformation du lamier induite par la force affecte grandement la précision de l'usinage du trou.

Rigidité des composants de machines-outils

Les pièces de machines-outils sont composées de nombreux éléments et il n'existe actuellement aucune méthode de calcul simple pour déterminer leur rigidité. La rigidité des pièces de machines-outils est principalement évaluée par l'expérimentation. Les facteurs qui influencent la rigidité des pièces de machines-outils comprennent la déformation des surfaces d'articulation pendant le contact, la force de frottement, les composants à faible rigidité et le jeu.

La déformation thermique dans le système de traitement a un impact significatif sur les erreurs d'usinage, en particulier dans l'usinage de précision et l'usinage de grandes pièces. Dans certains cas, les erreurs d'usinage causées par la déformation thermique peuvent représenter jusqu'à 50% de l'erreur totale dans la pièce.

Dans chaque processus d'usinage, le système de traitement doit être ajusté d'une manière ou d'une autre. Cependant, comme le réglage ne peut être parfaitement précis, il y aura des erreurs de réglage. La précision du positionnement mutuel de la pièce et de la fraise sur la machine-outil est assurée par des ajustements de la machine-outil, de la fraise, du dispositif de fixation ou de la pièce.

Lorsque la précision initiale de la machine-outil, de la fraise, du dispositif de fixation et de la pièce brute répond aux exigences du processus sans tenir compte des facteurs dynamiques, l'erreur d'ajustement devient le principal facteur de détermination de l'erreur d'usinage.

Lors de la mesure de pièces pendant ou après l'usinage, la précision de la mesure est directement influencée par la méthode de mesure, la précision de l'instrument de mesure, la pièce à usiner, ainsi que par des facteurs subjectifs et objectifs.

La contrainte qui existe à l'intérieur d'une pièce sans aucune force extérieure est connue sous le nom de stress interne. Une fois stress interne est généré dans une pièce, le métal se trouve dans un état de potentiel énergétique élevé et d'instabilité. Pour atteindre un état d'énergie et de stabilité plus faible, le métal subit une déformation, ce qui entraîne la perte de la précision d'usinage d'origine de la pièce.