Vous êtes-vous déjà demandé comment les différents matériaux affectent le pliage de la tôle ? Dans cet article perspicace, un ingénieur mécanicien chevronné partage son expertise sur l'impact des types de matériaux, de l'épaisseur et d'autres facteurs sur les calculs de cintrage. Découvrez des informations précieuses qui peuvent vous aider à optimiser vos processus de fabrication de tôles et à obtenir des résultats précis. Poursuivez votre lecture pour apprendre d'un expert de l'industrie et faire passer vos connaissances sur le pliage à un niveau supérieur !

Notre calculatrice de pliage de tôle en ligne est un outil essentiel pour le travail de précision des métaux, vous permettant de déterminer rapidement et avec précision les paramètres critiques pour les opérations de pliage de tôle. Cette calculatrice avancée fournit des informations clés sur :

Instructions pour une utilisation optimale :

Cette puissante calculatrice vous permet d'améliorer votre processus de fabrication de tôles, de gagner en précision, de réduire le gaspillage de matériaux et de rationaliser votre flux de production.

Lecture connexe :

Le pliage de la tôle est un processus fondamental de la fabrication des métaux qui consiste à déformer une tôle le long d'un axe droit. Ce processus est essentiel pour créer une large gamme de produits métalliques de formes et de fonctionnalités variées. Pour obtenir des pliages précis et exacts, plusieurs concepts clés doivent être compris et pris en compte lors des phases de conception et de fabrication.

Le processus de pliage commence par une conception détaillée de la pièce finale. Cela implique la création de modèles 3D à l'aide de logiciels de CAO tels qu'AutoCAD ou SolidWorks. La conception doit tenir compte de divers facteurs, notamment la tolérance de pliage, les reliefs et les lignes de pliage. Des fichiers correctement préparés garantissent que le produit final répond aux spécifications et aux normes de qualité souhaitées.

La surépaisseur de pliage représente la longueur de l'axe neutre du début à la fin du pliage. Le facteur K est un coefficient qui permet de déterminer la position de l'axe neutre par rapport à l'épaisseur du matériau. Il varie en fonction des propriétés du matériau et de la méthode de pliage utilisée. Par exemple, dans une étude de cas portant sur des tôles d'aluminium, un facteur K de 0,3 a été utilisé pour réaliser des pliages précis. Il est essentiel de comprendre et de calculer avec précision la surépaisseur de pliage et le facteur K pour obtenir des pliages précis et maintenir les dimensions globales de la pièce.

Le rayon de courbure est la courbure du pli et est essentiel pour maintenir l'intégrité structurelle de la tôle. Le rayon de courbure minimum doit généralement être au moins égal à l'épaisseur de la tôle pour éviter les déformations ou les fissures. Garantir des rayons de courbure cohérents pour tous les coudes peut également contribuer à des conceptions rentables et efficaces.

Le retour élastique est la tendance d'une pièce de tôle pliée à revenir partiellement à sa forme initiale après la suppression de la force de pliage. Ce phénomène peut entraîner des imprécisions dans les dimensions finales de la pièce. Pour compenser le retour élastique, une force supplémentaire peut être appliquée par le biais de méthodes telles que l'emboutissage et le monnayage. L'emboutissage comprime la tôle jusqu'au fond de la matrice, ce qui élimine efficacement le retour élastique. Le monnayage consiste à appliquer une pression élevée pour créer une déformation permanente, ce qui réduit encore les effets du retour élastique.

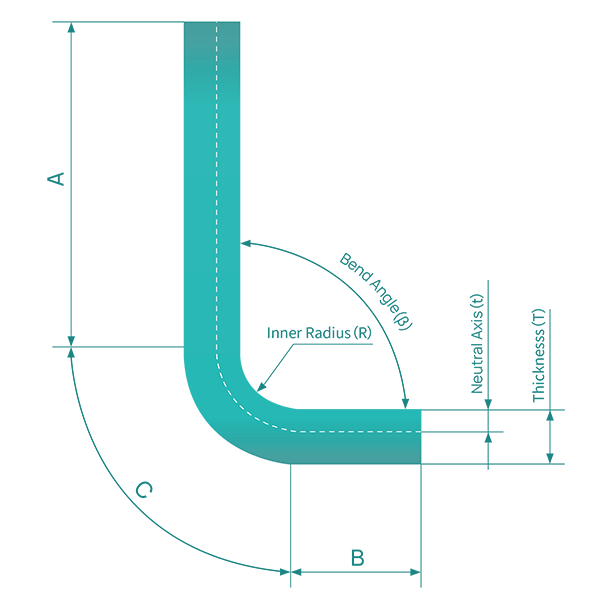

L'axe neutre est une ligne imaginaire à l'intérieur de la tôle qui ne subit ni étirement ni compression pendant le pliage. La zone de tension est située à l'extérieur du pliage, là où le matériau s'étire, tandis que la zone de compression est située à l'intérieur, là où le matériau se comprime. Il est essentiel de comprendre ces zones pour effectuer des calculs de pliage précis et pour prévoir le comportement du matériau pendant le processus de pliage.

L'orientation des coudes fait référence à la direction dans laquelle les coudes sont réalisés. Pour une production rentable et efficace, les coudes provenant d'un même plan doivent être orientés dans la même direction. Cette approche réduit la nécessité de réorienter la pièce, ce qui permet d'économiser du temps et des ressources. L'orientation cohérente des coudes permet également de maintenir l'uniformité de l'outillage et de la configuration tout au long du processus de fabrication.

Plusieurs méthodes de pliage sont utilisées dans l'industrie, chacune ayant ses propres avantages et limites :

En comprenant bien ces concepts clés, les concepteurs et les ingénieurs peuvent prendre des décisions éclairées au cours du processus de pliage, garantissant ainsi des pièces de tôle précises et de haute qualité.

Vous trouverez ci-dessous les réponses à certaines questions fréquemment posées :

Le facteur K dans le pliage des tôles est un paramètre crucial qui représente le rapport entre la distance de l'axe neutre et l'épaisseur du matériau. L'axe neutre est une ligne imaginaire à l'intérieur du métal qui ne subit ni compression ni étirement pendant le pliage. Cette position se déplace à partir du point médian de l'épaisseur du matériau au fur et à mesure que le métal est plié.

La détermination du facteur K implique à la fois des mesures et des calculs. En règle générale, vous pliez des échantillons de métal et mesurez les dimensions clés, notamment le rayon intérieur du pli, l'épaisseur du matériau et la surépaisseur du pli. Le facteur K peut être calculé à l'aide de la formule suivante :

L'angle de courbure complémentaire est de (180°- angle inclus)

Pour des raisons de commodité, on utilise souvent des graphiques et des tableaux de facteurs K. Ceux-ci fournissent des valeurs typiques en fonction du type de matériau, de son épaisseur et de la méthode de pliage. Ils fournissent des valeurs typiques basées sur le type de matériau, l'épaisseur et la méthode de pliage. Le facteur K est influencé par divers facteurs, notamment les propriétés du matériau, le rayon de courbure, l'épaisseur du matériau et la méthode de courbure utilisée.

Les valeurs du facteur K sont généralement comprises entre 0,3 et 0,5. Par exemple, les matériaux tendres comme le cuivre doux ont un facteur K d'environ 0,35, les matériaux semi-durs comme l'acier doux et l'aluminium d'environ 0,41, et les matériaux durs comme le bronze et l'acier laminé à froid d'environ 0,45.

Dans les applications pratiques, le facteur K est essentiel pour calculer les surépaisseurs et les déductions de pliage, pour garantir la précision des modèles plats et pour prévenir les défauts au cours du processus de pliage. Il est fréquemment utilisé dans les logiciels de conception et par les presse plieuse pour la fabrication précise de tôles.

Pour calculer la surépaisseur de pliage d'une tôle, vous devez tenir compte de plusieurs paramètres clés et utiliser une formule spécifique. Les paramètres dont vous avez besoin sont l'épaisseur du matériau (T), l'angle de pliage (A), le rayon intérieur (R) et le facteur K (K). La surépaisseur de pliage (BA) est la longueur de l'arc de pliage mesurée le long de l'axe neutre de la plaque de métal.

La formule de calcul de l'indemnité de courbure est la suivante :

Où ?

Par exemple, pour un angle de pliage (A) de 120 degrés, un rayon intérieur (R) de 6,5 mm, une épaisseur de matériau (T) de 2,5 mm et un facteur K (K) de 0,5, vous pouvez calculer la surépaisseur de pliage comme suit :

1. Convertissez l'angle de courbure en radians si nécessaire :

2. Appliquez les valeurs à la formule :

La surépaisseur de pliage calculée est de 16,23 mm. Cette valeur est ensuite utilisée pour déterminer la longueur à plat de la tôle nécessaire pour former la pièce souhaitée. La longueur à plat peut être calculée en ajoutant les longueurs des pattes à la surépaisseur de pliage. Cela garantit une fabrication précise et efficace des pièces de tôle.

La surépaisseur de pliage (BA) et la déduction de pliage (BD) sont deux concepts essentiels du pliage de la tôle qui ont des objectifs différents dans le processus de fabrication. La surépaisseur de pliage correspond à la longueur de matériau nécessaire pour créer un pli, mesurée le long de l'axe neutre de la tôle. Elle tient compte du matériau réellement utilisé dans le pliage et est ajoutée à la longueur plate pour garantir que les dimensions finales de la pièce répondent aux spécifications de conception.

D'autre part, la déduction de la courbure représente la quantité de matériau qui doit être soustraite de la longueur totale du plat pour obtenir la courbure souhaitée. Cette déduction est nécessaire pour compenser l'effet de retour élastique qui se produit lorsque la force de pliage est supprimée, ce qui garantit que l'angle de pliage final est précis et que les dimensions de la pièce sont maintenues.

En résumé, alors que la surépaisseur de pliage est ajoutée à la longueur plate pour une utilisation correcte du matériau pendant le pliage, la déduction de pliage est soustraite pour tenir compte du comportement du matériau après le pliage, en particulier de la tendance à se déformer légèrement. Ces deux calculs sont essentiels pour obtenir des pièces de tôlerie précises et exactes.

Le calcul précis de la longueur du plat dans le pliage des tôles est crucial pour plusieurs raisons qui ont un impact direct sur la qualité, l'efficacité et la rentabilité du processus de fabrication.

Tout d'abord, des calculs précis de la longueur à plat garantissent que les dimensions finales de la pièce correspondent aux spécifications de la conception. En tenant compte correctement de la tolérance et de la déduction de pliage, les dimensions de la pièce finie seront exactes, garantissant qu'elle s'insère correctement dans l'ensemble de l'assemblage et qu'elle répond aux exigences de conception prévues.

Deuxièmement, des calculs précis de la longueur des plats optimisent l'utilisation des matériaux et l'efficacité. En déterminant la taille exacte de la tôle nécessaire avant le pliage, les fabricants peuvent minimiser les déchets et contrôler les coûts, ce qui rend le processus de fabrication plus économe en ressources.

Troisièmement, la garantie d'une longueur de plat correcte est essentielle pour l'ajustement et l'assemblage corrects des pièces. Des dimensions incorrectes peuvent conduire à des pièces qui ne s'emboîtent pas comme prévu, entraînant des problèmes d'assemblage et des retouches potentielles, ce qui peut être coûteux et prendre du temps.

Quatrièmement, des calculs précis permettent de maintenir la répartition des contraintes et l'intégrité structurelle des pièces pliées. La prise en compte correcte de la tolérance et de la déduction de pliage garantit que les pièces sont pliées de manière à préserver leur résistance et leur durabilité, ce qui est essentiel pour la fiabilité du produit final.

Cinquièmement, la cohérence de la fabrication est obtenue grâce à des calculs précis de la longueur des plats. Cette cohérence réduit les erreurs et les reprises, ce qui rend le processus de fabrication plus efficace et plus fiable. Elle garantit également que chaque pièce produite répond aux mêmes normes élevées.

Sixièmement, des calculs précis compensent l'effet de retour élastique du matériau, c'est-à-dire que la pièce pliée a tendance à se déformer partiellement après que la force de pliage a été supprimée. En incorporant la déduction de pliage correcte, les fabricants peuvent obtenir l'angle de pliage souhaité et maintenir la précision dimensionnelle après le processus de pliage.

Enfin, le fait de connaître les dimensions exactes requises pour le modèle plat simplifie le processus de fabrication. Elle permet de rationaliser les opérations, facilitant ainsi la production de composants pliés de haute qualité avec un minimum d'efforts et d'erreurs.

En résumé, il est essentiel de calculer avec précision la longueur du méplat dans le pliage des tôles pour garantir des dimensions exactes, optimiser l'utilisation des matériaux, obtenir un ajustement et un assemblage corrects, maintenir l'intégrité structurelle, assurer la cohérence de la fabrication, compenser le retour élastique et simplifier le processus de fabrication.

Dans les calculs de pliage de tôles, l'impact des différents types de matériaux sur le facteur de pliage est important et multiple, influençant la précision, la qualité et l'efficacité du processus de pliage. Les principaux domaines concernés sont les suivants

Propriétés du matériau :

Différents matériaux présentent des propriétés mécaniques variables telles que la limite d'élasticité, la résistance à la traction et le module d'élasticité. Ces propriétés influencent directement le comportement du matériau lors de la flexion, en affectant le phénomène de retour élastique et la force de flexion requise. Par exemple, les aciers à haute résistance nécessitent généralement un facteur de flexion plus important que les aciers doux en raison de leur résistance accrue à la déformation plastique.

Structure des grains et anisotropie :

La structure cristalline et l'orientation des grains des métaux jouent un rôle crucial dans le comportement en flexion. Les matériaux à structure granulaire prononcée, comme certains alliages d'aluminium, peuvent présenter des propriétés anisotropes, conduisant à des facteurs de flexion différents en fonction de la direction de la flexion par rapport à l'orientation du grain. Cela peut entraîner un retour élastique incohérent et des défauts potentiels s'il n'est pas correctement pris en compte dans les calculs.

Caractéristiques d'écrouissage :

Les matériaux présentant des taux d'écrouissage différents, tels que les aciers inoxydables austénitiques et les aciers à faible teneur en carbone, nécessitent des approches distinctes pour le calcul du facteur de pliage. L'écrouissage au cours du processus de pliage peut modifier de manière significative les propriétés du matériau, ce qui affecte la forme finale et la précision dimensionnelle.

Coefficients de dilatation thermique :

Pour les processus impliquant de la chaleur, tels que le pliage à chaud ou le traitement thermique ultérieur, le coefficient de dilatation thermique du matériau devient un facteur critique. Les matériaux présentant des coefficients plus élevés peuvent nécessiter une compensation dans le facteur de flexion pour tenir compte des changements dimensionnels au cours du refroidissement.

État de surface et traitements :

Les traitements de surface tels que l'anodisation, la galvanisation ou la cémentation peuvent modifier les propriétés de surface du matériau, ce qui affecte le frottement pendant le cintrage et peut modifier le facteur de cintrage requis. La présence de couches d'oxyde ou de revêtements doit être prise en compte dans les calculs précis de cintrage.

Variations d'épaisseur :

Si l'épaisseur du matériau est un facteur clé, la constance de l'épaisseur sur la tôle est tout aussi importante. Les matériaux sujets à des variations d'épaisseur, tels que certains alliages laminés, peuvent nécessiter des facteurs de flexion adaptatifs ou des calculs plus conservateurs pour garantir des résultats cohérents sur l'ensemble de la pièce.

Sensibilité au taux de contrainte :

Certains matériaux, en particulier certains alliages d'aluminium et aciers à haute résistance, présentent une sensibilité à la vitesse de déformation. Cela signifie que le facteur de pliage peut devoir être ajusté en fonction de la vitesse de l'opération de pliage, un pliage rapide pouvant nécessiter des calculs différents de ceux d'un processus plus lent et mieux contrôlé.

État de contrainte résiduelle :

La présence de contraintes résiduelles dans le matériau, qui peut varier en fonction du type de matériau et de son traitement antérieur, peut avoir un impact significatif sur le comportement en flexion. Les matériaux présentant des niveaux élevés de contraintes résiduelles peuvent nécessiter des traitements de détente ou des facteurs de flexion ajustés pour obtenir des résultats précis.

Pour optimiser les opérations de pliage pour différents types de matériaux, il est essentiel de.. :

En prenant soigneusement en compte ces impacts spécifiques des matériaux sur le facteur de pliage, les fabricants peuvent obtenir une plus grande précision, réduire les taux de rebut et optimiser leurs processus de pliage de tôles dans une large gamme de matériaux.