Vous êtes-vous déjà demandé pourquoi les matériaux cèdent sous l'effet de contraintes répétées, même lorsque les niveaux de contrainte semblent gérables ? Cet article se penche sur les six facteurs critiques qui influencent les propriétés de fatigue des matériaux. De l'impact de la contrainte moyenne et des formes de charge à l'influence de la taille, de l'état de surface, du traitement de surface et des conditions environnementales, vous découvrirez les complexités qui déterminent la durabilité des matériaux. Apprenez comment ces éléments interagissent pour prévoir et améliorer la durée de vie des composants dans les applications d'ingénierie. Découvrez des idées pratiques pour améliorer la résistance à la fatigue dans votre prochain projet.

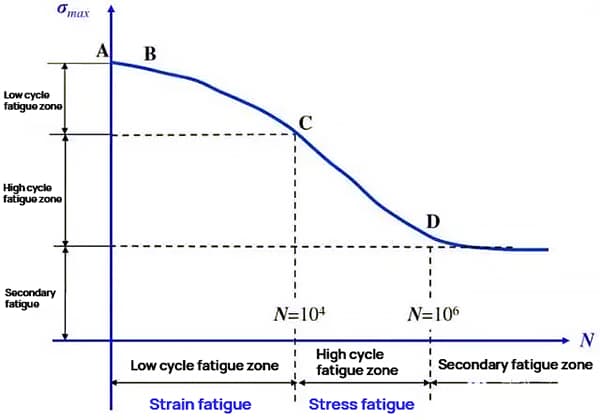

Fatigue de contrainte (fatigue oligocyclique) : Ce type de fatigue se produit à des niveaux de contrainte élevés et avec un nombre limité de cycles. Les dommages causés aux matériaux par la fatigue de déformation sont généralement régis par la valeur de déformation acceptable.

Fatigue sous contrainte (fatigue à cycle élevé) : Ce type de fatigue se produit sous de faibles niveaux de contrainte et avec un nombre élevé de cycles. Les matériaux sont endommagés par la fatigue sous contrainte, qui est généralement régulée par la valeur de contrainte acceptable.

Fatigue secondaire : Ce type de fatigue se produit lorsque le niveau de contrainte tombe en dessous d'une certaine valeur, ce qui fait que la fissure cesse de se développer.

Les caractéristiques de fatigue des matériaux sont représentées par la relation entre la contrainte appliquée (S) et le nombre de cycles (N) jusqu'à la rupture.

Sous une charge de fatigue, le type de spectre de charge le plus simple est une contrainte cyclique d'amplitude constante.

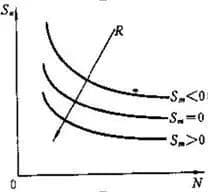

Lorsque le rapport de contrainte (R) est égal à -1, la relation contrainte-durée de vie, obtenue à partir d'essais sous charge cyclique symétrique d'amplitude constante, représente la courbe de performance en fatigue de base du matériau.

L'impact de la modification du rapport de contrainte (R) sur la performance en fatigue sera discuté plus loin.

Comme le montre la figure ci-dessus, l'augmentation du rapport de contrainte R indique que la contrainte cyclique moyenne Sm augmente. Et lorsque l'amplitude de la contrainte Sa est donnée, il y en a :

Sm = (1+R)Sa/(1-R)

En général, lorsque Sa est donnée, R augmente et la contrainte moyenne Sm augmente également.

L'augmentation de la part de traction en charge cyclique est défavorable à l'initiation et à la propagation des fissure de fatiguece qui réduit la durée de vie en fatigue.

La tendance générale de l'influence de la contrainte moyenne sur la courbe S-N est illustrée dans la figure ci-dessous.

La courbe S-N de base est obtenue lorsque la contrainte moyenne, Smest égal à zéro.

Lorsque Sm est supérieure à zéro, ce qui signifie que le matériau est soumis à une contrainte moyenne de traction, la courbe S-N se déplace vers le bas. Cela signifie que la durée de vie du matériau soumis à la même amplitude de contrainte diminue, ou que la courbe S-N se déplace vers le bas. résistance à la fatigue diminue dans les mêmes conditions de vie, ce qui a un impact négatif sur la fatigue.

Lorsque Sm est inférieure à zéro, ce qui signifie que le matériau est soumis à une contrainte moyenne de compression, la courbe S-N se déplace vers le haut. Cela indique que la durée de vie du matériau sous la même amplitude de contrainte augmente, ou que la résistance à la fatigue augmente sous la même durée de vie, et que la contrainte moyenne de compression a un effet positif sur la fatigue.

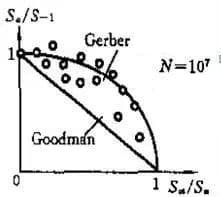

La relation entre l'amplitude de la contrainte cyclique (Sa) et la contrainte moyenne (Sm) est étudiée pour une durée de vie donnée (N), et les résultats sont présentés dans la figure ci-jointe.

On observe que lorsque la contrainte moyenne (Sm) augmente, l'amplitude de la contrainte correspondante (Sa) diminue. Toutefois, il convient de noter que la contrainte moyenne (Sm) ne peut jamais dépasser la résistance ultime (Su) du matériau.

La résistance ultime (Su) est définie comme la résistance ultime à la traction des matériaux fragiles à haute résistance ou la résistance à la traction de la limite d'élasticité des matériaux ductiles.

La figure montre la relation Sa-Sm du matériau métallique N=10^7, qui est normalisée avec la limite de fatigue (S-1) et la résistance ultime (Su).

Ainsi, la relation Sa-Sm sous la condition d'une vie égale peut être décrite comme suit :

(Sa/S-1) + (Sm/Sn) = 1

Il s'agit de la courbe parabolique de la figure, connue sous le nom de courbe de Gerber, et les points de données sont principalement situés à proximité de cette courbe.

Une autre représentation est la ligne droite illustrée dans la figure, qui est appelée :

n(Sa/S-1) + (Sm/Sn) = 1

L'équation mentionnée ci-dessus est connue sous le nom de ligne de Goodman et tous les points de test se situent généralement au-dessus de cette ligne.

La forme linéaire est simple et, pour une durée de vie donnée, la relation Sa-Sm estimée est prudente, ce qui en fait un choix populaire dans les pratiques d'ingénierie.

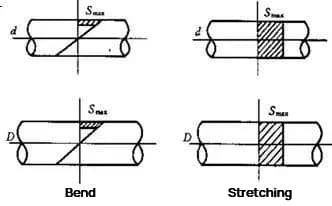

La limite de fatigue des matériaux présente la tendance suivante pour différentes formes de charge :

S (flexion)>S (étirement)>S (torsion)

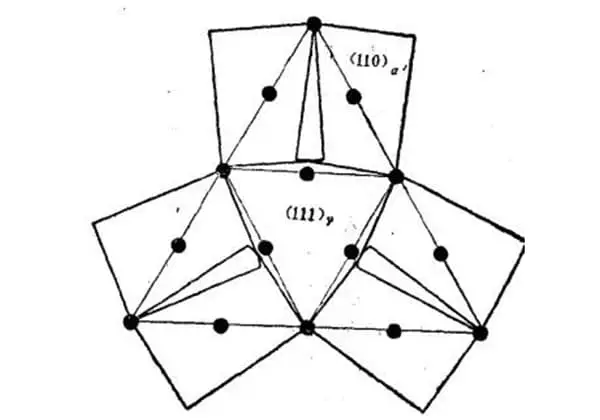

En supposant le même niveau de contrainte appliquée, le volume de la zone de haute contrainte en traction et en compression est égal à la totalité du volume de l'échantillon testé. Cependant, dans le cas de la flexion, le volume de la zone de haute contrainte est significativement plus petit.

Défaillance par fatigue est principalement déterminée par deux facteurs : l'ampleur de la contrainte appliquée (une cause externe) et la capacité du matériau à résister à la rupture par fatigue (une cause interne). La rupture se produit généralement dans les zones de forte contrainte ou au niveau des défauts du matériau.

Lorsque la contrainte cyclique maximale (Smax) dans la figure est égale, le grand volume de matériau dans la zone de contrainte élevée pendant les cycles de tension et de compression augmente la probabilité de défauts et d'amorces de fissures. Par conséquent, à niveau de contrainte égal, la durée de vie de l'échantillon soumis à une charge cyclique de traction-compression est plus courte qu'en flexion.

En d'autres termes, pour une même durée de vie, la résistance à la fatigue lors des cycles de traction-compression est plus faible que lors de la flexion. La résistance à la fatigue diminue encore plus en cas de torsion, mais le volume n'a que peu d'impact.

Les différences de durée de vie en fatigue sous différents états de contrainte peuvent être expliquées par différents critères de défaillance, mais ne seront pas examinées plus en détail ici.

L'impact des différentes tailles d'échantillons sur la performance en fatigue peut également être attribué au volume variable de la zone de forte contrainte.

Lorsque le niveau de contrainte reste constant, une taille d'échantillon plus importante se traduit par un plus grand volume de matériau dans la zone de forte contrainte.

La fatigue se produit au point le plus faible du matériau, dans la zone de forte contrainte. Plus le volume est important, plus la probabilité de défauts ou de points faibles est élevée.

Par conséquent, la résistance à la fatigue des composants de grande taille est inférieure à celle des échantillons de petite taille. Cela signifie que, pour une durée de vie N donnée, la résistance à la fatigue des composants de grande taille diminue. En outre, pour un niveau de contrainte donné, la durée de vie en fatigue des composants de grande taille diminue également.

Le concept de localité de fatigue montre clairement qu'une surface rugueuse sur l'échantillon entraîne une augmentation de la concentration locale de contraintes, ce qui raccourcit la durée de vie de l'initiation de la fissure.

La courbe S-N de base du matériau est déterminée en mesurant l'échantillon standard avec une bonne finition, obtenue par un broyage fin.

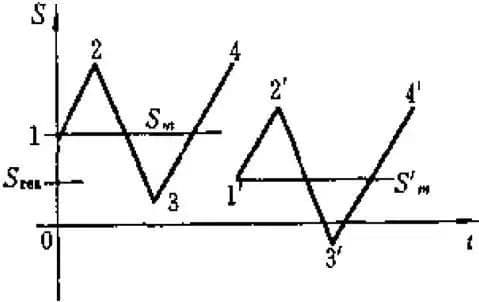

En règle générale, les fissures de fatigue proviennent toujours de la surface. Pour améliorer les performances en matière de fatigue, diverses méthodes sont fréquemment employées en plus de l'amélioration de l'état de surface. Ces méthodes visent à introduire une résistance à la compression contrainte résiduelle sur la surface de la pièce soumise à de fortes contraintes, dans le but d'augmenter la durée de vie en fatigue.

Si la contrainte cyclique est telle que représentée dans la séquence 1-2-3-4, et que la contrainte moyenne est représentée par Sml'ajout d'une compression contrainte résiduelle Sres se traduira par un nouveau niveau de contrainte de 1′-2′-3′-4′, qui est une superposition de la séquence de contrainte d'origine et de -Sres. Cela conduit à une réduction de la contrainte moyenne à S'mce qui permet d'améliorer les performances en matière de fatigue.

Les méthodes courantes d'amélioration de la résistance à la fatigue des composants comprennent le grenaillage de surface. peignageL'extrusion à froid des pièces et l'introduction d'une contrainte de compression résiduelle à leur surface.

La résistance du matériau a un impact direct sur sa performance en fatigue. Une plus grande résistance du matériau entraîne un niveau de contrainte cyclique plus faible et, par conséquent, une durée de vie plus longue et des effets d'extension de la durée de vie améliorés.

Le grenaillage de précontrainte est particulièrement efficace dans les zones présentant des gradients de contrainte ou des concentrations de contraintes par encoche.

Surface nitruration ou de cémentation peuvent améliorer la résistance de la surface du matériau et induire des contraintes résiduelles de compression, qui contribuent toutes deux à améliorer les performances en matière de fatigue.

Les résultats des essais indiquent que les traitements de nitruration ou de cémentation peuvent doubler la limite de fatigue de l'acier. Cet effet est encore plus prononcé sur les éprouvettes présentant des entailles.

La courbe S-N des matériaux est généralement obtenue à température ambiante et dans des conditions atmosphériques.

La fatigue dans les environnements corrosifs tels que l'eau de mer, les acides et les alcalis est appelée fatigue par corrosion.

La présence de milieux corrosifs a un effet néfaste sur la fatigue.

La fatigue due à la corrosion est un processus complexe qui implique des actions mécaniques et chimiques et son mécanisme de défaillance est complexe.

Plusieurs facteurs influencent la fatigue due à la corrosion, et la tendance générale est la suivante :

(1) L'effet de la fréquence du cycle de charge est significatif. Dans les environnements non corrosifs, la fréquence a peu d'effet sur la courbe S-N des matériaux dans une gamme de fréquences relativement large (telle que 200 Hz). Toutefois, dans les environnements corrosifs, à mesure que la fréquence diminue, la durée du même nombre de cycles augmente, ce qui laisse suffisamment de temps à la corrosion pour avoir un impact significatif sur la diminution des performances en fatigue.

(2) La semi-immersion dans un milieu corrosif (comme l'eau de mer) est plus défavorable que l'immersion complète.

(3) Les aciers résistant à la corrosion et ayant une bonne résistance à la fatigue due à la corrosion sont plus performants que les aciers au carbone ordinaires, qui voient leur limite de fatigue diminuer considérablement, voire disparaître complètement, dans les environnements corrosifs.

(4) La limite de fatigue des matériaux métalliques augmente généralement avec la baisse de la température. Cependant, avec la diminution de la température, la résistance à la rupture du matériau diminue également, ce qui conduit à une fragilité à basse température. Une fois les fissures apparues, la rupture par instabilité est plus probable. Les températures élevées réduisent la la résistance des matériauxLes contraintes résiduelles de compression, qui peuvent provoquer un fluage, sont défavorables à la fatigue. Il convient également de noter que la contrainte résiduelle de compression introduite pour améliorer la résistance à la fatigue disparaît également avec l'augmentation de la température.