Qu'est-ce qui fait que certains composants métalliques durent alors que d'autres tombent en panne ? La résistance à la fatigue est un élément clé, influencé par des facteurs tels que la concentration des contraintes, la qualité des matériaux et les conditions environnementales. Cet article explore ces éléments critiques et explique comment ils influencent la durabilité et les performances des pièces mécaniques. Plongez dans cet article pour comprendre la science qui sous-tend la résistance à la fatigue et découvrez des idées pratiques pour améliorer la longévité de vos composants.

Généralement, les courbes S-N obtenues à partir d'essais manuels sont basées sur les résultats d'éprouvettes standard sans entailles. Cependant, les pièces utilisées dans les applications réelles peuvent avoir des formes, des tailles, des états de surface, des environnements de travail et des caractéristiques de charge différents, qui peuvent tous avoir un impact significatif sur la résistance à la fatigue des pièces.

Les facteurs qui affectent la résistance à la fatigue peuvent être regroupés en trois catégories : la mécanique, la métallurgie et l'environnement. Ces facteurs sont interdépendants, ce qui rend difficile l'évaluation complète de leur impact sur la résistance à la fatigue. résistance à la fatigue la conception et la prévision de la durée de vie en fatigue.

Les facteurs mécaniques sont principalement influencés par la concentration des contraintes et la contrainte moyenne. Les facteurs métallurgiques sont liés à la qualité du matériau, comme sa pureté et sa résistance. Les facteurs environnementaux, quant à eux, comprennent la présence de substances corrosives et de températures élevées.

Pour les pièces de véhicules ferroviaires, qui fonctionnent la plupart du temps dans des conditions atmosphériques normales et à des températures normales, l'accent doit être mis sur les facteurs mécaniques et métallurgiques, tels que l'influence de la forme et de la taille des entailles, de l'état de surface et de la contrainte moyenne.

Des informations spécifiques sur l'influence de ces facteurs sur la limite de fatigue peuvent être trouvées dans les manuels et les matériaux pertinents grâce à l'utilisation de formules empiriques.

Cet article a pour but de discuter des lois et des phénomènes importants qu'il faut comprendre dans la conception de la résistance à la fatigue et la prédiction de la durée de vie en fatigue, ainsi que des précautions qui doivent ou devraient être prises en considération.

Les pièces ou les composants présentent souvent des encoches, telles que des épaulements, des trous de boulons, des trous d'huile, des rainures de clavette, etc. Ces encoches se caractérisent par le fait que la section transversale des pièces subit un changement soudain au niveau de l'encoche, ce qui entraîne une augmentation significative de la contrainte à la racine de l'encoche. Cette augmentation de la contrainte est appelée concentration de contrainte.

La concentration de contraintes au niveau de l'entaille est le principal facteur responsable de la réduction de la résistance à la fatigue des composants. La concentration de contraintes fait que la contrainte réelle à la racine de l'entaille est beaucoup plus élevée que la contrainte nominale, ce qui entraîne la formation de fissures de fatigue et, finalement, la défaillance ou l'endommagement de la pièce.

L'ampleur de la concentration des contraintes est décrite par le facteur de concentration des contraintes (également connu sous le nom de facteur de concentration théorique des contraintes) Kt, qui s'exprime comme suit :

Ici, σmax représente la contrainte maximale, et σ0 représente la contrainte moyenne calculée en divisant la charge par la surface nette de la section transversale au niveau de l'entaille, également appelée contrainte nominale.

Dans une certaine plage, plus le rayon de courbure ρ au fond de l'entaille est petit, plus la concentration de contraintes et la réduction de la résistance à la fatigue sont importantes. Toutefois, pour les matériaux plastiques tels que l'acier à faible et moyen carbone, lorsque le rayon de courbure au fond de l'entaille devient plus petit et s'approche de quelques millimètres, la réduction de la résistance à la fatigue devient plus faible ou cesse même de diminuer.

Dans ce cas, le facteur de concentration de contrainte ne reflète plus exactement l'impact de l'entaille sur la résistance à la fatigue. Pour refléter plus précisément la réduction réelle de la résistance à la fatigue, le facteur d'entaille de fatigue Kf (anciennement connu sous le nom de facteur de concentration de contrainte effective) est souvent utilisé.

Ici, σw0 et σw représentent les limites de fatigue des éprouvettes lisses sans entailles et des éprouvettes avec entailles, respectivement.

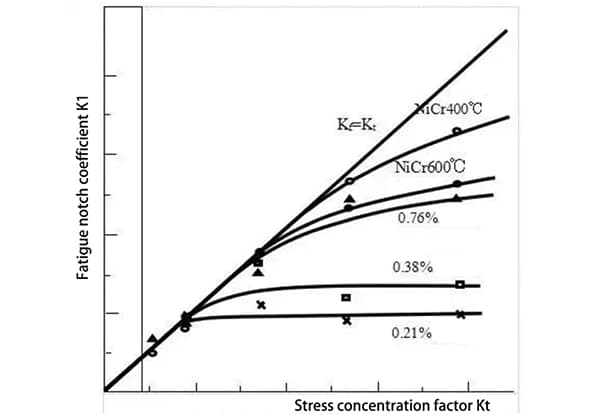

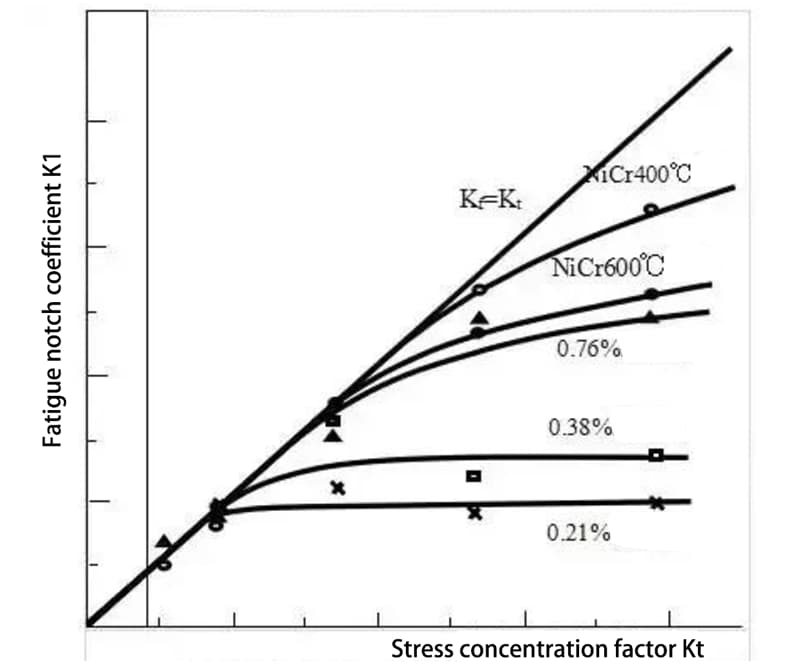

La figure suivante illustre la relation entre le facteur de concentration des contraintes Kt et le facteur d'entaille de fatigue Kf pour l'acier.

Comme le montre la figure, pour l'acier à faible et moyenne teneur en carbone, lorsque le facteur de concentration des contraintes est inférieur à 2 ou 2,5, Kt et Kf sont généralement similaires. Cependant, lorsque cette valeur est dépassée, l'augmentation de Kf ralentit considérablement.

Pour l'acier à haute teneur en carbone avec un rapport de résistance élevé, Kf augmente linéairement avec Kt sur une longue période.

On peut conclure que la résistance à la fatigue de l'acier à haute résistance est très sensible à la présence d'entailles, alors que la résistance à la fatigue de l'acier à basse et moyenne résistance est moins sensible aux entailles.

En règle générale, Kf est inférieur à Ktmais dans le cas d'encoches vives dans un acier à haute teneur en carbone, Kt peut être supérieur à Kf. Cela peut également se produire dans les parties de boulons, où Kt peut atteindre 4 et Kf peut être de 8 à 10. Cela est dû à la répartition inégale de la charge entre les fils, plusieurs charges étant concentrées sur un fil.

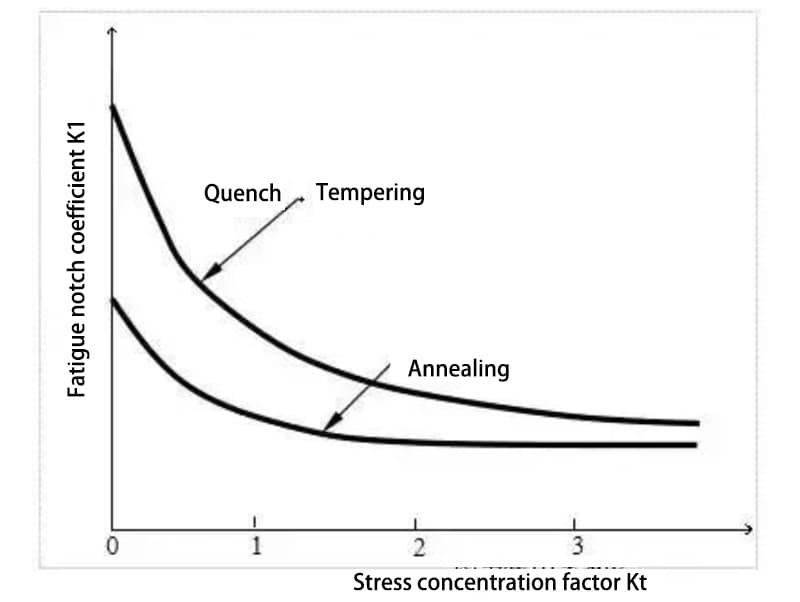

Pour les matériaux lisses, les traitements thermiques de surface tels que la trempe superficielle, la cémentation et le traitement de l'eau. nitruration peuvent améliorer efficacement leur résistance à la fatigue. Toutefois, ces méthodes peuvent être inefficaces ou même réduire la résistance à la fatigue des matériaux entaillés. En effet, la résistance de la surface est améliorée par le traitement thermique, mais la sensibilité aux entailles augmente également.

La figure suivante illustre l'évolution de la résistance à la fatigue de l'acier à haute résistance entaillé et de l'acier à faible résistance avec une bonne plasticité lorsque la concentration de contrainte augmente. Dans la gamme des concentrations de contraintes plus faibles Ktla résistance à la fatigue de l'acier à haute résistance est significativement plus élevée que celle de l'acier à faible résistance. Cependant, à mesure que le facteur de concentration des contraintes augmente, la résistance à la fatigue de l'acier à haute résistance diminue plus rapidement que celle de l'acier à faible résistance, de sorte que la résistance à la fatigue de l'acier à haute résistance est presque égale à celle de l'acier à faible résistance.

Pour les composants soudés, la résistance à la fatigue est souvent réduite de manière significative en raison de la combinaison des facteurs suivants zone affectée thermiquement la proximité de l'entaille structurelle et la présence de défauts de soudure et de contraintes résiduelles de traction. Cette réduction peut être plusieurs fois supérieure à la normale, voire plus de dix fois.

Le coefficient d'entaille de fatigue peut également être influencé par la taille des pièces. En règle générale, pour une même entaille, le coefficient d'entaille de fatigue augmente avec la taille.

Pour améliorer la résistance à la fatigue des matériaux entaillés ou des composants entaillés, il est plus efficace de procéder à une conception structurelle et à une sélection de processus qui réduisent ou améliorent la concentration des contraintes.

Cependant, une surface rugueuse et une grande taille peuvent réduire la résistance à la fatigue des composants.

Le diamètre de l'échantillon utilisé pour les essais de fatigue est généralement compris entre 5 et 10 mm, ce qui est beaucoup plus petit que la taille réelle des pièces.

Pour les composants soumis à des charges de flexion et de torsion, la résistance à la fatigue diminue à mesure que la taille augmente. Cependant, pour les charges de tension et de compression axiales, la taille a un effet minime.

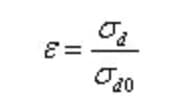

L'influence de la taille sur la limite de fatigue est représentée par le coefficient d'influence de la taille (ε).

Ici, σd et σd0 représentent respectivement les limites de fatigue des éprouvettes lisses de toute taille et de la taille standard.

L'effet de taille sur acier à haute résistance est supérieur à celui de l'acier à faible résistance, et l'effet de taille est plus prononcé pour les pièces présentant des surfaces rugueuses.

L'effet de taille est principalement dû à l'impact de l'état de la structure du matériau et du gradient de contrainte sur la résistance à la fatigue des composants plus grands.

À mesure que la taille du matériau augmente, il devient plus difficile de contrôler le processus de fabrication, et la structure du matériau devient moins uniforme et compacte, avec davantage de défauts métallurgiques et une surface plus grande qui augmente la probabilité de ces défauts.

Il en résulte un risque accru de fatigue et de fissures à la surface des grands spécimens. La concentration locale de contraintes causée par les défauts métallurgiques entraîne la formation de fissures de fatigue.

En ce qui concerne l'influence du gradient de contrainte, lorsqu'il est soumis à des charges de flexion, de torsion et autres, plus la taille du composant est importante, plus le gradient de contrainte de travail est faible, plus la contrainte moyenne par unité de surface est élevée et plus la formation de fissures de fatigue est facilitée.

L'état de la surface influe sur différents facteurs tels que rugosité de la surfaceL'état de contrainte de la surface, le degré de déformation plastique de la surface, les défauts de la surface, etc.

Dans le processus de test, l'échantillon standard avec une surface polie est utilisé, mais les pièces réelles ont souvent des surfaces usinées, forgées ou moulées.

L'usinage peut entraîner un durcissement du plastique à la surface de la pièce.

Le découpage laisse souvent des contraintes résiduelles de compression sur la surface, ce qui améliore la résistance à la fatigue, mais seulement dans une mesure limitée.

Le meulage, quant à lui, peut provoquer des contraintes de traction résiduelles qui nuisent à la résistance à la fatigue.

En outre, la rugosité à micro-échelle des surfaces usinées peut entraîner une concentration des contraintes et une diminution de la résistance à la fatigue.

L'effet combiné de ces facteurs se traduit par une résistance à la fatigue inférieure à celle de l'échantillon standard.

Les surfaces forgées ou coulées présentent généralement une plus grande rugosité et des couches d'écrouissage superficielles, ainsi que des contraintes de compression résiduelles, ce qui entraîne une diminution significative de la résistance à la fatigue.

En conclusion, plus la méthode de traitement de surface est rugueuse, plus son impact sur la réduction de la résistance à la fatigue est important.

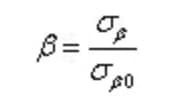

L'effet des conditions de traitement de surface sur la résistance à la fatigue est représenté par le coefficient de traitement de surface (β).

Ici, σβ représente la limite de fatigue d'un échantillon lisse standard dans un certain état de surface, σβ0 représente la limite de fatigue d'un échantillon lisse standard poli, et "étranger" fait référence à l'échantillon lisse standard avec une surface polie.

D'un point de vue métallurgique, l'usinage grossier a un impact significatif sur la résistance à la fatigue des matériaux à haute résistance, de sorte que l'acier à haute résistance ne peut pas améliorer la résistance à la fatigue dans les états d'usinage grossier. Ceci est principalement dû à la grande sensibilité des matériaux à haute résistance aux surfaces rugueuses et à l'effet d'écrouissage minimal de l'usinage sur la surface de l'acier à haute résistance.

Peu de recherches ont été effectuées sur l'impact des défauts de surface, tels que la surface décarburationLes défauts de surface, tels que les marques de bosses en surface et les rayures, ont un impact sur la résistance à la fatigue. Toutefois, les défauts de surface causés par des raisons accidentelles peuvent avoir un impact significatif sur la résistance à la fatigue. Il convient donc d'accorder une attention suffisante à ces questions lors de la conception et surtout lors du processus de fabrication.

Pour les matériaux lisses, le traitement thermique de surface et d'autres méthodes de modification de la surface peuvent améliorer la résistance à la fatigue. Cependant, pour les matériaux présentant des entailles, comme les pièces réelles, ces méthodes ont peu d'effet et peuvent même avoir un effet négatif. Par conséquent, le grenaillage de précontrainte peignage et le laminage sont souvent utilisés pour générer un écrouissage et une contrainte de compression résiduelle sur la surface, améliorant ainsi la résistance à la fatigue des composants.

Toutefois, ces deux méthodes n'améliorent généralement pas de manière significative la résistance à la fatigue des pièces comportant des trous. Les dernières recherches montrent que l'utilisation d'un simple filière métallique Le chanfreinage d'une petite partie du bord du trou peut améliorer considérablement la résistance à la fatigue et même éliminer l'impact de l'entaille, réduisant ainsi la limite de fatigue.

Dans le passé, on pensait généralement que la principale raison de l'amélioration de la résistance à la fatigue grâce aux méthodes de traitement plastique de surface était due à la contrainte de compression résiduelle générée à la surface, qui compensait une partie de la contrainte de travail.

Cependant, la contrainte concentrée de compression produite par la contrainte résiduelle de compression au niveau de l'entaille compense l'effet négatif de l'entaille. La déformation plastique renforce les zones faibles à proximité de l'entaille, rendant la structure plus uniforme et améliorant la résistance globale, ce qui, à son tour, améliore le niveau de contrainte qui produit des fissures de fatigue.

En outre, la contrainte de compression résiduelle fait que les fissures de fatigue cessent de croître et se transforment en fissures d'arrêt.

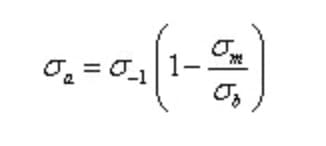

Comme indiqué précédemment, la première cause de défaillance due à la fatigue est la contrainte dynamique, mais la composante de contrainte statique, ou contrainte moyenne, a également un impact sur la limite de fatigue. Dans une plage spécifique de contraintes statiques, une augmentation de la contrainte statique de compression augmentera la limite de fatigue, tandis qu'une augmentation de la contrainte statique de traction l'abaissera.

Il est largement admis que contrainte résiduelle a un effet similaire à celui de la contrainte moyenne sur la limite de fatigue. Pour un matériau donné, un diagramme de limite de fatigue peut être tracé sur la base de ses résultats de limite de fatigue sous différentes contraintes moyennes ou rapports de contrainte (R).

Le diagramme ci-dessous présente une grandeur sans dimension, le rapport de la contrainte moyenne (σm) ou contrainte résiduellejusqu'à la limite de résistance (σb), sur l'axe des x, et le rapport de l'amplitude de la contrainte (σa) à la limite de fatigue cyclique symétrique (σ-1), sur l'axe des y.

La figure montre que la plupart des points de données de test se situent entre des lignes droites et des courbes. La ligne droite est appelée ligne de Goodman, tandis que la courbe est appelée parabole de Gerber. La ligne de Soderberg est obtenue en substituant la limite de résistance (σb) avec la limite d'élasticité (σs). De même, la ligne de Morrow est obtenue en remplaçant σb par la contrainte de rupture réelle (σf).

Ligne Goodman :

Ligne Gerber :

Ligne Soderberg :

Ligne Morrow :

La ligne de Goodman est une approche conservatrice et directe pour les métaux ductiles, ce qui en fait une méthode largement utilisée dans la conception de la fatigue. Une autre méthode fréquemment utilisée est le diagramme de Goodman idéal amélioré.

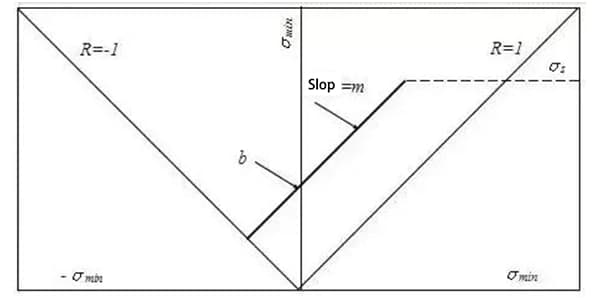

La figure suivante illustre le diagramme de Goodman idéal amélioré d'une poutre en acier en forme de I soumise à une charge de fatigue par flexion. L'axe des x représente la contrainte minimale (σmin), l'axe des y représente la contrainte maximale (σmax), et l'équation linéaire est la suivante :

Où, m est la pente de la ligne de Goodman, b est l'interception de la ligne sur l'axe des y, et c'est la limite de fatigue du cycle de pulsation lorsque la contrainte minimale est égale à zéro.

Lorsque la limite de fatigue est exprimée par la contrainte maximale, à savoir σ w= σ Maxen considérant le rapport de contrainte R= σ max/ σ Min.

La ligne Morrow comprend :

La limite de fatigue à un rapport de contrainte donné (R) peut être calculée à l'aide de la formule ci-dessus. Cependant, la structure réelle d'un véhicule est beaucoup plus complexe que les conditions d'essai dans lesquelles la courbe S-N a été obtenue, telles que la résistance à l'usure et la résistance à la fatigue. le type de soudage et les concentrations de contraintes.

La norme américaine AAR fournit des indications précieuses sur la résistance à la fatigue de diverses structures de soudage, et les valeurs de "b" et "m" dans les calculs actuels sont donc tirées de la norme AAR.

Les résultats des essais indiquent que l'impact des composants de la charge statique sur le coefficient de concentration des contraintes, le coefficient de dimension et le coefficient de surface est mineur et peut être négligé.