Vous êtes-vous déjà demandé pourquoi certaines pièces métalliques se brisent de manière inattendue ? La résistance à la fatigue, un facteur essentiel de l'ingénierie mécanique, détient la réponse. Dans cet article, nous nous plongeons dans le monde fascinant de la résistance à la fatigue et explorons les différents facteurs internes et externes qui l'influencent. Découvrez comment la compréhension de ces facteurs peut révolutionner la conception, la sélection des matériaux et les processus de fabrication des composants haute performance. Préparez-vous à percer les secrets de la longévité et de la fiabilité des pièces métalliques !

La résistance à la fatigue des matériaux est très sensible à divers facteurs internes et externes.

Les facteurs externes comprennent la forme, la taille, l'état de surface et les conditions de service de la pièce, tandis que les facteurs internes comprennent la composition, la microstructure, la pureté et les contraintes résiduelles du matériau.

Une faible variation de ces facteurs peut entraîner des fluctuations ou des changements significatifs dans les performances du matériau en matière de résistance à la fatigue. La compréhension de l'impact des différents facteurs sur la résistance à la fatigue est cruciale dans la recherche sur la fatigue.

Cette recherche fournit une base pour la conception structurelle correcte des pièces, la sélection appropriée des matériaux et la mise en œuvre efficace des technologies de traitement à froid et à chaud, garantissant que les pièces ont une performance élevée en matière de fatigue.

Voici le contenu sous forme de tableau :

| Facteur | Description |

|---|---|

| Concentration des contraintes | La concentration des contraintes est l'une des principales causes de rupture par fatigue des matériaux. Elle peut être évitée en optimisant la forme, en choisissant des rayons de transition lisses et en utilisant des méthodes d'usinage de précision pour améliorer la qualité de la surface des composants. |

| Facteur de taille | Plus la taille du matériau est importante, plus il est difficile de contrôler le processus de fabrication, ce qui se traduit par une densité et une uniformité moindres de l'organisation du matériau, ainsi que par un plus grand nombre de défauts métallurgiques, qui ont tous une incidence sur la résistance à la fatigue. |

| État de traitement de surface | L'état de traitement de la surface, tel que la rugosité de la surface et les marques d'outils d'usinage, affecte la résistance à la fatigue. Les dommages de surface peuvent provoquer une concentration de contraintes et réduire la limite de fatigue. |

| Composition chimique | La composition chimique a un impact significatif sur la résistance à la fatigue. Par exemple, les traitements thermiques de surface tels que la cémentation et la nitruration peuvent améliorer la résistance à la fatigue du matériau à la surface de la pièce. |

| Traitement thermique | Un traitement thermique approprié peut améliorer la résistance à la fatigue des matériaux. Par exemple, la trempe à haute fréquence, la cémentation, la cyanuration et la nitruration peuvent améliorer la résistance à la fatigue des ressorts. |

| Facteurs environnementaux | L'humidité ambiante a un impact significatif sur la durabilité de l'acier au chrome à haute résistance, et la vapeur d'eau a un effet négatif sur la résistance à la rupture de la plupart des métaux et alliages. |

| Défauts métallurgiques | Les défauts métallurgiques, tels que la présence d'inclusions, affectent la résistance à la fatigue. Les inclusions fragiles (telles que les oxydes, les silicates, etc.) représentent un risque important pour la résistance à la fatigue de l'acier. |

| Corrosion | La corrosion est également un facteur important affectant la résistance à la fatigue, et des mesures anti-corrosion doivent être prises en compte dans le processus de conception et de fabrication. |

| Microstructure | En soumettant des matériaux métalliques à une déformation plastique sévère (SPD), il est possible de produire des microstructures telles que des grains ultrafins (UFG) et des grains nanocristallins (NG), qui peuvent améliorer la résistance à la fatigue des matériaux. |

| Charge et environnement | Les essais de fatigue peuvent être divisés en essais de fatigue à température ambiante, essais de fatigue à haute température, essais de fatigue à basse température, etc. en fonction de la charge et de l'environnement. Des conditions de travail différentes ont des effets différents sur la résistance à la fatigue. |

La méthode conventionnelle de mesure de la résistance à la fatigue consiste à utiliser des échantillons lisses soigneusement traités.

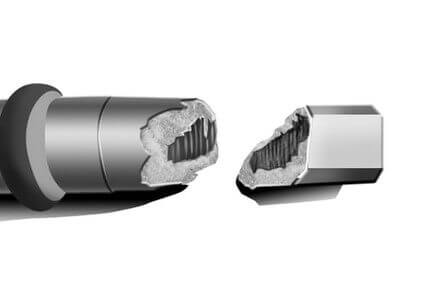

Toutefois, dans la réalité, les pièces mécaniques présentent souvent diverses formes d'interstices, tels que des marches, des rainures de clavette, des filetages et des trous d'huile.

Ces entailles entraînent une concentration des contraintes, ce qui fait que la contrainte maximale réelle à la racine de l'entaille est beaucoup plus élevée que la contrainte nominale de la pièce.

En conséquence, le défaillance due à la fatigue de la pièce part souvent de ces encoches.

Facteur théorique de concentration des contraintes Kt:

Dans des conditions élastiques idéales, le rapport entre la contrainte réelle maximale et la contrainte nominale à la racine de l'entaille est calculé sur la base de la théorie de l'élasticité.

Facteur de concentration effective des contraintes (ou facteur de concentration des contraintes de fatigue) Kf:

La limite de fatigue des éprouvettes lisses (σ-1) et la limite de fatigue des éprouvettes entaillées (σ-1n) sont évaluées.

Le facteur de concentration de contrainte effectif est influencé non seulement par la taille et la forme du composant, mais aussi par les propriétés physiques, la transformation, le traitement thermique et d'autres facteurs du matériau.

Le facteur de concentration de contrainte effectif augmente avec la netteté de l'entaille, mais il est généralement inférieur au facteur de concentration de contrainte théorique.

Coefficient de sensibilité à l'entaille de fatigue q:

Le coefficient de sensibilité à l'entaille de fatigue représente la sensibilité du matériau à l'entaille de fatigue et est calculé par la formule suivante :

La valeur de q est comprise entre 0 et 1. Plus la valeur de q est petite, moins le matériau caractérisé est sensible à l'entaille.

Il a été démontré que q n'est pas seulement une constante pour le matériau, mais qu'il dépend également de la taille de l'entaille.

La valeur de q n'est considérée comme indépendante de l'entaille que lorsque le rayon de l'entaille est supérieur à une valeur spécifique, qui varie selon les matériaux ou les états de traitement.

L'inhomogénéité de la structure du matériau et la présence de défauts internes augmentent la probabilité de défaillance à mesure que la taille du matériau augmente, abaissant ainsi sa limite de fatigue.

Le phénomène de l'effet de taille est un problème important lorsqu'il s'agit d'extrapoler les données de fatigue de petits spécimens de laboratoire à des pièces pratiques plus grandes.

Il n'est pas possible de reproduire la concentration et le gradient de contrainte des pièces de taille réelle sur de petits échantillons, ce qui entraîne un décalage entre les résultats obtenus en laboratoire et les résultats obtenus sur le terrain. défaillance due à la fatigue de certaines parties spécifiques.

La surface usinée contient toujours des marques d'usinage inégales, qui agissent comme de minuscules lacunes, entraînant une concentration de contraintes sur la surface du matériau et réduisant sa résistance à la fatigue.

La recherche montre que pour l'acier et les alliages d'aluminiumLa limite de fatigue de l'usinage grossier (tournage grossier) est réduite de 10% à 20%, voire plus, par rapport au polissage longitudinal.

Les matériaux plus résistants sont plus sensibles à l'état de surface.

En réalité, aucune pièce ne fonctionne avec une amplitude de contrainte strictement constante.

Les surcharges et les charges secondaires peuvent avoir un impact sur la limite de fatigue des matériaux.

Des études montrent que les dommages dus à la surcharge et la formation de charges secondaires sont fréquents dans les matériaux.

Les dommages dus à la surcharge correspondent à une diminution de la limite de fatigue d'un matériau après qu'il a subi un certain nombre de cycles sous une charge supérieure à sa limite de fatigue.

Plus le niveau de surcharge est élevé, plus le cycle d'endommagement est rapide, comme le montre la figure ci-dessous.

Limite des dommages dus à la surcharge

Dans certaines conditions, un nombre limité de surcharges peut ne pas endommager le matériau.

En raison des effets du renforcement de la déformation, de la passivation de la pointe de la fissure et de la contrainte de compression résiduelle, le matériau est également renforcé, ce qui améliore sa limite de fatigue.

Il convient donc de revoir et de modifier l'idée des dommages dus à la surcharge.

Le phénomène d'entraînement secondaire à la charge fait référence à une augmentation de la limite de fatigue d'un matériau après un certain nombre de cycles sous une contrainte inférieure à la limite de fatigue mais supérieure à une certaine valeur limite.

L'impact de la formation de charges secondaires dépend des propriétés du matériau lui-même.

En général, les matériaux présentant une bonne plasticité doivent avoir un cycle d'entraînement plus long et être soumis à des contraintes d'entraînement plus élevées.

La résistance à la fatigue et la résistance à la traction sont étroitement liées dans certaines conditions.

Par conséquent, dans des conditions spécifiques, tout éléments d'alliage qui améliorent la résistance à la traction peuvent également améliorer la résistance à la fatigue du matériau.

Parmi les différents facteurs, c'est le carbone qui a l'impact le plus important sur les émissions de gaz à effet de serre. la résistance des matériaux.

Cependant, certaines impuretés qui se forment inclusions dans l'acier peut avoir un effet négatif sur la résistance à la fatigue.

L'effet du traitement thermique sur la résistance à la fatigue est en grande partie l'effet de la microstructure, car les différents traitements thermiques donnent lieu à des microstructures différentes.

Bien que la même composition de matériaux puisse atteindre la même résistance statique grâce à divers traitements thermiques, leur résistance à la fatigue peut varier considérablement en raison des différentes microstructures.

Pour un niveau de résistance similaire, la résistance à la fatigue de la perlite lamellaire est nettement inférieure à celle de la perlite granulaire.

Plus les particules de cémentite sont petites, plus la résistance à la fatigue est élevée.

L'impact de la microstructure sur la propriétés de fatigue des matériaux n'est pas seulement liée aux propriétés mécaniques des différentes structures, mais aussi à la taille des grains et aux caractéristiques de distribution des structures dans la structure composite.

Le raffinement des grains peut améliorer la résistance à la fatigue du matériau.

La présence d'inclusions ou de trous créés par celles-ci peut agir comme de minuscules entailles, provoquant une concentration de contraintes et de déformations sous une charge alternée, et devenir la source de fractures de fatigue, ce qui a un impact négatif sur les performances des matériaux en matière de résistance à la fatigue.

L'impact des inclusions sur la résistance à la fatigue dépend de plusieurs facteurs, notamment le type, la nature, la forme, la taille, la quantité et la répartition des inclusions, ainsi que le niveau de résistance du matériau et l'état et le niveau de la contrainte appliquée.

Les différents types d'inclusions ont des propriétés mécaniques et physiques uniques, et leur effet sur la qualité de l'air est très important. propriétés de fatigue varie. Les inclusions plastiques, telles que les sulfures, ont généralement peu d'impact sur les propriétés de fatigue de l'acier, tandis que les inclusions fragiles, telles que les oxydes et les silicates, ont un effet négatif important.

Les inclusions dont le coefficient d'expansion est supérieur à celui de la matrice, comme les sulfures, ont moins d'impact en raison des contraintes de compression dans la matrice, tandis que les inclusions dont le coefficient d'expansion est inférieur à celui de la matrice, comme l'alumine, ont un impact plus important en raison des contraintes de traction dans la matrice. La compacité de l'inclusion et du métal de base affecte également la résistance à la fatigue.

Le type d'inclusion peut également influencer son impact. Les sulfures, qui sont faciles à déformer et bien combinés avec le métal de base, ont un impact moindre, tandis que les oxydes, les nitrures et les silicates, qui ont tendance à se séparer du métal de base, entraînent une concentration des contraintes et ont un effet négatif plus important.

L'impact des inclusions sur les propriétés de fatigue des matériaux varie selon les conditions de charge. En cas de charge élevée, la charge externe est suffisante pour induire un écoulement plastique dans le matériau, indépendamment de la présence d'inclusions, et leur impact est minime.

Toutefois, dans la plage de contrainte limite de fatigue du matériau, la présence d'inclusions provoque une concentration locale de déformation et devient le facteur de contrôle de la déformation plastique, ce qui affecte considérablement la résistance à la fatigue.

En d'autres termes, les inclusions ont principalement un impact sur la limite de fatigue du matériau et ont peu d'effet sur la résistance à la fatigue dans des conditions de contraintes élevées. Pour améliorer la résistance à la fatigue des matériaux, des méthodes de fusion de purification, telles que la fusion sous vide, le dégazage sous vide et la fusion sous vide, ont été mises au point. électroslag la refonte, peut être utilisée pour réduire efficacement la teneur en impuretés de l'acier.

Outre l'état de surface mentionné précédemment, l'influence de l'état de surface englobe également les changements dans les propriétés mécaniques de la surface et l'effet de l'eau. contrainte résiduelle sur la résistance à la fatigue.

L'altération des propriétés mécaniques de la couche de surface peut être due à une composition chimique et à une microstructure différentes de la couche de surface, ou au renforcement de la déformation de la surface.

Traitements thermiques de surface, tels que la cémentation, nitrurationet la carbonitruration peuvent non seulement accroître la résistance à l'usure des pièces, mais aussi améliorer leur résistance à la fatigue, en particulier à la fatigue due à la corrosion et aux piqûres.

L'impact du traitement thermique chimique de surface sur la résistance à la fatigue dépend largement du mode de chargement, de la concentration de carbone et d'azote dans la couche, de la dureté et du gradient de surface, du rapport entre la dureté de surface et la dureté à cœur, de la profondeur de la couche, ainsi que de la taille et de la distribution de la contrainte de compression résiduelle formée pendant le traitement thermique chimique de surface. traitement de surface.

De nombreux essais ont montré que, pour autant qu'une entaille soit d'abord usinée et ensuite soumise à un traitement thermique chimique, en règle générale, plus l'entaille est nette, plus l'amélioration de la résistance à la fatigue est importante.

L'effet du traitement de surface sur les propriétés de fatigue varie en fonction du mode de chargement.

Sous une charge axiale, il n'y a pas de répartition inégale des contraintes sur la profondeur de la couche, ce qui signifie que la contrainte à la surface et sous la couche est la même.

Dans ce cas, le traitement de surface ne peut qu'améliorer la résistance à la fatigue de la couche superficielle, car le matériau central n'est pas renforcé, ce qui limite l'amélioration de la résistance à la fatigue.

Dans des conditions de flexion et de torsion, les contraintes se concentrent sur la couche superficielle et sur l'élément de surface. contrainte résiduelle Le traitement de surface et les contraintes externes se superposent, ce qui réduit les contraintes réelles sur la surface.

En même temps, le renforcement du matériau de surface améliore la résistance à la fatigue dans des conditions de flexion et de torsion.

En revanche, les traitements thermiques chimiques tels que la cémentation, la nitruration et la carbonitruration peuvent réduire considérablement la résistance à la fatigue du matériau si la résistance de la surface du composant est réduite pour les raisons suivantes décarburation pendant le traitement thermique.

De même, la résistance à la fatigue des revêtements de surface, tels que le Cr et le Ni, diminue en raison de l'effet d'entaille causé par les fissures dans les revêtements, de la contrainte de traction résiduelle causée par les revêtements dans le métal de base, et de l'effet d'entaille causé par les fissures dans le métal de base. fragilisation par l'hydrogène causée par l'absorption d'hydrogène au cours du processus de galvanoplastie.

La trempe par induction, la trempe superficielle à la flamme et la trempe en coquille de l'acier à faible trempabilité peuvent entraîner une certaine profondeur de la couche de dureté superficielle et former une contrainte de compression résiduelle favorable sur la couche superficielle, ce qui en fait une méthode efficace pour améliorer la résistance à la fatigue des composants.

Roulage et grenaillage de surface peignage peut également créer une certaine profondeur de couche de durcissement par déformation à la surface des échantillons et produire une contrainte de compression résiduelle, ce qui est également un moyen efficace d'améliorer la résistance à la fatigue.

L'amélioration de la résistance à la fatigue des matériaux par l'optimisation des conditions de traitement de surface peut être réalisée de plusieurs manières :

Introduction d'une contrainte résiduelle de compression : Vers la fin du traitement du composant, des méthodes telles que le grenaillage de précontrainte sont utilisées pour introduire une certaine magnitude et profondeur de contrainte de compression. Cela permet d'améliorer efficacement l'intégrité de la surface et d'augmenter la durée de vie et la résistance à la fatigue. Il est largement admis que la contrainte de compression résiduelle est un mécanisme de renforcement essentiel pour améliorer la résistance à la fatigue et à la corrosion sous contrainte des matériaux d'ingénierie.

Optimisation de la déformation des surfaces : La recherche d'un durcissement à l'échelle nanométrique peut sacrifier la ductilité à la résistance, mais elle accélère la propagation des fissures, ce qui est préjudiciable à la fatigue. Par conséquent, il convient d'éviter la recherche excessive de l'effet de durcissement de la déformation de la surface pour prévenir les effets négatifs sur les performances en matière de fatigue.

Renforcement roulant : Le processus de renforcement par laminage, l'une des techniques de renforcement mécanique des surfaces, peut améliorer efficacement la résistance à la fatigue, à l'usure, à la corrosion et la tolérance aux dommages des matériaux. Cette technique a été appliquée à des traitements de modification de surface tels que ceux des aubes de moteurs d'avion.

Technologies de modification des surfaces : Les technologies de modification des surfaces permettent d'améliorer la dureté de la surface des matériaux, leur résistance à l'usure et à la corrosion, tout en réduisant la probabilité de dommages dus à la fatigue. L'optimisation de l'intégrité du matériau peut réduire les défauts internes et les contraintes résiduelles, améliorant ainsi sa résistance à la fatigue.

Influence du traitement thermique et de la microstructure : Différents états de traitement thermique produisent différentes microstructures, de sorte que l'effet du traitement thermique sur la résistance à la fatigue est essentiellement l'influence de la microstructure. En contrôlant le processus de traitement thermique, il est possible d'obtenir une microstructure plus propice à l'amélioration de la résistance à la fatigue.

L'impact spécifique de l'humidité ambiante sur la résistance à la fatigue des différents matériaux se reflète principalement dans les aspects suivants :

Pour l'acier au chrome à haute résistance, l'humidité de l'environnement a un impact significatif sur sa durabilité. Dans certaines conditions d'humidité et de chaleur, la résistance à la fatigue du matériau est affectée, ce qui accélère la propagation des fissures.

La performance en fatigue des matériaux métalliques est également affectée par le milieu environnant, en particulier dans le cas de la fatigue par corrosion. Il s'agit de la réponse des matériaux métalliques sous les effets interactifs des milieux corrosifs et des charges cycliques, souvent utilisée pour décrire le comportement en fatigue des matériaux dans les environnements aqueux.

Des études sur la résistance à la fatigue par traction de stratifiés composites en fibres de carbone dans différentes conditions environnementales (telles que la température ambiante sèche, la basse température sèche et la haute température humide) indiquent que les environnements humides et chauds sont l'un des principaux facteurs affectant les propriétés mécaniques de ces matériaux composites.

Les recherches sur la tendance et le mécanisme de dégradation de la performance en fatigue du CFRP (Carbon Fiber Reinforced Polymer) dans un environnement humide et chaud montrent que ces conditions provoquent différentes formes et degrés de dommages à la matrice du CFRP, aux fibres et à l'interface fibre-matrice, conduisant à la dégradation des propriétés mécaniques du CFRP.

Dans un environnement de 60℃/95% HR, la résistance à la fatigue des joints adhésifs PRFC/alliage d'aluminium diminue avec l'augmentation du temps de vieillissement, et le déclin de la résistance à la fatigue est plus visible dans les premiers stades du vieillissement.

Des études ont montré que les environnements humides ont un impact significatif à la fois sur le mécanisme et le degré d'endommagement par fatigue. Plus l'humidité relative est élevée, plus les dommages dus à la fatigue sont importants.

Les effets de la corrosion sur la résistance à la fatigue des métaux et des alliages dans différentes conditions environnementales se reflètent principalement dans les aspects suivants :

Impact de la précorrosion : La précorrosion peut affecter de manière significative la courbe S-N de fatigue et le comportement d'amorçage des fissures de fatigue des alliages d'aluminium, mais elle n'a aucun impact sur le comportement de propagation des fissures. La durée de vie de l'amorçage de la fissure après la précorrosion ne représente que moins de 20% de la durée de vie totale, ce qui entraîne une forte diminution de la durée de vie en fatigue.

Déformation en milieu corrosif : Les matériaux métalliques médicaux subissent certaines déformations au cours des processus de fatigue dans les environnements aériens conventionnels. Toutefois, cette déformation est exacerbée dans les environnements corrosifs, ce qui affecte les performances en matière de fatigue.

L'usure et la corrosion en milieu marin : Les études sur les propriétés de corrosion et d'usure des matériaux métalliques en milieu marin indiquent que le mécanisme d'usure passe progressivement de l'usure abrasive à un mécanisme dominé par la fatigue par corrosion accélérée par l'usure.

Diminution de la résistance à la fatigue dans les environnements érosifs : Dans des conditions environnementales érosives, le degré de diminution de la résistance à la fatigue des métaux ou des alliages dépend de l'état de l'environnement et des conditions d'essai. Par exemple, la limite apparente de résistance à la fatigue observée dans l'acier à l'air n'est plus visible dans les environnements corrosifs.

Caractéristiques de la fatigue due à la corrosion dans des environnements de corrosion atmosphérique sévère : De nombreuses questions doivent encore être étudiées dans le domaine de la rupture par fatigue due à la corrosion des alliages d'aluminium sous l'effet conjugué de la corrosion atmosphérique et des conditions de charge dynamique des trains à grande vitesse. Cela indique que la corrosion a un impact significatif sur la résistance à la fatigue des métaux et des alliages dans ces environnements spécifiques.

Caractéristiques de la courbe S-N de la fatigue par corrosion : La courbe S-N de la fatigue par corrosion n'a pas de partie horizontale, ce qui indique que la limite de fatigue par corrosion est la valeur sous une certaine durée de vie, c'est-à-dire qu'il n'y a qu'une limite de fatigue par corrosion conditionnelle. Cela suggère que les facteurs affectant la résistance à la fatigue dans un environnement corrosif sont plus complexes que dans l'air.

Performance en fatigue dans des environnements corrosifs spécifiques : Des études sur la résistance à la fatigue de matériaux en alliage d'aluminium pour l'aérospatiale dans un environnement de corrosion au NaCl 3,5% indiquent que la résistance à la fatigue dans un environnement corrosif a un impact significatif sur la résistance à la fatigue des métaux et des alliages.

L'influence de la microstructure (grains ultrafins, nanograins) sur la résistance à la fatigue des matériaux métalliques se reflète principalement dans les aspects suivants :

La relation entre l'ajustement de la taille des grains et la résistance à la fatigue :

Les recherches indiquent que pour les matériaux d'une composition spécifique, lorsque la taille des grains est ajustée dans une large gamme pour modifier la résistance, la résistance à la fatigue du matériau augmente avec l'augmentation de la résistance à la traction, puis diminue. Cela signifie que dans une certaine plage, la réduction de la taille des grains peut améliorer la résistance à la fatigue du matériau, mais que lorsque la taille des grains est réduite jusqu'à un certain point, des grains excessivement raffinés peuvent entraîner une diminution de la résistance à la fatigue.

L'effet de la fraction volumique des joints de grains :

Les matériaux à grains ultrafins et nanométriques présentent de petits grains et une fraction volumique importante des joints de grains, ce qui leur confère des propriétés uniques et excellentes. Cependant, ces matériaux produisent un grand nombre de défauts au cours du processus d'affinage des grains, ce qui entraîne des réductions significatives de la ténacité et de la plasticité, la disparition de la capacité d'écrouissage, affectant ainsi les performances de fatigue à faible cycle.

L'impact de la déformation plastique sur la résistance à la fatigue :

En soumettant des matériaux métalliques à une déformation plastique sévère (SPD), il est possible de produire des microstructures telles que des grains ultrafins et des nanograins, ce qui permet d'améliorer la résistance à la fatigue du matériau. Toutefois, après avoir été traitée par SPD, la résistance à la fatigue des métaux purs représentés par le cuivre semble atteindre une valeur de saturation, ce qui indique qu'il existe certaines limites à l'amélioration de la résistance à la fatigue par l'optimisation du processus SPD.

Le rôle de l'énergie des failles d'empilement :

Pendant la déformation cyclique, avec la diminution de l'énergie des défauts d'empilement, l'instabilité microstructurale causée par la croissance des grains et les bandes de cisaillement fortement localisées dans la déformation montrent toutes deux une amélioration notable. Cela suggère que le mécanisme microscopique de l'endommagement par fatigue du matériau passera progressivement d'une croissance des grains dominée par la migration des joints de grains à d'autres formes, ce qui affectera les performances en fatigue.

La différence de performance en fatigue sous contrôle de contrainte et sous contrôle de déformation :

L'affinage des grains des matériaux métalliques en grains ultrafins ou nanograins peut améliorer leur performance en fatigue à haut cycle dans des conditions de contrainte contrôlée, mais réduit souvent leur performance en fatigue à bas cycle dans des conditions de contrainte contrôlée. Cela s'explique principalement par le fait qu'une fois les grains affinés au niveau submicronique ou nanométrique, la microstructure du matériau change, ce qui affecte la résistance à la fatigue.