Vous êtes-vous déjà demandé comment les lasers pouvaient découper l'acier avec une précision extrême ? Dans cet article, nous dévoilons les secrets de la découpe au laser. Des modes laser aux réglages des buses, découvrez comment chaque facteur influence le processus de découpe. Préparez-vous à explorer la danse complexe de la technologie et de la technique qui fait de la découpe laser une merveille de l'ingénierie moderne.

Les facteurs suivants jouent un rôle essentiel dans le processus de découpe au laser :

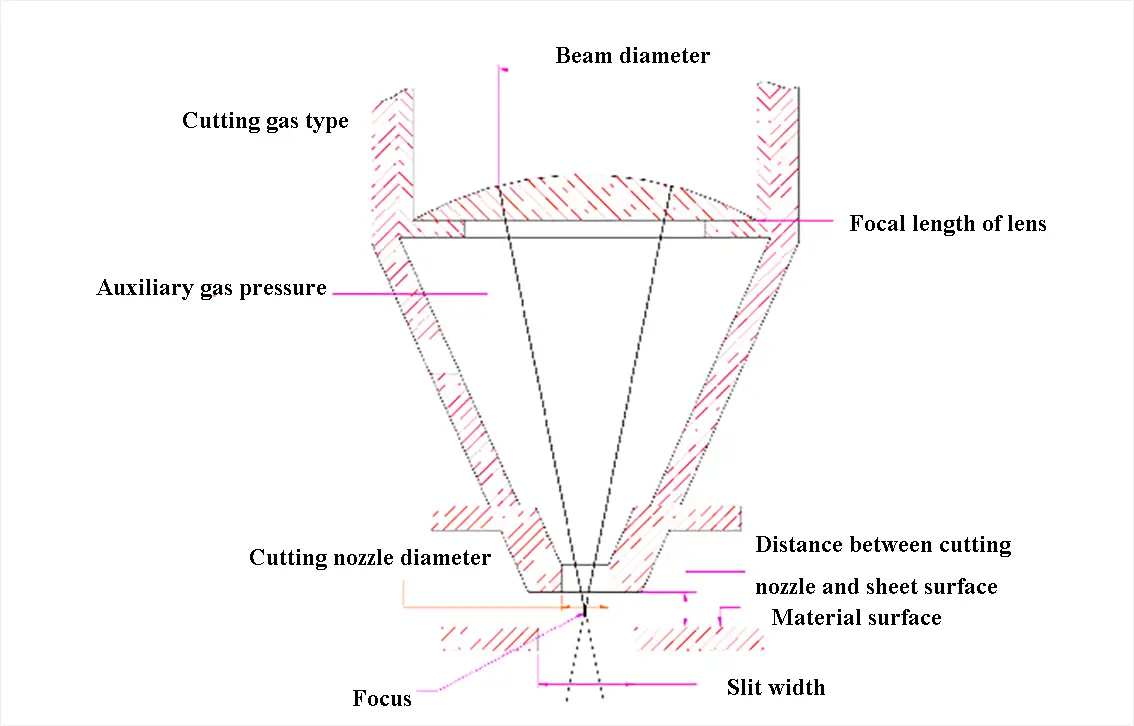

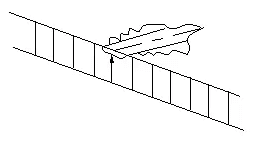

Les paramètres du processus associés à découpe au laser sont présentés dans la figure ci-dessous.

Fig. 1 Paramètres du processus de coupe

Le mode laser a une grande influence sur le processus de découpe et permet d'obtenir de meilleurs résultats lorsque acier de coupe Les plaques. Ceci est étroitement lié au mode laser et à la qualité de la lentille optique externe.

La distribution de l'intensité lumineuse sur la section transversale du faisceau laser est appelée mode transversal du laser. Le mode transversal est généralement considéré comme le mode laser.

Les différents modes transversaux sont représentés par le symbole TEMmn, où TEM signifie onde électromagnétique transversale et M et N sont des nombres entiers positifs qui représentent les nombres ordinaux de points avec une intensité lumineuse nulle dans les directions de l'axe X et de l'axe Y, respectivement, connus sous le nom d'ordinaux de mode.

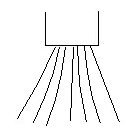

La figure suivante montre les foyers de plusieurs modes transversaux du faisceau laser. Le mode TEM00, également connu sous le nom de mode de base, ne comporte aucun point d'intensité lumineuse nulle. Le mode TEM10 présente un point d'intensité nulle dans la direction X et le mode TEM01 présente un point d'intensité nulle dans la direction Y. Plus les ordinaux de mode M et N sont grands, plus le nombre de points d'intensité lumineuse nulle dans le foyer est élevé.

Les faisceaux laser comportant plusieurs modes transversaux sont dits multimodes.

Fig. 2 Mode Spot

Dans la figure ci-dessus, le mode TEM00 est appelé mode fondamental.

Le mode TEM*01 est un mode à anneau unique et est également connu sous le nom de mode quasi-fondamental. Un astérisque * est ajouté pour le distinguer du mode TEM01.

En réalité, les modes TEM01 et TEM10 peuvent être considérés comme un seul et même mode, car les axes X et Y sont artificiellement divisés. Les stéréogrammes de plusieurs modes sont représentés ci-dessous.

Figure 3 : Stéréogramme du mode TEM00

Figure 4 : Stéréogramme du mode TEM20

Figure 5 : Stéréogramme du mode TEM23

Figure 6 : Stéréogramme du multimode.

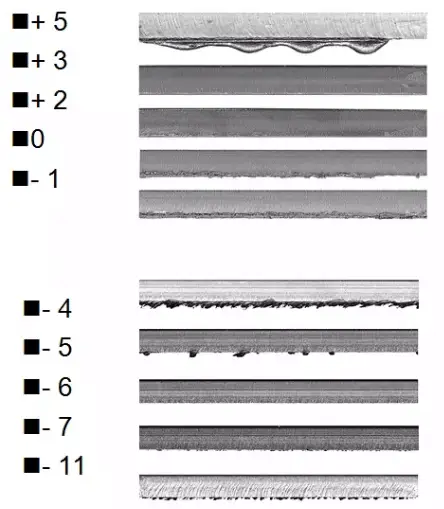

La position de la mise au point est un paramètre crucial et doit être correctement réglée.

| Position focale | Schéma de principe | Caractéristiques |

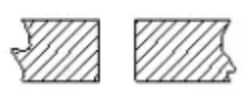

| Longueur focale nulle : L'accent est mis sur la surface de la pièce. |  | Il convient à l'acier au carbone de faible épaisseur (moins de 5 mm). (section coupée)  Lorsque l'accent est mis sur la surface supérieure de la pièce, le résultat de la coupe est lisse sur la surface supérieure, mais la surface inférieure n'est pas lisse. |

| Longueur focale négative : Le point focal se trouve sous la surface de la pièce à usiner. |  | L'aluminium, l'acier inoxydable et d'autres pièces à usiner adoptent cette méthode. (section coupée)  Le foyer est situé au centre et dans la partie inférieure, ce qui permet d'obtenir une plus grande surface lisse. Les résultats indiquent que la largeur de coupe est plus grande et que le flux de gaz de coupe est plus important lorsque le foyer est situé à cet endroit, par rapport à un foyer de longueur focale nulle. En outre, le temps de perforation est plus long à cette position du foyer. |

| Longueur focale positive : L'accent est mis sur la surface de la pièce |  | Quand couper de l'acier épais L'oxygène est utilisé pour la découpe des plaques de verre. L'oxydation de l'oxygène utilisé pour la découpe doit se faire de haut en bas. Pour tenir compte de l'épaisseur de la plaque, une plus grande largeur de coupe est nécessaire, ce qui peut être obtenu en ajustant les réglages. La section de coupe ressemble à celle de coupe au gazL'oxygène est soufflé et produit une section rugueuse. |

| 1,5 mm au-dessus de la surface | 0,5 mm au-dessus de la surface | 2,5 mm au-dessus de la surface |

|  |  |

Le concept de base consiste à utiliser de la colle à masquer pour bloquer la buse et ajuster la distance de mise au point. Ensuite, la taille des trous percés est vérifiée. La position où le trou est le plus petit est le point focal. Enfin, le meilleur foyer pour la découpe est déterminé sur la base du processus de découpe après que le foyer a été trouvé.

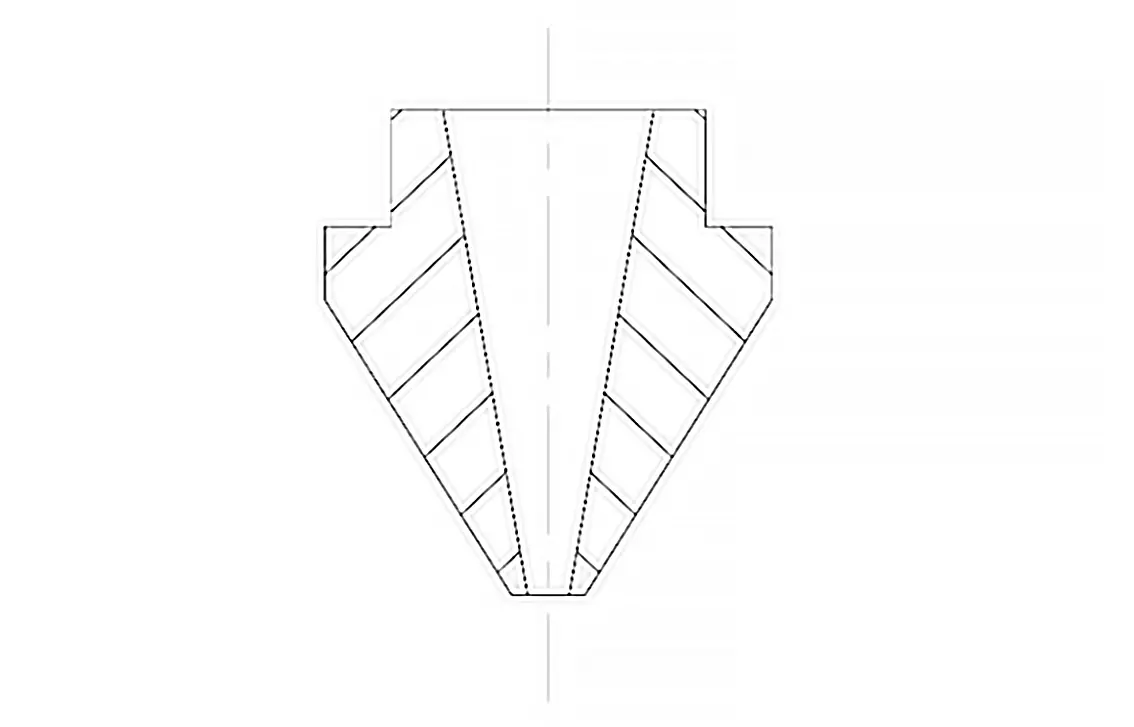

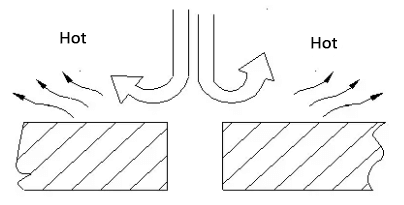

La forme de la buse, son diamètre et sa hauteur (la distance entre la sortie de la buse et la surface de la pièce) ont une incidence sur le résultat de la coupe.

Fig. 7 Buse

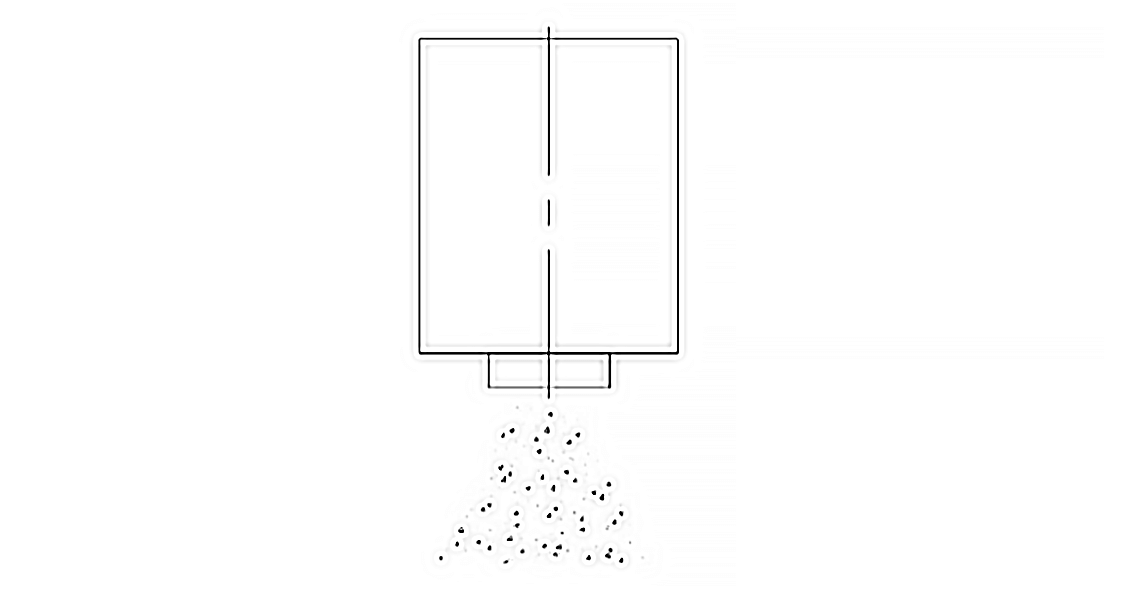

Fig. 8 Ejection de gaz sans buse

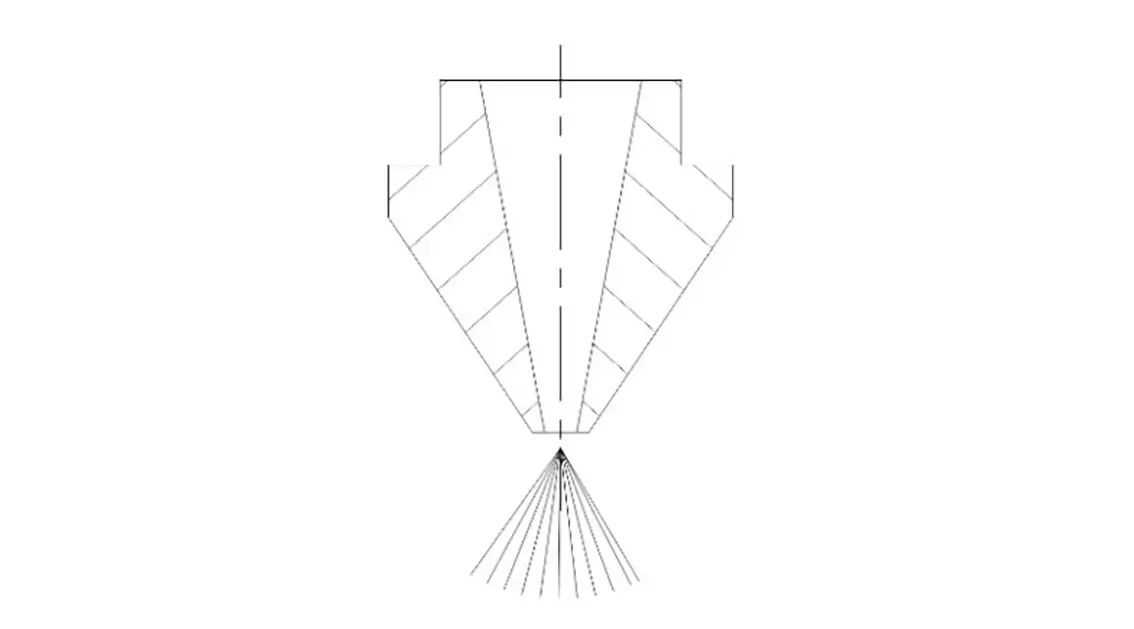

Fig. 9 Ejection de gaz avec une buse

La coaxialité entre le centre du trou de sortie de la buse et le faisceau laser est l'un des facteurs importants affectant la qualité de la découpe. Plus la pièce est épaisse, plus l'influence est grande. La coaxialité est directement affectée lorsque la buse se déforme ou qu'il y a une tache de fusion.

Par conséquent, la buse doit être stockée avec soin pour éviter tout dommage et toute déformation. La forme et la taille de la buse sont fabriquées avec une grande précision et il convient de veiller à ce que la méthode d'installation soit correcte.

Si la buse est en mauvais état, il peut être nécessaire de modifier les conditions de découpe et il est préférable de la remplacer par une nouvelle. Si la buse n'est pas alignée avec l'axe du laser, la qualité de la découpe sera affectée comme suit.

1) Influence sur la section de coupe

Comme le montre la figure, lorsque le gaz auxiliaire est expulsé de la buse, le volume de gaz devient inégal, avec de la tache fondue d'un côté et pas de l'autre. L'inégalité du volume de gaz a peu d'impact sur la découpe de plaques minces de moins de 3 mm, mais elle devient plus grave lors de la découpe de plaques plus épaisses, empêchant même parfois une découpe réussie.

Fig. 10 Influence de la coaxialité sur la section de coupe

2) Impact sur les angles vifs

Si la pièce présente des angles aigus ou petits, elle est sujette à une sur-fusion, ce qui peut empêcher la découpe de tôles épaisses.

3) Impact sur la perforation

L'instabilité de la perforation, les difficultés à contrôler le temps, la sur-fusion des plaques épaisses et la difficulté à maîtriser les conditions de pénétration peuvent se produire. Toutefois, ces problèmes n'ont que peu d'incidence sur la découpe de plaques minces.

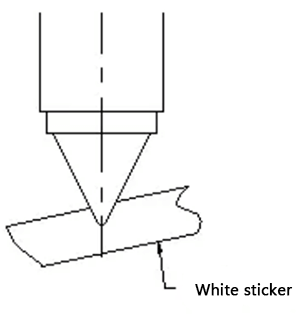

Les étapes de réglage de la coaxialité entre le trou de la buse et le faisceau laser sont les suivantes :

(1) Appliquer de l'encre sur la face de sortie de la buse (généralement en rouge) et fixer le ruban adhésif sur la face de sortie de la buse, comme indiqué sur la figure.

Fig. 11 Etape 1 du réglage du coaxial

(2) Utiliser une puissance de 10 à 20 watts pour les opérations manuelles. forage.

(3) Retirer le papier autocollant en veillant à maintenir son orientation pour la comparaison avec la buse.

Dans des conditions normales, le laser brûle un point noir sur le papier autocollant. Toutefois, si le centre de la buse s'écarte trop du centre du faisceau laser, la tache noire ne sera pas visible (car le faisceau laser frappera la paroi de la buse).

Fig. 12 Déviation de la buse trop importante

(4) Si le point central est trop grand ou trop petit, vérifiez que les conditions sont cohérentes et que la lentille de mise au point est bien fixée.

Fig. 13 Miroir de mise au point desserré

(5) Observer la direction du point noir par rapport au centre de la buse et ajuster la position de la buse en conséquence.

Fig. 14 Réglage de la position du faisceau laser coaxial

La taille de l'ouverture a un impact crucial sur la qualité de la découpe et de la perforation. Si l'ouverture de la buse est trop grande, le matériau en fusion peut être projeté pendant la découpe et passer à travers le trou de la buse, ce qui risque d'endommager la lentille. Plus l'ouverture est grande, plus la probabilité que cela se produise est élevée, ce qui entraîne une diminution de la protection de la lentille de mise au point et une réduction de la durée de vie de la lentille.

Comparaison de l'ouverture de la buse

| Ouverture de la buse | Débit de gaz | Capacité d'élimination de la matière fondue |

| Petit | Rapide | Grandes |

| Grandes | Lenteur | Petit |

La différence entre la buse φ1 et la buse φ1.5

| Diamètre de la buse | Plaque mince (moins de 3 mm) | Plaque épaisse (plus de 3 mm) Puissance de coupe élevée, temps de refroidissement plus long et temps de coupe |

| φ1 | La surface de coupe est bonne. | La zone de diffusion des gaz est petite et instable, mais elle est fondamentalement disponible. |

| φ1.5 | La surface de coupe est plus épaisse et les coins sont faciles à nettoyer. | La zone de diffusion du gaz est large, la vitesse du gaz est lente et la coupe est stable. |

La hauteur de la buse correspond à la distance entre la sortie de la buse et la surface de la pièce. La plage de réglage de cette hauteur est comprise entre 0,5 mm et 4,0 mm, avec un réglage typique de 0,7 mm-1,2 mm pour la découpe.

Si la hauteur est réglée trop bas, la buse risque d'entrer en collision avec la surface de la pièce. En revanche, si la hauteur est trop élevée, la pression et la concentration du gaz auxiliaire diminuent, ce qui entraîne une baisse de la qualité de la coupe. Pendant le perçage, la hauteur doit être légèrement plus élevée, de l'ordre de 3,5 à 4 mm, afin d'éviter que la lentille de mise au point ne soit contaminée par les éclaboussures de perçage.

Fig. 15 Hauteur de la buse

Boîtier de contrôle du capteur capacitif

Comme le montre la figure ![]() L'élément de réglage de la hauteur de la buse est affiché.

L'élément de réglage de la hauteur de la buse est affiché.

La vitesse de coupe a un impact direct sur la largeur et la rugosité de l'incision. Il existe une valeur optimale pour la vitesse de coupe qui varie en fonction de l'épaisseur du matériau et de la pression du gaz de coupe. Cette valeur se situe généralement autour de 80% de la vitesse de coupe maximale.

Une vitesse de coupe trop élevée peut entraîner les problèmes suivants :

La section coupée présente des stries inclinées et des taches de solution à la base.

Fig. 18 Vitesse trop élevée

(1) La sur-fusion entraîne une surface de coupe rugueuse.

(2) La fente s'élargit et les angles vifs se fondent.

(3) Cela a un impact sur l'efficacité de la coupe.

Déterminer s'il faut augmenter ou diminuer la vitesse d'avance en fonction des étincelles de coupe.

1) Les étincelles se propagent de haut en bas

Fig. 19 Vitesse de coupe normale

2) Si l'étincelle est inclinée, la vitesse de coupe est trop rapide.

Fig. 20 Vitesse de coupe trop rapide

3) Si les étincelles ne sont pas diffuses et peu nombreuses, et qu'elles se rassemblent, la vitesse est trop lente.

Fig. 21 Vitesse de coupe trop lente

La vitesse d'alimentation est adaptée.

Comme le montre la figure, la surface de coupe présente une ligne relativement lisse et il n'y a pas de fusion sur la moitié inférieure.

Fig. 22 Vitesse de coupe normale

Tenez compte des facteurs suivants lors du choix du type et de la pression du gaz auxiliaire de coupe :

(1) Le gaz contribue à la dissipation de la chaleur et à la combustion, élimine la solution et améliore la qualité de la surface de coupe.

(2) Les effets d'une faible pression de gaz sur la coupe.

a. La surface de coupe a fondu.

b. La vitesse de coupe ne peut pas être augmentée, ce qui nuit à l'efficacité.

(3) L'influence de la pression de gaz élevée sur la qualité de coupe

a. Si le flux d'air est trop élevé, la surface de coupe sera plus épaisse et la couture plus large.

b. Si le flux d'air est excessif, la pièce coupée fondra et il ne sera pas possible d'obtenir une bonne qualité de coupe.

(1) Lorsque la pression du gaz est trop faible, il devient difficile de pénétrer et le temps augmente.

(2) Lorsque la pression du gaz est trop élevée, le point de pénétration fond et une grande zone de fusion se forme.

Par conséquent, la pression de perforation des plaques minces est plus élevée que celle des plaques épaisses.

Le plexiglas est inflammable. Pour obtenir une surface de coupe transparente et brillante, l'azote ou l'air est choisi comme retardateur de flamme. Si l'on choisit l'oxygène, la qualité de la découpe ne sera pas suffisante. Il est donc nécessaire de sélectionner la pression appropriée en fonction de la situation réelle lors de la découpe.

Plus la pression du gaz est faible, plus la lumière de coupe est brillante et plus la section des cheveux est étroite. Toutefois, si la pression du gaz est trop faible, la vitesse de coupe sera lente et une flamme apparaîtra sous la surface de la plaque, ce qui peut avoir un impact négatif sur la qualité de la surface inférieure.

Les puissance du laser La puissance requise pour la découpe laser dépend principalement du type de découpe et des propriétés du matériau à découper. La puissance laser la plus importante est nécessaire pour la découpe par vaporisation, suivie de la découpe par fusion et de la découpe à l'oxygène.

La puissance du laser a un impact significatif sur l'épaisseur de la coupe, la vitesse et la largeur de l'incision. Lorsque la puissance du laser augmente, l'épaisseur du matériau pouvant être coupé augmente, la vitesse de coupe s'accélère et la largeur de l'incision augmente également.

La puissance du laser joue un rôle crucial dans la détermination du processus de découpe et de la qualité.

1. La puissance est trop faible pour être coupée

Fig. 26 Puissance trop faible

2. Si la puissance est trop élevée, toute la surface de coupe fondra.

Fig. 27 Puissance excessive

3. La puissance est insuffisante, ce qui entraîne taches fondues après la coupe.

Fig. 28 Déficit de puissance

4. La puissance est appropriée, la surface de coupe est bonne sans taches fondues.

Fig. 29 Alimentation correcte

Vitesse de coupe

Compte tenu de la densité de puissance du laser et du matériau, la vitesse de coupe suit une formule empirique. Tant qu'elle est supérieure au seuil, la vitesse de coupe du matériau est proportionnelle à la puissance du laser, ce qui signifie qu'une augmentation de la densité de puissance peut accroître la vitesse de coupe.

La vitesse de coupe est également inversement proportionnelle à la densité et à l'épaisseur du matériau à couper. Il existe plusieurs façons d'améliorer la vitesse de coupe :

(1) Augmenter la puissance (de l'ordre de 500 à 3 000 W) ;

(2) Modifier le mode de faisceau ;

(3) Réduire la taille de la zone de mise au point (par exemple, en utilisant un objectif à courte distance focale).

Pour les matériaux métalliques, si les autres variables du processus restent inchangées, le vitesse de découpe laser peut être réglée dans une certaine plage tout en conservant une qualité de coupe satisfaisante. Cette plage semble être relativement large pour la coupe de métaux fins.

Position de mise au point

Une fois le faisceau laser focalisé, la taille du spot est proportionnelle à la longueur focale de la lentille. Une lentille à courte longueur focale permet d'obtenir un spot de petite taille et une densité de puissance élevée au point focal, ce qui la rend idéale pour la découpe de matériaux. Cependant, ses inconvénients sont une profondeur de champ très courte et une marge de réglage limitée, ce qui la rend typiquement adaptée à la découpe à grande vitesse de matériaux minces.

Pour les pièces plus épaisses, un téléobjectif avec une plus grande profondeur focale est plus adapté à la découpe, à condition qu'il ait une densité de puissance suffisante.

Dans la plupart des cas, la densité de puissance la plus élevée se trouve au point focal, qui se trouve généralement juste à la surface ou légèrement en dessous de la surface de la pièce pendant la coupe. Le maintien d'une position relative constante entre le point focal et la pièce est essentiel pour obtenir une qualité de coupe stable.

Il est important de noter qu'en cours de fonctionnement, l'objectif peut chauffer en raison d'un mauvais refroidissement, ce qui entraîne une modification de la longueur focale. Dans ce cas, il est nécessaire d'ajuster la position focale en temps utile.

Gaz auxiliaire

Le gaz auxiliaire est pulvérisé le long du même axe que le faisceau laser pour protéger la lentille de la contamination et éliminer le laitier fondu au fond de la zone de coupe. Pour les métaux non ferreux et certains métaux non ferreux, le gaz auxiliaire est pulvérisé le long du même axe que le faisceau laser. matériaux métalliquesL'air comprimé ou un gaz inerte est utilisé pour éliminer les matériaux fondus et évaporés et éviter une combustion excessive dans la zone de coupe.

Pression du gaz auxiliaire

La plupart des découpe laser des métaux utilise un gaz réactif (oxygène) pour créer une réaction exothermique oxydante avec le métal chaud. Cette chaleur supplémentaire peut augmenter la vitesse de coupe de 1/3 à 1/2.

Lors de la découpe de plaques minces à grande vitesse, une pression de gaz plus élevée est nécessaire pour éviter que l'arrière de la découpe n'adhère au laitier. Lors de la découpe de matériaux plus épais ou à des vitesses plus lentes, la pression du gaz peut être réduite en fonction des besoins.

Puissance de sortie du laser

La puissance du laser et la qualité du mode ont un impact significatif sur la découpe. Dans la pratique, la puissance maximale est souvent réglée pour obtenir une vitesse de coupe élevée ou pour découper des matériaux épais.

Enveloppez le tout

Le paragraphe ci-dessus décrit la plupart des facteurs qui peuvent avoir un impact sur les paramètres de l'effet de coupe. Le tableau suivant énumère les valeurs typiques des paramètres de coupe. Ces valeurs ne sont pas spécifiques à un cas particulier, mais elles peuvent être utilisées comme référence pour déterminer les paramètres de départ corrects.

Valeurs typiques de DC030 coupe de l'acier inoxydable paramètres

| Épaisseur (mm) | Longueur focale (pouces) | Position de mise au point (mm) | Puissance du laser (W) | Vitesse de coupe (m/min) | Pression du gaz N2(bar) | Diamètre de la buse (mm) | Distance entre la buse et la plaque (mm) |

|---|---|---|---|---|---|---|---|

| 1 | 5 | -0.5 | 3000 | 28 | 10 | 1.5 | 0.5 |

| 2 | 5 | -1 | 3000 | 8 | 10 | 1.5 | 0.5 |

| 3 | 5 | -2 | 3000 | 4.75 | 15 | 1.5 | 0.5 |

| 4 | 7.5 | -3 | 3000 | 3.8 | 17.5 | 2 | 0.7 |

| 5 | 7.5 | -4 | 3000 | 2.2 | 20 | 2 | 0.7 |

| 6 | 10 | -5 | 3000 | 2 | 20 | 2.2 | 0.7 |

| 8 | 12.5/15 | -6 | 3000 | 13 | 20 | 3 | 0.7 |

| 10 | 15 | -6 | 3000 | 0.55 | 20 | 3 | 0.7 |

Valeurs typiques des paramètres de coupe de l'acier à bas carbone DC030

| Épaisseur (mm) | Longueur focale (pouces) | Position de mise au point (mm) | Puissance du laser (W) | Vitesse de coupe (m/min) | Pression du gaz O2(bar) | Diamètre de la buse (mm) | Distance entre la buse et la plaque (mm) |

|---|---|---|---|---|---|---|---|

| 1 | 5 | 0 | 750 | 9 | 3.5 | 1 | 0.5 |

| 2 | 5 | -0.5 | 800 | 7 | 3 | 1 | 1 |

| 3 | 5 | -0.5 | 800 | 4 | 3 | 1 | 1 |

| 4 | 7.5 | 2 | 3000 | 4.2 | 0.7 | 1 | 1 |

| 6 | 7.5 | 2 | 3000 | 3.3 | 0.7 | 1.2 | 1 |

| 8 | 7.5 | 2 | 3000 | 2.3 | 0.7 | 1.5 | 1 |

| 10 | 7.5 | 2 | 3000 | 1.8 | 0.7 | 1.5 | 1 |

| 12 | 7.5 | 2 | 3000 | 1.5 | 0.7 | 1.5 | 1 |

| 15 | 7.5 | 2 | 3000 | 1.1 | 0.7 | 2 | 1 |

| 20 | 7.5 | 2.5 | 3000 | 0.7 | 0.7 | 2.4 | 1 |

Valeurs typiques des paramètres de coupe de l'acier DC025A1Mg3N2

| Épaisseur (mm) | Longueur focale (pouces) | Position de mise au point (mm) | Puissance du laser (W) | Vitesse de coupe (m/min) | Pression du gaz O2(bar) | Diamètre de la buse (mm) | Distance entre la buse et la plaque (mm) |

|---|---|---|---|---|---|---|---|

| 2 | 7.5 | -2.5 | 2500 | 45-6.5 | 10-12 | 1.5 | ≥1.0 |

| 3 | 7.5 | -3.5 | 2500 | 3.0-4.0 | 12-15 | 1.5 | ≥1.0 |

| 4 | 7.5 | -5.0 | 2500 | 1.5-2.0 | 12-16 | 2.0 | ≥1.0 |

| 5 | 7.5 | -5.0 | 2500 | 0.9-1.0 | 12-16 | 2.0 | ≥1.0 |

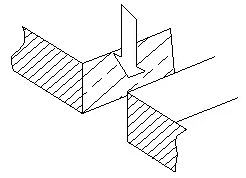

Les images suivantes montrent la découpe de feuilles d'acier au carbone de 15 mm et d'acier inoxydable de 8 mm à différentes longueurs focales.